W szczegółach: stojak do naprawy głowic cylindrów własnymi rękami autorstwa Evgeny Travnikov od prawdziwego mistrza dla strony my.housecope.com.

Wysokie wymagania dotyczące dokładności obróbki elementów głowicy cylindrów w praktyce naprawczej dyktują konieczność stosowania specjalistycznego sprzętu.

Sprzęt do naprawy głowic cylindrów jest produkowany przez wiele firm, jednak nie wszystkie próbki obrabiarek i narzędzi są z powodzeniem wykorzystywane w praktyce. Nasza oferta obrabiarek i narzędzi składa się tylko z najlepszych modeli w swoim segmencie i spełnia wszystkie współczesne wymagania.

Dzień dobry. Rozpoczynając ten artykuł, wyjaśnię trochę, co będzie omawiane. Chodzi nie tylko o specjalne narzędzia, za pomocą których można naprawić głowicę cylindra, ale także o to, jak prawidłowo pracować z tym narzędziem. Okazuje się, że nie każdy wie, jak prawidłowo korzystać ze specjalnego narzędzia, a to czasami prowadzi do nieodwracalnych konsekwencji. Postaram się szczegółowo opisać cały proces pracy, abyś mógł samodzielnie wykonać całą pracę przy naprawie głowicy cylindrów.

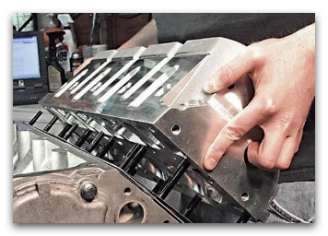

Więc zacznijmy. W zasadzie cały proces jest praktycznie taki sam, w klasykach, w Samarze i kolejnych modelach. Pierwszą rzeczą, z którą mamy do czynienia, jest wyjęcie sprężyn i zaworów (wysuszenie zaworu). W tym celu używany jest specjalny ściągacz.

Oczywiście istnieje wiele różnych urządzeń, ale to jest najbardziej rozpowszechnione. Oto, co rozważymy. Ściągacz mocowany jest przednią częścią do sworznia, a na płytce sprężyny mocowany jest specjalny uchwyt.

Teraz potrzebujemy specjalnego podłoża do komory spalania pod zawór. Dlaczego jest to potrzebne? Gdy naciśniesz dźwignię urządzenia, zawór opadnie i przejdzie odpowiednią ścieżką, aż spocznie na swoim talerzu, na przykład na stole, na którym bierzesz głowę. W tym czasie sprężyna ulegnie ściśnięciu i zapobiegnie wyciągnięciu krakersów. Podkładem może być kawałek gumy o odpowiedniej grubości lub drewniany klocek.

| Wideo (kliknij, aby odtworzyć). |

Naciskając dźwignię, zawór opiera się o podłoże i możesz łatwo usunąć krakersy.

Włóż wszystkie krakersy do pudełka, bo wtedy bardzo trudno jest szukać zagubionych krakersów.

Istnieje oczywiście barbarzyński sposób wydobywania sucharów. Warto posiłkować się nim tylko w szczególnych przypadkach, gdy nie ma specjalnego ściągacza. Proces ten przeprowadza się za pomocą młotka i kawałka metalowej rury (dobrze sprawdza się tutaj klucz do świec).

Po uderzeniu nie zdejmuj natychmiast młotka, w przeciwnym razie krakersy rozlecą się. Możesz wepchnąć kawałek szmaty do górnej części tuby, co opóźni wylatujące krakersy.

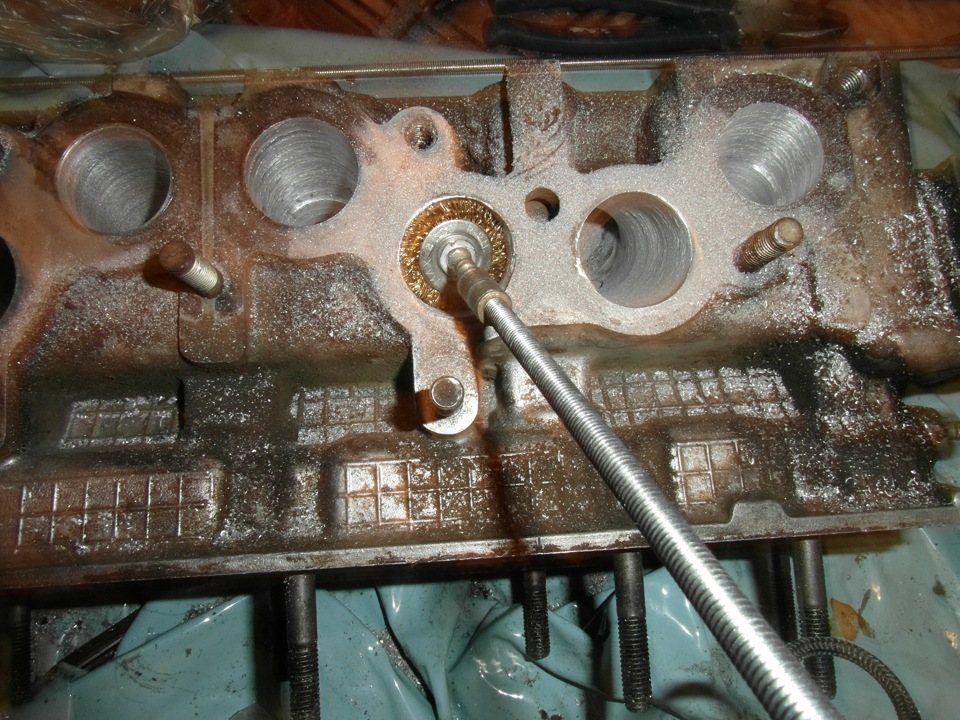

Kolejnym narzędziem, którego potrzebujemy, jest ściągacz prowadnicy zaworów. Proces wymiany prowadnic zaworów napisałem w artykule (Wymiana prowadnic zaworów). Istnieją różne ściągacze. Pierwszy (perkusja).

Dlaczego szok? Ale ponieważ prasowanie odbywa się poprzez uderzanie w trzpień młotkiem. Ta metoda nie zawsze przebiega gładko. Zdarzały się przypadki, gdy trzpień przekrzywił się i usunął trochę metalu z płaszczyzny gniazda tulei, zmniejszając w ten sposób gęstość gniazda, co w naszym przypadku nie jest dobre.

Rozpowszechnionym narzędziem stał się śrubowy, gładki ściągacz dociskowy.

Ten ściągacz umożliwia płynną i bezpieczną wymianę tulei. Są sprzedawane w sklepach samochodowych, ale możesz to zrobić sam, a na pewno opublikuję to, gdy rysuję rysunek.

Potrzebujemy również narzędzia do demontażu i montażu uszczelki olejowej zaworu. Należy zachować ostrożność podczas demontażu i montażu uszczelek olejowych.Po co być ostrożnym? Ponieważ strona, po której montowana jest dławnica, jest bardzo delikatna i może ulec uszkodzeniu.

Do demontażu używane są specjalne zaciski, nawiasem mówiąc, ten zacisk można wykonać samodzielnie. Widziałem, jak jeden rzemieślnik wykonał zacisk z nakrętki przeciętej na pół, przyspawany do okrągłych szczypiec.

Metoda ekstrakcji jest prosta. Zakrywasz uszczelkę olejową, która ma zostać usunięta i dokładnie przesuwasz uchwyt w pionie wzdłuż osi w jednym kierunku i w drugim, jednocześnie rozciągając w górę. Zabrania się luzowania dławnicy na boki, gdyż istnieje niebezpieczeństwo uszkodzenia boku tulei prowadzącej i konieczna będzie jej wymiana.

Montaż dławnic (nasadek) odbywa się w specjalnym trzpieniu.

Przed zamontowaniem uszczelek olejowych sprawdź ich szczelność. Spróbuj założyć go na brzeg rękawa rękoma. Jeśli go nie znajdzie, to jest nasz gruczoł i można go zainstalować. Jeśli uszczelka olejowa jest luźna lub luźna, spowoduje wyciek oleju i nie wykona swojej pracy.

Następnie potrzebujemy narzędzia, takiego jak zamiatanie.

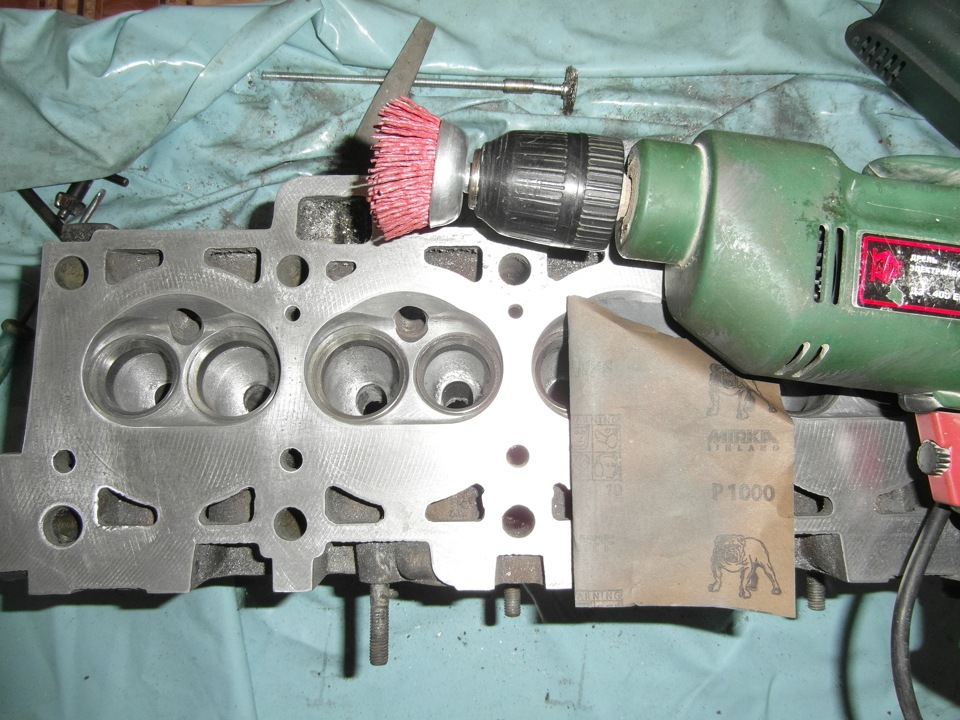

Polecam używać właśnie takich rozwiertaków, ponieważ posiadają prowadnicę do precyzyjnego wejścia w otwór. Potrzebujemy rozwiertaka o średnicy 8,00 mm. Wdrożenie jest następujące. Zamontuj rozwiertak w nowo wciśniętej tulei prowadzącej i lekko przewiń go, aż wyjdzie z drugiej strony.

Następnym krokiem jest docieranie zaworów. Przed docieraniem zaworów należy je potraktować nożami.

Lepiej jest używać takich szyszek. Potrzebujemy trzech noży o różnych kątach obróbki. Pierwsza ma 45 stopni, druga 60, a trzecia 30. Obrabiają gniazdo zaworu z łatwością i bez większego wysiłku.

Po obróbce siodeł za pomocą noży należy je zeszlifować. Jakie narzędzie służy do docierania zaworów, polecam przeczytać artykuł (Narzędzie do docierania zaworów).

Być może to wszystko ze specjalnego narzędzia, wtedy wszystko można zrobić za pomocą kluczy i śrubokrętów.

To na razie wszystko, a jeśli pojawi się coś jeszcze, na pewno to dodam.

Najważniejszą rzeczą, na którą należy zwrócić uwagę, jest niewłaściwe/niedokładne połączenie między zaworami kolektora a głowicą cylindrów. Pojawienie się najmniejszych nieprawidłowości lub stopni może prowadzić do niepożądanych konsekwencji, które zaczynają spowalniać ruch, częściowo blokując kanał i dlatego należy je usunąć. Po usunięciu miejsc z ewidentnymi niespójnościami należy zmodyfikować uszczelki kolektora, ponieważ one również mogą stanowić przeszkodę w przepływie.

Konieczne jest również zamocowanie kolektora na kołkach. Jest to niezwykle ważne ze względu na to, że łączniki mocujące kolektory mogą się rozciągać i w wyniku tego następuje niewielka zmiana płaszczyzn głowicy cylindrów względem kolektora. Jeśli tego nie zrobisz, wszelkie prace mające na celu zapobieganie niespójnościom będą bezużyteczne.

Chcę zauważyć, że konieczne jest założenie dwóch kołków na kolektor (na krawędziach).

Przed połączeniem głowicy cylindrów i kolektora należy wykonać otwór za pomocą frezów, aby udoskonalić głowicę cylindrów. Następnie wkładamy szpilkę na głowę i kładziemy na niej kolektor. Ważne, aby drugi siedział swobodnie, ale nie powinno być żadnych luzów. Następnie możesz z dużą pewnością zagwarantować dokładne pozycjonowanie tych dwóch elementów. Nadal trzeba zrobić kilka otworów w uszczelce. W ten sposób należy wykonać optymalne dokowanie.

Sfinalizowanie głowicy cylindra wiąże się również z koniecznością modyfikacji kanałów, ponieważ można w nich zaobserwować odkształcony kształt, metal pod tulejami itp. Kompletacja kanałów odbywa się za pomocą przecinaka kulowego. Lepiej, gdy masz nie jeden frez, ale kilka i o różnych parametrach (rozmiarach i kształtach). Pracując z nożem, możesz usunąć wszelkie nierówności, a także zwiększyć przejezdny przekrój.

Niezwykle ważne jest, aby zagięcie kanału było jak najbardziej gładkie i przestrzegano odpowiednich wymiarów krzywizny. Powierzchnia na kanałach dolotowych powinna być lekko chropowata - sprzyja to dobremu odparowywaniu benzyny z jej ścian. Kanał wylotowy można wypolerować na połysk. Przekrój kanału nie powinien mieć okrągłego kształtu, ma lekko eliptyczny kształt.

Podczas zwiększania kanałów ważne jest, aby nie przesadzać, musisz znać miarę, ponieważ można dotknąć kanału chłodzącego lub kanału olejowego. Głowica cylindrów w klasycznych silnikach pozwala na zwiększenie i rozszerzenie kanałów, podczas gdy w 8-zaworowych silnikach VAZ problemy są nieuniknione.

Zanim zaangażujesz się bezpośrednio w nudne kanały, powinieneś dowiedzieć się, od czego zacząć ten proces - od kolekcjonera lub gbs. Jeśli trzeba znacznie zwiększyć średnicę zaworów, lepiej zacząć od miejsca, w którym ich ścianki są cieńsze. W ten sposób zmniejszysz ryzyko przypadkowego otwarcia kanałów podczas następnego wyrównania. Części przepustów wystające do kanałów również wymagają modyfikacji, aby nie przeszkadzały.

Udoskonalenie zaworów ma na celu zmniejszenie masy i zwiększenie przepustowości. Aby odciążyć zawór, należy go przeszlifować lub przeszlifować. Nadmiar metalu w tym przypadku zostanie usunięty z obu stron. Dopracowywany jest też trzpień zaworu - trzeba go zwęzić. Możesz również wybrać opcję bez wymiany tulei, w takim przypadku musisz cieńsze nogi na całym obszarze od tulei prowadzącej do płyty. Specjalny wynik można osiągnąć, zmniejszając średnicę łodygi. Na przykład zmniejszenie trzpienia z ośmiu mm do siedmiu pomaga zmniejszyć masę samego pręta o 20%, zwiększa przepustowość (tak jest w silnikach 8-zaworowych).

W rzeczywistości zawory są wykonane ze stopu tytanu i aluminium, dzięki czemu mają niesamowitą lekkość, która łączy się z kilkoma nieprzyjemnymi momentami: wysokim kosztem i kruchością. Biorąc pod uwagę tę kruchość, wydawane są surowe zalecenia dotyczące sprężyn i gniazd zaworów. Sprężyny mogą pozostać fabryczne lub lekko osłabione. Pożądana jest wymiana siodeł na inne wykonane z brązu.

Dopracowanie głowicy cylindra pociąga za sobą również zmianę kształtu komory spalania. W tym przypadku można wyróżnić trzy obszary pracy:

- Redukcja detonacji

- Poprawa napełniania butli

- Spełnienie warunków optymalnego rozprowadzenia mieszanki w komorze spalania.

Detonacja bardzo obciąża tłoki i pierścienie. Można to określić na podstawie poziomu metalicznych dźwięków rozchodzących się w silniku samochodu. Źródłem tego zjawiska mogą być najbardziej oddalone od świecy części komory spalania. Rozwiązuje się to tak:

· Konieczne jest zminimalizowanie pracy w komorze spalania, co zwiększa rozprzestrzenianie się spalania.

· Zminimalizuj liczbę sekcji CS. Takimi obszarami są narożniki komór i ostre krawędzie. Aby to zrobić, musisz jak najdokładniej wygładzić powierzchnię.

Dopracowanie głowicy cylindra na niektórych etapach nie jest zbyt skomplikowane i jest procedurą całkowicie uzasadnioną. Właściwe dopracowanie zwiększy moc silnika Twojego samochodu.

Na filmie mechanik opowiada o niuansach prawidłowego otworu kanałów w kolektorze dla zmodyfikowanej głowicy.

Zacznijmy od zdefiniowania pojęć. Blok cylindrów współczesnego samochodu to podstawa silnika, na którym osadzone są pozostałe elementy silnika: cylindry, wał korbowy, miska olejowa, głowica cylindrów.

To jest dokładnie awaria i naprawa głowicy cylindrów, która nas interesuje. Czy można naprawić głowicę cylindra własnymi rękami w środowisku garażowo-domowym? A rzemieślnicy jednoznacznie odpowiadają - tak, możliwa jest naprawa głowicy cylindrów we własnym zakresie.

Zacznijmy od wyjaśnienia, że naprawa głowicy cylindrów jest operacją złożoną i będzie wymagała od Ciebie: odrobiny zrozumienia struktury bloku, obecności specjalnego narzędzia ślusarskiego i umiejętności jego użycia.

Podstawowe narzędzia niezbędne do naprawy głowicy cylindrów

- Trzpień do wciskania uszczelek olejowych.

- Mikrometr do zaworów pomiarowych i tulei prowadzących.

- Rozwiertak do rozwiercania nowych tulei.

- Trzpień do wciskania tulei.

- Trzpień do wciskania tulei.

- Urządzenia do pękania sprężyn zaworowych.

- Zestaw pogłębiaczy do renowacji gniazd zaworowych.

- Płyta grzejna do podgrzewania głowicy cylindrów podczas rozwiązywania problemów i przed wciskaniem tulei.

Nie zapomnij o niezbędnych częściach zamiennych i etykietach

Z reguły prawie każda naprawa głowicy cylindrów wymaga jej demontażu. Wyjątkiem są np. wymiana uszczelek trzonków zaworów. Dlatego przed przystąpieniem do demontażu głowicy pomyśl o zakupie niezbędnego zestawu części zamiennych.

Na dzisiejszym rynku dostępne są zestawy głowic (lub, w uproszczeniu, zestawy górne), które zawierają uszczelkę głowicy cylindra oraz wszystkie uszczelki i uszczelki znajdujące się nad uszczelką główną.

Cóż, narzędzie i zestaw minimalny są gotowe, zaczynamy rozwiązywać problemy z głowicą cylindrów.