W szczegółach: samodzielnie wykonane zmywacze do naprawy samochodów własnymi rękami od prawdziwego mistrza na stronie my.housecope.com.

W tym temacie zostaną podane rysunki ściągaczy i urządzeń do naprawy samochodów, a także rysunki narzędzi specjalnych.

Obecnie dostępne są następujące rysunki:

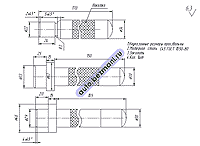

Rysunek ściągacza nakrętki drążka amortyzatora przedniego.

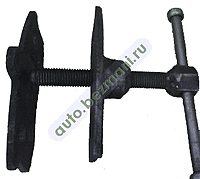

Rysunek uniwersalnego ściągacza śrubowego do drążków kierowniczych.

Rysunek wiązań resorów przedniego i tylnego zawieszenia.

Rysunek ściągacza do wyciskania silentbloku amortyzatora tylnego zawieszenia.

Rysunek ściągacza do wciskania silentbloku amortyzatora tylnego zawieszenia.

Rysunek ściągacza do łożysk kół przednich i tylnych.

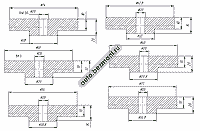

Napędy do wybijania łożyska koła

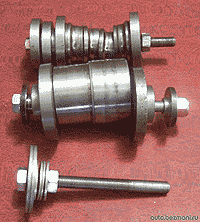

Zdjęcie zasp do wybicia łożyska koła

Napędy do wciskania łożyska koła

Zdjęcie trzpieni do wciskania łożyska przedniego i tylnego koła VAZ-2108, VAZ-2109, VAZ-21099, VAZ-2113, VAZ-2114, VAZ-2115. Na zdjęciu również pierścienie ze starych łożysk kół, pomagają również w prasowaniu.

Rysunek ściągacza do wymiany gumowo-metalowych zawiasów belki tylnej.

Wymiana gumowo-metalowych zawiasów belki tylnej

Rysunek ściągacza do wymiany cichych bloków przedniego wahacza.

Ściągacz do wymiany cichych bloków przedniego wahacza

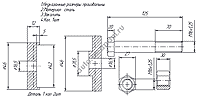

Urządzenie do ściskania cylindrów hamulcowych.

Kompresor do cylindrów hamulcowych jest wykonany ze starych klocków hamulcowych. Wszystko wydaje się być widoczne na zdjęciu.

Zdjęcie urządzenia do ściskania cylindrów hamulcowych.

Rysunek urządzenia do kompresji cylindra hamulcowego

Skąd wiadomo, że łożysko koła jest niesprawne? Na dźwięk! Głównym objawem jest buczenie, które nasila się podczas przyspieszania. Jeśli zdarza się to tylko sporadycznie, oznacza to, że łożysko właśnie zaczęło pękać. Ciągły, podejrzany dźwięk przy wzroście obciążenia oznacza, że ta część samochodu wymaga natychmiastowej wymiany. W każdym razie do przeprowadzenia napraw potrzebny będzie ściągacz do łożysk. Możesz go kupić lub zrobić sam.

| Wideo (kliknij, aby odtworzyć). |

Za pomocą tego narzędzia można demontować łożyska, tuleje, koła pasowe, kołnierze i inne zespoły, usuwać lub naprawiać pierścienie i koła zębate oraz naprawiać elementy podwozia. Znacznie ułatwia proces konserwacji i naprawy różnych części pojazdu. Używając odpowiedniego ściągacza możesz szybko i łatwo wymienić uszkodzony element bez ryzyka uszkodzenia połączonych elementów maszyny. Ponadto narzędzie można wykorzystać do pracy z trudno dostępnymi częściami samochodu, w dogodnej pozycji.

Produkty mogą mieć inną konstrukcję, ale najczęściej spotyka się następujące - kilka chwytających łap, które mają postać haczyków, a między nimi pręt gwintowany. Dzięki takiej konstrukcji z łatwością złapiesz wymagany element i wypchniesz z niego łożysko.

Instrumenty są podzielone na dwie grupy.

- Hydrauliczny. Podczas ich pracy wykorzystywana jest trakcja hydrauliczna, podnoszenie i lądowanie odbywa się w trybie półautomatycznym. Główną częścią takiego ściągacza jest nakrętka hydrauliczna, której wewnętrzna wnęka naciska na specjalny tłok. To z kolei przenosi wysiłek na pożądaną część. Model hydrauliczny jest poszukiwany wśród właścicieli ciężarówek i innych pojazdów wielkogabarytowych - za jego pomocą można łatwo usunąć najbardziej masywne części wewnętrzne.

- Mechaniczny. Działają na siłę mięśni człowieka, są potrzebne do montażu/demontażu łożysk kół. Dostępne są dwuchwytowe, trzychwytowe i wewnętrzne. Najprostsze są dwa uchwyty.Stosowane są tam, gdzie wymagana jest maksymalna kontrola procesu. Trójszczęki wyposażone są w trzy łapy i służą do pracy z przednią piastą i prądnicą. Opcje wewnętrzne są przydatne do demontażu łożysk kulkowych i igiełkowych, dodatkowo mogą być używane do demontażu różnych sprzęgieł mosiężnych.

Ściągacze do łożysk mogą mieć różne rozmiary, ale najpopularniejsze są te uniwersalne. Ich parametry można regulować ręcznie, dostosowując do dowolnej średnicy.

Możesz wykonać różne narzędzia własnymi rękami, ale najlepiej jest wykonać uniwersalną wersję z trzema uchwytami - jest wygodna w użyciu.

Aby wykonać uniwersalny ściągacz trójramienny przeznaczony do pracy z łożyskami w rozmiarach od 202 do 308, będziesz potrzebować:

- blacha (szerokość 10 mm);

- drewno okrągłe o średnicy 30 mm.

Jeśli planujesz usunąć duże łożyska, weź blachę o szerokości 15 mm i okrągłe drewno o średnicy 30 mm.

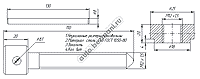

- Pierwszym etapem produkcji jest szkic. Oblicz długość nóg - powinna wynosić 200 mm. Naszkicuj blachę zgodnie z rysunkiem i wytnij nogi za pomocą przecinarki z propanem i tlenem.

- Potraktuj obrabiany przedmiot dużym szmerglem. Wymiary wszystkich łap powinny być w przybliżeniu takie same, ale absolutnie doskonałe parametry nie są konieczne - dozwolona jest różnica około 1 mm. Po zakończeniu tej części pracy należy wywiercić dwa otwory w czubku każdej stopy - posłużą one do rozszerzenia narzędzia. Średnica otworów powinna odpowiadać średnicy śrub o 8 lub 10. Jeśli planujesz pracować z dużymi łożyskami, wywierć 3 otwory o 12 lub 14.

- Tworzymy rdzeń. Wykonany jest z okrągłego metalu o średnicy 30 mm i długości 35 mm (50 i 45 mm w przypadku konieczności pracy z masywnymi łożyskami). Bierzemy obrabiany przedmiot i wiercimy w nim otwór gwintowany 16 mm (30 w razie potrzeby w większym produkcie), nacinamy nić drobnym skokiem. Po bokach co 120 stopni nanosimy oznaczenia, do których następnie przyspawamy uchwyty nóg. Odległość między nimi powinna być równa szerokości stopy. Teraz musisz wywiercić otwory w uchwytach. Powinny być umieszczone w pewnej odległości od środka, aby stopa mogła uchwycić duże łożysko.

Tak powinny wyglądać szczegóły przyszłego ściągacza

- Ostatnią częścią pracy jest wykonanie śruby. Do standardowego ściągacza potrzebna jest śruba o długości 350 mm i długości gwintu 280 mm, do dużego - 500 mm z gwintem 420 mm. Obrabiamy półfabrykaty na tokarce, wycinamy gwinty. Górną część pozostawiamy bez gwintu - tam trzeba przewiercić otwory usytuowane prostopadle do siebie, z lekkim przesunięciem wysokości.

Ta opcja jest łatwiejsza do wykonania, ale produkt nie będzie tak wygodny. Będziesz potrzebować następujących narzędzi i materiałów:

- rura stalowa, której średnica wewnętrzna będzie większa niż średnica łożyska;

- blacha metalowa o grubości większej niż 5 mm;

- Bułgarski;

- kołek z nakrętką lub śrubą z długim gwintem;

- kilka orzechów.

- Odetnij kawałek rury o pożądanych parametrach.

Odetnij część rury

- Zaznaczamy wszystkie niezbędne elementy na blasze, okrążamy rurę i łożysko.

Określanie przyszłych szczegółów

- Detale wycinamy szlifierką, szlifujemy na dokładne parametry.

Wytnij szczegóły

- W powstałych podkładkach wiercimy otwory na śrubę.

Wiercenie otworów pod śruby

- Wszystko, ściągacz jest gotowy!

Wykonanie ściągacza do łożysk własnymi rękami wcale nie jest trudne - nie są potrzebne ani drogie materiały, ani konkretne umiejętności. Korzystając z instrukcji, możesz łatwo poradzić sobie z zadaniem i uzyskać przydatne narzędzie do naprawy samochodów.

Od razu zauważamy, że wymiana cichych bloków bez ściągacza jest obarczona uszkodzeniem części mechanizmu.Bardzo „sprytni” rzemieślnicy uciekają się do wbijania młotka we wnętrze urządzenia, ale prowadzi to do tego, że nierówne spasowanie wnętrza może zostać uszkodzone.

Hydrauliczny ściągacz cichych bloków umożliwia odłączenie jednej części urządzenia od drugiej, aby ich nie uszkodzić. Jego schemat działania polega na odkręceniu lub wkręceniu specjalnego długiego gwintowanego urządzenia, które będzie równomiernie opuszczać lub podnosić wewnętrzną część. Proces ten nazywamy prasowaniem, a im gładszy i bardziej równomierny, tym dłuższa będzie żywotność urządzenia.

Podczas naprawy samochodu należy pamiętać, że zawieszenie musi być w pozycji roboczej przed naprawą jego elementów. Jeśli ta reguła zostanie zignorowana, zainstalowany cichy blok może znacznie skrócić czas jego jakościowej pracy.

W zależności od rodzaju mechanizmu znajdującego się w samochodzie (z przegrodami lub bez) zmieni się rodzaj instalacji. Ale to absolutnie nie ma znaczenia, jaki powinien być ściągacz. Może być zarówno zakupiony, jak i domowy. Schemat jego działania w tym czy innym przypadku jest taki sam: jedna część jest przymocowana do jednostki wewnętrznej, a druga do zewnętrznej. Za pomocą metody skręcania jedna część jest wyciągana z drugiej.

Przed przystąpieniem do pracy nad produkcją cichego bloku własnymi rękami warto zastanowić się nad rysunkiem ściągacza cichego bloku i przyjrzeć się gotowej wersji sklepu. Na rynkach takie urządzenia mają podobny wygląd do domowych, ponieważ ich konstrukcja jest bardzo prosta - kilka metalowych części i śrub odpowiedniej wielkości.

Ściągacz hydrauliczny do cichych bloków - uniwersalny. Dzięki niemu można wykonać zarówno demontaż urządzeń, jak i prasowanie. Wykonanie takiego mechanizmu nie jest trudne - wystarczy kilka części i kilka godzin czasu, ale można go używać przy każdej naprawie części zawieszenia.

Tak więc narzędzia, które będą potrzebne do wykonania ściągacza to: zestaw kierowców z wieloma kluczami i śrubokrętami, mały kawałek mocnej metalowej rury o średnicy nieco większej niż wzięty cichy blok, kilka dużych stalowych podkładek, długi rygiel z wysokiej jakości gwintem, odzież specjalna i rękawice budowlane.

- Badamy całe urządzenie samochodu, a w szczególności jego zawieszenie. Przyglądamy się nowym i starym częściom, analizujemy ich budowę i staramy się zrozumieć, jak najlepiej wykorzystać ściągacz.

- Po jednej stronie przygotowanej rury wkładamy cichy klocek, który należy wymienić zgodnie z planem, a po drugiej stronie rury wstawiamy nowy mechanizm. Schemat pracy polega na wyciskaniu starej części nową częścią (aby ani jedna, ani druga nie uległy uszkodzeniu).

- Nowy cichy blok kierujemy w 100% dokładnie na siedzisko, bierzemy przygotowaną śrubę i przekręcamy ją do środka. Początkowe skręcanie może być trochę ciężkie, w takim przypadku warto lekko uderzyć części młotkiem i kontynuować proces. Zaczynając od środka, ten rygiel wchodzi tak łatwo, że można go obrócić dwoma palcami. Ale wykonuj ten proces tylko w rękawiczkach, aby nie uszkodzić kończyn.

- Jeśli chcesz zachować starą część, taki ściągacz nie zapewnia tego procesu, a zużyta część może po prostu wpaść w piasek. Dlatego możesz dodatkowo zbudować mały stojak, który spełni tę funkcję. Może to być prosty kubek z metalowymi uchwytami w postaci drucika lub inne urządzenie.

Istnieją inne sposoby i improwizowane środki, które mogą służyć jako usuwalny mechanizm. Tworząc takie urządzenie własnymi rękami, zastanów się, co jest w twoim garażu i które z nich jest najmniej potrzebne. Oto szczegóły, których możesz użyć. Przeanalizuj i włącz myślenie - od razu coś ci przyjdzie do głowy.

Należy rozumieć, że w zależności od tego, która belka samochodu jest naprawiana, może być inny cichy blok, ale instrukcja tworzenia ściągacza opisana powyżej będzie odpowiednia dla różnych typów urządzeń i może być używana zarówno z tyłu, jak i z przodu.

Tworząc urządzenie warto pamiętać, że dany model samochodu ma swoje parametry i jego części, które mogą różnić się konstrukcją i rozmiarem. Ważne jest, aby wziąć pod uwagę wszystkie cechy samochodu, aby stworzony ściągacz był odpowiedni i mógł współpracować z tym urządzeniem.

Pod koniec artykułu chciałbym zauważyć, że sprawny cichy blok pomaga w płynnej jeździe autem, bez zbędnych wahań. Może całkiem dobrze usuwać wibracje pochodzące z jednej części maszyny do drugiej, dzięki czemu ruch jest wygodniejszy. Troskliwy kierowca zawsze monitoruje stan zawieszenia samochodu, dlatego sąsiednie części są dla niego bardzo ważne. Wykonanie ściągacza do cichych bloków własnymi rękami nie jest takie trudne, więc spróbuj zrobić to z improwizowanych materiałów - w ten sposób zaoszczędzisz dużo pieniędzy. Powodzenia w pracy!

Film pokazuje, jak wymienić ciche klocki dolnych ramion samochodu VAZ klasycznego modelu za pomocą uniwersalnego ściągacza.

Podczas naprawy podwozia i układu kierowniczego prawie zawsze konieczne jest usunięcie przegubów kulowych lub końcówek drążków kierowniczych.

Cechą tych elementów konstrukcyjnych jest to, że wspornik lub trzpień końcowy ma kształt stożkowy, z którym wchodzi w gniazdo.

Podczas pracy gęstość lądowania wzrasta tak bardzo, że powierzchnie tego połączenia praktycznie sklejają się ze sobą.

Dodatkowo wilgoć może dostać się między szpilkę a gniazdo, powodując powstawanie zagłębień korozyjnych, które dodatkowo uszczelniają połączenie.

Dlatego w celu usunięcia łożysk kulkowych lub końcówek stosuje się specjalne ściągacze, które wyciskają kołek przy minimalnym wysiłku.

Rynek narzędzi samochodowych oferuje szeroki wybór takich wymiennych mechanizmów, które można podzielić na dwa typy:

Ściągacze do śrub są uważane za uniwersalne i nadają się do pracy z prawie każdym samochodem.

Siła w nich powstaje poprzez wkręcenie śruby w korpus ściągacza. Sam korpus nakłada się na ucho wspornika, a podczas dokręcania śruba opiera się o kołek wspornika i wypycha go z gniazda.

Mechanizmy zdejmowane dźwignią są nie mniej skuteczne, ale mają większy rozmiar, więc mogą nie pasować do każdego samochodu.

Na przykład przy takim ściągaczu w VAZ-2107 górny przegub kulowy można nadal usunąć, ale dostanie się do dolnego nie zadziała z powodu bardzo ograniczonej przestrzeni.

Do tych celów używany jest specjalny ściągacz.

Istotą ściągacza dźwigni jest obecność dwóch dźwigni połączonych pośrodku.

Z jednej strony wykonano w nich otwory i zainstalowano śrubę sprzęgającą.

Do wyciskania jedna dźwignia jest umieszczona między okiem a podporą, a druga dźwignia znajduje się pod palcem.

Po odkręceniu śruby, ze względu na istniejącą oś łączącą, końce dźwigni zaczynają się zbiegać, a kołek jest wypychany.

Ale nie jest konieczne kupowanie zdejmowanego mechanizmu, można go łatwo zrobić w domu za pomocą improwizowanych środków.

Następnie rozważymy kilka rodzajów ściągaczy do przegubów kulowych i końcówek sterowania, które możesz wykonać samodzielnie.

Najprostszym ściągaczem jest tak zwany „klin”. Nie należy do żadnego typu zdejmowanych mechanizmów, ale jednocześnie jest dość skutecznym urządzeniem do wyciskania.

Aby to zrobić, potrzebujesz tylko szlifierki kątowej („szlifierki”), możesz również użyć maszyny z tarczą ścierną.

Metalowa płytka wielkości pudełka zapałek będzie działała jak blank.

Najpierw należy nadać obrabianemu przedmiotowi kształt klina, dla którego szlifujemy metal „szlifierką” lub obrabiarką tak, aby profil płyty wyglądał jak trójkąt. Następnie za pomocą tej samej „szlifierki” wykonujemy cięcie na środku o 2/3 długości przedmiotu obrabianego od strony wierzchołka trójkąta, czyli od cienkiej strony klina. Szerokość nacięcia powinna być nieco większa niż grubość kołka podtrzymującego, czyli należy uzyskać rodzaj wspornika.

W razie potrzeby do wspornika można przyspawać metalowy pręt, co dodatkowo ułatwi pracę z klinem.

Wyciśnięcie palca klinem jest bardzo proste. Jest montowany w szczelinie między okiem a korpusem nośnym. A potem klin jest po prostu zapychany młotkiem, co powoduje, że palec wyskakuje z gniazda.

Wadą klina jest to, że w procesie wyciskania pylnik ulegnie uszkodzeniu. Dlatego klina można używać tylko podczas wymiany podpór lub końcówek.

W przypadku naprawy zawieszenia i układu kierowniczego, co nie oznacza wymiany elementów kulowych, lepiej nie używać klina.

Drugim rodzajem zdejmowanego mechanizmu, który można wykonać z improwizowanych środków, jest ekspander śrubowy. Świetnie nadaje się do wymiany przegubów kulowych klasycznych modeli VAZ.

Cechą konstrukcji zawieszenia tych samochodów jest to, że podpory górne i dolne są umieszczone symetrycznie względem siebie, a odległość między nimi nie jest duża.

Można to zrobić w domu tylko wtedy, gdy masz wiertarkę lub będziesz musiał skontaktować się z warsztatem tokarskim. Taki ściągacz składa się tylko z dwóch części.

Aby to zrobić, potrzebujesz pręta kwadratowego lub sześciokątnego z krawędziami pod klucz 17 lub 19, których długość wynosi 7 cm, w tym pręcie wykonujemy otwór za pomocą wiertarki i przecinamy gwint śruby o 8. wkręcamy śrubę i gotowe - ściągacz gotowy.

Jak to działa, rozważ przykład VAZ-2107. Aby wypchnąć górną podporę, należy odkręcić nakrętkę zabezpieczającą, ale nie do końca, nie trzeba jej wyjmować. Następnie montujemy wyprodukowany ściągacz ze śrubą przykręconą do oporu między palcami podpór.

Aby wycisnąć palec, bierzemy dwa klucze - jednym trzymamy wyprodukowaną obudowę, a drugim odkręcamy śrubę, aż palec wyłamie gniazdo. Po wymianie górnej podpory robimy to samo, ale z dolną.

Trzecim rodzajem zdejmowanego mechanizmu, który można zrobić samemu, jest również śruba, ale okazała się doskonała i pozwala na pracę przy każdym samochodzie.

Do jego produkcji potrzebny jest okrągły metalowy pręt o średnicy co najmniej 10 mm i długości 15-17 cm.

Konieczne jest wykonanie z niego półfabrykatu w kształcie litery L o długości ramienia 5 cm, to znaczy bierzemy pręt, mierzymy na nim 5 cm, zaciskamy w imadle i wyginamy młotkiem o 90 stopni.

Na długiej części przedmiotu przecinamy nić i wybieramy nakrętkę.

Pozostaje zrobić drążek dociskowy. Możesz zrobić to na podobieństwo klina namalowanego powyżej. Oznacza to, że bierzemy talerz, ale o grubości 0,5 cm, z jednej strony wykonujemy cięcie pod palcem podtrzymującym.

W razie potrzeby grubość płyty po stronie cięcia można zmniejszyć poprzez zeszlifowanie warstwy metalu. Najważniejsze jest to, że płyta wchodzi w szczelinę między korpusem nośnym a okiem, podczas gdy nie okazuje się zbyt cienka, w przeciwnym razie ugnie się podczas procesu wytłaczania.

Z drugiej strony z wycięcia robimy otwór na półfabrykat w kształcie litery L. Pozostaje tylko umieścić płytkę na długiej części pręta. Jeśli nić okazała się niewystarczająca, aby wycisnąć palec, pod nakrętką można umieścić kilka podkładek.

Ten ściągacz działa tak: odkręcamy nakrętkę prawie do końca, montujemy płytkę w szczelinie między podporą a okiem i obracamy pręt tak, aby krótkie ramię spoczywało na palcu.

Następnie po prostu dokręcamy nakrętkę, podczas gdy płytka będzie działała jak ogranicznik, a pręt wyciska palec krótkim ramieniem.

Kolejny ściągacz śrub może być wykonany z metalowego narożnika i spawarki.

Aby to zrobić, bierzemy narożnik o bokach 7-8 cm i tej samej długości i grubości 0,3-0,5 cm.

Z jednej strony wykonujemy nacięcie do mocowania mechanizmu na oku. Z blachy o grubości 0,3 cm wycinamy dwa trójkąty, które będą pełniły rolę szelek. Muszą być przyspawane po bokach do rogu. To znacznie zwiększy wytrzymałość konstrukcji.

Bierzemy pod nią nakrętkę 17 i długą śrubę. Samą nakrętkę spawamy prostopadle do szczeliny, tak aby otwór był skierowany w stronę cięcia.

Aby w przyszłości śrubę można było łatwo ustawić na tej samej osi z kołkiem, przed zamocowaniem nakrętki przez spawanie należy najpierw przyspawać do narożnika podkładkę dystansową.

Pozostaje tylko wkręcić śrubę i można użyć ściągacza.

Są to najprostsze rodzaje zdejmowanych mechanizmów, które możesz wykonać samodzielnie.

Ogólnie rzecz biorąc, istnieje wiele opcji, oprócz odrobiny wyobraźni i podstawowej wiedzy na temat hydrauliki, możesz łatwo wymyślić i stworzyć własny ściągacz.

Oferujemy kilka rysunków do obejrzenia.

Rozważymy inny typ, który służy nie do wyciskania palca, ale do wyciągania samego podparcia.

Faktem jest, że w wielu samochodach (Peugeot, Citroen) przegub kulowy jest wkręcony w dźwignię. Z biegiem czasu połączenie gwintowane staje się kwaśne i dość trudno jest odkręcić ten element zawieszenia bez specjalnego narzędzia.

Ale niezbędny ściągacz można wykonać niezależnie i nie wydawać pieniędzy na fabryczny.

Wykonany jest z 2” grubościennej rury o długości 8-9 cm.

Od końca tej rury konieczne jest wykonanie 4 kolców o szerokości 5 mm i wysokości 7 mm, umieszczonych pod kątem 90 stopni względem siebie.

Oznacza to, że na końcu rury powinno się okazać 4 występy równomiernie rozmieszczone na obwodzie. Można to zrobić za pomocą piły do metalu i pilnika lub szlifierki.

Z drugiego końca wykonujemy nacięcia na głębokość 3 cm, dzieląc obwód rury na 8 części.

Następnie zginamy te płatki młotkiem do środka, znacznie zmniejszając średnicę.

Przyjmujemy nakrętkę w 24 i przykręcamy ją do końcowej części, a następnie zamykamy szczeliny wykonane za pomocą spawarki.

Praca z takimi ściągaczami jest dość wygodna - kładziemy go na podporze, aby kolce weszły w specjalne rowki na korpusie podpory.

W takim przypadku palec przejdzie przez wyprodukowane narzędzie, co pozwoli ci nakręcić na niego nakrętkę zabezpieczającą, mocując w ten sposób ściągacz. Pozostaje tylko odkręcić wspornik kluczem 24 do przyspawanej nakrętki.

Na koniec zauważamy, że możliwe jest wyciśnięcie palca podpory lub końcówki, nawet jeśli nie jest możliwe wykonanie zdejmowanego mechanizmu. Ale ta metoda powinna być stosowana tylko w skrajnych przypadkach. Aby usunąć palec, będziesz potrzebować łomu i młotka.

Uchwyt służy jako dźwignia i musi być zainstalowany w taki sposób, aby wywołać wysiłek wciśnięcia wspornika lub końcówki, np. umieścić go pomiędzy ściągiem a oczkiem zębatki.

Po wytworzeniu siły z mocowaniem, konieczne jest zadawanie mocnych uderzeń w korpus oka młotkiem. Jeśli wszystko jest zrobione poprawnie, to po 2-3 ruchach palec wyskakuje.

Wadą tej metody jest to, że obciążenia udarowe mogą uszkodzić ucho, dlatego zaleca się nadal używać ściągaczy zamiast wybijania podpory.