W szczegółach: naprawa zaworu zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Zasuwy odcinające z żeliwa równoległe, kołnierzowe z trzpieniem wznoszącym i napędem ręcznym

Dyski 8 (rys. 33) nie obniżyły się całkowicie, nie dociskały pierścieni uszczelniających obudowy

Przykręcić koło zamachowe 2 (rys. 32) specjalnym kluczem 8 lub kluczem do rur 1. Końce wrzeciona 4 i nakrętki muszą znajdować się na tej samej wysokości. Przed dokręceniem kluczem przekręć koło zamachowe o kilka obrotów w przeciwnym kierunku. Dzięki temu zawór będzie się zamykał z mniejszym wysiłkiem, ponieważ wydłużając trzpień, można nasmarować jego gwinty.

Ryż. 32. Otwieranie i zamykanie zaworu: a, b - prawidłowe; c - źle; 1 - dźwigniowy klucz do rur; 2 - koło zamachowe: 3 - cięcie złomu lub rury; 4 - wrzeciono; 5 — pokrywa dławnicy; 6 - pokrywa obudowy; 7 - ciało; 8 - klucz specjalny

Pokrętło obraca się, ale wrzeciono jest nieruchome

Zaokrąglone rogi zbieżności powierzchni kwadratu na wrzecionie pod kołem zamachowym

Trzymając wrzeciono 13 (RYS. 33) kluczem do rur, odkręć nakrętkę 3 dowolnym kluczem i zdejmij koło zamachowe 1. Opiłuj nowe krawędzie niżej niż istniejące, jeśli pozwala na to długość wrzeciona. Możesz, trzymając klucz do rur za trzpień, otwierać i zamykać zawór

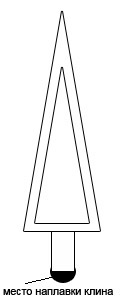

Ryż. 33. Zasuwa żeliwna równoległa, kołnierzowa z przesuwnym wrzecionem i napędem ręcznym: 1 - koło zamachowe; 2 - działająca nakrętka; 3 - nakrętka; 4 - klucz; 5 - nakrętka; 6 - szczeliwo dławnicowe; 7 - uszczelka; 8 - dysk; 9 - pierścień uszczelniający tarczy: 10 - pierścień uszczelniający korpusu: 11 - klin; 12 - ciało; 13 - wrzeciono; 14 - pokrywa obudowy; 15 - śruba; 16 - pokrywa dławnicy

Koło zamachowe obraca się, ale nakrętka jest nieruchoma

Klucz wypadający lub ścinany

| Wideo (kliknij, aby odtworzyć). |

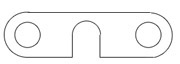

Przytrzymaj koło zamachowe 1 jednym kluczem do rur, drugim odkręć nakrętkę 3. Po wyjęciu koła zamachowego włóż w rowek nowy klucz 4, wykonany z kawałka drutu stalowego lub zaostrzonego gwoździa. Nowy klucz powinien wypełnić wgłębienie w nakrętce przesuwnej 2 i opierać się o dno wpustu koła zamachowego. To wyeliminuje spadek klucza.

Pokrętło obraca się wraz z trzpieniem, a zawór nie może zostać otwarty w celu przepuszczenia wody

Prostokątny koniec trzpienia, znajdujący się wewnątrz korpusu zaworu, odłączył się od dysków

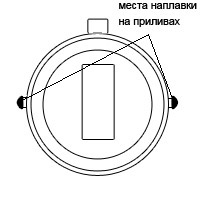

Aby zablokować taki wspornik, na szyjce jednego z dysków wierci się dwa przeciwległe wgłębienia.

Pokrętło obraca się wraz z wrzecionem i zawór nie może być używany

Narożniki prostokąta wrzeciona między tarczami są zaokrąglone

Najprostszym sposobem jest wymiana trzpienia na stary zawór, który z innych powodów popadł w ruinę. Możliwe jest również wyjęcie trzpienia z nowego zaworu, co zajmie mniej czasu niż montaż innego zaworu.

Zużyty prostokątny koniec wrzeciona regeneruje się poprzez obkurczanie, podgrzewanie wrzeciona w kuźni lub przez napawanie metodą spawania elektrycznego. Po spawaniu elektrycznym korygują rogi na szlifierce

Zasuwa nie zamyka całkowicie wody pomimo normalnego ruchu dysków

Nierówne osady i rysy na O-ringach

Po oczyszczeniu przetrzyj jedną z powierzchni pierścieni kredą lub przetrzyj roboczą stroną starej kalki do pisania. Teraz z zanieczyszczoną powierzchnią wytrzyj odpowiednią powierzchnię współpracującą. Szoruj powstałe kolorowe guzki. Szlifowanie nie jest zabronione, ale trwa dłużej.

Do szlifowania zgrubnego możesz użyć proszku pozostawionego przez młynek. Możesz również samodzielnie przygotować proszek z mieszanki drobno pokruszonej cegły i szkła. Rozsyp proszek na płaskiej metalowej powierzchni, płytkach ceramicznych itp.Prowadź mieszankę w różnych kierunkach za pomocą brązowych pierścieni uszczelniających dysków, czasami podnosząc ją. Aby mieszanina lepiej otulała powierzchnię słojów należy dodać do niej płynny olej, mieszanina powinna nabrać konsystencji pasty do butów w pudełeczkach (krem jest cieńszy w tubkach). Zgrubne docieranie można również wykonać za pomocą ściernej skóry przyklejonej lub przywiązanej wzdłuż krawędzi do deski. Szerokość deski powinna być większa niż średnica pierścienia. Pocierać od razu całą powierzchnię, zmieniając kierunek ruchu posuwisto-zwrotnego i wywierając równomierny nacisk na całą powierzchnię deski. W ten sposób wygodnie jest wyczyścić powierzchnię krążka, ale trudno wyczyścić wewnętrzną powierzchnię koperty podczas szlifowania, można użyć specjalnych past typu GOI.

Koło zamachowe składa się z działającej nakrętki

1. Nową nakrętkę przekręć na tokarce, tworząc krawędzie na frezarce lub piłą do metalu i pilnikiem. Należy zauważyć, że nakrętka prowadząca prawie zawsze ma wewnętrzny gwint trapezowy i zewnętrzny gwint metryczny. W zaworach D=50mm często zamiast klucza na nakrętce biegnącej 2 nacinany jest gwint zewnętrzny. Nakręcono na nią koło zamachowe, mające odpowiedni gwint w wewnętrznym otworze piasty. Koło zamachowe jest zablokowane nakrętką 3 (patrz Rys. 33). Należy zauważyć, że gwinty na nakrętce jezdnej i kole zamachowym są lewoskrętne, tzn. koło zamachowe wyłączy nakrętkę jezdną, jeśli zostanie dokręcone, chcąc opuścić tarcze i zamknąć zawór.

2. Zdejmij nakrętkę z podobnego zaworu, który nie jest zainstalowany w rurociągach. Przekręć nakrętkę zgodnie z ruchem wskazówek zegara. Ponownie zainstaluj nakrętkę, obracając ją w kierunku przeciwnym do ruchu wskazówek zegara, aż zablokuje się w gwintach piasty koła zamachowego.

3. Odkręć koło zamachowe. Wkładając szmatkę pod szczęki klucza do rur, obracaj wrzeciono górnym gwintowanym końcem w żądanym kierunku

Nie można obracać piasty koła zamachowego

Zepsute koło i szprychy koła zamachowego

Na piaście wybierz klucz do rur o odpowiedniej liczbie lub zdejmij piasty i pracuj z istniejącym kluczem. Aby chwytać powierzchnie cylindryczne, klucz musi mieć dwie szczęki z ostrymi zębami

Nie można otworzyć i zamknąć zaworu

Wkładając szmatkę pod szczęki śruby do rur, obracaj wrzeciono gwintowanym końcem

Wyciek spod pokrywy dławnicy

Osłabienie uszczelnienia dławnicy

Nakrętki 3 dokręcać równomiernie i naprzemiennie na śrubach 15. Jeżeli kołnierz pokrywy dławnicy 16 przylega do kołnierza pokrywy 14 korpusu, to należy dołożyć Pakowanie 6 lub usunąć resztki starego i zastąpić je nowy. Dławik można wymienić tylko przekręcając koło zamachowe do oporu i sprawdzając, jak zamknięty jest zawór. Aby to zrobić, otwórz jeden z zaworów lub kranów znajdujących się za zaworem. Słaby wyciek wody nie będzie przeszkodą, ale przy silnym strumieniu wody pakowanie dławnicy jest zabronione, ponieważ woda ją wyciśnie.

Aby napełnić dławnicę należy odkręcić nakrętki 3 dociskając pokrywę dławnicy. Zdejmij go z pokrywy 14 obudowy. Łatwiej to zrobić, jeśli pokrywę dławnicy jest sekwencyjnie, a jeszcze lepiej w tym samym czasie podważać z obu stron, np. ostrzem dużego śrubokręta i ostrzem ściągacza do gwoździ lub rączkami dźwignie klucza do rur. Aby pokrywa dławnicy nie przeszkadzała w przyszłości, zawieś ją na drucie do szprych koła zamachowego. Oczyść odsłonięte gniazdo dławika z brudu i resztek starego farszu za pomocą stalowego haczyka. Po ułożeniu pierwszej warstwy świeżego farszu staraj się dobrze go zagęścić. Najwygodniej jest to zrobić z tą samą pokrywą dławnicy, jeśli swobodnie wchodzi

do dziury. Przy układaniu warstw uszczelniających pomocne będzie również połówka rurki o odpowiedniej średnicy, przecięta wzdłużnie. Wygodniej będzie użyć takiej połowy rurki, jeśli uchwyt jest do niej przyspawany pod kątem 90 ° C. Możesz użyć jako uchwytu ciętego pod kątem 20-30 ° i wygiętego sektora: rurki.

Opuść pokrywę dławnicy na zregenerowaną dławnicę i dokręć ją nakrętkami.Szczelina między kołnierzem tej pokrywy a kołnierzem pokrywy obudowy musi wynosić jako rezerwa 6-10 mm. Sprawdź jakość swojej pracy, podnosząc i opuszczając wrzeciono. Wyciek wody zasygnalizuje potrzebę dalszego dokręcania nakrętek.

W przypadku braku standardowego uszczelnienia należy użyć skręconych nici jutowych lub pasków tkaniny bawełnianej, lekko nasmarowanych dowolnym olejem, co zapobiega ich gniciu. Nadaje się do uszczelniania i lin z włókien naturalnych. Dławnica może być również wykonana ze specjalnie wyciętych gumowych półpierścieni, ale w tym przypadku konieczne jest lekkie dokręcenie pokrywy dławnicy. Mocne dokręcenie doprowadzi do nadmiernych oporów ruchu trzpienia, a guma się kruszy

Złamana lub zmiażdżona uszczelka

Podobnie jak w poprzednim przypadku zamknij zawór i sprawdź, czy nie przepuszcza wody. Następnie odkręć śruby łączące między pokrywą 14 a korpusem 12 i po jednym tymczasowo zastąp je dłuższymi (dłuższymi o 20-25mm). Usuń również pozostałe śruby, a na długich odkręć nakrętki 2-5 gwintów i natychmiast obróć koło zamachowe w kierunku zamykania. Okładka 14 lekko się podniesie. Powtarzaj „procedurę” aż do uzyskania szczeliny 1-15 mm, wystarczającej do wymiany uszczelki 7. Czasami szczelina jest zwiększana w celu oczyszczenia powierzchni resztek zużytej uszczelki.

Nową uszczelkę przeciąć wzdłuż starej lub wzdłuż pokrywy, zmniejszając wymiary zewnętrzne o dwie średnice śrub. W jednym miejscu przeciąć uszczelkę zygzakiem, aby włożyć ją w szczelinę między pokrywą a korpusem. Zygzak na odcinku uszczelki powinien chronić przed przeciekaniem wody. Aby zapewnić niezawodność, można zainstalować dwie podkładki dystansowe z nacięciami przesuniętymi o 180°. Aby wyregulować położenie uszczelki podczas cięcia, pozostaw na niej „rogi”.

Najlepszym materiałem na uszczelki jest blacha gumowa, najgorszym jest zwykła, niefalista olejowana tektura

Ponadto zawór może ulec awarii z innych powodów. Dlatego w tym artykule rozważymy typowe zagrożenia dla funkcjonalności urządzenia oraz sposoby ich eliminowania poprzez okresowe lub remonty zaworu.

Konstrukcja zaworów zakłada, że podczas pracy urządzenie może utracić swoją sprawność z powodu następujących okoliczności:

- Utrata szczelności rurociągu korpusu jednostki dokującej.

- Utrata szczelności w dławnicy wrzeciona jednostki dokującej.

- Utrata szczelności obudowy przepustnicy jednostki dokującej.

Przyczyną nieszczelności pomiędzy korpusem zaworu a końcem rury jest albo wada montażowa, albo nieszczelność spowodowana odkształceniem uszczelki uszczelniającej połączenie. Diagnozę takiej awarii przeprowadza się wizualnie: konieczność naprawy zaworów - żeliwnych, stalowych lub polimerowych - bez różnicy, sygnalizowana jest nieszczelnością na styku korpusu i rurociągu.

Przyczyną przecieku wewnętrznego w strefie przepustnicy jest stosowanie zaworów zaworowych w rurociągach transportujących silnie zanieczyszczony przepływ, którego cząsteczki deformują pierścienie uszczelniające zaparcia. Ponadto cząsteczki mogą osadzać się na wewnętrznych ściankach obudowy, uniemożliwiając w ten sposób bliski kontakt z zamknięciem zaworu. Bardzo trudno jest zdiagnozować taką awarię. W końcu możliwe jest zidentyfikowanie wewnętrznych awarii w węźle tylko za pomocą znaków pośrednich - obecności skoków ciśnienia w zablokowanym rurociągu.

Technologia naprawy zaworów zależy od rodzaju awarii. Przecież nieszczelności zewnętrzne (w strefie korpus-rury i wrzeciono-dławnica) są diagnozowane i eliminowane zupełnie innymi czynnościami niż nieszczelności wewnętrzne (w strefie korpus-tłumik).

Aby utrzymać poziom łatwości konserwacji linii, bardzo ważne jest terminowe wykonanie wszystkich prac naprawczych w zespołach zaworów odcinających. W przeciwnym razie koszt przywrócenia zaworów zaworowych wzrośnie o kilka rzędów wielkości.

Proces demontażu-montażu przebiega następująco:

- Na samym początku demontowane jest koło zamachowe, z którego usuwa się nakrętkę bieżną.

- Następnie odkręca się śruby blokujące pokrywę dławnicy z pokrywy obudowy. Jeżeli awaria jest związana z montażem - dławnica wrzeciona, to po zdjęciu pokrywy wystarczy zdemontować uszczelkę i wymienić ją na nowy, nieuszkodzony montaż.

- Po zdemontowaniu (i ewentualnej wymianie) dławnicy należy zdemontować połączenie kołnierzowe na styku korpusu i jego pokrywy. W tym celu odkręca się śruby mocujące pokrywę z otworów montażowych w obudowie.

- Po zdjęciu osłony można wyjąć trzpień z korpusu i wyciągnąć przesłonę z gniazda. Na tym etapie można wyczyścić amortyzator i gniazdo korpusu, wymieniając po drodze elementy uszczelniające. Dodatkowo bardzo często amortyzator jest po prostu wymieniany na nowy element o podobnym kształcie. W końcu wszystkie zespoły zaworowe są standardowe, więc ślusarz nie może mieć problemów z doborem sprawnego elementu.

- Po wymianie lub remoncie klapy można przystąpić do montażu klapy, który odbywa się w odwrotnej kolejności.

Podaną operację można wykonać zarówno na klapie odłączonej, jak i na armaturze zamontowanej w rurociągu. Ale aby wymienić uszczelki lub wyeliminować błędy na styku korpusu i rury, będziemy musieli bezbłędnie zdemontować całe urządzenie, a następnie zdemontować-montaż i instalację armatury w rurociągu.

Po zakończeniu naprawy mechanik musi przetestować urządzenie pod kątem sprawności. Oznacza to, że naprawiony zawór musi zamknąć rurociąg, całkowicie zatrzymując przepływ płynu w linii.

Urządzeniem sterującym w tym przypadku jest konwencjonalny manometr, który powinien rejestrować spadek ciśnienia w rurze znajdującej się poniżej (w kierunku przepływu) zaworu.

Główną przyczyną awarii zaworów odcinających jest wyciek elementów uszczelniających. Przyczynami tego mogą być:

- brud uwięziony pod urządzeniem uszczelniającym;

- rysy, wyżłobienia lub nierównomierne zużycie powierzchni uszczelnienia.

W przypadku nieszczelności armatury należy ją kilkakrotnie otworzyć i zamknąć, aby strumień wody spłukał osadzony brud z uszczelek. Jeśli to nie pomoże, zdemontuj zawór lub zawór i usuń brud z powierzchni uszczelniających. W takim przypadku należy zwrócić uwagę na obecność rys, wgłębień lub dziur oraz innych nierówności na powierzchniach i w razie potrzeby wyeliminować je poprzez docieranie.

Docieranie zaworów odcinających produkcja w następujący sposób. Powierzchnie uszczelniające są smarowane czystym olejem maszynowym i posypane szmerglowym pyłem lub sproszkowanym szkłem.Następnie zakład jest równomiernie obracany po docieranej powierzchni, aż defekty na powierzchniach uszczelniających zostaną całkowicie usunięte. Na koniec za pomocą specjalnej pasty wykonuje się dokładne mielenie. Następnie powierzchnie przeciera się czystymi szmatami nasączonymi naftą, wyciera do sucha i przedmuchuje sprężonym powietrzem.

Możesz sprawdzić jakość docierania za pomocą oleju lub ołówka. Jedną z powierzchni do wcierania smaruje się olejem mineralnym, nakłada się na drugą powierzchnię i lekko dociskając, obraca się w prawo i w lewo pod kątem nie większym niż 20 ° 10-12 razy. Powierzchnie są następnie wycierane do sucha i wystawiane na działanie światła. Przy wysokiej jakości docieraniu cała powierzchnia powinna błyszczeć. W przypadku widocznych błyszczących obszarów lub uderzeń, należy ponownie przeszlifować pastą. Podczas sprawdzania ołówkiem, ołówkiem grafitowym na tartą powierzchnię nanosi się cztery promieniste linie. Przy dobrym docieraniu pociągnięcia ołówkiem należy wymazać na całej powierzchni na obszarze co najmniej 75%, w przeciwnym razie należy powtórzyć docieranie. Szczelność powierzchni uszczelniających zaworów zapewnia próba hydrauliczna.

1. Zawór znajduje się w rurociągu poziomym i umożliwia przepływ wody w pozycji zamkniętej. W tym przypadku łapy na tarczach zasuwy suwakowej nie stykają się ciasno ze ściankami korpusu, w wyniku czego tarcze odsuwają się od powierzchni uszczelniających korpusu i tworzą szczelinę pomiędzy tarczami a korpusem zaworu.

1. Zawór znajduje się w rurociągu poziomym i umożliwia przepływ wody w pozycji zamkniętej. W tym przypadku łapy na tarczach zasuwy suwakowej nie stykają się ciasno ze ściankami korpusu, w wyniku czego tarcze odsuwają się od powierzchni uszczelniających korpusu i tworzą szczelinę pomiędzy tarczami a korpusem zaworu.

Możesz wyeliminować tę usterkę, łącząc pływy. Po tym zawór będzie działał poprawnie w dowolnej pozycji.

2. Po dłuższej pracy zaworów klin nie rozszerza dostatecznie powierzchni uszczelniających i zawór przepuszcza wodę w pozycji zamkniętej.

W tym przypadku ogon klina jest wydłużany przez napawanie.

3. Wypadanie brązowych pierścieni z tarcz lub korpusu zaworu.

Pierścienie z brązu montuje się na dyskach lub we wgłębieniu w korpusie tylko wtedy, gdy są gorące. Podczas montażu starego pierścienia można go dodatkowo zabezpieczyć miedzianymi kołkami. Jednocześnie pod pierścieniami należy ułożyć nić z naoliwionego uszczelnienia azbestowego lub drutu ołowianego, co w przyszłości ułatwi usuwanie starych pierścieni z rowka.

4. Opadające tarcze bramy z powodu pękniętego stalowego kołnierza. W takim przypadku nie można otworzyć ani zamknąć zaworu.

Podczas naprawy tej usterki lepiej byłoby wymienić stalowy zacisk na miedziany lub mosiężny. W takim przypadku zamocuj tarcze na wrzecionie za pomocą śruby.

5. Pęknięciu pokrywy dławnicy z reguły towarzyszy wyciek wody spod trzpienia zaworu. Aby szybko wyeliminować wyciek wody bez demontażu zaworu, można zastosować metalową płytkę, którą należy zamocować nad uszkodzoną pokrywą dławnicy.

6. Uszkodzenie uszczelnienia powoduje również wyciek wody przez trzpień. Jeśli ta usterka nie zostanie wyeliminowana na początkowym etapie, może później doprowadzić do awaryjnego wycieku wody, a także stworzyć warunki do mechanicznego uszkodzenia wrzeciona lub dławnicy zaworu. Wyciek przez uszczelkę dławika może wynikać z następujących przyczyn:

- naruszenie cylindryczności wrzeciona;

- nieprawidłowe pakowanie w dławnicę;

- zły wybór materiału wypełniającego;

- niedostateczne uszczelnienie szczeliwa dławnicy podczas instalacji.

Po wykryciu wyciek wody przez dławnicę dławnica jest dokręcona, tutaj należy uważać, ponieważ. Pokrywa dławnicy jest wykonana z żeliwa i może zostać uszkodzona przez nadmierną siłę. Jeżeli dokręcenie uszczelnienia nie zlikwidowało nieszczelności, uszczelnienie należy wymienić na nowe. Z dławnicy wyjmuje się stare szczeliwo, a następnie pleciony sznurek tnie się na pierścienie na długości równej obwodowi wrzeciona i umieszcza w komorze tak, aby połączenia szczeliwa były rozbieżne i zachodziły na siebie. Wypełnienie kończy się zaciśnięciem dławnicy pokrywą (skrzynka dławnicowa).Pokrywa dławnicy jest zaciskana tak, aby nie była przekrzywiona, a penetracja w dławnicę nie przekraczała 3-5 mm. Wrzeciono powinno się łatwo obracać bez większego wysiłku lub dźwigni. Napełnienie dławnicy na zaworach o średnicy 15-40 mm można wykonać jednym sznurem, a dla średnic 50 mm i więcej należy go pociąć na kawałki.

7. Pęknięcia zasuw żeliwnych. Powodem pęknięć jest głównie wydłużenie temperaturowe rurociągów, które powoduje naprężenia w metalu zaworu przekraczające dopuszczalne. Przyczyną luk może być również złej jakości odlew żeliwa lub zamarzanie w nich wody.

Aby zapobiec pęknięciu zaworów, należy przestrzegać następujących zasad:

- Zapewnij kompensację rurociągów, aby w metalowym korpusie nie występowały duże naprężenia.

- Śruby kołnierzowe muszą być równomiernie dokręcone.

- Zasuwy znajdujące się na rurociągach naziemnych muszą być izolowane.

- Ochrona zasuwy przed wpływami mechanicznymi podczas przechowywania i transportu.

Wynalazek przeznaczony jest do naprawy zaworów odcinających rurociągów. Sposób naprawy zasuw, głównie zasuw klinowych, polegający na montażu gotowych gniazd w otworach korpusu ze szczeliną na samoutwardzalnej kompozycji klejowej, a następnie montażu i utwardzeniu zmontowanej masy klejącej. Przed montażem gwinty są nacinane w otworach korpusu i na siodłach. Każde siodło jest wykonane z pierścieniowym występem promieniowym. Następnie siodełka są wkręcane na klejową kompozycję samoutwardzalną w gwintowane otwory korpusu. W tym przypadku, pomiędzy pierścieniowymi występami promieniowymi siedzeń lub końcami siedzeń a korpusem montuje się element odkształcalny sprężyście. Pozwala to wkręcanemu gniazdu na samonastawność wzdłuż klina, a jeden elastycznie odkształcalny element zapewnia usunięcie wszystkich szczelin, co zwiększa szczelność połączenia siedziska z korpusem. Ta implementacja zmniejsza złożoność i zwiększa niezawodność napraw zaworów. 3 chore.

Wynalazek dotyczy przemysłu maszynowego, w szczególności naprawy zaworów rurociągowych.

Znana metoda przywracania pól uszczelniających przesłony, która polega na spawaniu twardego stopu nierdzewnej bezpośrednio na korpusie i klinie zaworu, a następnie obróbce skrawaniem i docieraniu (patrz AF Pongilsky. Ślusarz do napraw rurociągów i armatury parowo-wodnej .M.: Szkoła Wyższa, 1973). Ta metoda jest dość pracochłonna, wymaga specjalnego, precyzyjnego i wyrafinowanego sprzętu.

Znany jest również sposób naprawy zasuw klinowych (patrz AS 310078), który polega na zamontowaniu w szczelinie w wydrążonych rowkach korpusu i klina wykończonego np. pierścieniami metalowymi na masie samoutwardzalnej, a następnie zamontowaniu klin i korpus, trzymając zespół aż do utwardzenia kompozycji . Wady tej metody to możliwość niepełnego dopasowania pierścieni uszczelniających obudowy i klina do siebie (a co za tym idzie brak szczelności) oraz brak możliwości samodzielnego montażu przy braku bocznej szczeliny między pierścieniem a klinem. rowek. A jeśli szczeliny te są wystarczające do samoregulacji pierścieni, możliwe jest wytłoczenie kompozycji samoutwardzalnej przed rozpoczęciem jej polimeryzacji, co oznacza, że nie dochodzi do sprężystego ściskania pierścieni do siebie, co również prowadzi do utrata szczelności lub pojawienie się niepełnego kontaktu pierścieni z kompozycją klejącą, co zmniejsza niezawodność połączenia. Ponadto ta metoda nie ma zastosowania do zaworów z gniazdami wkręcanymi (patrz D.F. Gurevich. Obliczanie i projektowanie armatury rurociągowej. L.: Mashinostroenie, 1969, ryc. 129-131).

Celem wynalazku jest zmniejszenie pracochłonności i zwiększenie niezawodności napraw.

Wynik techniczny uzyskuje się dzięki temu, że pola uszczelniające klina i siodeł wkręcanych są obrabiane mechanicznie „tak czysto”, tj.z usunięciem naddatku minimalnego aż do zniknięcia śladów zużycia pola uszczelniające obu gniazd korpusu i klina są docierane, gwinty na gniazdach w otworach korpusu są nacinane, a następnie nakręcane na masę klejową samoutwardzalną w nagwintowane otwory korpusu, natomiast pomiędzy pierścieniowymi występami promieniowymi gniazd lub końców siodeł a korpusem należy zamontować element odkształcalny sprężyście.

Istotę wynalazku ilustrują rysunki: Rys. 1 przedstawia zasuwę klinową z wkręcanymi siodłami w przekroju, na ryc. 2 - widok A na ryc. 1, wariant, na ryc. 3 - widok A na ryc. 1 opcja.

W korpusie 1, gwintowane 2 gniazda 3 są instalowane ze szczeliną 4, w której umieszczana jest masa samoutwardzalna 5, ograniczona przez elastycznie odkształcalny element 6 lub 7 zainstalowany pomiędzy korpusem 1 a promieniowym pierścieniowym występem 8 lub powierzchnią czołową 9 gniazdo wkręcane 3, którego pole uszczelniające 10 współdziała z klinem 12 pola uszczelniającego 11.

Po demontażu gniazda 3 są oczyszczane z brudu, pola uszczelniające są traktowane „jako czyste” i docierane, gwinty otworów gniazda i korpusu są obcinane lub istniejące gwinty są luzowane z luzem wystarczającym do samoregulacji, następnie pola uszczelniające 11 klina 12 są również traktowane „jako czysto” i docierane. Następnie gwint gniazda 3 jest pokryty kompozycją samoutwardzalną 5, montuje się elementy odkształcalne sprężyście 6 lub 7, a gniazdo 3 wkręca się w korpus 1, następnie klin 12 wkłada się w korpus 1, biorąc uwzględnić zachodzenie na siebie pól uszczelniających klina i gniazda, zapewniając szczelność produktu i pozostawić zmontowane do samozaparcia. Zawór jest gotowy do pracy.

W zależności od stopnia zużycia pól uszczelniających gniazd 10 i klina 11, na elastycznym elemencie 6 montuje się jedno lub dwa gniazda.

Zatem minimalna obróbka „jak czysto”, docieranie czterech pól, gwintowanie – to ilość obróbki proponowanej metody, która jest znacznie mniejsza niż znanych analogów. Szczeliny w interfejsie umożliwiają samonastawność gniazda wkręcanego wzdłuż klina, a jeden elastycznie odkształcalny element pozwala wybrać wszystkie szczeliny w uszczelkach.

Sposób naprawy zasuw, głównie klinowych, polegający na zamontowaniu z luzem gotowych gniazd w otworach korpusu na samoutwardzalnej masie klejowej, a następnie montażu i utwardzeniu zmontowanej masy klejącej, charakteryzujący się nacinaniem gwintów w otworach korpusu i na gniazdach przed montażem, każde gniazdo wykonane jest z promieniowym występem pierścieniowym, po czym gniazda są wkręcane na masę klejącą samoutwardzalną w nagwintowane otwory korpusu, a pomiędzy pierścieniami montuje się element odkształcalny sprężyście promieniowe występy siedzeń lub zakończeń siedzeń i korpusu.

Konieczność konserwacji zaworu jest jego główną wadą, ale możliwość naprawy jest jedną z głównych zalet.

Nieszczelne odcięcie przepływu

Wady powierzchni styku przesłony i obudowy. (łuska, muszle, rysy)

Docieranie powierzchni uszczelniających na zaworze i korpusie. Z reguły powierzchnie styku są wykonane z brązu. W tym celu należy zdemontować pokrywę, wyjąć przesłonę i, jeśli to konieczne, obudowę. Szlifowanie odbywa się za pomocą past diamentowych o różnej wielkości ziarna ze stopniowym przejściem od grubego do drobnego.

Należy pamiętać, że w zasuwach klinowych po kilkukrotnym dociśnięciu zasuwa zwisa, co prowadzi do nieszczelności nawet przy wypolerowanych powierzchniach klina.

Wyciek spod dławnicy na pręcie

Dokręcić dławiki iw razie potrzeby wymienić uszczelnienie dławika.

Jeżeli po wymianie dławnicy nie można było usunąć wycieku, najprawdopodobniej w trzonie utworzyły się korozja skorupy i trzeba będzie ją spawać lub wymienić.

Nie można obrócić pokrętła

Występuje w zaworach pozbawionych uwagi personelu serwisowego i otwieranych rzadziej niż raz w roku. Powodem jest kamień na powierzchniach uszczelniających.

Zdejmij górną pokrywę zaworu i wyczyść powierzchnie uszczelniające dysku i korpusu. W razie potrzeby zmiel powierzchnie trące.

Nie wolno uderzać w trzpień, ponieważ nakrętka prowadząca może zostać zerwana.

Pokrętło obraca się, ale zawór się nie otwiera

Zepsuta okiennica „opadła na policzki”

W zaworach z trzpieniem wznoszącym ten problem występuje, gdy „krzywka” trzpienia trzymającego zawór jest zużyta lub gdy gwint na nakrętce prowadzącej trzpienia został zerwany.

Jeśli jest problem z trzpieniem, należy go wymienić lub przyspawać zużytą „krzywkę”.

Zużytą nakrętkę prowadzącą należy wymienić, jeśli konstrukcja zaworu na to pozwala.

W zaworach z niewznoszącym się trzpieniem zawór może spaść, gdy umocowana w nim nakrętka jest zużyta. Aby wyeliminować awarię, konieczna jest wymiana żaluzji, ponieważ najprawdopodobniej nie będzie można wymienić nakrętki z pozbawionym gwintu.

Zabrania się demontowania zaworu pod ciśnieniem.

Po zamontowaniu konieczne jest usunięcie powietrza z zaworu, w tym celu śruby dociskające dławnicę są poluzowane, a po pojawieniu się wody spadającej spod dławnicy śruby są dociskane.

Raz w miesiącu wykonać pełny cykl otwórz/zamknij, aby oczyścić powierzchnie trące z małej warstwy nagromadzonego kamienia lub szlamu.

Utrzymuj smarowany trzpień zaworu z trzpieniem wznoszącym.

Raz w tygodniu sprawdzić szczelność uszczelnienia trzpienia iw razie potrzeby dokręcić lub wymienić. Nie wolno wymieniać dławnicy na rurociągu pod ciśnieniem.

Podczas pracy zasuwa nie może znajdować się w położeniu pośrednim. Dozwolone jest albo całkowicie otwarte, albo całkowicie zamknięte położenie żaluzji.

Kształtki rurowe wykorzystywane są przez przedsiębiorstwa przemysłu energetycznego, organizacje mieszkaniowe i komunalne, w przemyśle metalurgicznym, chemicznym, spożywczym i innych gałęziach przemysłu.

Tabela odmian i klasyfikacji zaworów do rurociągu.

Zawory odcinające, separacyjne, ochronne, dystrybucyjne, wysokociśnieniowe, odcinające i kontrolno-sterujące działają na obszar przepływu, określają zmiany w przepływie substancji i faktycznie je kontrolują. Zadaniem zaworów odcinających jest uruchamianie i zatrzymywanie przepływu czynnika roboczego. Terminowa diagnostyka i wysokiej jakości naprawa zasuw zapewniają sprawną pracę całego systemu, niezawodne mocowanie skrajnych pozycji zespołu („zamknięty”, „otwarty”).

Ruch przepływu gazu, pary lub cieczy jest regulowany przez najpopularniejszy typ zaworów - zawór. Warunkowo możliwa jest klasyfikacja urządzeń według kilku cech.

Według rodzaju rozróżnia się zawory:

Powierzchnie uszczelniające zasuwy równoległej zasuwy są do siebie równoległe.

W zależności od kształtu zaworu rozróżnia się zawory zaworowe:

Cechą zasuw klinowych jest zatrzymanie ruchu przepływu substancji poprzez translacyjny obrót zasuwy prostopadle do głównego strumienia transportowanej substancji. Powierzchnie uszczelniające zasuwy klinowej są usytuowane względem siebie pod pewnym kątem. Wszystkie typy klinów wykonane są ze stali wysokostopowej. Zastosowanie - transport amoniaku (ciekłego i gazowego), pary i wody, nieagresywnych produktów naftowych.

Powierzchnie uszczelniające zasuwy równoległej zasuwy są do siebie równoległe. Istnieją zawory jednotarczowe (bramowe) i dwutarczowe.

W zależności od rodzaju ruchu wrzeciona istnieją zasuwy:

- z obrotowym wrzecionem (ruchy translacyjno-obrotowe i translacyjne);

- ze wznoszącym się trzpieniem i wrzecionem (tylko ruchy obrotowe).

Zawory z trzpieniem obrotowym stosowane są w rurociągach, gdzie konieczne jest zapewnienie smarowania ciernego trzpienia i trzpienia oraz nie występuje zagrożenie korozją zespołu. Zasuwy z trzpieniem wznoszącym są wyższe niż obrotowe, ze względu na swoje właściwości techniczne są stosowane we wszystkich innych systemach.

Zawór żeliwny służy do uruchamiania i całkowitego zatrzymania ruchu przepływu substancji. Maksymalna temperatura pracy to 225°C.

W zależności od rodzaju materiału rozróżnia się zawory:

Stalowy zawór blokuje ruch w rurociągu. Dozwolone substancje robocze to para wodna, woda, nieagresywne produkty naftowe w postaci gazowej i ciekłej. Służą do pracy przy różnych poziomach ciśnienia i przejściach w klimacie umiarkowanym na całej długości rurociągu.

Zawór żeliwny służy do uruchamiania i całkowitego zatrzymania ruchu przepływu substancji. Maksymalna temperatura pracy to 225°C. Dozwolone substancje to para wodna, produkty naftowe, olej, woda. Dozwolony jest montaż na rurociągu poziomym i pionowym, biorąc pod uwagę cechy instalacji.

Oba typy zasuw należą do kategorii armatury naprawialnej z wymuszonym czasem pracy.

Oddzielnie wyróżnia się zawór zaciskowy, który składa się z elastycznej rury umieszczonej w obudowie ochronnej kołnierzowej na kołnierzach. Nie ma kontaktu ze środowiskiem pracy. Zasada działania polega na jednostronnym lub dwustronnym nakładaniu elastycznego węża (szczypanie). Zastosowanie - transport mas ściernych, produktów naftowych, szlamów, substancji agresywnych. Temperatura czynnika nie powinna przekraczać 110°C, a ciśnienie w rurociągu nie powinno przekraczać 6 kgf/cm2.

Instalacja i konserwacja urządzeń muszą być wykonywane przez wysoko wykwalifikowanych specjalistów.

Zastosowanie zaworów zaworowych w rurociągach technologicznych i transportowych w kluczowych i pomocniczych przedsiębiorstwach różnych gałęzi przemysłu, w systemach energetycznych, w rurociągach gazowych, naftowych i wodociągowych wynika z następujących cech technicznych:

- długa żywotność w niesprzyjających warunkach;

- niski opór hydrauliczny;

- odporność na znaczne obciążenia.

Instalacja i konserwacja urządzeń musi być wykonywana przez wysoko wykwalifikowanych specjalistów z odpowiednim poziomem wiedzy, uprawnieniami do wykonywania określonej operacji, posiadającymi umiejętności obsługi określonego typu zaworu.

Główną przyczyną wadliwego działania zaworu jest uszkodzenie powierzchni pierścieni uszczelniających na skutek wniknięcia obcych drobnych cząstek (piasek, zgorzelina itp.), przy czym naruszona zostanie szczelność konstrukcji i przecieki transportowanej substancji. Oprócz znacznych strat materiałowych, gdy niebezpieczne lub agresywne substancje są transportowane rurociągiem z wadliwymi elementami, możliwe są szkody dla środowiska, a w najtrudniejszych sytuacjach istnieje zagrożenie życia pracowników zaangażowanych w ten proces.

Po zakończeniu prac specjaliści testują jednostki pod kątem szczelności uszczelek, testują wydajność urządzenia.

Terminowa diagnostyka i naprawa stanu technicznego jednostki wpływa na jakość i sprawność systemu.

W celu rozwiązania problemu, w zależności od lokalizacji uszkodzonej jednostki, z zachowaniem zasad bezpieczeństwa, zawory są demontowane, a po zakończeniu prac montowane standardowym narzędziem w specjalnie wyposażonych warsztatach lub bezpośrednio w rurociągu. Pracownik odpowiedzialny za wykonywanie prac jest zobowiązany do zapewnienia odpowiedniego zabezpieczenia elementów gwintowanych i uszczelniających przed uszkodzeniem, aby nie dopuścić do przedostania się ciał obcych do zagłębień montażowych. Po zakończeniu prac specjaliści sprawdzają zespoły pod kątem szczelności uszczelek, przesłony, połączenia uszczelek oraz sprawdzają działanie urządzenia.

Naprawa i demontaż zaworów zaworowych jest zabroniony, jeżeli:

- we wnęce lub układzie zaworu panuje ciśnienie;

- medium pozostaje w urządzeniu.

Niedopuszczalne jest używanie węzłów do regulacji przepływu.