W szczegółach: naprawa tylnej osi gazowej 3102 zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Po wyjęciu półosi, kluczem „12” odkręcamy dziesięć śrub mocujących osłonę obudowy tylnej osi (górna śruba jest dłuższa od pozostałych, zabezpiecza wspornik przewodu hamulcowego).

... i ostrożnie, aby nie uszkodzić uszczelki, zdejmij pokrywę.

Za pomocą klucza „12” odkręć dwie śruby mocujące płytki blokujące nakrętek regulacji mechanizmu różnicowego.

Zaznaczamy położenie pokryw łożysk mechanizmu różnicowego, aby podczas montażu umieścić je na swoich pierwotnych miejscach.

Za pomocą głowicy „17” odkręć dwie śruby mocujące każdą pokrywę.

Zaznaczamy położenie nakrętek regulacyjnych łożysk mechanizmu różnicowego oraz pierścieni zewnętrznych łożysk, aby podczas montażu umieścić je na swoich pierwotnych miejscach.

... i wyjmij zespół mechanizmu różnicowego.

Poluzuj nakrętkę koła zębatego.

Utrzymując kołnierz zębnika przed obracaniem się, odkręć nakrętkę.

Z obudowy tylnej osi zdejmujemy koło zębate z podkładką regulacyjną.

Za pomocą klucza „14” odkręć korek olejowy łożyska półosi i odpowietrznik.

Tylną oś montujemy w odwrotnej kolejności, po dokonaniu wszystkich regulacji.

GAZ-31105 - napęd na tylne koła, jego tylna oś jest wiodącą.

Składa się z belki, wewnątrz której znajdują się wszystkie główne węzły.

Wygląda jak tylna oś od GAZ 31105

Oś przekładni napędowej osi znajduje się 4,2 cm poniżej napędzanej, przełożenie przekładni głównej wynosi 4,556, takie koło zębate nazywa się hipoidą. Skrzynia satelitarna zawiera 2 osie, 4 satelity i 2 koła zębate stożkowe. Korpus składa się z dwóch skręconych ze sobą połówek.

Rysunek urządzenia tylnej osi Wołgi 31105

| Wideo (kliknij, aby odtworzyć). |

Właściwą pozycję ustala pierścień regulacyjny znajdujący się obok i łożysko. Łożysko jest wstępnie obciążone pierścieniem dystansowym.

Końcówki półosi są wkładane w otwory wielowypustowe kół zębatych. Na przedniej stronie znajdują się kołnierze połączone z piastą za pomocą dziesięciu kołków. Piasta znajduje się bezpośrednio na obudowie wału tylnej osi. Koło jest na nim zawieszone i dokręcone.

- Łożysko zębnika jest uszkodzone lub po prostu zapadnięte. Traktuje się to kupując i instalując nowy.

- Pierścienie łożyskowe są luźne w swojej niszy. Konieczna jest naprawa lub wymiana zużytych elementów.

- Kasowanie zębów głównego koła zębatego - wymiana koła zębatego.

- Boczna odległość między zębami głównego koła zębatego jest zepsuta - naprawa z przywróceniem poprzedniej odległości.

- Zmniejszono napięcie wstępne łożyska zębnika. Przywróć poprzednie pretensje. W przypadku dużej wydajności zainstaluj nowe łożysko.

- Napędzane koło zębate jest luźne w zamku - dokręć nakrętki mocujące napędzane koło zębate Volga 31105.

- Integralność zębów głównych kół zębatych jest zepsuta. Występuje z powodu utraconej szczeliny lub złej jakości smarowania mechanizmu. W takim przypadku wymagana jest wymiana obu kół zębatych głównego koła zębatego.

Wygląda jak bęben hamulcowy do GAZ 31105

W skrzyni biegów samochodu GAZ-31105 zaleca się wymianę oleju co 30-40 tysięcy kilometrów. Będzie to wymagało starego pojemnika o pojemności co najmniej półtora litra, płaskiego śrubokręta, nasadki sześciokątnej 12 i klucza 30.

Przydatna rada! Zaleca się przejechanie 5-10 km przed wymianą. Olej mostkowy powinien się rozgrzać, aby lepiej spływał.

Wygodniej jest wykonać te czynności na windzie lub wiadukcie:

- pod skrzynią biegów zainstalowany jest zbiornik na stary olej;

- otwór spustowy znajduje się w dolnej tylnej części skrzyni biegów. Gumową uszczelkę ochronną usuwa się z niej płaskim śrubokrętem;

- korek otworu spustowego mostka jest odkręcony sześciokątem o 12, może się zakleić i zatkać brudem, więc trzeba się trochę postarać;

i jest.

łatwiej umieścić wskaźnik

tak, zresztą będzie lepiej (nowe technologie

śruby potrzebują gazeli. Kołnierz z drobnym rowkiem (nowe)

Dzięki za wyjaśnienie, wszystko jasne))) Postaram się zamienić koła zębate półosi i zmontować je z nowymi pierścieniami.

Dodano po 3 minutach 46 sekundach

są pary nowej próbki (43 na 11) z dużą szczeliną, wtedy kołnierz pozostaje starym.

Kupiłem kawałki żelaza:

Para małych wypustów 11x43

Namiar

Kołnierz

Ale potem znowu pytanie zostało znalezione w sprzedaży (pojechałem do wszystkich sklepów) tylko kołnierz z gazeli (w sklepie był wymieniony jako Volgagazelsobol nr) Zdjęcie 1.

A był kochany jak na foto 2 i 3. Jedyna różnica to bagażnik (spawany na cynie)? Czy będzie pasować? A potem wkradły się wątpliwości, że będzie to ocieranie, czy usuwanie samolotu pod gimbalem jest inne. Był w miarę potrzeb, tylko nie GAZ, ale remoff, w ogóle odmówił założenia cholewki, but widać naocznie, że był spawany dość krzywo 500r. Sprzedawca powiedział młotek młotkiem, pomyślałem, że jeśli kołnierz się nie poruszy, to łożysk nie da się wyregulować i wysłał mu 3 litery. Pchnął mnie też przez około 20 minut most za 5000, mówię przynieś parę, a on mi powiedział - pomyśl, weź most! Kołnierz GAZ zakładany jest ręcznie, ale bardzo ciasno.

te same kłopoty, ta sama praca, po prostu zdecydowałem się poruszać utartym torem.

Brak pierścieni regulacyjnych generalnie wstrzymuje na razie przegrodę.

Ja też wstałem. Wstępnie zmontowany ze starym pierścieniem szczelina pary 0,17-0,18 mm, powierzchnia styku została przesunięta na zewnętrzny obwód napędzanego koła zębatego. Przeczytałem w książce, że konieczne jest zwiększenie grubości pierścienia regulacyjnego pod łożyskiem trzpienia. Miałem pierścionek 1,7 mm, najgrubszy w księdze 1,75 mm, znaleziony, kupiony, zmontowany. Miejsce jest teraz czyste we wszystkich płaszczyznach w środku zęba. W księdze narysowano, że zgodnie z poprawnym powinien być lekko przesunięty do wewnętrznego obwodu zębów. Ale po prostu nie ma grubszej podkładki. Jak wyjść z tej sytuacji? Zamówić pierścionek do tokarza? Wydaje się, że jeśli przyłożysz 1,8 mm, wszystko się ułoży. Jedyna myśl jest taka, że łożysko może być przekrzywione na wysokości. A tak przy okazji przed demontażem mostka spojrzałem na łatkę stykową i też został przesunięty na zewnątrz przekładni. Może coś jest nie tak z pończochą? Poprzedni jedyny właściciel powiedział, że most zaczął lekko jęczeć pod obciążeniem z nowego mostu. Jest jeszcze jedna pończocha z uszkodzoną skrzynią biegów, choć bez ucha pod stabilizatorem z 3110.

Oś tylna - demontaż i montaż

1 - kabel; 2 - nakrętka; 3 - tuleja oporowa korektora; 4 - ciąg korektora; 5 - korektor; 6 - tylny wspornik montażowy kabla; 7 - wspornik; 8 - przedni wspornik mocowania kabla; 9 - podkładka; 10 - śruba; 11 - prowadnica kabla; 12 - płyta; 13 - podkładka; 14 - nakrętka.

1 - nakrętka; 2 - podkładka; 3 - uszczelka; 4 - kołnierz; 5 - śruba; 6 - wał kardana; 7 - widły przesuwne.

1 - nakrętka; 2 - podkładka; 3 - uszczelka; 4 - śruba; 5 - widły przesuwne; 6 - wał kardana; 7 - tylna oś; 8 - poprzecznica; 9 - podkładka; 10 - podkładka; 11 - podkładka; 12 - nakrętka.

1 - rurociąg od regulatora ciśnienia do tylnego przewodu hamulcowego; 2 - wspornik do mocowania węża; 3 - stojak sprężyny obciążającej; 4 - podkładka; 5 - nakrętka; 6 - sprężyna ładująca; 7 - taśma; 8 - zawleczka; 9 - rurociąg do tylnych hamulców; 10 - tylna oś; 11 - zacisk do mocowania dętki do tylnej osi; 12 - trójnik rurociągów; 13 - podkładka; 14 - nakrętka; 15 - elastyczny przewód hamulca tylnego.

1 - nakrętka; 2 - nakrętka; 3 - podkładka; 4 - sworzeń przedniego wspornika; 5 - tylna oś; 6 - podkładka; 7 - nakrętka; 8 - kolczyk; 9 - bufor; 10 - drabina; 11 - klips; 12 - poduszka; 13 - wiosna; 14 - podkładka.

Jeżeli wymieniona została przynajmniej jedna z części tylnej osi, co ma wpływ na wielkość rozmiaru montażowego, to konieczne jest dobranie pierścienia regulacyjnego wału przekładni napędowej.

jeden.Wciśnij zewnętrzne bieżnie łożyska wałka zębatego do obudowy tylnej osi.

2. Zamontuj tylne łożysko na wale napędowym, włóż napędowe koło zębate do obudowy tylnej osi i zamontuj przednie łożysko.

3. Zamontuj kołnierz zębnika. Przykręcić nakrętkę, obracając wał za kołnierz tak, aby elementy toczne łożysk znalazły się na swoim miejscu. Nakrętka jest dokręcana tak, aby moment obrotowy nowych łożysk wynosił 1,75–2,25 Nm (0,175–0,225 kgf·m).

4. Zmierz odległość A od końca koła zębatego napędowego do tylnego końca obudowy tylnej osi. Zamontować trzpień o długości 1 190 mm i średnicy 90 -0,01 „dolnej granicy” w gniazdach łożysk mechanizmu różnicowego. Zamontuj pokrywy łożysk mechanizmu różnicowego i dokręć śruby mocujące momentem 90–100 Nm (9,0–10,0 kgf·m).

5. Zmierz odległość B od trzpienia do tylnego końca obudowy tylnej osi.

6. Obliczyć rozmiar M od końca koła napędowego do osi mechanizmu różnicowego według wzoru M = A - B - D/2, gdzie A jest odległością A od końca koła napędowego do tylnego końca obudowa tylnej osi, mm; B to odległość od trzpienia do tylnego końca obudowy tylnej osi, mm; D - średnica trzpienia równa 90 mm.

7. Obliczyć grubość T pierścienia regulacyjnego jako różnicę między rzeczywistym wymiarem M a wymiarem montażowym 65 mm. Należy wziąć pod uwagę wielkość poprawki P rozmiaru montażowego wskazanego na końcu koła napędowego, z odpowiednim znakiem: T = M - 65 - P, gdzie M to rozmiar od końca napędu koło zębate do osi mechanizmu różnicowego, mm; P to wielkość poprawki do rozmiaru mocowania, mm. Należy zauważyć, że wartość korekty P może być opatrzona znakiem „+” lub „-” i musi być podstawiona do formuły własnym znakiem, tj. przy wielkości korekty ze znakiem „+” jest odejmowana, a ze znakiem „-” dodawana.

8. Wybierz pierścień regulacyjny z zestawu naprawczego o obliczonej grubości (T ± 0,02) mm z 22 grup dostarczanych w częściach zamiennych. Numer grupy jest wskazany na pierścieniu nastawczym.

9. Wyjmij trzpień. Zdejmij koło zębate napędowe z obudowy tylnej osi, odkręcając nakrętkę mocującą i zdejmując kołnierz koła napędowego. Wyciśnij tylne łożysko z wałka zębnika, zamontuj dopasowaną podkładkę i ponownie wciśnij tylne łożysko.

10. Zamontuj koło zębate napędowe w obudowie tylnej osi.

11. Wybierz pierścień dystansowy wstępnego obciążenia łożyska przedniego. Pierścień dystansowy jest zainstalowany między kołnierzem wału a pierścieniem wewnętrznym łożyska przedniego. Części zamienne dostarczane są z 47 grupami pierścieni dystansowych o grubości od 4,05 do 5,43 mm co 0,03 mm. Pierścień dystansowy należy dobrać tak, aby moment obrotowy łożysk wału koła napędowego wynosił 1,5–2,5 Nm (0,15–0,25 kgf · m) przy zainstalowanym kołnierzu i nakrętce dokręconej momentem 160–200 N · m (16–20 kgf · m). Podczas dokręcania nakrętki należy obrócić wał za kołnierz, aby elementy toczne łożysk opadły na swoje miejsce.

12. Po zmontowaniu pierścienia dystansowego zamontuj na swoim miejscu przednie łożysko.

13. Nasmaruj przednią krawędź uszczelki olejowej kołnierza zębnika napędowego i wciśnij ją równo z końcem skrzyni korbowej.

14. Zamontować kołnierz zębnika napędowego i dokręcić nakrętkę jego mocowania momentem 160-200 Nm (16-20 kgf · m).

15. Zamontuj zawleczkę i jeszcze raz sprawdź moment obrotowy łożysk.

16. Zamontuj mechanizm różnicowy z łożyskami w obudowie tylnej osi i włóż nakrętki regulacyjne w gwint tak, aby dotykały łożysk.

17. Zamontuj pokrywy łożysk zgodnie z oznaczeniem i dokręć ich śruby mocujące tak, aby nakrętki regulacyjne obracały się swobodnie.

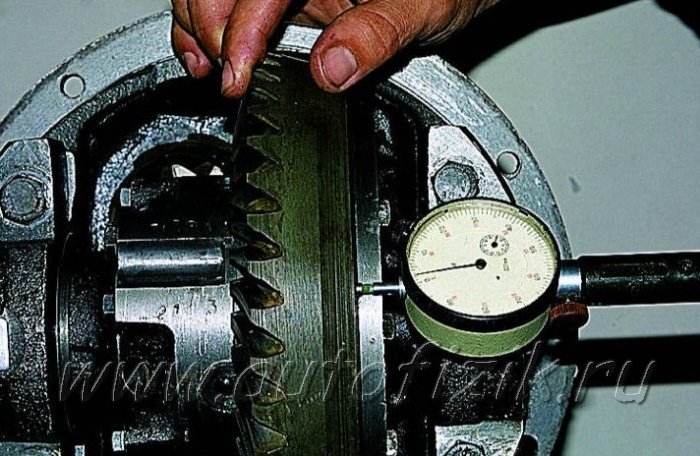

18. Zainstaluj stojak ze wskaźnikiem. W takim przypadku ramię wskaźnikowe powinno dotykać powierzchni zęba w pobliżu zewnętrznego końca napędzanego koła zębatego i być skierowane promieniowo do powierzchni zęba. Określ wartość wynikowego luzu bocznego, dla którego wybierz luz między kołami zębatymi napędu głównego, obracając pod pewnym kątem do jednej ze stron obrotu napędzanego koła zębatego, aż się zatrzyma, i ustaw skalę wskaźnika na zero.Zmierz wartość luzu bocznego za pomocą wskaźnika, obracając napędzane koło zębate, aż zatrzyma się wokół osi w obu kierunkach. Pomiarów należy dokonać w co najmniej ośmiu równo rozmieszczonych punktach przekładni. Przy każdym pomiarze zaleca się zablokowanie obracania się koła napędowego. Prześwit boczny powinien wynosić od 0,15 do 0,25 mm. Jeśli luz boczny nie mieści się w tych granicach, konieczne jest przesunięcie koła zębatego w wymaganym kierunku za pomocą nakrętek regulacyjnych.

Przy okazji zakupiono most błędnie zwany w pospólstwie „Czajkowskim”, nie ma on nic wspólnego z Gaz-14;

Zalety:

- Stary wzór śrub (5 -139,7)

-Łatwa regulacja GPU

- Mocniejsze połączenie z pończochami, nie wymaga skręcania

-Dyferencjał nowej próbki (zamienność z GAZEL)

- Skrzynia korbowa jest ciaśniejsza w stosunku do osi środkowej (większy prześwit)

Wady:

- Kształt skrzyni korbowej do zbierania brudu (most dzielony równie dobrze przecina ziemię jak pług w obu kierunkach)

Stan wewnętrzny doskonały, ale z zewnątrz cały zardzewiały (powoli jest to korygowane hydrolizą)

W planach jest zainstalowanie hamulców tarczowych z Nivy, Patriota lub Sobola (jeszcze nie zdecydowano), obudowy mechanizmu różnicowego z GAZelle, blokowania z Izh-techno i GP 4.1

P/S: podpowiedzi o przełożeniu danej skrzyni biegów

Przekładnię główną montujemy w odwrotnej kolejności do demontażu, smarując łożyska i przekładnie olejem przekładniowym.

Po zainstalowaniu koła zębatego napędowego w obudowie skrzyni biegów ...

… Za pomocą klucza dynamometrycznego dokręć nakrętkę kołnierzową momentem 16–20 kgf.m, podczas gdy koło zębate musi być obrócone, aby prawidłowo zamontować rolki w łożyskach.

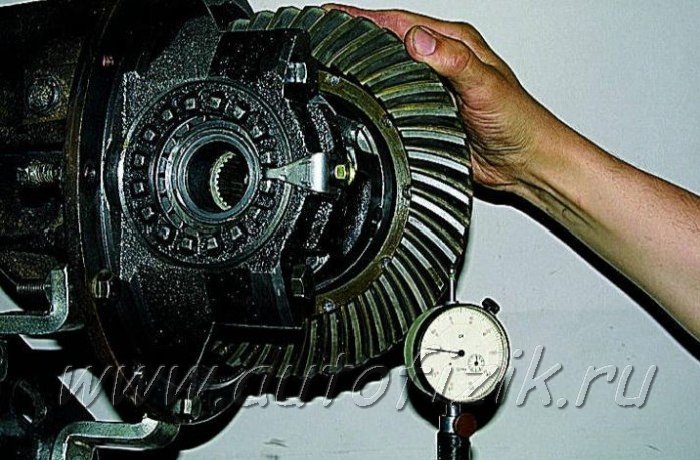

Instalujemy wskaźnik o wartości podziałki nie większej niż 0,01 mm na statywie, opierając nogę o koniec kołnierza ...

... i przesuwając wał za kołnierz, mierzymy luz osiowy koła napędowego.

Aby wyeliminować luz, należy zdjąć pierścień dystansowy zainstalowany na wale zębnika (patrz Demontaż tylnej osi) i zmierzyć jego grubość za pomocą mikrometru.

Dobieramy i montujemy nowy pierścień dystansowy. Powinien być cieńszy niż usunięty luz i dodatkowo o 0,05 mm cieńszy, jeśli łożyska zębnika są nowe, lub 0,01 mm, jeśli łożyska są takie same.

W przypadku braku luzu osiowego koła napędowego sprawdzamy moment oporu obrotu wału specjalnym kluczem dynamometrycznym o wartości podziału do 0,5 kgfm. Przy prawidłowej regulacji moment oporu powinien wynosić 15-20 kgf.cm dla nowych łożysk lub 7-10 kgf.cm - w przypadku pozostawienia starych łożysk.

Z wystarczającą dokładnością moment oporu można zmierzyć za pomocą domowego stelaża, ...

... zahaczając go o otwór w kołnierzu.

W takim przypadku wymagane wartości będą mniejsze - odpowiednio 3,8–5 kgf i 1,8–2,5 kgf. Jeśli moment oporu jest większy, zmieniamy pierścień dystansowy na inny, grubszy o 0,01–0,02 mm, jeśli mniejszy, wybieramy pierścień o mniejszej grubości.

Śruby części mocujących skrzyni mechanizmu różnicowego i śruby napędzanego koła zębatego, a także ich otwory gwintowane są przed montażem odtłuszczone i pokryte uszczelniaczem anaerobowym. Zwracamy szczególną uwagę na czystość końcowych powierzchni kół zębatych i gearboxa satelitów, najmniejsze zabrudzenia czy wyszczerbienia są niedopuszczalne.

Podczas montażu napędzanego koła zębatego na skrzynce satelitarnej centrujemy ją za pomocą długich śrub M10 × 1 (można użyć śrub ze starych korbowodów).

Podczas montażu napędzanego koła zębatego na skrzynce satelitarnej centrujemy ją za pomocą długich śrub M10 × 1 (można użyć śrub ze starych korbowodów).

Za pomocą nakrętek regulacyjnych dokręcamy łożyska mechanizmu różnicowego z lekkim napięciem wstępnym, jednocześnie obracając koło zębate w jednym lub drugim kierunku tak, aby rolki łożyskowe znalazły się we właściwej pozycji.

Aby zmierzyć luz boczny w zazębieniu głównych kół zębatych na obudowie tylnej osi, mocujemy wskaźnik, doprowadzając jego sondę do wierzchołka zęba na zewnątrz napędzanego koła zębatego.

Szczelina powinna wynosić 0,15–0,20 mm. Pomiary należy powtórzyć na co najmniej sześciu zębach w przeciwległych miejscach obręczy.

Aby zmniejszyć szczelinę (śrubokrętem lub cienkim stalowym prętem), poluzuj nakrętkę regulacyjną po stronie przeciwnej do napędzanego koła zębatego i dokręć drugą.

Odkręć jedną nakrętkę i dokręć drugą o tę samą wartość, skupiając się na rowkach nakrętek regulacyjnych. W takim przypadku każde odkręcenie nakrętki regulacyjnej należy zakończyć poprzez jej lekkie dokręcenie. Na przykład, aby poluzować nakrętkę o pięć nacięć, odkręć ją o sześć, a następnie dokręć jedno nacięcie.

Zapewni to stały kontakt zewnętrznego pierścienia łożyska z nakrętką, zapewniając w ten sposób jego zabezpieczenie podczas pracy.

Aby zwiększyć odstęp, powtórz całą procedurę w odwrotnej kolejności.

Po wyregulowaniu luzu bocznego w zazębieniu sprawdzamy luz osiowy w łożyskach mechanizmu różnicowego, dla których:

… Wskaźnik mocujemy na statywie, opierając sondę o koniec napędzanego koła zębatego. Przechylając koło w kierunku osiowym mierzymy luz w łożyskach mechanizmu różnicowego.

Za pomocą nakrętki regulacyjnej znajdującej się po przeciwnej stronie napędzanego koła zębatego ustawiamy luz osiowy 0,035-0,055.

Dalej, dokręcając nakrętkę, ustaw wstępne obciążenie łożyska: 0,1 - gdy łożyska przejeżdżają mniej niż 10 tys. Km; 0,05 - z przebiegiem ponad 10 tys. Km. Obrócenie nakrętki o jeden rowek odpowiada „ściśnięciu” łożyska o 0,03 mm. Po regulacji dokręć śruby pokrywy łożyska i zamontuj płytki blokujące (patrz Demontaż tylnej osi) i ponownie sprawdź luz boczny.

UWAGA

Przed ostatecznym dokręceniem śrub pokrywy należy je kolejno wykręcać i nakładać uszczelniacz anaerobowy na część gwintowaną.

Regulacja zwolnicy za pomocą powierzchni styku zębów jest skutecznym sposobem regulacji zazębienia przekładni. Pozwala również sprawdzić jakość dokonanych korekt w inny sposób.

Nałóż farbę, najlepiej jasną, na zęby napędzanego koła zębatego.

Kołnierz koła napędowego obracamy kilkakrotnie w obie strony, jednocześnie spowalniając napędzane koło zębate, aż farba ściera się w punktach styku zębów.

Badamy miejsca styku na zębach napędzanego koła zębatego od strony wypukłej i wklęsłej.

Jeżeli łatka stykowa znajduje się w górnej części zębów, konieczne jest zwiększenie grubości pierścienia regulacyjnego na zębniku, a jeśli u podstawy, zmniejszenie.

Jeżeli powierzchnia styku zostanie przesunięta do środka koła zębatego, konieczne jest zwiększenie odstępu między napędzanym i napędzającym kołem zębatym, a jeśli na zewnątrz, zmniejszenie.

Po regulacji montujemy skrzynię biegów w tylnej osi, jednocześnie nakładając cienką warstwę uszczelniacza olejoodpornego na śruby mocujące i kołnierz.

Po złożeniu tylnej osi i napełnieniu jej olejem (patrz Wymiana oleju w skrzyni biegów) testujemy skrzynię biegów w locie. W tym celu wykonujemy podróż z prędkością 60–70 km/h przez 20–30 minut. Ogrzewanie gardła skrzyni korbowej nie powinno przekraczać 95 ° (krople wody nie powinny wrzeć).

W przeciwnym razie konieczne jest zmniejszenie napięcia wstępnego łożysk zębnika.

Łata kontaktowa w zwolnicach

A - boki przednie;

B - odwrotne strony;

1 - prawidłowa lokalizacja łaty kontaktowej;

2 - łatka stykowa znajduje się w górnej części zęba - aby poprawić, przesuń koło zębate napędowe na napędzane;

3 - łatka stykowa znajduje się u podstawy zęba - w celu skorygowania należy odsunąć koło napędowe od napędzanego;

4 - łatka stykowa znajduje się na węższym końcu zęba - w celu jej skorygowania należy odsunąć napędzane koło zębate od napędzającego;

5 - łatka stykowa znajduje się na szerokim końcu zęba - w celu jej skorygowania przesuń napędzane koło zębate na napędzające.

3.362. Umieść pojazd na rowie widokowym lub windzie.

3.363. Zdejmij ozdobne kołpaki tylnych kół, poluzuj śruby koła, podnieś tył pojazdu, odkręć śruby koła i zdejmij koła.

3.364. Wykręć cztery śruby mocujące tylną śrubę napędową do kołnierza zębnika napędowego tylnej osi i przesuń tylną śrubę napędową na jedną stronę.

3.365. Opuść dźwignię hamulca postojowego w dolne położenie.

3.366. Odkręć nakrętkę zabezpieczającą 1, poluzuj nakrętkę regulacyjną 2 i odłącz dwa kable 3 napędu hamulca postojowego od korektora 4.

3.367. Wsuń osłony przeciwpyłowe 1, odkręć nakrętki 2 mocujące osłony 3 obu kabli do uchwytów 4 korpusu i odłącz osłony kabli od uchwytów.

3.368. Spuść płyn hamulcowy z obwodu hamulca tylnego do czystego pojemnika.

3.369. Odłącz przewód hamulcowy od trójnika znajdującego się na tylnej osi.

3.370. Odkręć nakrętkę mocującą i odłącz kolumnę regulatora ciśnienia od tylnej osi.

3.371. Odłącz dolne mocowania obu tylnych amortyzatorów odkręcając nakrętki.

3.372. Odkręć cztery nakrętki 1 z każdej strony drabinek sprężynowych i zdejmij drabinki 2, odboje dociskowe 3 i klipsy 4 z poduszkami.

3.373. Wymontuj tylną oś. Tę pracę mogą wykonywać co najmniej dwie osoby.

Nasze dodatkowe usługi i strony:

Regulacja tylnej osi

Tylna oś jest regulowana tylko przy wymianie głównych kół zębatych lub przy wyeliminowaniu luzu łożyskowego. Koła zębate są wymieniane bardzo rzadko.Aby wyeliminować „wycie” mostu spowodowane niewielkimi zadrapaniami na zębach, należy wymienić koła zębate, ponieważ regulacja takich biegów tylko zwiększa hałas mostu.

Rys. 130. Ściągacz łożysk półosi: 1 - naciśnij tłok; 2 - półoś; 3 - śruba ściągacza; 4 - oś

Ryż, 131. Pierścień blokujący łożyska półosi

Ryż. 132, Schemat regulacji głównego biegu: 1 i 10 - łożyska mechanizmu różnicowego; 2 i 9 - podkładki łożyskowe mechanizmu różnicowego; 3 - napędzany bieg; 4 - pierścień nastawczy do ustawiania przekładni napędowej; 5 - podkładka regulacyjna do regulacji napięcia wstępnego (dokręcania) łożysk przekładni napędowej; 6 - uszczelki regulacyjne; 7 i 8 - łożyska przekładni napędowej; 11 - uszczelki uszczelniające (dwie); 12 - odbłyśnik zanieczyszczeń

Nie zaleca się zmniejszania bocznego luzu zazębiania. Niewielki luz w łożyskach kół zębatych należy zlikwidować poprzez regulację napięcia wstępnego (trzeba uważać, aby nie zakłócić położenia każdego z kół zębatych).

Napięcie wstępne łożysk przekładni napędowej reguluje się poprzez zmianę grubości pakietu uszczelek 6 (Rys. 132) tak, aby wymagane napięcie wstępne uzyskać po dokręceniu nakrętki przekładni napędowej do uszkodzenia. Aby zmniejszyć napięcie wstępne, dodaje się przekładki, aby zwiększyć, są one redukowane. W wyniku regulacji należy wyeliminować luz osiowy zębnika. Po wyeliminowaniu luzu osiowego łożysk, koło napędowe powinno być łatwo obracane ręcznie.

Nakrętka 17 (patrz rys. 122) na końcu regulacji musi być dokręcona aż do zerwania (moment dokręcania 16-20 kgf·m). Nakrętka nie może być poluzowana aż do zawleczki. Wystarczy go pociągnąć, aż otwór na zawleczkę zbiegnie się z rowkiem w nakrętce. Równocześnie z dokręcaniem nakrętki należy obrócić koło napędowe tak, aby nie było przekrzywienia rolek w łożysku. Należy przestrzegać tej instrukcji, w przeciwnym razie most może ulec awarii.

Aby dokręcić nakrętkę, oprócz klucza płaskiego w kształcie litery L, należy mieć widelec o długości 0,5 m do przytrzymywania kołnierza podczas dokręcania nakrętki i obracania kołnierza (patrz Rys. 124). Gdy nakrętka zacznie się mocno dokręcać, po każdej ćwierćobrocie klucza należy wykonać kilka szybkich ruchów wahadłowych widelcem, aby rolki znalazły się we właściwej pozycji. Jeśli nakrętka nie jest wystarczająco dokręcona, podkładki ulegają zniszczeniu i pojawia się luz osiowy przekładni napędowej.

Po regulacji temperatura łożysk musi być monitorowana podczas jazdy. Podczas jazdy przez 20-30 minut z prędkością 60-70 km/h nagrzewanie szyjki skrzyni korbowej nie powinno przekraczać 95 ° C (woda, która dostanie się na szyję, nie powinna się gotować). Jeśli występuje nadmierne ciepło, należy dodać przekładki, aby zmniejszyć napięcie wstępne.

Podczas długiej jazdy w upalne dni przy dużych prędkościach temperatura może przekroczyć 100°C.

Napięcie wstępne łożysk mechanizmu różnicowego reguluje się, zmieniając całkowitą grubość paczek podkładek 2 i 9 (patrz rys. 128), które mają tę samą grubość. Zwiększenie całkowitej grubości obu pakietów zwiększa napięcie wstępne łożysk 1 i 10. Napięcie wstępne powinno wynosić 0,18-0,26 mm. Po wyregulowaniu łożysk, napędzane koło zębate powinno łatwo obracać się ręcznie, bez luzu osiowego lub ruchu bocznego. Luz można sprawdzić przez otwory w korkach skrzyni korbowej lub gardziel koła zębatego ze wskaźnikiem.

Aby dokonać regulacji w następującej kolejności: wstępnie wybrać pakiet uszczelek 2 i 9 (każda o grubości 1,3 mm). Odczytaj na obręczy koła napędzanego odchyłkę od odległości montażowej G. Jeżeli odchyłka ma znak minus to należy przenieść z pakietu 9 do pakietu 2 uszczelki, których grubość jest równa odchyłce, a jeżeli znak jest plus, to przenieś je z pakietu 2 do pakietu 9

zmontować połówki osi bez mechanizmu napędowego (w złączu skrzyni korbowej powinny znajdować się dwie przekładki papierowe 11):

obrócić napędzane koło zębate; jeśli kręci się mocno i nie ma luzów osiowych, zdemontuj łącznik mostkowy i dodaj przekładki papierowe do łącznika 11

zmontuj most i sprawdź luz osiowy. Dodaj podkładki 11, aż pojawi się ledwo wyczuwalny luz osiowy (0,01-0,05 mm);

usuń wszystkie paski papieru i zmierz ich całkowitą grubość. Oblicz nową grubość worków 2 i 9; W tym celu odejmij jedną trzecią grubości papierowej wkładki od grubości worków dostępnych na mechanizmie różnicowym. Zbierz odpowiednie nowe worki 2 i 9 i dodaj do każdego jedną przekładkę o grubości 0,15 mm. Umieść dwie uszczelki w złączu

Regulacja przy wymianie poszczególnych części tylnej osi jest łatwiejsza niż regulacja nowo zmontowanej osi. Jeżeli konieczna jest wymiana lewego korpusu półosi bez wymiany łożyska 1 (patrz rys. 143), wszystkie uszczelki powinny być na swoim miejscu. Jeżeli koniec oporowy pierścienia wewnętrznego lub końce rolek łożyska 1 są mocno zużyte lub pierścień wewnętrzny obraca się, należy wymienić łożysko.

Przed zamontowaniem nowej obudowy wybierz nowy pakiet podkładek 2. W tym celu porównaj odległość A na nowej i starej obudowie. Pomiar należy wykonać poprzez obciążenie umytego łożyska i obracanie go szybkimi ruchami w obu kierunkach tak, aby rolki znalazły się we właściwej pozycji. Jeżeli nowa odległość A jest większa od starej, to paczkę podkładek należy zwiększyć o tę samą wartość. Jeśli nowa odległość A jest mniejsza od starej, zmniejsz ją o tę samą wartość. Fabrycznie takie pomiary są wykonywane na specjalnym urządzeniu wskaźnikowym pod obciążeniem i przy obrocie.

Przed montażem osi łożyska należy nasmarować olejem hipoidalnym.

Ryż. 133. Oznakowanie głównych kół zębatych: A - numer seryjny pary kół zębatych; B - odchylenie wysokości głowicy przekładni napędowej; B - odchylenie wielkości (patrz rys. MZ); G - luz boczny w parze

Jeśli konieczna jest wymiana jednego lub obu łożysk mechanizmu różnicowego bez wymiany innych części, zmierz odległość A i B, jak opisano powyżej. W ostateczności można wymienić łożyska bez pomiarów, ale dokładnie sprawdzić luz boczny w sprzężeniu przed i po wymianie. Szczelina powinna zmieniać się nie więcej niż o 0,1 mm i wynosić co najmniej 0,2 mm, mierząc na krawędzi deflektora zanieczyszczeń 12.

Sprawdź, czy napędzane koło zębate obraca się swobodnie i czy nie ma luzu. Jeśli podczas pierwszego zjazdu z mostu okaże się, że jest głośny, wyjmij go z pojazdu i natychmiast wyreguluj.

Jeśli musisz wymienić skrzynię mechanizmu różnicowego, zachowując łożyska, to przed wyjęciem pierścieni łożyska pamiętaj o położeniu pierścieni i pakietów uszczelek, aby umieścić je w oryginalnych miejscach i na nowej skrzyni; sprawdź odpowiednio odstępy.

Koła zębate przekładni głównej można wymienić tylko na zestaw 24-2402020, wybrany fabrycznie pod kątem szumu i łatki styku. Ten sam numer seryjny pary jest zaznaczony na Highlanderze przekładni napędowej (Rys. 133) oraz na wewnętrznym końcu przekładni napędzanej.

Przy wymianie tych kółek konieczne jest umieszczenie szlamu we wzajemnej pozycji, która jednocześnie zapewnia jak najmniejszy hałas, prawidłowy prześwit boczny i zadowalającą powierzchnię styku.

Ze starego koła napędowego pierścień wewnętrzny dużego łożyska należy docisnąć za pomocą specjalnego ściągacza (patrz rys. 126). Jeżeli łożyska przekładni napędowej nadają się do pracy, montują nowe koło zębate ze starymi łożyskami i pierścieniami regulacyjnymi, a następnie sprawdzają napięcie wstępne łożysk 7 i 8 (patrz Rys. 132).

Jeśli konieczna jest wymiana dużego łożyska 8 lub obu łożysk koła napędowego w tym samym czasie co koła zębate, to wybierając pierścień 4, wyreguluj położenie koła napędowego jak wskazano poniżej, a następnie sprawdź i jeśli to konieczne, wyregulować napięcie wstępne łożysk przekładni napędowej.

Wymiana małego łożyska 7 nie wymaga wymiany pierścienia 4, a jedynie sprawdzenia i regulacji napięcia wstępnego łożysk zębnika.

Napędzane koło zębate należy zamontować, porównując oznaczenia odległości montażowej na nowych i starych kołach zębatych. Jeżeli oznaczenia zgadzają się, a łożyska mechanizmu różnicowego nadają się do pracy, pierścienie tych łożysk i znajdujące się pod nimi pakiety uszczelek 2 i 9 należy pozostawić na swoim miejscu. Jeśli oznaczenie nie pasuje, stare należy odjąć od nowego oznaczenia (biorąc pod uwagę znaki). Jeśli wynik jest ze znakiem plus, przesuń pakiet uszczelek 2 o tej grubości z lewej strony mechanizmu różnicowego w prawo, a ze znakiem minus - z prawej strony na lewą.

Jeśli łożyska mechanizmu różnicowego są wymieniane w tym samym czasie, co koła zębate, napięcie wstępne łożyska należy wyregulować przed zamontowaniem napędzanego koła zębatego w następujący sposób.

Po wymianie pary kół zębatych sprawdzić luz boczny przy sprzężeniu (Rys. 134). Aby to zrobić, użyj korka 7820-5089, aby bezpiecznie zamocować napędzane koło zębate przez otwór spustowy oleju. Umieszczając uchwyt 8369-4600 na kołnierzu koła napędowego, określ luz w sprzężeniu ze wskaźnikiem, który powinien wynosić dla nowych kół zębatych w granicach 0,35-0,61 mm od odczytów instrumentu (na ramieniu 60 mm), co odpowiada szczelinie w zębach 0, 15-0,25 mm.

W celu sprawdzenia miejsca styku na kilka zębów napędzanego koła nakłada się cienką warstwę gęsto rozcieńczonej farby (czerwony ołów), a w miejscu montażu koło napędowe obraca się kilkakrotnie w obu kierunkach (z niewielkim obciążeniem linki hamulcowe). Most jest demontowany i badane są plamy na pomalowanych zębach, powstałe w wyniku ścierania farby w miejscach styku. Wielkość i położenie plamki powinny odpowiadać rys. 135.

Jeśli miejsce nie odpowiada podanemu, należy zmienić położenie napędzanych lub napędzających kół zębatych, przestawiając uszczelki 2 (patrz Rys. 132) i 9 lub wybierając pierścień 4. Następnie ponownie sprawdzić napięcie wstępne napędu łożyska przekładni, luz boczny i łatka styku. Jeśli wymieniana jest tylko obudowa osi (z prawym zespołem obudowy), napięcie wstępne łożyska mechanizmu różnicowego może nie być regulowane. Jeśli konieczna jest wymiana łożysk, należy również wymienić pakiety uszczelek pod nimi, tak jak przy wymianie obudowy lewej osi. Podczas wymiany skrzyni korbowej należy wyregulować położenie koła zębatego napędu i napięcie wstępne jego łożysk.

Ryż. 134. Pomiar luzu bocznego w zazębieniu pary tylnej osi: 1 - korek 7820-5089: 2 - przyrząd do pomiaru luzu 8369-4600

Ryż. 135. Miejsce styku głównych kół zębatych: A - strona przednia; B - odwrotna strona; 1 - prawidłowe położenie łatki kontaktowej podczas sprawdzania pod małym obciążeniem; 2 - łatka stykowa jest przesunięta na górę zęba - aby ją skorygować, przesuń koło napędowe na koło napędzane; 3 - miejsce styku przesunięte do podstawy zęba - do korekty Odsunąć koło napędowe od koła napędzanego; 4 - powierzchnia styku jest zbyt przesunięta w wąski koniec zęba - w celu skorygowania należy odsunąć napędzane koło zębate od napędu; 5 - łata stykowa przesunięta na szeroki koniec zęba - w celu skorygowania przestawić napędzane koło zębate na napęd

Położenie przekładni napędowej reguluje się w następujący sposób.Urządzenie wskaźnikowe mierzy odległość B (patrz Rys. 132) od osi łożysk mechanizmu różnicowego do czoła dużego łożyska w nowej i starej skrzyni korbowej. Podczas pomiaru łożysko 8 musi znajdować się pod maksymalnym możliwym obciążeniem. Przed pomiarem opłucz i obróć kilkakrotnie w obu kierunkach. Jeżeli nowy rozmiar B jest większy od starego, to grubość pierścienia 4 należy zwiększyć o tę samą wartość, a jeśli jest mniejszy od starego, należy ją zmniejszyć.

Następnie należy wyregulować wstępne naprężenie łożysk przekładni napędowej, a następnie sprawdzić położenie przekładni mierząc za pomocą przyrządu wskaźnikowego odległość E. Na końcu przekładni napędowej zaznaczona jest odchyłka wysokości jej głowicy. Jeżeli odchyłka jest oznaczona znakiem minus, to należy ją dodać do wymiaru 65 mm, a jeżeli ze znakiem plus to odjąć od wymiaru 65 mm, aby otrzymać wymiar E. Dopuszczalne odchylenie wymiaru E wynosi + 0,02 mm. Jeśli wymiar E okazał się większy niż dopuszczalny, wymień pierścień 4 na grubszy, a następnie ponownie sprawdź wstępne napięcie łożysk przekładni napędowej i, jeśli to konieczne, wyreguluj. Jeśli rozmiar E jest mniejszy niż dopuszczalny, zmień pierścień 4 na cieńszy.

Prawidłowości regulacji napięcia wstępnego łożysk przekładni głównej można dokonać poprzez sprawdzenie nagrzewania się obudowy osi na stojaku oraz pomiar momentu obrotowego łożysk w osi po dotarciu na stojaku.

Ogrzewanie jest wykrywane z tyłu dłoni, gdy miejsca łożysk koła zębatego lub mechanizmu różnicowego stają się gorące, a reszta skrzyni korbowej i pokrywy są nadal lekko nagrzane (przy prędkości koła zębatego napędu około 3000 obr./min, około 1 minuty po uruchomieniu -w górę). Jeśli ręka nie toleruje dotykania wskazanych miejsc lub miejsca łożysk szybko się nagrzewają natychmiast po uruchomieniu, należy zmniejszyć napięcie wstępne odpowiednich łożysk. Jeśli łożyska nie nagrzewają się przez dłuższy czas, zwiększ napięcie wstępne.

Moment skręcania koła napędowego montowanej osi powinien mieścić się w zakresie 20-60 kgf cm; przed pomiarem zaleca się potrząsać kołnierzem w przód iw tył. Jeśli moment dokręcania nie jest prawidłowy, zdejmij półosie, zdejmij kołnierz koła napędowego i zastąp go kołnierzem pomiarowym, który różni się od zwykłego tym, że jego średnica powierzchni pod uszczelkami wynosi 39 mm. Dokręcić nakrętkę, stosując moment 16 kgfm, nie zawleczkę/I. Zmierz moment obrotowy. Powinien mieścić się w zakresie 20-35 kgf cm .Jeśli norma nie zostanie zachowana, odłącz obudowę, wyjmij mechanizm różnicowy i ponownie zmierz moment obracania koła napędowego. Powinien mieścić się w zakresie 10-20 kgf cm .Jeśli moment nie odpowiada normie, wyreguluj napięcie łożysk przekładni napędowej; jeśli wszystko jest w porządku, wyreguluj napięcie wstępne łożyska mechanizmu różnicowego. ,

Powyższe dotyczy nowych łożysk. Jeśli używane są łożyska, które wcześniej pracowały w moście, maksymalny moment obrotowy należy zmniejszyć o połowę (dla przekładni napędowej bez uszczelek olejowych norma wynosi 8-12 kgf cm).

89

Naprawa urządzenia tylnego mostu Volga GAZ 3110, 310221

Belka tylnej osi składa się z żeliwnej skrzyni korbowej z pokrywą i stalowych rur-osłon półosi wciśniętych w nią z obu stron. Do ich końców przyspawane są kołnierze z podestami w niektórych miejscach pod łożyska półosi oraz otwory na śruby mocujące tarczę hamulcową.

W kołnierzu znajdują się 2 kanały. Jedyny służy do wtłaczania smaru do łożyska półosi z olejarki korka, drugi służy do spuszczania oleju z mechanizmów hamulcowych w przypadku uszkodzenia mankietu półosi.

Główny bieg jest hipoidalny. Liczba zębów koła zębatego napędowego wynosi 10, koła zębatego napędzanego 39. Przełożenie skrzyni biegów wynosi 3,9, koła zębate dobierane są parami. Dyferencjał, przekładnia stożkowa. Składa się z obudowy, w której na osi umieszczone są 2 satelity i dwa koła zębate boczne, które są z nimi sprzężone. Na zewnątrz napędzane koło zębate jest przykręcone do obudowy mechanizmu różnicowego.Podstawa mechanizmu różnicowego znajduje się w obudowie tylnej osi na dwóch stożkowych łożyskach wałeczkowych, których końce opierają się o regulacyjne nakrętki gwintowane. Obudowy łożysk mechanizmu różnicowego w skrzyni korbowej są obrobione z ich osłonami, więc nie można tu i ówdzie wymieniać osłon ani zastępować osłonami z innej tylnej osi.

Naprawa urządzenia tylnego mostu Volga GAZ 3110, 310221

Dokręcanie lub luzowanie nakrętek regulacyjnych reguluje wstępne obciążenie łożyska mechanizmu różnicowego. W tym samym czasie porusza się sama podstawa mechanizmu różnicowego, co zapewnia możliwość regulacji przełożenia biegów.

Koło zębate znajduje się w szyjce skrzyni korbowej w dwóch łożyskach stożkowych. Jego regulację osiową wykonuje się poprzez wybór pierścienia regulacyjnego, a napięcie wstępne łożyska reguluje się za pomocą podkładek regulacyjnych.

Półoś z wewnętrznym końcem z wielowypustami wchodzi w wielowypustowy otwór bocznego koła mechanizmu różnicowego, a zewnętrzny koniec spoczywa na łożysku wciśniętym w kołnierz obudowy osi.

Olej przekładniowy pompowany jest do skrzyni biegów tylnego mostu przez gwintowany otwór w pokrywie skrzyni korbowej do poziomu dolnej krawędzi otworu i spuszczany przez gwintowany otwór z zatyczką w dolnej części obudowy tylnego mostu.

tylna oś

Oś tylna w przekroju

1 - skrzynia korbowa;

2 - olejarka;

3 - tarcza hamulcowa;

4 - bęben hamulcowy;

5 - łożysko półosi;

6 - tuleja;

7 - śruba;

8 - półoś;

9 - pieczęć filcowa (dławik);

10 – cylinder hamulcowy;

11 - śruba;

12 - obudowa osi;

13 - półoś mankietu;

14 - tuleja blokująca;

15 - pokrywa skrzyni korbowej;

16 - płytka blokująca;

17 - śruba;

18 - korek wlewu oleju;

19 - ogranicznik osi satelitów;

20 - napędzany bieg;

21 - podkładka;

22 - śruba;

23 - łożysko różnicowe;

24 - nakrętka regulacyjna;

25 - bieg boczny;

26 - satelita;

27 - oś satelitów;

28 - przypadek różnicowy;

29 - główny napęd zębaty;

30 - łożyska przekładni napędowej;

31 - mankiet;

32 - kołnierz przekładni napędowej;

33 - nakrętka.

Wymontowanie tylnej osi z samochodu

PROCEDURA

Naprawa urządzenia tylnego mostu Volga GAZ 3110, 310221

Wygodniej jest wykonywać pracę na podnośniku. Poluzuj nakrętki tylnego koła. Zawieś tył samochodu i zdejmij koła.

Odłączamy wał kardana od kołnierza koła zębatego tylnej osi (patrz Demontaż i montaż układu napędowego).

Odłącz linki hamulca postojowego od korektora (patrz Wymiana linki hamulca postojowego).

Wymontuj przewód hamulcowy (patrz Wymiana przewodu hamulca tylnego).

Odłączamy zębatkę regulatora siły hamowania od wspornika tylnej osi (patrz Regulacja napędu regulatora ciśnienia).

Odłączamy amortyzatory, usuwamy drabiny (patrz odpowiednie sekcje rozdziału Tylne zawieszenie). Po podniesieniu mostu nad sprężynami wyjmujemy go. Most waży około 85 kg, więc trzeba to zrobić w dwie lub trzy osoby.

Zainstaluj mostek w odwrotnej kolejności.

Naprawa urządzenia tylnego mostu Volga GAZ 3110, 310221

Następna strona""""""

-

1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.21.

22.23.24.25.26.27.28.29.30.31.32.33.34.35.36.37.38.39.40.

41.42.43.44.45.46.47.48.49.50.51.52.53.54.55.56.57.58.59.60.

61.62.63.64.65.66.67.68.69.70.71.72.73.74.75.76.77.78.79.

80.81.82.83.84.85.86.87.88.89.90.91.92.93.94.95.96.97.98.99.

100.101.102.103.104.105.106.107.108.109.110.111.112.113.114.

115.116.117.118.119.120.121

| Wideo (kliknij, aby odtworzyć). |