W szczegółach: naprawa kotwy perforacyjnej zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Prawidłowej pracy młotowiertarki Makita 2450 z silnikiem komutatorowym towarzyszy lekkie iskrzenie szczotek w obszarze komutatora. Prawidłowo działający silnik elektryczny ma jednolitą iskrę z krótkim ogonem.

Zmieniając wzór iskrzenia, możesz określić charakter i lokalizację usterki w dziurkaczu Makita 2450, 2470.

Przyczyną wzrostu iskrzenia w kolektorze silnika mogą być awarie i zużycie szczotek, zwarcie lub pęknięcie twornika, nieprawidłowe działanie uzwojeń stojana silnika elektrycznego, pęknięcie lub nieprawidłowe zamocowanie szczotkotrzymaczy.

Silne iskrzenie w obszarze kolektora prowadzi do powstawania rowków na kolektorze, spalania płyt, nierównomiernego ścierania szczotek.

Pojawienie się tych wad powoduje szybkie zużycie i rozwój lameli samego kolektora.

Chropowatość powyżej normy

Ponieważ młotek jest potężnym narzędziem, małe iskry są dozwolone bez obciążenia, a przy znacznym wysiłku na narzędziu pojedyncze iskry mogą krążyć po okręgu. W przypadku silnego iskrzenia konieczne jest ustalenie przyczyny silnego iskrzenia.

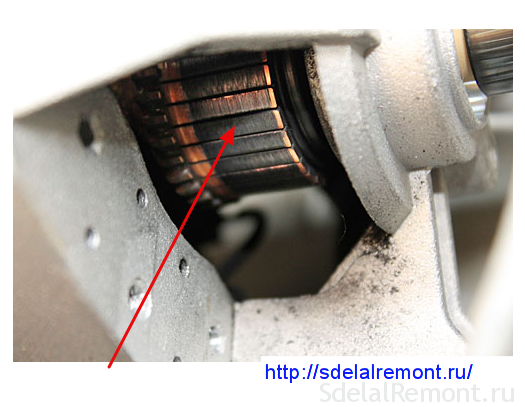

Najczęstszą wadą kolektora jest zwiększająca się chropowatość lameli wraz ze wzrostem iskrzenia szczotek.

Wzrost chropowatości powierzchni kolektora perforatora Makita 2450 wynika nie tylko ze zwiększonego iskrzenia. Na miedzianych płytach kolektora powstaje tlenek miedzi, którego twardość przewyższa twardość szczotek węglowych. Na wielkość chropowatości wpływa nierównomierne zużycie szczotek i nagar od iskier.

Zarysowania powstają nie tylko z powodu nierównomiernego zużycia szczotek i różnej struktury materiału, ale także z powodu wnikania cząstek stałych z powietrza do obszaru roboczego.

Wideo (kliknij, aby odtworzyć).

Niewłaściwe przechowywanie młotowiertarki Makita może prowadzić do pojawienia się tlenku na miedzianych płytach kolektora z powodu wysokiej wilgotności lub znacznych zmian temperatury podczas pracy.

Aby wyeliminować wady powierzchni kolektora, należy go zmielić.

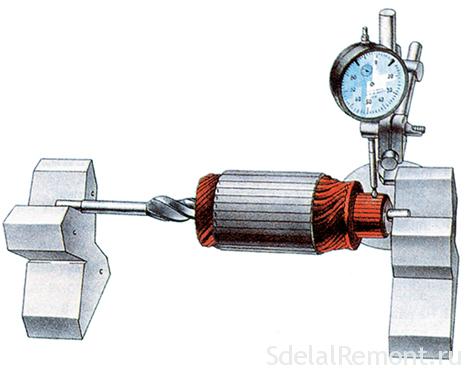

Przed przystąpieniem do ukończenia kolektora młota obrotowego Makita 2470 konieczne jest zrównoważenie wirnika.

Możliwość pomiaru bicia kolektora względem wirnika

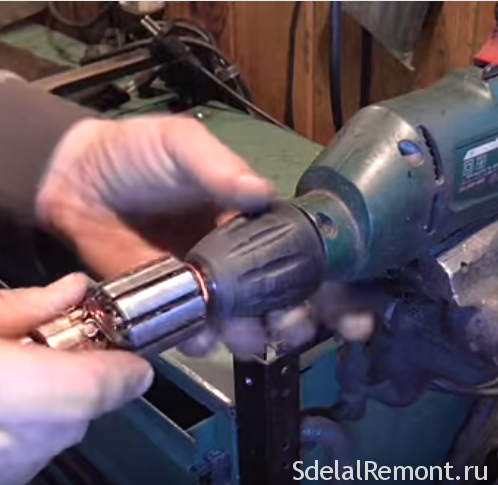

W domu szlifowanie kolektora perforatora Makita 2450 lub 2470 najlepiej wykonywać za pomocą papieru ściernego przymocowanego do drewnianego bloku już na zrównoważonym wirniku.

Koniec wału wirnika jest zamocowany w uchwycie wiertarskim za pomocą miękkiej folii miedzianej lub aluminiowej. Wiertarka z wirnikiem jest bezpiecznie zamocowana w imadle lub domowej roboty osprzętu.

Podczas obracania wirnika staraj się wyśrodkować go w uchwycie wiertarskim.

Montaż wirnika w uchwycie

Centrowanie wirnika w uchwycie wiertarskim odbywa się w celu zapewnienia minimalnego bicia powierzchni promieniowej kolektora względem wału wirnika.

Najpierw sprawdź bicie szczęk uchwytu. Zamocuj wiertło w imadle, zamontuj wiertło o największej średnicy w uchwycie.

Obracając wiertło, przyłóż ołówek do obracającej się bocznej powierzchni wiertła, opierając go na prostym ograniczniku. Przy minimalnym bicie ołówek narysuje ciągłą linię na powierzchni wiertła. Jeśli bicie jest znaczne, zmień uchwyt w wiertle lub wybierz wiertło z mniejszym biciem.

Teraz zamiast wiertarki zaciśnij wał wirnika i w ten sam sposób określ miejsca bicia wirnika lub kolektora.

Proces mielenia kolektora należy rozpocząć od wyboru materiału szmerglowego. Do szlifowania kolektora zaleca się użycie papieru ściernego lub pilnika.

Wybierz papier ścierny o kilku numerach, od #100 wzwyż.

Teraz zacznij szlifować. Mocując drewniany klocek z papierem ściernym przymocowanym do kolektora, obrócić wiertło i nie dociskając mocno klocka do powierzchni kolektora, zeszlifować.

Szlifowanie kolektora w wiertarce

Operację szlifowania zaleca się stosować na wirnikach, które już pracowały z niewielkim wyczerpaniem kolektora.

Właściwe iskrzenie szczotek

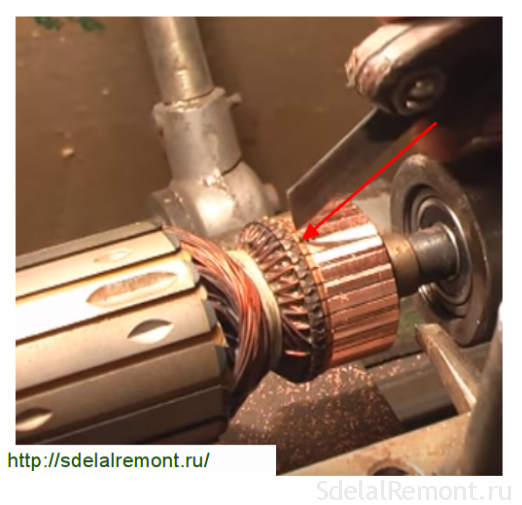

Jeśli wymieniłeś kolektor na wirniku młota obrotowego Makita 2470, to po zamontowaniu go na wale kolektor musi zostać obrobiony. Ta operacja jest wykonywana w celu wyeliminowania bicia promieniowego powierzchni lameli nowego kolektora względem wału twornika.

Kolektor najlepiej obrabiać na tokarce za pomocą trzpieni. Ale możesz wykonać tę operację w domu. To prawda, że nie możesz obejść się bez dodatkowego urządzenia. Wideo pomoże ci zrozumieć rowek kolektora.

VIDEO Z reguły uchwyty szczotek na młotach obrotowych są montowane naprzeciw siebie. Ciągła praca szczotek prowadzi do powstawania bruzd na kolektorze, tworzących falistość na powierzchni. Taki rozwój można wyeliminować tylko na tokarce obracając kolektor.

Aby ograniczyć powstawanie rowków na kolektorze, należy spróbować ułożyć szczotkotrzymacze w szachownicę.

Ale należy przeprowadzić czyszczenie rowków między płytkami, ponieważ mikanit, materiał uszczelek między płytkami, jest twardszy niż płytki miedziane i zużywa się mniej. Z biegiem czasu uszczelki mikanitowe zużywają się mniej, a ich wysokość przewyższa wysokość lameli miedzianych.

W celu wyrównania wysokości rowki między lamelami są frezowane, czyli po prostu wbijane.

Frezowanie zrób to sam najlepiej wykonać za pomocą kawałka piły do metalu, zaostrzonej na szerokość rowków kolektora.

Dłutowanie ręczne

Metalowa linijka jest nakładana równolegle do krawędzi rowka, piła jest dociskana do jej krawędzi i ciągnięta z lekkim naciskiem. Rowek jest wyfrezowany na wysokość miedzianej lameli.

Frezowanie rowków kończy się usunięciem reszty materiału szczotką do włosów i fazowaniem skrobakiem wykonanym z pilnika igłowego. Najlepiej szlifować filcem.

Wszelkie frezowanie powinno być zakończone przez rozdrabnianie i przedmuchiwanie powietrzem.

Stan łożysk wpływa również na wielkość wydajności kolektora. Zużyte łożyska prowadzą do zwiększenia bicia komutatora, co z kolei prowadzi do przyspieszonego zużycia szczotek węglowych. Aby wyeliminować bicie kolektora, podejrzane łożyska zaleca się wymienić na nowe.

Przy montażu nowych szczotek węglowych zaleca się ich szlifowanie dla lepszego dopasowania do powierzchni kolektora.

Szczotki węglowe najlepiej wyregulować na własnym okrążeniu. Zakładka to wał, na którym zamocowany jest papier ścierny. Najprostszym sposobem jest wykonanie wału z drzewa o średnicy równej średnicy kolektora, obracając obrabiany przedmiot na tokarce. Metalowy pręt jest włożony ciasno wzdłuż osi wewnątrz wału. Urządzenie jest przymocowane do uchwytu wiertarki elektrycznej, wiertarka jest włączona, a szczotki są doprowadzane do obracającego się szmerglówki.

Regulację należy przeprowadzić ostrożnie, okresowo przykładając szczotki do komutatora wirnika, aby sprawdzić, czy nie ma luzu.

Po przetarciu szczotek do kolektora, przed montażem zaleca się sprawdzenie prawidłowego zamocowania uchwytów szczotek. Uchwyty szczotek są fabrycznie ustawione na neutralne, co minimalizuje iskrzenie na komutatorze. Jeśli nie ma znaków fabrycznych, regulację montażu uchwytów szczotek przeprowadza się poprzez przesuwanie uchwytu szczotek w kierunku przeciwnym do obrotu wirnika, aż do powstania minimalnej iskry.

Szczotki nie powinny zwisać w uchwycie szczotki, ale powinny być mocno dociśnięte do lameli kolektora. Siła docisku regulowana jest sprężynami w uchwycie szczotki.

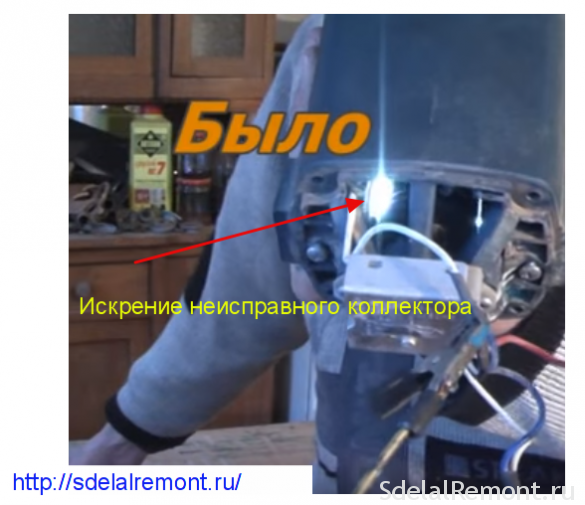

Iskrzenie wadliwego kolektora

Wzrost iskrzenia na kolektorze wirnika może pojawić się z powodu zwarcia twornika, przerwy w cewkach twornika, zwarcia uzwojeń do korpusu twornika. Wszystkie te usterki są eliminowane dopiero po kapitalnym remoncie wirnika.

VIDEO

Kotwica to obracający się zespół dowolnego silnika asynchronicznego. Biorąc pod uwagę, że podczas pracy perforator doświadcza znacznego oporu niszczonego za jego pomocą materiału, obciążenia wirnika często osiągają skrajne wartości. Czasami powodują znaczne zmniejszenie prędkości twornika, co prowadzi do natychmiastowej awarii silnika elektrycznego.

Stabilność kotwy na perforatorze przed spalaniem wynika z jego konstrukcji. Istnieją dwa rodzaje kotew perforatorowych:

Z wirnikiem fazowym.

Z wirnikiem klatkowym.

Zwarte uzwojenie twornika tworzą pręty, które po złożeniu wirnika wchodzą w rowki jego rdzenia. W takim przypadku końce prętów łączy się za pomocą specjalnego pierścienia wirnika. W tej konstrukcji nie ma ruchomych styków, co pozytywnie wpływa na trwałość montażu.

Wadą zwory tej konstrukcji jest ograniczony moment rozruchowy, co w przypadku perforatorów wymaga ograniczenia intensywności użytkowania w początkowym momencie po włączeniu narzędzia. Oczywiście nie można o tym stale pamiętać, dlatego przy nieuważnej obsłudze wiertarki udarowej trwałość silnika klatkowego będzie niska.

Problem rozwiązano instalując silniki elektryczne z wirnikiem klatkowym na wszystkich perforatorach. Liczba biegunów uzwojenia twornika w tym przypadku w pełni odpowiada tym samym parametrom dla stojana, a styki każdej fazy są wyprowadzone na obwód zewnętrzny za pomocą szczotek grafitowo-węglowych. Wymiana szczotek to stosunkowo prosty proces, który można (w przypadku sprzętu nie objętego serwisem gwarancyjnym) wykonać samodzielnie. W pozostałych przypadkach warto skorzystać z usług specjalistów. Często cena za takie usługi wiąże się z koniecznością statycznego i dynamicznego wyważania kotwy na perforatorze, do czego wykorzystuje się specjalną technologię i sprzęt.

Kolejność wykonywania tego rodzaju prac konserwacyjnych jest rozpatrywana na przykładzie dziurkaczy marki Makita, choć nie ma fundamentalnych cech dla podobnego narzędzia innych producentów.

Konieczność wymiany zwory może powstać, gdy młot nie daje wymaganej liczby obrotów, obroty wirnika gwałtownie zwalniają, obserwuje się charakterystyczne iskrzenie i trzaski.

Armatura silnika elektrycznego składa się z następujących części:

element cylindryczny, który tworzą ściśle połączone wytłoczone płyty ze stali elektrotechnicznej o obniżonej zawartości krzemu lub z niskowęglowej stali Armco gatunku EA lub EAA;

wał, na którym zamontowany jest cylinder;

cewki fazowe, których uzwojenia są przesunięte względem siebie o kąt 120°;

pierścienie ślizgowe zamontowane na wale, ale izolowane elektrycznie od niego i od siebie.

Kotwa na perforatorze styka się mechanicznie z kołami zębatymi przekładni perforatora, dlatego do jej ostatecznego odłączenia wystarczy odczepić zespół od ślimaka znajdującego się na wale wirnika.

Kontrola zaczyna się od zewnętrznego oględzin płyt kolektora: nie powinny mieć śladów sadzy i rys.W takim przypadku szczotki silnika są uważane za sprawne i nie można ich wymienić.

Powolny obrót zwory na młotowiertarce może być spowodowany zanieczyszczeniem podkładki przeciwpyłowej łożyska, w którym to przypadku jest ona usuwana z obudowy i dokładnie myta rozpuszczalnikiem technicznym. Dopuszczalne ciecze są zwykle wymienione przez producenta w instrukcji wiertarki udarowej. Konieczne jest oczyszczenie nie tylko zewnętrznej, ale także wewnętrznej powierzchni podkładki ochronnej.

Pomimo tego, że zewnętrzne uzwojenie twornika ma również ochronę przed kurzem, warto zbadać stan przewodów uzwojenia, a do oczyszczenia ich powierzchni można użyć zwykłego odkurzacza.

Tester sprawdza integralność kolektora. Zgodnie z dostępnym obwodem elektrycznym narzędzia sprawdzane są wszystkie elementy obwodu elektrycznego dziurkacza. W przypadku zwarcia należy wymienić twornik. W przypadku narzędzia długoterminowego cena wydania zależy od modelu perforatora: możliwe jest, że warsztat gwarancyjny nie przyjmie perforatora określonej marki do naprawy, a prośba o wymagany model kotwy będzie musiała zostać być wysyłane do magazynów producenta.

Jeżeli niestabilna praca perforatora była spowodowana jedynie zanieczyszczeniem jego ruchomych części, to po dokładnym oczyszczeniu zespół montuje się w odwrotnej kolejności. W takim przypadku należy upewnić się, że kontakt uzębienia ze ślimakiem przekładni jest całkowity, a pierścień przeciwpyłowy całkowicie zakrywa zewnętrzną obudowę łożyska.

Doświadczony mistrz domu w sprawach elektrotechniki jest w stanie samodzielnie naprawić kotwicę na perforatorze. Rozpocznij pracę od zidentyfikowania problemu. W przypadku zerwania lub zwarcia zwojów uzwojenia twornika przyczynę „ciszy” perforatora lub powolnego obrotu jego wirnika (któremu towarzyszy intensywne iskrzenie na całym obwodzie) można łatwo ustalić za pomocą tester. Konsekwencją zamknięcia części zwojów uzwojenia jest iskrzenie, a także próba obracania twornika perforatora w różnych kierunkach. Jeśli iskrzenie ma charakter pojedynczej, ale długiej iskry, przyczyną jest przerwanie drutu lub słaby kontakt z samym kolektorem.

Przy sprawdzaniu warto również sprawdzić możliwość awarii na korpusie kotwy. Przy pomiarze rzeczywistych wartości rezystancji uzyskane wartości nie powinny być mniejsze niż kilka omów.

VIDEO Podczas rozwoju łożyska perforatora możliwa jest znaczna nierównowaga osi obrotu zwory podczas pracy perforatora. Ta usterka jest diagnozowana po nieustaleniu awarii zwojów uzwojenia. Aby to zrobić, musisz podłączyć dziurkacz do reostatu i płynnie zwiększyć napięcie do wartości nominalnej. Jeżeli podczas diagnostyki zmienia się ton silnika elektrycznego i wzrastają drgania twornika, konieczne jest wyważenie wirnika.

Ponieważ przewinięcie kotwicy w domu jest prawie niemożliwe, zaleca się skorzystanie z usług wyspecjalizowanych warsztatów. Cena przewijania kotwy do dziurkacza w większości modeli (od Bosch, DeWalt, Makita itp.) zależy od mocy narzędzia i jego wydajności (domowe lub profesjonalne). Jeśli moc napędu nie przekracza 1000 W, usługa będzie kosztować 1000 ... 1200 rubli, w przypadku napędu o mocy do 1500 W - 1500 ... 1600 rubli, a w przypadku mocniejszych młotów obrotowych - do 2500 rubli. Kompleksowe usługi naprawcze (na przykład wymiana łożysk) mogą kosztować 3500 ... 4000 rubli. Jednocześnie diagnostyka usterek w większości warsztatów jest bezpłatna.

VIDEO

zapach spalenizny;

pojawienie się nienaturalnych dodatkowych dźwięków;

niestabilna praca lub zmniejszona wydajność dziurkacza.

Jeśli wystąpi przynajmniej jeden z powyższych punktów, powinieneś natychmiast przerwij pracę - Twoja wiertarka udarowa wymaga naprawy. Ale zanim zaczniesz samodzielnie rozwiązywać problemy z dziurkaczem, musisz poradzić sobie z jego wewnętrzną strukturą.

VIDEO

Z silnikiem zamontowanym poziomo.

Z silnikiem pionowym.

Pod wszystkimi innymi względami wszystkie szczegóły perforatora są w zasadzie podobne.

Perforator składa się z dwóch części: elektrycznej i mechanicznej.

Urządzenie sterujące silnikiem.

Przycisk start i stop.

Elementy tłumiące zakłócenia (kondensatory, dławiki);

Kabel zasilający.

W niektórych modelach przełącznik jest połączony z urządzeniem sterującym.

Niektóre modele mogą być wyposażone w dodatkowe części:

przełącznik trybu;

odkurzacz;

limit głębokości;

inny.

VIDEO

Przed przystąpieniem do naprawy urządzenie należy zdemontować. Każdy model ma swoje własne niuanse demontażu. Ale w większości przypadków każdy model składa się z dwóch części : przednia i tylna połówka połączone śrubami. Przed ich odkręceniem musisz wyjąć wkład. W niektórych modelach wkładu nie można wyjąć.

VIDEO

Awarie mogą być również dwojakiego rodzaju: związane z elektryczną częścią perforatora i awariami mechanicznymi.

Może to być spowodowane zerwanym drutem. Bardzo często linka pęka w pobliżu samego uchwytu.

Wymień cały kabel lub skróć jego część w miejscu, w którym nastąpiła przerwa. Jeśli szczelina pojawiła się gdzieś pośrodku, zdejmij ją z izolacji, połącz części, ostrożnie zaizoluj przewód.

Słaby kontakt elementów spustowych.

Taka awaria może wystąpić z powodu utlenienia lub wypalenia styków.

Wyczyść elementy lub wymień na nowe.

Złamanie mechanizmu gaśniczego.

Z dużego obciążenia części tego mechanizmu po prostu się wypalają.

możesz podłączyć silnik bezpośrednio; , ale należy zauważyć, że przy tej metodzie rozwiązywania problemów zużycie silnika wzrasta kilkakrotnie. Najlepiej stosować go tylko w skrajnych przypadkach.

Wypalenie UUD. Nie ma opcji - musisz zmienić mechanizm.

Zerwane uzwojenie. Taka awaria prawdopodobnie nie zostanie naprawiona. Potrzebujesz przewijania.

Iskry mogą być spowodowane tym, że szczotki nie przylegają ściśle do armatury. Taki Problem występuje z dwóch powodów : szczotki są zużyte lub szczotki są wilgotne w wyniku przedostawania się wilgoci do wnętrza korpusu szczotki.

Włóż nowe pędzle lub wysusz je i wyczyść drobnoziarnistym papierem ściernym.

VIDEO

Może to również wskazywać na utlenienie kotwy spowodowane wnikaniem wilgoci.

Oczyść kotwicę. Ważny wykonaj tę procedurę ostrożnie. aby nie uszkodzić uzwojenia.Najlepiej nadaje się do tego gumka lub wacik zwilżony alkoholem.

Sprawdź wzrokowo wszystkie elementy. Jeśli problem tkwi w szczotkach, wymień je, jeśli silnik się zaciął, napraw problem (opis w opisie uszkodzenia mechanicznego poniżej).

Przy uszkodzeniach mechanicznych jest to trochę trudniejsze: dziurkacz składa się z wielu części, więc może nie być możliwe natychmiastowe ustalenie przyczyny awarii. Główna rzecz, dokładnie wizualnie sprawdź wszystkie szczegóły , a po zidentyfikowaniu awarii ostrożnie ją wyeliminuj. Oto główne możliwe uszkodzenia, które możesz naprawić samodzielnie.

Urządzenie włącza się, ale nie uderza.

Przełącznik. Większość urządzeń jest wyposażona w przełączniki trybu. Ten mechanizm jest podatny na awarie. Jeśli młotek przestał uderzać, przyczyną są najprawdopodobniej zużyte palce przełącznika. W trakcie pracy są w ciągłym kontakcie z obracającymi się częściami a to prowadzi do zużycia.

Proces zatrzasku, który trzyma go w obudowie skrzyni biegów, został przerwany, co przyczynia się do spontanicznego przełączania trybów. Nie możesz zmienić zatrzasku, jeśli ten problem Ci nie przeszkadza, dziurkacz nadal będzie działał.

Wymień przełącznik. Ale jeśli nie ma odpowiedniego przełącznika, a pracy nie można zatrzymać, można obrócić zużytą część o 180 stopni i można kontynuować pracę.

VIDEO

Zmieniaj smar dwa razy w roku.

Raz na sześć miesięcy badanie profilaktyczne szczotek.

Dokładne czyszczenie za każdym razem po pracy.

Przed rozpoczęciem pracy nasmaruj tylną część wiertła lub dłuta, aby zmniejszyć obciążenie udaru.

Jeśli stempel przestał działać normalnie lub nastąpiła awaria, przeczytaj instrukcje i dokładnie je sprawdź. Zanim zaczniesz naprawiać własne ręce, naprawdę oceń swoje możliwości. Jeśli jesteś pewien, spróbuj sam to naprawić, w przeciwnym razie, jeśli masz wątpliwości, lepiej skontaktować się ze specjalistą. I pamiętaj, że już naprawione mechanizmy nie podlegają gwarancji i niechętnie są zabierane przez centra serwisowe do naprawy.

VIDEO

Kotwica szlifierki jest bardziej narażona na obciążenia termiczne, mechaniczne i elektromagnetyczne niż wszystkie węzły. Dlatego jest częstą przyczyną awarii narzędzia, a co za tym idzie często wymaga naprawy. Jak sprawdzić kotwicę pod kątem wydajności i naprawić element własnymi rękami - w naszym artykule.

Zwora silnika szlifierki kątowej jest przewodzącym uzwojeniem i obwodem magnetycznym, do którego wciśnięty jest wałek obrotowy. Z jednej strony ma zębatkę napędową, z drugiej kolektor z lamelami. Obwód magnetyczny składa się z rowków i miękkich płytek pokrytych lakierem do izolacji od siebie.

W rowkach, zgodnie ze specjalnym schematem, układane są dwa przewody uzwojenia kotwicy. Każdy przewodnik to pół cewki, której końce są połączone parami na lameli. Początek pierwszego zwoju i koniec ostatniego leżą w tym samym rowku, więc są zamknięte na jednej blaszce.

Rodzaje uskoków kotwic:

Przebicie izolacji do ziemi to zwarcie uzwojenia na metalowej obudowie wirnika. Występuje w wyniku zniszczenia izolacji.

Lutowanie wyprowadzeń kolektora.

Nierównomierne zużycie kolektora.

Jeśli twornik jest uszkodzony, silnik się przegrzewa, izolacja uzwojenia jest stopiona, zwoje są zwarte. Styki łączące uzwojenie twornika z płytami kolektora są lutowane. Zasilanie zostaje odcięte, a silnik przestaje działać.

naocznie;

multimetr;

żarówka;

urządzenia specjalne.

Przed zabraniem urządzenia do diagnostyki sprawdź kotwicę. Może być uszkodzony.Jeśli okablowanie zostanie stopione, spalony lakier izolacyjny pozostawi czarne ślady lub specyficzny zapach. Widać wygięte i pogniecione cewki lub cząstki przewodzące, takie jak pozostałości lutowia. Cząsteczki te powodują zwarcie między zwojami. Lamele mają zakrzywione krawędzie, zwane kogucikami, które łączą się z uzwojeniem.

Z powodu naruszenia tych kontaktów lamele wypalają się.

Inne uszkodzenia kolektora: podniesione, zużyte lub spalone płyty. Grafit ze szczotek może gromadzić się między lamelami, co również wskazuje na zwarcie.

Wygięte płyty rozdzielacza

Ustaw rezystancję na 200 omów. Podłącz sondy urządzenia do dwóch sąsiednich listew. Jeśli opór między wszystkimi sąsiednimi płytami jest taki sam, uzwojenie działa. Jeśli rezystancja jest mniejsza niż 1 om i bardzo bliska zeru, między zwojami występuje zwarcie. Jeśli opór jest dwa lub więcej razy wyższy od średniej, następuje przerwa w zwojach uzwojenia. Czasami podczas przerwy opór jest tak duży, że urządzenie znika z wagi. Na multimetrze analogowym strzałka przesunie się całkowicie w prawo. A na cyfrowym niczego nie pokaże.

Diagnostyka uzwojenia twornika za pomocą multimetru

VIDEO

Jeśli nie masz testera, użyj żarówki 12 V o mocy do 40 watów.

Weź dwa przewody i podłącz je do lampy.

Zrób przerwę na przewodzie ujemnym.

Podłącz napięcie do przewodów. Przymocuj końce szczeliny do płyt kolektora i przewiń go. Jeśli światło świeci bez zmiany jasności, nie ma zwarcia.

Wykonaj test zwarciowy. Podłącz jeden przewód do lameli, a drugi do żelazka wirnika. Następnie z wałem. Jeśli kontrolka się świeci, oznacza to awarię uziemienia. Uzwojenie zamyka się do obudowy wirnika lub wału.

Ta procedura jest podobna do diagnostyki za pomocą multimetru.

Istnieją kotwy, które nie pokazują przewodów podłączonych do kolektora z powodu wypełnienia nieprzezroczystą masą lub bandażem. Dlatego trudno jest określić komutację na kolektorze w odniesieniu do szczelin. Pomoże w tym wskaźnik zwartych zwojów.

To urządzenie jest małe i łatwe w obsłudze.

Najpierw sprawdź, czy kotwica nie ma pęknięć. W przeciwnym razie wskaźnik nie będzie w stanie wykryć zwarcia. Aby to zrobić, użyj testera, aby zmierzyć opór między dwiema sąsiednimi listwami. Jeśli opór co najmniej dwukrotnie przekroczy średnią, następuje przerwa. Jeśli nie ma przerwy, przejdź do następnego kroku.

Pokrętło oporu pozwala wybrać czułość urządzenia. Posiada dwa światła: czerwone i zielone. Ustaw regulator tak, aby zapaliło się czerwone światło. Na korpusie wskaźnika znajdują się dwa czujniki w postaci białych kropek, znajdujące się w odległości 3 centymetrów od siebie. Przymocuj wskaźnik z czujnikami do uzwojenia. Powoli obracaj kotwicę. Jeśli zapali się czerwona lampka, oznacza to zwarcie.

VIDEO

Tester twornika określa obecność zwarcia międzyzwojowego uzwojenia. Cewka indukcyjna to transformator, który ma tylko uzwojenie pierwotne, a w rdzeniu wycięta jest szczelina magnetyczna.

Schemat sprawdzania kotwic

Gdy w tę szczelinę włożymy wirnik, jego uzwojenie zaczyna działać jako uzwojenie wtórne transformatora. Włącz urządzenie i umieść metalową płytkę, taką jak metalowa linijka lub brzeszczot do metalu, na kotwie. W przypadku zwarcia międzyzwojowego płytka wibruje lub zostanie namagnesowana na korpusie twornika z powodu miejscowego przesycenia żelaza. Obróć kotwę wokół osi, przesuwając płytkę tak, aby leżała na różnych obrotach. Jeśli nie ma zwarcia, płyta będzie się swobodnie poruszać wzdłuż wirnika.

VIDEO

Z powodu kotwicy dochodzi do jednej trzeciej awarii śrubokręta. Przy codziennej intensywnej eksploatacji usterki mogą wystąpić już w ciągu pierwszych sześciu miesięcy, na przykład, jeśli szczotki nie zostaną wymienione na czas. Przy delikatnym użyciu śrubokręt wytrzyma rok lub dłużej.

Kotwicę można uratować, jeśli równowaga nie zostanie zakłócona. Jeśli podczas pracy urządzenia słychać przerywany szum i występują silne wibracje, jest to naruszenie równowagi. Ta kotwica wymaga wymiany. I możesz naprawić uzwojenie i kolektor. Małe zwarcia są eliminowane. Jeśli znaczna część uzwojenia jest uszkodzona, można je przewinąć. Zużyte i mocno uszkodzone lamele należy obrabiać mechanicznie, przedłużać lub lutować. Ponadto nie powinieneś podejmować się naprawy kotwicy, jeśli nie jesteś pewien swoich możliwości. Lepiej go wymienić lub zabrać do warsztatu.

Z biegiem czasu na kolektorze dochodzi do zużycia szczotek. Aby się go pozbyć, potrzebujesz:

Kolektor obrócić za pomocą frezów do toczenia wzdłużnego, czyli frezów przelotowych.

Pamiętaj o oczyszczeniu wirnika z wiórów, aby nie doszło do zwarcia.

VIDEO

Przed demontażem twornika zapisz lub narysuj kierunek uzwojenia. Może być lewy lub prawy. Aby to poprawnie określić, spójrz na koniec kotwy od strony kolektora. Załóż rękawiczki, weź ostre przecinaki do drutu lub piłę do metalu. Usuń końce uzwojenia. Kolektor wymaga oczyszczenia, ale nie ma konieczności jego wyjmowania. Ostrożnie, nie uszkadzając izolatorów szczelinowych, wybij pręty pozostałych części uzwojenia młotkiem i metalowym dłutem.

VIDEO

Pilnikiem, nie uszkadzając folii izolacyjnych, usuń resztki impregnatu. Policz przewody w rowku. Oblicz liczbę zwojów w przekroju i zmierz średnicę drutu. Narysuj schemat. Wytnij tekturowe rękawy do izolacji i włóż je w rowki.

VIDEO

Po nawinięciu zgrzej wnioski sekcji za pomocą kogucików kolektora. Teraz sprawdź uzwojenie testerem i wskaźnikiem zwarcia. Zacznij pić.

Po upewnieniu się, że nie ma problemów, wyślij armaturę do piekarnika elektrycznego, aby się rozgrzała, aby uzyskać lepszy przepływ żywicy epoksydowej.

Po rozgrzaniu umieść kotwę na stole pod kątem, aby lepiej rozłożyć się na drutach. Nałóż żywicę na przód i powoli przekręć kotwicę. Kropl, aż klej pojawi się na przeciwległej przedniej części.

Suszenie kotew na powietrzu przed polimeryzacją

Pod koniec procesu lekko obrobić kolektor. Wyważ kotwę za pomocą wyważania dynamicznego i szlifierki. Teraz obróć wykończenie na łożysku. Konieczne jest oczyszczenie rowków między lamelami i wypolerowanie kolektora. Wykonaj ostateczną kontrolę pod kątem rozpięć i szortów.

Cechą charakterystyczną uzwojenia szlifierek kątowych z regulowaną prędkością jest to, że wirnik jest nawinięty z rezerwą mocy. Gęstość prądu wpływa na liczbę obrotów. Przekrój drutu jest zawyżony, a liczba zwojów zaniżona.

Jeśli awaria izolacji była niewielka i ją znalazłeś, musisz oczyścić to miejsce z sadzy i sprawdzić rezystancję. Jeśli jego wartość jest normalna, zaizoluj przewody azbestem. Z góry kapać szybkoschnącym klejem typu „Supermoment”. Przesiąka przez azbest i dobrze zaizoluje drut.

Jeśli nadal nie znalazłeś miejsca uszkodzenia izolacji, spróbuj ostrożnie zaimpregnować uzwojenie impregnującym lakierem elektroizolacyjnym. Izolacja dziurkowana i nieprzebita zostanie zaimpregnowana tym lakierem i stanie się mocniejsza. Wysuszyć kotwę w piecu gazowym w temperaturze około 150 stopni. Jeśli to nie pomoże, spróbuj przewinąć uzwojenie lub zmienić kotwicę.

Lamele montowane są na plastikowej podstawie. Można je wymazać do samego rdzenia. Pozostają tylko krawędzie, do których pędzle nie sięgają.

Taki kolektor można przywrócić przez lutowanie.

Z miedzianej rury lub płyty wytnij wymaganą liczbę lameli na wymiar.

Po oczyszczeniu kotwy z resztek miedzi, lutuj zwykłą cyną i kwasem lutowniczym.

Po przylutowaniu wszystkich lameli wykonaj szlifowanie i polerowanie. Jeśli nie masz tokarki, użyj wiertarki lub śrubokręta. Włóż wał twornika do uchwytu. Najpierw szlifuj pilnikiem. Następnie wypoleruj papierem ściernym zerowym. Nie zapomnij wyczyścić rowków między lamelami i zmierzyć opór.

Nie ma całkowicie uszkodzonych listew.Aby je przywrócić, konieczne jest dokładniejsze przygotowanie. Delikatnie obrobić kolektor, aby wyczyścić płyty.

Uszkodzona płyta kolektora

Rozbudowujemy miejsce wiertarką

Jeśli kolektor był całkowicie zużyty, to po lutowaniu wytrzyma nie dłużej niż miesiąc aktywnego użytkowania. I nie do końca uszkodzone płyty po takiej naprawie wytrzymują kilka wymian szczotek i nie są lutowane.

Odzyskana miedź jest bardzo twarda. Życie kolekcjonera jest jak nowe. Galwanizację można zastosować do przywrócenia zarówno całkowicie zużytego kolektora, jak i częściowo uszkodzonych płyt.

Każdy, kto kiedykolwiek miał do czynienia z wiertarką udarową wie, jak trudne są warunki jej pracy. Dlatego naprawa dziurkacza „zrób to sam” jest tak popularną prośbą w Internecie. A dzisiaj powiemy ci absolutnie wszystko, co wiąże się z naprawą tego narzędzia.

Niewątpliwie posiadacze tak drogiego sprzętu chcą, aby ich urządzenia były wysokiej jakości, aby wykonywały swoją pracę w 100%. Przede wszystkim prawidłowe użycie narzędzia uchroni Cię przed poważnymi uszkodzeniami, o których porozmawiamy nieco później. I oczywiście terminowa naprawa urządzenia. Jednocześnie każda drobna awaria powinna już być powodem do niepokoju i przygotowania do naprawy.

Tak więc takie „latarnie” mogą być:

Niestabilna praca perforatora w trybie pracy;

Pojawienie się dziwnych dźwięków po włączeniu uderzenia;

Zapach spalenizny;

Perforator nie uderza młotkiem, chociaż nie ma ku temu wyraźnych powodów.

Jak tylko coś takiego stanie się z twoim sprzętem, to czas na naprawy. Jak każda podobna praca, wymaga uwagi, zrozumienia przyczyny awarii i umiejętności radzenia sobie z nią. Pierwszym krokiem w naprawie jest rozłożenie narzędzia na części. Dla wielu nawet ten etap powoduje trudności, dlatego konieczne jest poznanie wszystkich niuansów - jak, co i dlaczego!

VIDEO

Wyobraź sobie, że Twoje narzędzie nagle przestało działać lub pilnie potrzebujesz wymienić jakąś wadliwą część. Najprostszym sposobem jest zabranie wiertarki udarowej do serwisu w celu naprawy, ale wymaga to czasu, co oznacza, że na pewien czas wstrzyma pracę. Ale jeśli wiesz, jak zdemontowane jest urządzenie, znacznie łatwiej będzie ci wykonać resztę pracy. Ponadto doprowadzi to do znacznych oszczędności kosztów, ponieważ nie będzie konieczne wydawanie pieniędzy na opłacenie usług warsztatów naprawczych.

Instrukcja demontażu narzędzia:

Zaczynamy pracę, zaczynając od górnego węzła: najpierw usuwamy gumową końcówkę, potem - podkładkę, sprężynę, kulkę kończy pracę.

Po wyjęciu kuli odkręć śruby mocujące korpus, zdejmij osłonę z uchwytu, jeśli jest, i na koniec odłącz przewody stojana.

Wyjmij uchwyt szczotki.

Kolejnym etapem jest oddzielenie skrzyni biegów od obudowy, aż do powstania szczeliny. To dzięki niemu usuniemy przełącznik.

Następnie korpus dziurkacza jest umieszczany pionowo, mocowany za pomocą imadła, a wszystkie jego części są ostrożnie usuwane z urządzenia.

Bez względu na to, jaka awaria Cię czeka, wyczyść obudowę - czasami brud i kurz uniemożliwiają normalne działanie urządzenia.

VIDEO

Do naprawy urządzenia takiego jak dziurkacz należy być jak najlepiej przygotowanym, co ograniczy do minimum koszty finansowe i robociznę. Nieźle, jeśli jesteś mniej lub bardziej zaznajomiony z konstrukcją dziurkacza, wiesz z jakich części i zespołów się składa, co pozwoli Ci szybko wymienić zepsutą część. Najczęściej naprawa perforatora sprowadza się do banalnej wymiany elementów „latających”, do których należą:

Kotwica;

pędzle;

koła zębate;

przystawki;

Namiar;

Kable do podłączenia do sieci;

Przełączniki.

Warto zauważyć, że najłatwiej jest naprawić lekkie narzędzia, biorąc pod uwagę, że taka wiertarka udarowa doskonale nadaje się do prac budowlanych w domu. . Ale awarie poważniejszego sprzętu są znacznie trudniejsze i tylko profesjonalni rzemieślnicy mogą sobie z nimi poradzić. W każdym razie, bez względu na klasę narzędzia, które Cię interesuje, znajdź model z odkurzaczem - to urządzenie pozwoli Ci zaoszczędzić czas na sprzątaniu, a także sprawi, że Twoja praca będzie bezpieczniejsza, ponieważ zmniejsza ilość kurzu.

Innym problemem jest awaria uzwojeń, przewijanie twornika i rozrusznika, które również powstają z powodu kurzu. Naprawa polega na dokładnym oczyszczeniu i wymianie tych części, których nie można naprawić. Jednak „zapobieganie” jest bardziej niezawodną metodą. Aby to zrobić, musisz co dwa tygodnie czyścić urządzenie, impregnować lakierem lub smarem. Nawiasem mówiąc, wybór smaru musi być ostrożny. Tak, jest kilka zasad. Po pierwsze, lepiej kupić rozwiązanie tego samego producenta (Bosch, Makita, Enkor ), jako sam perforator, w tym przypadku olej lub lakier idealnie wpasują się w jego skład. Jeśli nie masz pod ręką takiego składu, olej do silników Diesla jest dla Ciebie idealny.

Drugą najczęstszą przyczyną pękania jest zużycie szczotek, bez względu na to, ile kosztuje Twoje narzędzie - nawet najdroższe modele są podatne na ten problem. Bardzo łatwo je wymienić: wybijamy wybijak według powyższego schematu, znajdujemy zużyte pędzle i wkładamy na ich miejsce nowe. Trzeba tylko poprawnie określić, który z nich najlepiej zastosować: węgiel, grafit czy węgiel-grafit. Tak więc grafitowe mają długą żywotność, jednak ze względu na twardość materiału może ucierpieć kolektor. Elementy karbonowe mają krótką żywotność, ale mają wysokiej jakości kontakt z innymi częściami perforatora. Zakup trzeciej opcji jest uważany za optymalny i niedrogi.

Występują problemy z elementami mechanicznymi urządzenia. Każdy model jest wyposażony w tryby przełączania, które często zawodzą, zwłaszcza na tanich urządzeniach. Algorytm pracy jest taki sam - demontujemy dziurkacz, znajdujemy zepsute części, wymieniamy je. Najważniejsze jest, aby kupić przedmioty odpowiednie dla tego modelu. Podobny problem często „nawiedza” naboje poddane maksymalnemu obciążeniu. Przede wszystkim chroń je przed kurzem i brudem myjąc elementy smarem. Ale jeśli kartridż nadal jest uszkodzony, nie będziemy mieli innego wyjścia, jak to zmienić.

VIDEO

Wideo (kliknij, aby odtworzyć).

Teraz wiesz, jak naprawić wiertarkę udarową i widzisz, że większość awarii sprowadza się do prostego czyszczenia lub wymiany wadliwych części. Ale jeśli zdemontowałeś narzędzie i nie ma widocznych powodów, lepiej zabrać urządzenie do centrum serwisowego - specjaliści szybko znajdą przyczynę i ją wyeliminują.