W szczegółach: naprawa armatury silnika zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Zawartość

W wielu urządzeniach gospodarstwa domowego i projektach domowych jako napęd stosuje się maszyny elektryczne małej mocy. Pomimo wysokiej niezawodności silników elektrycznych, ich awaria z wielu powodów nie jest rzadkością. Biorąc pod uwagę stosunkowo wysoki koszt tych urządzeń, bardziej praktyczna jest ich naprawa niż ich wymiana. Sugerujemy rozważenie możliwości przewijania silników elektrycznych w domu.

Z reguły w życiu codziennym stosuje się komutatorowe silniki prądu stałego i bezszczotkowe asynchroniczne silniki prądu przemiennego. Rozważymy naprawę tych napędów. Informacje o zasadzie działania i cechach konstrukcyjnych maszyn asynchronicznych i komutatorowych można znaleźć na naszej stronie internetowej.

Jeśli chodzi o napędy synchroniczne, praktycznie nie są one używane w życiu codziennym, dlatego temat ten nie jest poruszany w tej publikacji.

Problemy z dowolnym typem silnika mogą mieć charakter mechaniczny lub elektryczny. W pierwszym przypadku silne wibracje i charakterystyczny hałas mogą wskazywać na awarię, z reguły oznacza to problemy z łożyskiem (zwykle w pokrywie końcowej). Jeśli usterka nie zostanie wyeliminowana na czas, wał może się zaciąć, co nieuchronnie doprowadzi do awarii uzwojeń stojana. W takim przypadku zabezpieczenie termiczne wyłącznika może nie mieć czasu na działanie.

| Wideo (kliknij, aby odtworzyć). |

Z praktyki wynika, że w 90% awarii maszyn asynchronicznych występują problemy z uzwojeniem stojana (obwód otwarty, zwarcie międzyzwojowe, zwarcie w obudowie). W takim przypadku zwarta kotwa z reguły pozostaje w stanie roboczym. Dlatego nawet przy mechanicznym charakterze uszkodzenia, konieczne jest sprawdzenie części elektrycznej.

W większości przypadków problem można wykryć po jego wyglądzie i charakterystycznym zapachu (patrz rysunek 1). Jeżeli usterki nie da się ustalić empirycznie, przystępujemy do diagnostyki, która rozpoczyna się wezwaniem ciągłości do otwarcia. Jeśli takowy zostanie znaleziony, silnik jest rozbierany (proces ten zostanie opisany osobno) i przeprowadzana jest dokładna kontrola połączeń. Gdy wada nie zostanie wykryta, można stwierdzić pęknięcie jednej z cewek, co wymaga przewinięcia.

Jeśli ciągłość nie wykazała przerwy, należy przystąpić do pomiaru rezystancji uzwojeń, biorąc pod uwagę następujące niuanse:

- rezystancja izolacji cewek w stosunku do obudowy powinna mieć tendencję do nieskończoności;

- w przypadku napędu trójfazowego uzwojenia muszą wykazywać tę samą rezystancję;

- w przypadku maszyn jednofazowych rezystancja cewek rozruchowych przekracza odczyty uzwojeń roboczych.

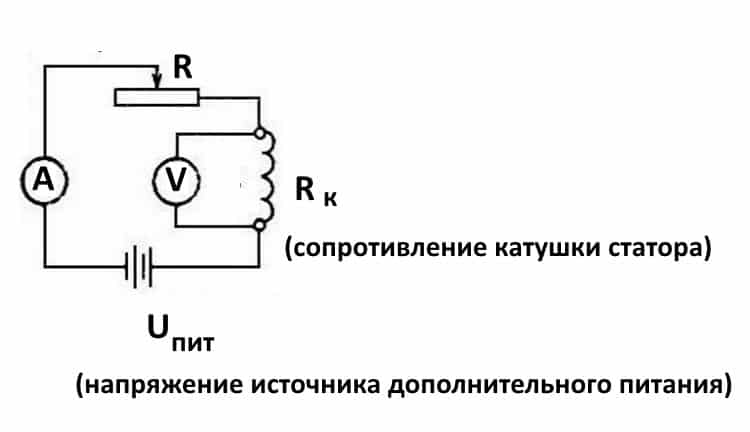

Dodatkowo należy pamiętać, że rezystancja cewek stojana jest dość niska, więc nie ma sensu używać do jej pomiaru urządzeń o niskiej klasie dokładności, takich jak większość multimetrów. Sytuację można skorygować, montując prosty obwód na potencjometrze z dodatkiem dodatkowego źródła zasilania, takiego jak akumulator samochodowy.

Procedura pomiaru wygląda następująco:

- Cewka napędowa jest podłączona do obwodu pokazanego powyżej.

- Potencjometr ustawia prąd na 1 A.

- Rezystancję cewki oblicza się według wzoru: , gdzie RDO i TyPETE zostały opisane na rysunku 2.R to rezystancja potencjometru, to spadek napięcia na mierzonej cewce (pokazany przez woltomierz na schemacie).

Warto również porozmawiać o technice, która pozwala określić lokalizację zamknięcia turn-to-turn. Odbywa się to w następujący sposób:

Stojan uwolniony z wirnika jest podłączony poprzez transformator do zmniejszonego zasilania, po umieszczeniu na nim stalowej kulki (np. z łożyska). Jeśli cewki pracują, kulka będzie się cyklicznie poruszać po wewnętrznej powierzchni bez zatrzymywania się. Jeśli jest zwarcie między zwojami, to „przykleja się” do tego miejsca.

Ten typ maszyny elektrycznej jest bardziej podatny na awarie mechaniczne. Na przykład wycieranie szczotek lub zatykanie styków kolektora. W takich sytuacjach naprawy sprowadzają się do czyszczenia mechanizmu stykowego lub wymiany szczotek grafitowych.

Testowanie części elektrycznej sprowadza się do sprawdzenia rezystancji uzwojenia twornika. W tym przypadku sondy urządzenia do dwóch sąsiednich styków (lameli) kolektora, po wykonaniu odczytów, pomiar wykonywany jest dalej po okręgu.

Wyświetlana rezystancja powinna być w przybliżeniu taka sama (biorąc pod uwagę błąd instrumentu). Jeśli obserwuje się poważne odchylenie, oznacza to, że występuje zwarcie międzyzwojowe lub obwód otwarty, dlatego konieczne jest przewinięcie.

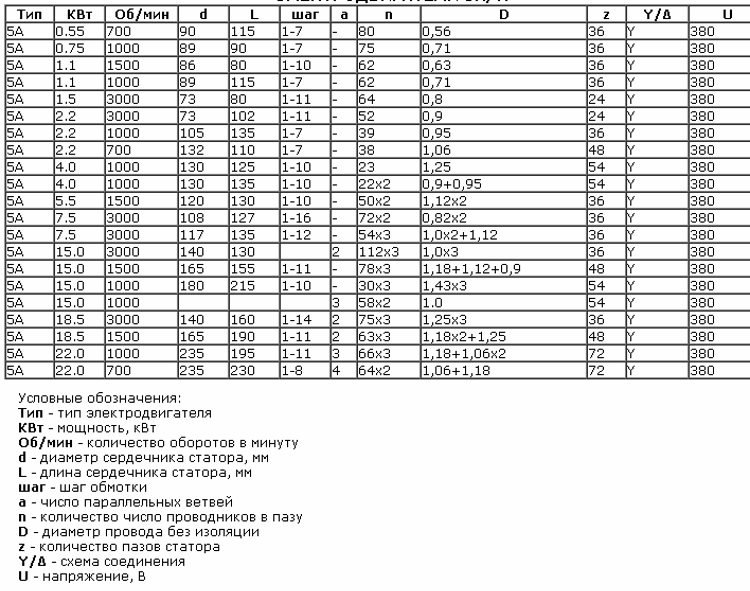

Są to dane referencyjne, więc najbardziej wiarygodnym sposobem uzyskania tych informacji jest skorzystanie z odpowiednich źródeł. Dane te można również podać w paszporcie produktu.

W sieci można znaleźć wskazówki, w których zaleca się ręczne przeliczanie zwojów i mierzenie średnicy drutu podczas przewijania. To strata czasu. Znacznie łatwiej i pewniej przy oznaczeniu silnika można znaleźć wszystkie niezbędne informacje, które wskażą następujące parametry:

- wydajność znamionowa (napięcie, moc, pobór prądu, prędkość itp.);

- liczba przewodów na jedno gniazdo;

- Ø drut (z reguły izolacja nie jest brana pod uwagę w tym wskaźniku);

- informacje o zewnętrznej i wewnętrznej średnicy stojana;

- liczba rowków;

- z jakim krokiem wykonywane jest uzwojenie;

- wymiary wirnika itp.

Poniżej fragment tabeli z danymi uzwojenia dla maszyn elektrycznych typu 5A.

Należy od razu ostrzec, że bez specjalnego sprzętu i umiejętności pracy nawijanie cewek najprawdopodobniej będzie bezużytecznym ćwiczeniem. Z drugiej strony doświadczenie negatywne to także doświadczenie. Zrozumienie złożoności procesu jest najlepszym wyjaśnieniem jego kosztów.

Podajemy algorytm działań dla maszyn asynchronicznych, wygląda on następująco:

- Odłącz napęd od sieci (380 lub 220 V).

- Demontaż silnika elektrycznego z konstrukcji, w której został zainstalowany.

- Zdejmij tylną osłonę wentylatora chłodzącego.

- Demontujemy wirnik.

- Odkręcamy mocowanie zaślepek, a następnie je usuwamy. Wskazane jest rozpoczęcie od części przedniej, po jej zdemontowaniu wirnik bez problemu „wyjdzie” z tylnej osłony.

- Wyciągamy wirnik.

Proces ten można znacznie ułatwić, jeśli użyjesz specjalnego urządzenia - ściągacza. Z jego pomocą łatwo można uwolnić wał silnika z koła pasowego lub przekładni, a także zdjąć osłony końcowe.

Nie podamy instrukcji dotyczących demontażu silnika kolektora, ponieważ nie jest on szczególnie inny. Budowę tego typu maszyny elektrycznej można znaleźć na naszej stronie internetowej.

Sekwencja działań jest następująca:

- Za pomocą noża usuń zapięcia bandaża i powłokę izolacyjną z połączeń przewodów. Niektóre instrukcje zalecają naprawienie schematu okablowania, na przykład przez zrobienie zdjęcia. Nie ma to szczególnego sensu, ponieważ jest to informacja referencyjna i nie jest problemem rozpoznanie jej po marce silnika.

- Za pomocą dłuta strącamy wierzchołki drutów z każdego końca stojana.

- Rowki uwalniamy za pomocą stempla o odpowiedniej średnicy.

- Stojan oczyszczamy z brudu, sadzy, lakieru impregnacyjnego.

Na tym etapie zalecamy zatrzymanie się, podniesienie kadłuba i zabranie go do ekspertów. Samodzielny demontaż obniży koszty prac konserwatorskich. Jak wspomniano powyżej, przewijanie cewek jest dość trudne bez specjalnego sprzętu. Aby zrozumieć złożoność procesu, opisujemy jego technologię, która ułatwi wybór.

Proces składa się z następujących kroków:

- Montaż izolatorów w każdym rowku (tulei).

- Grubość materiału i jego właściwości są wybierane z książki referencyjnej.

- Dane uzwojenia są określane przez markę silnika.

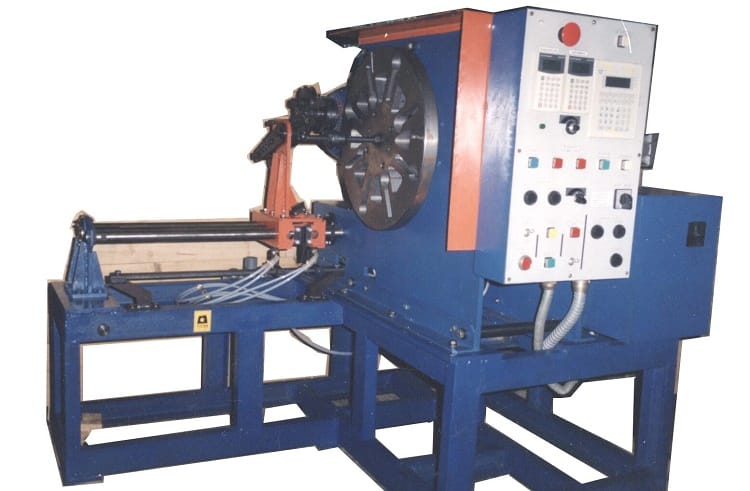

- Na specjalnej maszynie nawijana jest wymagana liczba zwojów luźnych cewek. W sieci można znaleźć zdjęcia i parametry własnoręcznie wykonanych maszyn ręcznych, ale jakość ich pracy jest raczej wątpliwa.

Losowa maszyna do nawijania

- Grupy cewek pasują do rowków, po czym są wiązane i łączone. Procesy te są dość złożone i wykonywane ręcznie.

- Przeprowadzana jest impregnacja. W tym celu etui jest podgrzewane do temperatury 45°C - 55°C i całkowicie zanurzane w pojemniku z lakierem impregnującym. Lakierowanie przewodów nie ma sensu, ponieważ w tym przypadku nadal będą puste przestrzenie.

- Po impregnacji korpus umieszczany jest w specjalnej komorze, gdzie suszenie odbywa się w temperaturze 130-135°C.

- Końcowe testowanie cewek omomierzem.

- Montaż i uruchomienie próbne (jeśli tylko nadwozie zostało przekazane do naprawy, ale inne części i elementy złączne).

Jeśli do renowacji oddano tylko ciało, zalecamy sprawdzenie cewek przed włączeniem silnika.

Proces wymiany uzwojenia silnika kolektora jest nieco podobny, z wyjątkiem małych niuansów związanych z cechą konstrukcyjną. Na przykład zwora jest wysyłana do nawijania, a nie przypadek, pod warunkiem, że problem nie wystąpił z cewkami wzbudzającymi. Ponadto istnieją następujące różnice:

- Do nawijania używana jest specjalna maszyna o bardziej złożonej konfiguracji.

- Konieczne jest przekręcenie, wyważenie kotwy (w końcowej fazie procesu), a także jej czyszczenie i szlifowanie.

- Za pomocą specjalnej frezarki kolektor jest cięty.

Do tych procesów wymagany jest specjalny sprzęt, bez którego przewijanie silników elektrycznych to strata czasu.

Naprawa szlifierki: kotwica zrób to sam, wideo, jak sprawdzić za pomocą testera, przewijanie silnika elektrycznego w domu

Szlifierka naprawcza: 4 główne elementy do naprawy

Naprawa szlifierki kątowej nie jest łatwym zadaniem, musisz znać wszystkie subtelności i powody, dla których urządzenie może zawieść. Na przykład naprawa silnika indukcyjnego lub kolektora iskier nie zawsze leży w gestii zwykłego człowieka. I tutaj musisz zwrócić się do mistrza. Aby zrozumieć, czym jest szlifierka kątowa, musisz wiedzieć, jak działa ta technika. Za pomocą prądu pracuje silnik, który dzięki przekładni przenosi obrót na wał. Na końcu wału znajduje się tarcza tnąca lub szlifierska.

Jakość młynka zależy od liczby obrotów na minutę. Profesjonalne narzędzie jest w stanie rozwinąć prędkość 1000 obrotów na minutę.

Pierwszą rzeczą do zrobienia w przypadku awarii jest demontaż urządzenia i czyszczenie, w większości przypadków szlifierka zaczyna działać.

Jeśli tak się nie stało, musisz dokładnie zrozumieć, gdzie nastąpiła awaria. Skład młynka może się różnić w zależności od modelu, ale główne części są takie same.

Podczas parsowania możemy zobaczyć 4 komponenty:

- Korpus, który składa się z 2 części;

- Silnik;

- Reduktor;

- Element elektryczny.

Silnik powoduje ruch przekładni, która z kolei napędza element tnący.

Co dziwne, w większości przypadków pękanie młynków następuje z powodu gromadzenia się kurzu i odsuwania się przycisku zasilania. Dlatego najpierw musisz określić integralność wiertarki elektrycznej, jej lameli i baterii. Wszystko to nie jest takie trudne, wystarczy wiedzieć, jak działa urządzenie. Jeśli kiedykolwiek studiowałeś konstrukcję odkurzacza lub pralki, będzie to dla ciebie drobiazgą, ale specjalny film może pomóc.

Jeśli masz pewność, że kotwica jest zepsuta, musisz zaopatrzyć się w silnik elektryczny.

Demontaż silnika powinien być przeprowadzany tak ostrożnie, jak to możliwe. Odłącz wszystkie szczotki i zaciski od zasilania.

Nie zapominaj, że przed zmianą uzwojenia, bez względu na elektronarzędzia Bosch, Sparky, Makita, Interskol, musisz ręcznie ustalić przyczyny awarii szlifierki. Pomoże ci w tym obwód uzwojenia i skrzyni biegów, a także specjalny wskaźnik. Wyciągamy wirnik, a wraz z nim łożyska podporowe i wirnik chłodzący. Wszystko to stanowi jeden cały obiekt. Jeśli zauważysz, że większość okablowania jest uszkodzona, a waga jest wyłączona, lepiej całkowicie wymienić ten element. O tym, że równowaga jest zachwiana może świadczyć pojawienie się przydźwięku i wibracji w mechanizmie.

Jeśli równowaga kotwicy nie zostanie zakłócona, a problem dotyczy tylko nawijania, kotwica musi zostać przywrócona. Praca będzie polegać na samodzielnym nawijaniu cewki, wszystko musi być wykonane ostrożnie, z cierpliwością i dokładnością. Jeśli wyważanie maszyny kątowej działa z przerwami, najpierw należy to sprawdzić testerem. W przypadku, gdy rowek pokazuje inne dane, naprawa samego silnika elektrycznego nie będzie możliwa. Ale zastąpienie go pomoże go przywrócić.

Do wymiany nawijaka w kotwicy potrzebne będą:

- Nowe druty do nawijania powinny być drutami miedzianymi, których średnica będzie odpowiadać poprzednim drutom;

- Papier typu dielektrycznego do izolacji uzwojeń;

- Lakier do wypełniania cewek;

- Lutownica z lutowiem i kalafonią.

Przed przewinięciem należy policzyć zwoje drutu i zastosować tę samą ilość w nowym uzwojeniu.

Jeśli problem nie dotyczy rozrusznika, przekładni, ale znajdziesz problem w uzwojeniu, tutaj będziesz musiał kupić miedź i skorzystać z pomocy ściągacza kolektora. Na początek ciągłość obwodów wykonuje się za pomocą testera, zadzwoni multimetr, a w celu sprawdzenia działania urządzenia użyj transformatora zwarciowego. Możesz więc wybrać odpowiednie czynności i narzędzia, aby ujarzmić szlifierkę kątową.

Sam proces składa się z następujących kroków:

- Eliminacja starego uzwojenia. Musi być ostrożnie usunięty i nie uszkodzi metalowego korpusu samej kotwy. Jeśli znajdziesz rysy lub zadziory, należy je wygładzić papierem ściernym lub lutownicą. Czasami w celu całkowitego oczyszczenia ciała stosuje się palnik.

- Przygotowanie do podłączenia nowych przewodów. Nie musisz demontować samego kolektora. Będziesz musiał sprawdzić blaszkę i zmierzyć multimetrem rezystancję istniejących styków w stosunku do ciała. Wskaźnik powinien wynosić około 0,25 MΩ.

- Wyeliminuj stare przewody. Pozostałości należy ostrożnie usunąć, a na stykach wyciąć rowki. W przyszłości będą potrzebne do włożenia przewodów cewek.

- Montaż na tulei. Rękawy wykonane są z tektury typu elektrycznego, jest to materiał, którego grubość nie przekracza 3 mm. Wymagana ilość jest wycinana i wkładana w rowki kotwy.

- Przewijanie do tyłu. Koniec okablowania należy przylutować do końca lameli i owinąć w okrąg w kierunku przeciwnym do ruchu wskazówek zegara. To samo działanie powtarza się w odniesieniu do wszystkich wanien.

- Kontrola jakości. Po wykonaniu wszystkich uzwojeń użyj multimetru, aby sprawdzić, czy nie ma zwarć lub przerw w obwodach.

- końcowe przetwarzanie. Gotowa cewka jest pokryta żywicą epoksydową lub lakierem. W domu gotowa praca jest suszona w piekarniku. Możesz użyć lakieru, który schnie szybciej.

To może wydawać się trudną pracą. Spieszymy Cię zapewnić, że tak nie jest, ale będziesz musiał poświęcić na to dużo czasu i wysiłku.

Kotwica, to ta część, na której najczęściej gromadzi się duża ilość brudu. Jeśli szlifierka ma awarie, można je zidentyfikować za pomocą multimetru lub, innymi słowy, amperomierza samodzielnie.

Kontrola zaczyna się od tego, że musisz znaleźć wadliwy element. Jeśli twoje urządzenie jest całkowicie niesprawne, może to świadczyć o rozproszeniu szczotki lub zniszczonej warstwie dielektrycznej znajdującej się między płytami. Jeśli zaobserwujesz iskrzenie wewnątrz, oznacza to, że kolektory prądu w szlifierce kątowej są uszkodzone.

Niezależnie od tego, jaki wynik uzyskasz podczas badania, musisz sprawdzić odporność. Powinien być taki sam dla każdego z pomiarów.

Jeśli wskaźniki pokazują odchylenie, oznacza to naruszenie połączenia cewek i słabe dopasowanie szczotek.

Zwróć uwagę na szczotki, ich zużycie powinno być takie samo, a jeśli są rysy, należy je wymienić na nowe. Jeśli nie znalazłeś żadnych usterek, musisz zmierzyć rezystancję lameli i cewki.

Jak można się było dowiedzieć z naszego artykułu, szlifierka kątowa nie jest skomplikowaną konstrukcją, ponieważ składa się tylko z 4 części. Ale dość trudno jest zidentyfikować prawdziwą przyczynę awarii i jak się okazało, najczęściej jest to nieostrożne podejście do narzędzia. Aby temu zapobiec, dbaj o swój instrument, ale jeśli urządzenie jest niesprawne, poświęć trochę czasu i postępuj zgodnie z naszymi instrukcjami, aby doprowadzić go do stanu roboczego.

Kotwica szlifierki jest bardziej narażona na obciążenia termiczne, mechaniczne i elektromagnetyczne niż wszystkie węzły. Dlatego jest częstą przyczyną awarii narzędzia, a co za tym idzie często wymaga naprawy. Jak sprawdzić kotwicę pod kątem wydajności i naprawić element własnymi rękami - w naszym artykule.

Zwora silnika szlifierki kątowej jest przewodzącym uzwojeniem i obwodem magnetycznym, do którego wciśnięty jest wałek obrotowy. Z jednej strony ma zębatkę napędową, z drugiej kolektor z lamelami. Obwód magnetyczny składa się z rowków i miękkich płytek pokrytych lakierem do izolacji od siebie.

W rowkach, zgodnie ze specjalnym schematem, układane są dwa przewody uzwojenia kotwicy. Każdy przewodnik to pół cewki, której końce są połączone parami na lameli. Początek pierwszego zwoju i koniec ostatniego leżą w tym samym rowku, więc są zamknięte na jednej blaszce.

Rodzaje uskoków kotwic:

Jeśli twornik jest uszkodzony, silnik się przegrzewa, izolacja uzwojenia jest stopiona, zwoje są zwarte. Styki łączące uzwojenie twornika z płytami kolektora są lutowane. Zasilanie zostaje odcięte, a silnik przestaje działać.

- naocznie;

- multimetr;

- żarówka;

- urządzenia specjalne.

Przed zabraniem urządzenia do diagnostyki sprawdź kotwicę. Może być uszkodzony. Jeśli okablowanie zostanie stopione, spalony lakier izolacyjny pozostawi czarne ślady lub specyficzny zapach. Widać wygięte i pogniecione cewki lub cząstki przewodzące, takie jak pozostałości lutowia. Cząsteczki te powodują zwarcie między zwojami. Lamele mają zakrzywione krawędzie, zwane kogucikami, które łączą się z uzwojeniem.

Z powodu naruszenia tych kontaktów lamele wypalają się.

Inne uszkodzenia kolektora: podniesione, zużyte lub spalone płyty. Grafit ze szczotek może gromadzić się między lamelami, co również wskazuje na zwarcie.

- Ustaw rezystancję na 200 omów. Podłącz sondy urządzenia do dwóch sąsiednich listew. Jeśli opór między wszystkimi sąsiednimi płytami jest taki sam, uzwojenie działa. Jeśli rezystancja jest mniejsza niż 1 om i bardzo bliska zeru, między zwojami występuje zwarcie. Jeśli opór jest dwa lub więcej razy wyższy od średniej, następuje przerwa w zwojach uzwojenia. Czasami podczas przerwy opór jest tak duży, że urządzenie znika z wagi. Na multimetrze analogowym strzałka przesunie się całkowicie w prawo. A na cyfrowym niczego nie pokaże.

Jeśli nie masz testera, użyj żarówki 12 V o mocy do 40 watów.

- Weź dwa przewody i podłącz je do lampy.

- Zrób przerwę na przewodzie ujemnym.

- Podłącz napięcie do przewodów. Przymocuj końce szczeliny do płyt kolektora i przewiń go. Jeśli światło świeci bez zmiany jasności, nie ma zwarcia.

- Wykonaj test zwarciowy. Podłącz jeden przewód do lameli, a drugi do żelazka wirnika. Następnie z wałem. Jeśli kontrolka się świeci, oznacza to awarię uziemienia. Uzwojenie zamyka się do obudowy wirnika lub wału.

Ta procedura jest podobna do diagnostyki za pomocą multimetru.

Istnieją kotwy, które nie pokazują przewodów podłączonych do kolektora z powodu wypełnienia nieprzezroczystą masą lub bandażem. Dlatego trudno jest określić komutację na kolektorze w odniesieniu do szczelin. Pomoże w tym wskaźnik zwartych zwojów.

To urządzenie jest małe i łatwe w obsłudze.

Najpierw sprawdź, czy kotwica nie ma pęknięć. W przeciwnym razie wskaźnik nie będzie w stanie wykryć zwarcia. Aby to zrobić, użyj testera, aby zmierzyć opór między dwiema sąsiednimi listwami. Jeśli opór co najmniej dwukrotnie przekroczy średnią, następuje przerwa. Jeśli nie ma przerwy, przejdź do następnego kroku.

Pokrętło oporu pozwala wybrać czułość urządzenia. Posiada dwa światła: czerwone i zielone. Ustaw regulator tak, aby zapaliło się czerwone światło. Na korpusie wskaźnika znajdują się dwa czujniki w postaci białych kropek, znajdujące się w odległości 3 centymetrów od siebie. Przymocuj wskaźnik z czujnikami do uzwojenia. Powoli obracaj kotwicę. Jeśli zapali się czerwona lampka, oznacza to zwarcie.

Tester twornika określa obecność zwarcia międzyzwojowego uzwojenia. Cewka indukcyjna to transformator, który ma tylko uzwojenie pierwotne, a w rdzeniu wycięta jest szczelina magnetyczna.

Gdy w tę szczelinę włożymy wirnik, jego uzwojenie zaczyna działać jako uzwojenie wtórne transformatora. Włącz urządzenie i umieść metalową płytkę, taką jak metalowa linijka lub brzeszczot do metalu, na kotwie. W przypadku zwarcia międzyzwojowego płytka wibruje lub zostanie namagnesowana na korpusie twornika z powodu miejscowego przesycenia żelaza. Obróć kotwę wokół osi, przesuwając płytkę tak, aby leżała na różnych obrotach. Jeśli nie ma zwarcia, płyta będzie się swobodnie poruszać wzdłuż wirnika.

Z powodu kotwicy dochodzi do jednej trzeciej awarii śrubokręta. Przy codziennej intensywnej eksploatacji usterki mogą wystąpić już w ciągu pierwszych sześciu miesięcy, na przykład, jeśli szczotki nie zostaną wymienione na czas. Przy delikatnym użyciu śrubokręt wytrzyma rok lub dłużej.

Kotwicę można uratować, jeśli równowaga nie zostanie zakłócona.Jeśli podczas pracy urządzenia słychać przerywany szum i występują silne wibracje, jest to naruszenie równowagi. Ta kotwica wymaga wymiany. I możesz naprawić uzwojenie i kolektor. Małe zwarcia są eliminowane. Jeśli znaczna część uzwojenia jest uszkodzona, można je przewinąć. Zużyte i mocno uszkodzone lamele należy obrabiać mechanicznie, przedłużać lub lutować. Ponadto nie powinieneś podejmować się naprawy kotwicy, jeśli nie jesteś pewien swoich możliwości. Lepiej go wymienić lub zabrać do warsztatu.

Z biegiem czasu na kolektorze dochodzi do zużycia szczotek. Aby się go pozbyć, potrzebujesz:

-

Kolektor obrócić za pomocą frezów do toczenia wzdłużnego, czyli frezów przelotowych.

Pamiętaj o oczyszczeniu wirnika z wiórów, aby nie doszło do zwarcia.

Przed demontażem twornika zapisz lub narysuj kierunek uzwojenia. Może być lewy lub prawy. Aby to poprawnie określić, spójrz na koniec kotwy od strony kolektora. Załóż rękawiczki, weź ostre przecinaki do drutu lub piłę do metalu. Usuń końce uzwojenia. Kolektor wymaga oczyszczenia, ale nie ma konieczności jego wyjmowania. Ostrożnie, nie uszkadzając izolatorów szczelinowych, wybij pręty pozostałych części uzwojenia młotkiem i metalowym dłutem.

Pilnikiem, nie uszkadzając folii izolacyjnych, usuń resztki impregnatu. Policz przewody w rowku. Oblicz liczbę zwojów w przekroju i zmierz średnicę drutu. Narysuj schemat. Wytnij tekturowe rękawy do izolacji i włóż je w rowki.

Po nawinięciu zgrzej wnioski sekcji za pomocą kogucików kolektora. Teraz sprawdź uzwojenie testerem i wskaźnikiem zwarcia. Zacznij pić.

- Po upewnieniu się, że nie ma problemów, wyślij armaturę do piekarnika elektrycznego, aby się rozgrzała, aby uzyskać lepszy przepływ żywicy epoksydowej.

- Po rozgrzaniu umieść kotwę na stole pod kątem, aby lepiej rozłożyć się na drutach. Nałóż żywicę na przód i powoli przekręć kotwicę. Kropl, aż klej pojawi się na przeciwległej przedniej części.

Pod koniec procesu lekko obrobić kolektor. Wyważ kotwę za pomocą wyważania dynamicznego i szlifierki. Teraz obróć wykończenie na łożysku. Konieczne jest oczyszczenie rowków między lamelami i wypolerowanie kolektora. Wykonaj ostateczną kontrolę pod kątem rozpięć i szortów.

Cechą charakterystyczną uzwojenia szlifierek kątowych z regulowaną prędkością jest to, że wirnik jest nawinięty z rezerwą mocy. Gęstość prądu wpływa na liczbę obrotów. Przekrój drutu jest zawyżony, a liczba zwojów zaniżona.

Jeśli awaria izolacji była niewielka i ją znalazłeś, musisz oczyścić to miejsce z sadzy i sprawdzić rezystancję. Jeśli jego wartość jest normalna, zaizoluj przewody azbestem. Z góry kapać szybkoschnącym klejem typu „Supermoment”. Przesiąka przez azbest i dobrze zaizoluje drut.

Jeśli nadal nie znalazłeś miejsca uszkodzenia izolacji, spróbuj ostrożnie zaimpregnować uzwojenie impregnującym lakierem elektroizolacyjnym. Izolacja dziurkowana i nieprzebita zostanie zaimpregnowana tym lakierem i stanie się mocniejsza. Wysuszyć kotwę w piecu gazowym w temperaturze około 150 stopni. Jeśli to nie pomoże, spróbuj przewinąć uzwojenie lub zmienić kotwicę.

Lamele montowane są na plastikowej podstawie. Można je wymazać do samego rdzenia. Pozostają tylko krawędzie, do których pędzle nie sięgają.

Taki kolektor można przywrócić przez lutowanie.

- Z miedzianej rury lub płyty wytnij wymaganą liczbę lameli na wymiar.

- Po oczyszczeniu kotwy z resztek miedzi, lutuj zwykłą cyną i kwasem lutowniczym.

- Po przylutowaniu wszystkich lameli wykonaj szlifowanie i polerowanie. Jeśli nie masz tokarki, użyj wiertarki lub śrubokręta. Włóż wał twornika do uchwytu. Najpierw szlifuj pilnikiem. Następnie wypoleruj papierem ściernym zerowym. Nie zapomnij wyczyścić rowków między lamelami i zmierzyć opór.

- Nie ma całkowicie uszkodzonych listew. Aby je przywrócić, konieczne jest dokładniejsze przygotowanie.Delikatnie obrobić kolektor, aby wyczyścić płyty.

Aby sprawdzić twornik silnika elektrycznego w domu, najpierw musisz znać podstawy elektrotechniki. Po drugie, wystarczy dokładnie zbadać kotwicę i silnik jako całość. Jeśli wszystko jest w porządku - to dobrze, jeśli widoczne jest uszkodzenie samej zwory lub uzwojeń, należy uciec się do przewijania. Czasami konieczne jest „zadzwonienie” każdego uzwojenia indywidualnie multimetrem w celu przerwania, sąsiednich uzwojeń między sobą a obudową, w celu ustalenia, czy występuje zwarcie.

Inspekcja da również wyobrażenie o tym, jak nawinąć uzwojenie, w jakim kierunku. Niektóre obliczenia, uwzględniające rozmiar i kształt stojana i wirnika, rowki i lamele, dadzą informacje o wielkości uzwojenia, liczbie zwojów. Przekrój drutu można znaleźć w danych paszportowych. W przeciwnym razie można skorzystać z pomocy Internetu lub dokonać odpowiednich obliczeń na podstawie dostępnych danych: napięcie sieciowe (220 V), wielkość i kształt podstaw silnika itp. Silniki mogą być również jednofazowe, trójfazowe . Te parametry należy również wziąć pod uwagę podczas pracy. Kształt uzwojeń musi również odpowiadać oryginałowi z fabryki:

Następnie musisz nawinąć uzwojenia. Owijarka może to zrobić ręcznie lub na specjalnej maszynie, która może być wykonana fabrycznie lub zmontowana w domu. Dokładność to główny czynnik. Każde uzwojenie musi dokładnie powielać poprzednie pod każdym względem i być jego pełnym zamiennikiem. Teraz kluczowa procedura - gotowe uzwojenie należy zamontować w rowkach, w których wcześniej ułożono izolację. Zwykle jest to karton lub papier specjalnie zaprojektowany do urządzeń elektrycznych.

Każdy zwój uzwojenia musi ściśle przylegać do pozostałych zwojów. Duża szczelina między nimi może prowadzić do rozbieżności w mocy silnika, a także do zwiększenia rozmiaru uzwojenia. Wtedy znacznie trudniej będzie ułożyć uzwojenie w rowkach. Po ciasnym ułożeniu jednego uzwojenia w odpowiednich rowkach zaczynamy pracować z drugim i tak dalej, zgodnie z oryginalnym schematem, który lepiej jest zapisać lub naszkicować podczas demontażu urządzenia.

Czasami zdarza się, że drutu pożądanego odcinka nie ma pod ręką. Następnie możesz użyć drutu, którego pole przekroju poprzecznego jest w przybliżeniu równe wymaganemu.Oczywiście w tym przypadku będziesz musiał wykonać obliczenia, aby znaleźć dokładną liczbę zwojów dla wymaganej mocy silnika i wymaganego poziomu zużycia energii elektrycznej. Przy większej powierzchni opór w drucie maleje, a nośność odpowiednio wzrasta - przez taki przewodnik przepływa więcej prądu. W związku z tym zwoje można skrócić (zgodnie z wynikami obliczeń). Przy mniejszym przekroju powinno być więcej zwojów niż oryginał.

Po procedurze układania uzwojeń montujemy silnik elektryczny. Nawiasem mówiąc, kolektor należy wcześniej zainstalować, lutowanie przewodów należy również wykonać natychmiast po ułożeniu uzwojenia. Aby uniknąć zwarć, należy zaizolować fragment wału pomiędzy kolektorem a zworą z jednej strony oraz pomiędzy zworą a obudową z drugiej strony.

- taki, który wysycha naturalnie;

- drugi typ wymaga pieca do suszenia w wyższych temperaturach.

Dlatego drugi rodzaj lakieru jest coraz częściej stosowany w przemyśle i usługach, gdzie istnieje możliwość i konieczność zainstalowania takiego pieca. Jeśli nadal wybierasz w domu drugi rodzaj lakieru, a silnik elektryczny jest niewielkich rozmiarów, możesz korzystać z piekarnika ustawiając go na temperaturę 80-90 stopni Celsjusza.

Następnie przeprowadzamy procedurę weryfikacji. Najpierw musisz ponownie „zadzwonić” do urządzenia, jak opisano na początku artykułu podczas diagnozowania problemu. Należy wykluczyć możliwość zerwania, braku kontaktu i jakiegokolwiek zwarcia. Jeśli silnik przejdzie pomyślnie te testy, czas rozpocząć kontrolę wydajności. Aby to zrobić, nie podłączaj go od razu do istniejącego źródła zasilania. W obiektach przemysłowych napięcie w ogóle wynosi 380 V. To całkiem sporo. Używając transformatora obniżającego napięcie, należy przetestować działanie silnika.

Jeśli obraca się bez problemów, nie pali, praca jest wykonywana poprawnie. Silnik może być używany zgodnie z jego przeznaczeniem.

W ten sposób instrukcja przewijania silnika elektrycznego w domu jest zakończona. Powodzenia wszystkim w nowych osiągnięciach!

Naprawa szlifierki: kotwica zrób to sam, wideo, jak sprawdzić za pomocą testera, przewijanie silnika elektrycznego w domu

Szlifierka naprawcza: 4 główne elementy do naprawy

Naprawa szlifierki kątowej nie jest łatwym zadaniem, musisz znać wszystkie subtelności i powody, dla których urządzenie może zawieść. Na przykład naprawa silnika indukcyjnego lub kolektora iskier nie zawsze leży w gestii zwykłego człowieka. I tutaj musisz zwrócić się do mistrza. Aby zrozumieć, czym jest szlifierka kątowa, musisz wiedzieć, jak działa ta technika. Za pomocą prądu pracuje silnik, który dzięki przekładni przenosi obrót na wał. Na końcu wału znajduje się tarcza tnąca lub szlifierska.

Jakość młynka zależy od liczby obrotów na minutę. Profesjonalne narzędzie jest w stanie rozwinąć prędkość 1000 obrotów na minutę.

Pierwszą rzeczą do zrobienia w przypadku awarii jest demontaż urządzenia i czyszczenie, w większości przypadków szlifierka zaczyna działać.

Jeśli tak się nie stało, musisz dokładnie zrozumieć, gdzie nastąpiła awaria. Skład młynka może się różnić w zależności od modelu, ale główne części są takie same.

Podczas parsowania możemy zobaczyć 4 komponenty:

- Korpus, który składa się z 2 części;

- Silnik;

- Reduktor;

- Element elektryczny.

Silnik powoduje ruch przekładni, która z kolei napędza element tnący.

Co dziwne, w większości przypadków pękanie młynków następuje z powodu gromadzenia się kurzu i odsuwania się przycisku zasilania. Dlatego najpierw musisz określić integralność wiertarki elektrycznej, jej lameli i baterii. Wszystko to nie jest takie trudne, wystarczy wiedzieć, jak działa urządzenie. Jeśli kiedykolwiek studiowałeś konstrukcję odkurzacza lub pralki, będzie to dla ciebie drobiazgą, ale specjalny film może pomóc.

Jeśli masz pewność, że kotwica jest zepsuta, musisz zaopatrzyć się w silnik elektryczny.

Demontaż silnika powinien być przeprowadzany tak ostrożnie, jak to możliwe. Odłącz wszystkie szczotki i zaciski od zasilania.

Nie zapominaj, że przed zmianą uzwojenia, bez względu na elektronarzędzia Bosch, Sparky, Makita, Interskol, musisz ręcznie ustalić przyczyny awarii szlifierki. Pomoże ci w tym obwód uzwojenia i skrzyni biegów, a także specjalny wskaźnik. Wyciągamy wirnik, a wraz z nim łożyska podporowe i wirnik chłodzący. Wszystko to stanowi jeden cały obiekt. Jeśli zauważysz, że większość okablowania jest uszkodzona, a waga jest wyłączona, lepiej całkowicie wymienić ten element. O tym, że równowaga jest zachwiana może świadczyć pojawienie się przydźwięku i wibracji w mechanizmie.

Jeśli równowaga kotwicy nie zostanie zakłócona, a problem dotyczy tylko nawijania, kotwica musi zostać przywrócona. Praca będzie polegać na samodzielnym nawijaniu cewki, wszystko musi być wykonane ostrożnie, z cierpliwością i dokładnością. Jeśli wyważanie maszyny kątowej działa z przerwami, najpierw należy to sprawdzić testerem. W przypadku, gdy rowek pokazuje inne dane, naprawa samego silnika elektrycznego nie będzie możliwa. Ale zastąpienie go pomoże go przywrócić.

Do wymiany nawijaka w kotwicy potrzebne będą:

- Nowe druty do nawijania powinny być drutami miedzianymi, których średnica będzie odpowiadać poprzednim drutom;

- Papier typu dielektrycznego do izolacji uzwojeń;

- Lakier do wypełniania cewek;

- Lutownica z lutowiem i kalafonią.

Przed przewinięciem należy policzyć zwoje drutu i zastosować tę samą ilość w nowym uzwojeniu.

Jeśli problem nie dotyczy rozrusznika, przekładni, ale znajdziesz problem w uzwojeniu, tutaj będziesz musiał kupić miedź i skorzystać z pomocy ściągacza kolektora. Na początek ciągłość obwodów wykonuje się za pomocą testera, zadzwoni multimetr, a w celu sprawdzenia działania urządzenia użyj transformatora zwarciowego. Możesz więc wybrać odpowiednie czynności i narzędzia, aby ujarzmić szlifierkę kątową.

Sam proces składa się z następujących kroków:

- Eliminacja starego uzwojenia. Musi być ostrożnie usunięty i nie uszkodzi metalowego korpusu samej kotwy. Jeśli znajdziesz rysy lub zadziory, należy je wygładzić papierem ściernym lub lutownicą. Czasami w celu całkowitego oczyszczenia ciała stosuje się palnik.

- Przygotowanie do podłączenia nowych przewodów. Nie musisz demontować samego kolektora. Będziesz musiał sprawdzić blaszkę i zmierzyć multimetrem rezystancję istniejących styków w stosunku do ciała. Wskaźnik powinien wynosić około 0,25 MΩ.

- Wyeliminuj stare przewody.Pozostałości należy ostrożnie usunąć, a na stykach wyciąć rowki. W przyszłości będą potrzebne do włożenia przewodów cewek.

- Montaż na tulei. Rękawy wykonane są z tektury typu elektrycznego, jest to materiał, którego grubość nie przekracza 3 mm. Wymagana ilość jest wycinana i wkładana w rowki kotwy.

- Przewijanie do tyłu. Koniec okablowania należy przylutować do końca lameli i owinąć w okrąg w kierunku przeciwnym do ruchu wskazówek zegara. To samo działanie powtarza się w odniesieniu do wszystkich wanien.

- Kontrola jakości. Po wykonaniu wszystkich uzwojeń użyj multimetru, aby sprawdzić, czy nie ma zwarć lub przerw w obwodach.

- końcowe przetwarzanie. Gotowa cewka jest pokryta żywicą epoksydową lub lakierem. W domu gotowa praca jest suszona w piekarniku. Możesz użyć lakieru, który schnie szybciej.

To może wydawać się trudną pracą. Spieszymy Cię zapewnić, że tak nie jest, ale będziesz musiał poświęcić na to dużo czasu i wysiłku.

Kotwica, to ta część, na której najczęściej gromadzi się duża ilość brudu. Jeśli szlifierka ma awarie, można je zidentyfikować za pomocą multimetru lub, innymi słowy, amperomierza samodzielnie.

Kontrola zaczyna się od tego, że musisz znaleźć wadliwy element. Jeśli twoje urządzenie jest całkowicie niesprawne, może to świadczyć o rozproszeniu szczotki lub zniszczonej warstwie dielektrycznej znajdującej się między płytami. Jeśli zaobserwujesz iskrzenie wewnątrz, oznacza to, że kolektory prądu w szlifierce kątowej są uszkodzone.

Niezależnie od tego, jaki wynik uzyskasz podczas badania, musisz sprawdzić odporność. Powinien być taki sam dla każdego z pomiarów.

Jeśli wskaźniki pokazują odchylenie, oznacza to naruszenie połączenia cewek i słabe dopasowanie szczotek.

Zwróć uwagę na szczotki, ich zużycie powinno być takie samo, a jeśli są rysy, należy je wymienić na nowe. Jeśli nie znalazłeś żadnych usterek, musisz zmierzyć rezystancję lameli i cewki.

| Wideo (kliknij, aby odtworzyć). |

Jak można się było dowiedzieć z naszego artykułu, szlifierka kątowa nie jest skomplikowaną konstrukcją, ponieważ składa się tylko z 4 części. Ale dość trudno jest zidentyfikować prawdziwą przyczynę awarii i jak się okazało, najczęściej jest to nieostrożne podejście do narzędzia. Aby temu zapobiec, dbaj o swój instrument, ale jeśli urządzenie jest niesprawne, poświęć trochę czasu i postępuj zgodnie z naszymi instrukcjami, aby doprowadzić go do stanu roboczego.

Losowa maszyna do nawijania

Losowa maszyna do nawijania