W szczegółach: naprawa silnika ciągnika zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Wszystko o ciągniku MTZ-82: urządzenie, obsługa, naprawa, parametry techniczne i naprawa. Silnik D-240: naprawa silnika MTZ.

» Silnik D-240 » Remont silnika D-240 ciągnika MTZ-82. Kompletny montaż i demontaż

» Silnik D-240 » Remont silnika D-240 ciągnika MTZ-82. Kompletny montaż i demontaż

Naprawa głowicy cylindra

Główne wady głowicy cylindrów (głowicy cylindrów) to: zużycie wewnętrznych powierzchni tulei prowadzących, gniazd i faz roboczych zaworów; wyboczenie płaszczyzny podziału; wypalenie siedzeń do uszczelniania szkieł lub dysz; pęknięcia w gniazdach zaworów.

Podczas badania technicznego kierują się głównymi wartościami i danymi regulacyjnymi części głowicy cylindrów d-240 i mechanizmu dystrybucji gazu.

Główne dane regulacyjne i wskaźniki mechanizmu dystrybucji gazu i głowicy cylindrów silnika MTZ-82

Osadzenie tarcz zaworów w gniazdach głowicy można określić bez demontażu ich z bloku cylindrów mierząc wystawanie trzpieni zaworów ssących względem powierzchni głowicy. W tym celu należy kolejno ustawić tłoki w górnym martwym punkcie suwu sprężania i zmierzyć odległość od końca trzpienia zaworu do głowicy. Jeśli zawór wystaje do niedopuszczalnej wartości, oznacza to, że płytki zaworów i ich gniazda są zużyte.

Lokalizacja części głowicy cylindrów: 1 - rura odgałęziona; 2 - rura; 3 - korpus odpowietrzający; 4 - zbiornik; 5 - czapka; 6, 8 - uszczelki; 7 - nakrycie głowy; 9 - rocker; 10 - oś; 11 - głowica cylindra; 12 - uszczelka głowicy; 13 - popychacz; 14 - pręt; 15 - zawór wydechowy; 16 - zawór wlotowy; 17 - sprężyny zaworowe; 18 - płyta zaworowa; 19 - spinka do włosów.

| Wideo (kliknij, aby odtworzyć). |

Możesz również ustawić stopień rozwinięcia krzywek wałka rozrządu. W tym celu należy obracać wałem korbowym silnika aż do całkowitego otwarcia zaworu (przy szczelinie termicznej ustawionej dla zimnego silnika) i zmierzyć odległość od końca trzonka zaworu do głowicy. Możesz określić ruch każdego zaworu na podstawie różnicy odległości zmierzonej przy całkowicie otwartych i zamkniętych zaworach. Jeśli ruch zaworu jest poniżej wymaganej wartości, wałek rozrządu należy wymienić.

Pomiar odchylenia od płaskości powierzchni głowicy cylindra: 1 - linijka kalibracyjna; 2 - głowica cylindra; 3 - sonda.

Po zakończeniu wszystkich pomiarów zdejmij głowicę z silnika i kontynuuj dalszą kontrolę. Zmierz odchylenie płaskości powierzchni głowy. W przypadku przekroczenia odchylenia od płaskości konieczna jest wymiana głowicy; jeśli odchylenie mieści się w dopuszczalnym zakresie, należy sprawdzić stan gniazd zaworów poprzez zatopienie nowej tarczy zaworu. Jeśli dysk zaworu opadnie do niedopuszczalnych wartości, głowica jest wymieniana; jeśli wszystko jest w porządku, zdemontuj i napraw głowicę.

Definicja zatonięcia płyty: 1 - zawór; 2 - głowica cylindra; 3 - suwmiarka głębokościomierza.

Demontaż zawleczek i sprężyn zaworowych: 1 – głowica cylindrów; 2 - sprężyna zaworowa; 3 - oprawa OR-9913.

Sprężyny zaworowe i pęknięcia zaworów są usuwane za pomocą specjalnego narzędzia OR-9913. Jeśli są pęknięcia w gnieździe zaworu, wymień głowicę. Zdemontowane zawory zaznacza się, a następnie mierzy się średnicę obwodu pręta oraz sprawdza wygięcie pręta i bicie płytki zaworowej.

Pomiar średnicy trzonka zaworu: 1 - zawór; 2 - mikrometr.

Pomiar zgięcia trzpienia i bicia skosu tarczy zaworu

Wygięcie pręta względem osi zaworu i bicie fazki nie powinno być większe niż 0,03 mm.W przypadku obecności śladów wypaleń, zużycia, muszli na fazach zaworów powierzchnia robocza faz jest szlifowana na maszynach R-108 lub OR-6686. Faza zaworu ssącego jest szlifowana pod kątem 60 stopni, a zawór wydechowy - 45º. Po wykryciu śladów zużycia szerokość części cylindrycznej tarczy zaworu A oraz szerokość wszlifowanego paska matowego na skosie zaworu B - nie powinna przekraczać 2 mm.

Szlifowanie powierzchni roboczej skosu zaworu

Pomiar otworu zaworu: 1 - wskaźnik wewnątrz miernika; 2 - tuleja prowadząca; 3 - głowica cylindra.

Wyciskanie tulei prowadzącej

Wciskanie w prowadnicę zaworu: 1 - tuleja prowadząca; 2 - zawór; 3 - głowica cylindra.

Obróbka gniazda zaworu w głowicy cylindra

Tuleja prowadząca zaworu jest wymieniana, gdy powierzchnia otworu na trzpień zaworu zużyje się do niedopuszczalnej wartości średnicy lub poluzuje się tuleja w głowicy. Przed wymianą tuleję prowadzącą należy wycisnąć. Nowa tuleja jest wybierana z największą tolerancją na średnicę zewnętrzną i smarowana żywicą epoksydową bez wypełniacza, a następnie wciskana w głowicę specjalną śrubą.

Po zamontowaniu tulei prowadzących konieczne jest obrobienie gniazda zaworu za pomocą narzędzia szlifierskiego OPR-1334A. Jeżeli na sfazowaniu roboczym gniazda występują przypalenia, rysy i skorupy, szlifować fazę wstępną aż do usunięcia defektów i sprawdzić gniazdo pod kątem zatonięcia nowej tarczy zaworu. Górna krawędź skosu roboczego gniazda w głowicy cylindra jest obrabiana ściernicą o kącie stożka 60 stopni, a dolna krawędź - 150º. Szerokość skosu roboczego gniazda dla zaworów wydechowych powinna wynosić 1,5-2,0 mm, a dla zaworów wlotowych 2,0-2,5 mm.

Po obróbce gniazdo i dysk zaworu muszą być docierane. Podczas naprawy 1-2 zaworów mielenie odbywa się za pomocą urządzenia pneumatycznego 2213, przy użyciu pasty z mieszanki mikroproszku M20 z olejem silnikowym lub przemysłowym.

Podczas mielenia zawór jest co jakiś czas podnoszony i obracany. Okresowo sprawdzaj stan skosów docierających zaworu i gniazda. Górna krawędź matowego paska skosu roboczego musi znajdować się w odległości co najmniej 0,5 mm od cylindrycznej części dysku zaworu. Gdy matowy pasek znajduje się znacznie powyżej lub poniżej tej odległości, siodełko jest ponownie traktowane tarczami szlifierskimi i docierane.

Przed montażem zaworów należy sprawdzić siłę ściskającą oraz długość sprężyn zaworowych na urządzeniu MIP-100. W przypadku nieprawidłowych parametrów sprężyn należy je wymienić. Niekiedy, aby skompensować siłę ściskającą i długość sprężyn, umieszcza się pod nimi podkładki, których grubość można obliczyć ze wzoru:

- dla zaworu wydechowego A=B-1,8 mm, gdzie B to opadanie zaworu mierzone po naprawie gniazda;

- dla wlotu - A = B-1,3 mm.

Podczas montażu zaworów upewnij się, że wystawanie krakersów ponad płaszczyznę płytki sprężynowej nie przekracza 0,5 mm, zatonięcie nie przekracza 1,3 mm. Aby sprawdzić zawory pod kątem wycieków, wylot głowicy cylindra i kanały wlotowe muszą być wypełnione naftą, która nie powinna płynąć przez półtorej minuty.

Przed montażem wahaczy należy sprawdzić ich stan techniczny. Jeżeli na zaczepach wahaczy znajdują się wgłębienia przekraczające 0,3 mm, powierzchnię zaczepu należy zeszlifować do czasu usunięcia wad. Odchylenie od równoległości powierzchni roboczej wahacza jest dozwolone nie więcej niż 0,05 mm. W razie potrzeby sprawdź średnicę otworów w tulejach wahacza. Odstęp między osią wahaczy a tuleją nie powinien przekraczać 0,15 mm.

Na etapie eksploatacji w cyklu życia silnika (agregatu), oprócz napraw bieżących i kapitalnych, mogą być wykonywane naprawy zgodnie ze stanem technicznym, naprawy gwarancyjne i prewencyjne.

Naprawa zgodnie ze stanem technicznym przeprowadzana jest na podstawie wyników oceny stanu technicznego maszyny (agregatu) dla szeregu szacunkowych wskaźników w przypadku, gdy wartości tych wskaźników odbiegają od dopuszczalnych. W zależności od liczby takich wskaźników określa się zakres działań naprawczych. Ten rodzaj naprawy pozwala na utrzymanie, a nawet wydłużenie żywotności maszyny lub jej zespołów i może być wykonywany w wyspecjalizowanych zakładach naprawczych oraz innych dużych zakładach naprawczych.

Naprawa gwarancyjna ma na celu usunięcie awarii, które powstały w okresie gwarancyjnym oraz z winy producenta (zakładu remontowego).

Konserwacja zapobiegawcza przeprowadzana zgodnie z zaleceniami głównego projektanta w celu wymiany elementów nie zapewniających określonej żywotności remontowej produktu. Z reguły takie naprawy są przeprowadzane przez służby naprawcze organizacji obsługujących produkt. Elementy zamienne (części zamienne) dostarcza producent.

Metody naprawcze określają formy organizacyjne przede wszystkim procesów montażowych podczas renowacji maszyny (zespołu).

Na podstawie zachowania przynależności naprawianych części do maszyny lub agregatu, naprawy mogą być dokonywane niezidentyfikowanymi i bezosobowymi metodami.

Na niezdepersonalizowana metoda naprawy wadliwe jednostki i części są usuwane z maszyny, naprawiane i zakładane na tę samą maszynę. Jednocześnie zachowane jest wzajemne zużycie części, ich początkowa relacja jest zachowana, dzięki czemu jakość naprawy jest z reguły wyższa niż przy metodzie bezosobowej. Istotnymi wadami niebezosobowej metody naprawy jest to, że znacznie komplikuje ona organizację prac naprawczych i nieuchronnie wydłuża czas trwania naprawianego przedmiotu.

Metoda bezosobowa - sposób naprawy, w którym nie zostaje zachowana przynależność odrestaurowanych elementów do konkretnego egzemplarza. Jednocześnie jednostki i zespoły usuwane z silników są zastępowane fabrycznie naprawianymi lub nowymi wyjętymi z kapitału obrotowego, a wadliwe jednostki i zespoły są naprawiane i uzupełniane kapitał obrotowy. Dzięki bezosobowej metodzie naprawy organizacja prac naprawczych jest uproszczona, a czas trwania naprawianego przedmiotu jest znacznie skrócony. Oszczędność czasu uzyskuje się dzięki temu, że zakłady naprawcze nie czekają na naprawę usuniętych z nich jednostek i zespołów.

Zgodnie z organizacją egzekucji naprawa maszyn może odbywać się metodą agregatową, czyli bezosobową, w której wadliwe jednostki wymieniane są na nowe lub wstępnie naprawione (z funduszu odnawialnego). Jednocześnie usunięte wadliwe jednostki są wysyłane do naprawy do wyspecjalizowanych zakładów naprawczych.

Metoda agregacyjna jest główną metodą naprawy maszyn i pozwala skrócić czas naprawy, w krótkim czasie przywrócić znaczną ilość maszyn. Agregatowa metoda naprawy wymaga kapitału obrotowego, którego wartość zależy od zdolności przedsiębiorstwa remontowego, czasu poświęconego na wymianę uszkodzonych zespołów i maszyny jako całości oraz zapasu bezpieczeństwa zespołów.

W zależności od rodzaju produkcji (masowa, seryjna, pojedyncza) naprawa silników może być zorganizowana metodą in-line, metodą stanowisk specjalistycznych (zespołowo-węzłowych) lub uniwersalnych (dead-end).

Metoda strumieniowa charakteryzujący się lokalizacją wyposażenia technicznego w sekwencji operacji procesu technologicznego i specjalizacją stanowisk pracy.

Maszyna, zespoły, mechanizmy, części (np. blok cylindrów, wał korbowy silnika) są przenoszone z jednego wyspecjalizowanego stanowiska na drugie natychmiast po wykonaniu kolejnej operacji technologicznej.Metoda in-line zapewnia wysoką wydajność pracy, efektywne wykorzystanie wysokowydajnego sprzętu specjalistycznego, stwarza warunki do osiągnięcia wysokich wskaźników jakości naprawy.

Metoda postów specjalistycznych Charakteryzuje się tym, że prace naprawcze, np. demontaż i montaż zespołów i zespołów, a także prace związane z odtworzeniem części i naprawą zespołów montażowych, wykonywane są przez zespoły (wykonawców) specjalizujących się w markach maszyn, jednostki montażowe określonego typu.

Specjalizacja stanowisk (zespoły, wykonawcy) może być technologiczna pod względem wykonywania określonych operacji i szczegółowa. Metodę stanowisk specjalistycznych stosuje się w przedsiębiorstwach naprawczych, które wykonują średnie naprawy silników na gotowych jednostkach.

Uniwersalna metoda postów charakteryzuje się tym, że wszystkie prace przy naprawie silników wykonywane są na jednym stanowisku pracy przez jeden zespół. Jednocześnie wydajność pracy i wykorzystanie sprzętu są niskie. Kwalifikacje pracowników muszą być wysokie, ponieważ członkowie zespołu muszą wykonywać różne rodzaje prac.

Ogólnie rzecz biorąc, naprawy można planować. Ustawienie silnika do takich napraw odbywa się zgodnie z wymaganiami dokumentacji regulacyjnej i technicznej. Ustawienie silnika do nieplanowanych napraw odbywa się bez uprzedniej wizyty. Remonty średnie i większe realizowane są zgodnie z planowanym czasem eksploatacji.

Zaplanowane naprawy, wykonywany w odstępach czasu i w zakresie ustalonym w dokumentacji eksploatacyjnej bez uwzględnienia stanu technicznego maszyny w momencie rozpoczęcia naprawy, nazywa się regulowanym.

Naprawa zgodnie ze stanem technicznym - naprawy planowe, w których stan techniczny jest monitorowany w odstępach czasu ustalonych w dokumentacji regulacyjno-technicznej, a zakres napraw i rozpoczęcie prac określa stan techniczny produktu.

Cel naprawy silnika - jest przywrócenie osiągów i parametrów silnika lub oddzielnej jednostki, części do poziomu określonego w kartach katalogowych, instrukcjach obsługi i naprawy. Osiągi i parametry silnika, które są monitorowane i decydują o jakości naprawy, obejmują hałas silnika; dym i toksyczność spalin; charakterystyka rozruchowa: poziom drgań, stabilność pracy we wszystkich trybach; reakcja przepustnicy, moc (moment obrotowy), eksploatacyjne zużycie paliwa; żywotność silnika po naprawie tj. przebieg do następnej naprawy.

Narzędzia i sprzęt do naprawy silników. Głównym narzędziem do naprawy silników są klucze nasadowe, zwane potocznie nasadkami. Głowice mogą mieć różną długość, wielkość kwadratowego otworu na gałkę oraz kształt części roboczej (gwiazda sześcioboczna, dwunastościenna i sześciokątna).

Do kalibrowanego dokręcania śrub (nakrętek) klucze dynamometryczne służą jako pewien moment. Najczęściej stosuje się dwa rodzaje takich kluczy - z ciągłym odczytem momentu obrotowego na skali i strojeniem na skali oraz wskazaniem określonego momentu obrotowego charakterystycznym kliknięciem.

Aby przyspieszyć dokręcanie dużej liczby śrub i nakrętek tego samego typu, na przykład miski olejowej, głowicy cylindrów, kolektorów i innych elementów, stosuje się narzędzia pneumatyczne.

Przy naprawie silników, oprócz uniwersalnego narzędzia, konieczne jest posiadanie odpowiednio dużej gamy urządzeń specjalnych, bez których trudno wykonać wiele operacji.

Wadliwe szczegóły. Do oceny stanu technicznego części wraz z ich późniejszym sortowaniem na grupy przydatności w branży naprawczej definiuje się proces technologiczny zwany defektoskopią.W trakcie tego procesu sprawdzana jest zgodność części z wymaganiami technicznymi określonymi w specyfikacjach technicznych naprawy lub w instrukcjach naprawy oraz przeprowadzany jest pełny przegląd części. Aby wykluczyć nienaprawialne części, stosuje się następujące etapy wykrywania wad: z oczywistymi nienaprawialnymi wadami - oględziny; z ukrytymi wadami śmiertelnymi - badania nieniszczące; o nieusuwalnych parametrach geometrycznych - kontrola pomiarowa.

W procesie wykrywania wad części stosuje się następujące metody kontroli: badanie organoleptyczne (stan zewnętrzny części, obecność deformacji, pęknięć, zadrapań, odprysków itp.); kontrola instrumentalna za pomocą osprzętu i instrumentów (wykrywanie ukrytych wad części za pomocą nieniszczących narzędzi badawczych); miary bezskalowe (kalibry i poziomnice) oraz narzędzia mikrometryczne (linijki, suwmiarki, mikrometry itp.) do oceny wielkości, kształtu i położenia powierzchni części. W procesie wykrywania usterek kontroli podlegają tylko te elementy części, które uległy uszkodzeniu lub zużyciu podczas eksploatacji.

Przede wszystkim należy sprawdzić luki u głównych partnerów. W przypadku większości nowych silników, dla ich normalnej pracy, luz między tłokiem a cylindrem powinien wynosić 0,025 ... 0,045 mm, a luz graniczny nie powinien przekraczać 0,2 mm.

W wyniku kontroli części należy podzielić na trzy grupy: części pasowane, których charakter i zużycie mieszczą się w granicach dopuszczalnych warunkami technicznymi (części z tej grupy są użytkowane bez naprawy); części do naprawy, wady tych części można wyeliminować metodami naprawy opanowanymi w przedsiębiorstwie naprawczym; złe szczegóły. [Podstawy eksploatacji i naprawy samochodów i ciągników. Wyd. S. P. Bazenow. 2005]

Ciągniki są z powodzeniem stosowane od ponad pół wieku w rolnictwie, mieszkalnictwie i usługach komunalnych, budownictwie i leśnictwie. W przestrzeni postsowieckiej najczęstsze z nich to ciągniki MTZ-80 i MTZ-82, których producentem jest Mińska Fabryka Traktorów. Zwiększone zapotrzebowanie spowodowane jest nie tylko dużą mocą, funkcjonalnością i wydajnością, ale także trwałością urządzeń.

Jednak maszyny te czasami zawodzą i wymagają naprawy. Proste zadania przywracania wydajności tych ciągników można rozwiązać własnymi rękami.

Konserwacja i naprawa ciągników to obowiązkowe procedury, z którymi musi się zmierzyć każdy posiadacz uniwersalnego sprzętu kołowego do upraw rzędowych. Przed przystąpieniem do części praktycznej należy zapoznać się z urządzeniem, głównymi elementami MTZ-80 i MTZ-82. W tych modelach producent instaluje 4-cylindrowe silniki wysokoprężne serii 4Ch11-12.5, produkowane przez zakład w Mińsku. Silniki posiadają półoddzielne komory spalania chłodzone cieczą wykonane w tłoku.

Części silnika spalinowego wyposażono w podgrzewacz. Objętość robocza elektrowni wynosi 4,75 litra, a moc znamionowa to 80 KM. Silnik uruchamiany jest rozrusznikiem elektrycznym. Przekładnia mechaniczna z 22 biegami (18 do przodu i 4 do tyłu). Sprzęgło jednotarczowe, suche, zamknięte. 9-biegowa skrzynia biegów wyposażona jest w reduktor. Tylna oś ma mechanizm różnicowy z funkcją blokady.

Ciągniki charakteryzują: sztywne zawieszenie tylnych kół, półsztywne zawieszenie z wyważoną osią przednich kół, hamulce tarczowe, wspomaganie kierownicy MTZ. Hydraulika obejmuje: napędzaną silnikiem pompę NSz-32, zamontowany siłownik hydrauliczny sterowania pługiem, rozdzielacz hydrauliczny suwakowo-zaworowy. Model MTZ-80 ma napęd na tylne koła i małą kabinę. MTZ-82 to pojazd z napędem na wszystkie koła.

powrót do menu ↑

Konserwacja ciągników MTZ-80 i MTZ-82 ma zaplanowany charakter prewencyjny.Jest produkowany w celu utrzymania sprzętu w stanie sprawnym, zdatnym do użytku, zwiększenia wydajności, niezawodności i wydłużenia żywotności. Zainstalowano system konserwacji maszyn. Obejmuje 3 konserwacje numerowane i okresowe, oznaczone pod nr 1,2 i 3. Operacje sezonowe wykonywane są jako konserwacja dodatkowa.

- pierwsza konserwacja przeprowadzana jest co 60 godzin pracy;

- drugi - co 240 godzin pracy;

- trzeci - co 960 godzin pracy.

Między zmianami przeprowadzana jest miesięczna konserwacja, czyli 10 godzin pracy. W takim przypadku wykonywane są następujące czynności:

-

- Sprawdź, czy nie ma wycieków oleju, paliwa, elektrolitu i wody.

- Przefiltrowane paliwo jest dodawane do zbiornika oleju napędowego i rozruchowego silnika.

- Zmierz poziom oleju w skrzyni korbowej, sprawdź poziom wody w chłodnicy.

- Spuść kondensat z odbiornika.

- Sprawdź stopień zatkania filtra powietrza.

Numerowane TO obejmują powyższe i szczegółowe etapy. Sezonowe są wymagane podczas przejścia na okres jesienno-zimowy z okresu wiosenno-letniego i odwrotnie.

Samodzielna konserwacja MTZ-80 i jego „naśladowcy” MTZ-82 zapewnia przede wszystkim usunięcie wadliwych komponentów i części, a następnie ich wymianę na naprawione lub nowe.

Odłączanie tylnej osi ciągnika Belarus

Wykonując tę procedurę, należy kierować się następującymi zasadami:

- demontaż ciągnika lub jego zespołu montażowego odbywa się w granicach niezbędnych do zidentyfikowania przyczyny usterki i jej usunięcia;

- konieczne jest usunięcie urządzenia tylko w przypadku, gdy nie jest możliwe usunięcie usterki w inny sposób.

W modelach MTZ-80, MTZ-82 części i zespoły są montowane na ramie półramowej, składającej się z przedniej półramy. Ten ostatni służy do montażu silnika spalinowego. Demontaż ciągników rozpoczyna się od odłączenia ramy, usunięcia jednostek. Demontaż wymaga użycia: wciągnika ręcznego lub elektrycznego, suwnicy i innych urządzeń. Podczas naprawy ciągników należy zwrócić szczególną uwagę na kolejność montażu z późniejszą regulacją części, zespołów i napędów. Jeśli bieżące naprawy można przeprowadzić w domu (zarówno na zewnątrz, jak iw specjalnym pomieszczeniu), wówczas w przypadku poważnych napraw będziesz musiał skontaktować się z wyspecjalizowanym centrum, które ma do tego oprzyrządowanie i sprzęt.

Wykrywanie elementów roboczych odbywa się po umyciu w celu wykrycia obecności zużycia, pęknięć, odprysków, rys na ich powierzchni. Po oględzinach zużytych części sprawdzane są ich wymiary i kształty, do czego służy przyrząd pomiarowy. Aby ustalić możliwość naprawy, sprawdza się interakcję jednostki z powiązaną z nią częścią, częściej poprzez wymianę. Wymiana ma miejsce, gdy wymiary części w wyniku zużycia pogarszają działanie mechanizmu.

Konstrukcja ciągników pozwala na wymianę niektórych części bez wcześniejszego demontażu, a mianowicie: filtr powietrza, generator, odśrodkowy filtr oleju, rozrusznik, pompa paliwa, hydrauliczny mechanizm rozdzielacza, wał odbioru mocy, podpora pośrednia wału kardana, sprężarka, skrzynia rozdzielcza .

powrót do menu ↑

Aby naprawić skrzynię biegów, odłącz szkielet maszyny. Ciągnik rozjeżdża się po płaszczyznach według schematu: obudowa sprzęgła - skrzynia biegów MTZ-80/82 - tylny most. Zamontuj stały podnośnik pod tylną osią, ruchome są umieszczone pod obudową sprzęgła i skrzynią biegów. Potem rozłączają się, rozwijają szkielet, usuwają pudełko.

Jeśli podczas włączania i wyłączania pierwszego biegu, biegu wstecznego wykryto awarie, należy zdjąć pokrywę boczną i widełki zmiany biegów. Ostatnia część wymaga wymiany na szczelinę większą niż 1,5 mm. Wielkość szczeliny określa się przez naprzemienne mocowanie wideł do rowków wózków ślizgowych. Blok przekładni zmienia się, gdy szerokość rowka przekracza 10,8 mm.

Gdy w skrzyni biegów pojawiają się obce odgłosy, obserwuje się nadmierne nagrzewanie obudowy, co wskazuje na zacięcie lub zniszczenie łożysk wału. Aby rozwiązać problem, spuść olej ze skrzyni biegów MTZ. Obróć wszystkie dostępne do kontroli wały za pomocą łomu. Musisz działać na nich w kierunku promieniowym i osiowym. Bieżnie łożysk nie mogą się obracać w swoich gniazdach. Jeśli zostanie stwierdzone: ruch wałów, zużycie łożysk, skrzynia biegów jest wyjęta z ciągnika, zdemontowana z wymianą wadliwych łożysk.

Naprawa skrzyni biegów może być spowodowana uderzeniami, które znikają podczas zmiany biegu na następny. W takim przypadku pojawiają się problemy w zębach kół zębatych. Sprawdź zużycie, podnosząc jedno z kół napędowych, obracając je i sprawdzając widoczne zęby przekładni. Jeżeli wada jest widoczna gołym okiem, części są wymieniane.

powrót do menu ↑

powrót do menu ↑

Silnik spalinowy jest usuwany jako zespół z ciągnika po wykryciu pęknięć w bloku cylindrów, uderzeń korbowodu lub głównych łożysk. Najpierw testowane są czopy wału korbowego i łożyska korbowodu. Należy zdjąć miskę olejową, pompę olejową, przewody olejowe, zaślepki korbowodów. Zmierzyć średnicę czopów wału korbowego w 2 płaszczyznach - prostopadłych i równoległych do osi podłużnej korbowodu. Wraz ze spadkiem / wzrostem średnicy wał korbowy jest usuwany i podawany do ponownego szlifowania.

Aby dowiedzieć się, czy warto wymienić łożyska korbowodu silnika MTZ-80, MTZ-82, zmierz rozmiar otworu łożyska korbowodu. Jednocześnie jego osłona musi być dokręcona. Obliczona szczelina waha się od 0,05 do 0,12 mm, a przekroczenie dopuszczalnej szczeliny jest ograniczone do 0,3 mm.

Silnik D 242 po remoncie

W ciągnikach MTZ-80 szczególna uwaga zostanie zwrócona na naprawę silnika. Wzrost poziomu oleju w skrzyni korbowej diesla oznacza zerwanie szczelności uszczelek tulei w wyniku powstawania pęknięć. Możliwe, że woda dostała się do bloku cylindrów z układu chłodzenia. Wskaźnik wysokiego ciśnienia lub niska wartość wskazuje na awarie pompy olejowej, niewspółosiowość, zużycie zaworów obejściowych i spustowych oraz awarie zaworu termostatu. Sprawdź ciśnienie oleju, jeśli wartość jest poniżej 0,08 MPa, zatrzymaj silnik, wyreguluj zawór spustowy i umyj części filtra.

powrót do menu ↑

Naprawa sprzętu elektrycznego odbywa się w przypadku awarii generatora i rozrusznika. Generator sprawdza się, włączając odbiorniki energii elektrycznej, ustawiając prędkość wału korbowego na odpowiednią nominalną. Po podłączeniu do woltomierza i płynnym wzroście prądu do 30 A należy zmierzyć napięcie (dopuszczalna wartość nie mniejsza niż 12,5 V). Różnica między napięciem generatora a napięciem znamionowym powoduje konieczność wymiany części.

Wstępnie sprawdź główne elementy pod kątem nieprawidłowego działania za pomocą próbnika. Zdejmij tylną pokrywę i urządzenie testowane, a następnie zwolnij przewody cewki ze śrub panelu. Po wykonaniu tych czynności przystąp do sprawdzenia, czy nie ma zwarcia między obudową generatora a uzwojeniami wyposażenia elektrycznego ciągnika. Wady izolacji i diod prowadzą do wymiany.

Instalowanie akumulatora w MTZ nad tylną osią

Rozrusznik jest badany za pomocą przenośnego urządzenia KI-1093. Odłącz przewód z akumulatora prowadzący do rozrusznika, umieść woltomierz podłączony do KI-1093 na zacisku „+”. Włącz najwyższy bieg. Po upewnieniu się, że paliwo nie jest dostarczane, włącz rozrusznik na 7-10 sekund. do monitorowania odczytów przyrządów pomiarowych.

Mały wskaźnik napięcia wskazuje na rozładowanie lub awarię akumulatora, utlenienie zacisków. Zwiększona wartość prądu pobieranego przez rozrusznik wskazuje na zwarcie międzyzwojowe uzwojeń twornika. Jeśli zauważysz obrót zwory podczas testu, poszukaj usterki mechanizmu sprzęgła. We wszystkich tych przypadkach zaleca się wymianę rozrusznika na nowy.

Główne awarie diesla D-240

Stan techniczny poszczególnych układów i mechanizmów silnika wysokoprężnego D-240 ciągnika MTZ-80 określają znaki zewnętrzne i pośrednie, a także narzędzia diagnostyczne.

Spadek mocy silnika Diesla, nadmierne zużycie oleju ze skrzyni korbowej, pojawienie się dużej ilości gazów wydobywających się z odpowietrznika wskazują na zużycie grupy cylinder-tłok, zapiekanie (osłodzenie) pierścieni tłokowych.

Utrudniony rozruch silnika wysokoprężnego, przerwy w pracy przy minimalnych obrotach wału korbowego, pojawienie się czarnego dymu z rury wydechowej wskazują na awarie zespołów paliwowych, brudne filtry paliwa, niskie ciśnienie w układzie, luźne pasowanie, przepalenie siedzeń i płyty zaworowe.

Za pomocą urządzenia KI-13943 sprawdzany jest stopień zanieczyszczenia elementów dokładnego filtra paliwa oraz maksymalne ciśnienie wytwarzane przez pompę paliwową.

Na spadek mocy silnika D-240 ciągnika MTZ-80, spadek prędkości wału korbowego wpływa również zanieczyszczenie filtra powietrza, nieszczelności w połączeniach ścieżek powietrza dolotowego oraz naruszenie regulacji dźwigni sterującej regulatora .

Stopień zanieczyszczenia elementów oczyszczacza powietrza określa sygnalizator, którego czujnik jest zainstalowany w przewodzie dolotowym silnika wysokoprężnego.

Pojawienie się czerwonego paska na wzierniku sygnalizatora (lub zapaleniu się lampki sygnalizacyjnej na tablicy rozdzielczej kabiny w ciągnikach produkowanych od 1989 roku) podczas pracy z silnikiem diesla wskazuje na konieczność oczyszczenia filtra powietrza.

Szczelność ścieżki powietrza dolotowego sprawdzana jest przy średniej prędkości wału korbowego diesla poprzez zablokowanie centralnej rury filtra powietrza.

W takim przypadku silnik wysokoprężny powinien się szybko zatrzymać. W przeciwnym razie użyj wskaźnika. KI-13948 wykryje nieszczelności w przewodzie dolotowym i naprawi problem. Ciśnienie na wskaźniku nie powinno przekraczać 0,08 MPa.

Jeżeli prędkość wału korbowego silnika D-240 określona przez obrotomierz lub prędkość wału odbioru mocy nie odpowiada wartościom nominalnym, należy zwrócić uwagę na regulację ciągu regulatora.

Po całkowitym wciśnięciu pedału lub ustawieniu dźwigni sterowania paliwem w pozycji „Full”, zewnętrzna dźwignia regulatora powinna opierać się o śrubę ogranicznika prędkości maksymalnej.

Nadmierne zużycie (odpady) oleju ze skrzyni korbowej lub duża ilość gazów wydobywających się z odpowietrznika, pojawienie się niebieskiego dymu z rury wydechowej wskazują na ograniczające zużycie grupy cylinder-tłok.

Do oceny stanu technicznego zespołu cylinder-tłok stosuje się metodę określania ilości gazów przedostających się do skrzyni korbowej silnika wysokoprężnego. Ten parametr jest mierzony za pomocą przepływomierza gazu KI-4887.

Podczas pracy ciągników MTZ-80 zdarzają się przypadki, w których nie wszystkie cylindry zawodzą. Może to być spowodowane zakoksowaniem („ścisaniem”) lub pękniętymi pierścieniami tłokowymi, co nieuchronnie prowadzi do zacierania się gładzi cylindrowych.

Ocenę porównawczą stanu technicznego każdego cylindra przeprowadza się poprzez pomiar ciśnienia na końcu suwu sprężania (sprężania) przy rozruchowej prędkości wału korbowego za pomocą sprężarki KI-861 (rys. 2.1.3).

Ryż. 2.1.3. Test kompresji w cylindrach diesla D-240

1 - miernik kompresji KI-861; 2 - płyta montażowa

Minimalne ciśnienie na końcu suwu sprężania dla nowego silnika powinno wynosić 2,6-2,8 MPa; ciśnienie skrajnie zużytego wynosi 1,3-1,8 MPa. Najdokładniejsze odczyty uzyskuje się określając różnicę wartości kompresji każdego cylindra.

Jeżeli różnica pomiędzy sprężaniem pojedynczego cylindra a średnią wartością sprężania w pozostałych cylindrach przekracza 0,2 MPa, oznacza to usterkę tego cylindra.

Na spadek ciśnienia na końcu suwu sprężania w poszczególnych cylindrach wpływa naruszenie szczelności połączenia gniazdo-zawór. Luz zaworów do gniazd jest możliwy z powodu naruszenia regulacji szczeliny w napędzie zaworu.

W przypadku braku szczeliny między zaworem a wahaczem podczas suwu tłoka, gazy przebijają się przez nieszczelności i niszczą powierzchnię skosów roboczych zaworu i jego gniazda; w rezultacie kompresja w cylindrze jest zmniejszona, a silnik wysokoprężny jest trudny do uruchomienia.

Uwalnianie płynu chłodzącego z chłodnicy, zwłaszcza przy wzroście obciążenia silnika wysokoprężnego, wskazuje na awarię uszczelki głowicy cylindrów, poluzowanie miski dyszy i pojawienie się pęknięć w głowicy cylindrów.

Jeśli nie jest możliwe usunięcie wady poprzez dokręcenie śrub głowicy cylindrów lub nakrętek miseczek wtryskiwaczy, głowica jest usuwana i sprawdzana.

Wzrost poziomu oleju w skrzyni korbowej silnika wysokoprężnego wskazuje na naruszenie szczelności uszczelek tulei z blokiem w wyniku pęknięć, zniszczenia kawitacyjnego metalu bloku cylindrów, wnikania do niego wody z układu chłodzenia i inne czynniki.

Niskie lub wysokie ciśnienie oleju (według manometru) i temperatura (według zdalnego termometru) wskazują na niski przepływ pompy oleju, zużycie lub niewspółosiowość zaworów spustowych i obejściowych, nadmierne zużycie mechanizmu korbowego, nieprawidłowe działanie zaworu termostatu w układzie chłodzenia , słaba jakość oleju , zanieczyszczenie odśrodkowego filtra oleju.

Jeżeli w układzie smarowania ciśnienie oleju na manometrze jest poniżej 0,08 MPa, zatrzymaj silnik, znajdź i usuń przyczyny spadku ciśnienia, wyreguluj zawór spustowy odśrodkowego filtra oleju poprzez dokręcenie jego sprężyny i umyj części filtracyjne.

Jeżeli w rezultacie ciśnienie nie wzrasta, ciśnienie w układzie smarowania oleju napędowego jest mierzone przez urządzenie KI-13936 (rys. 2.1.4) przy nominalnej prędkości wału korbowego i, zgodnie z jego odczytami, konieczność naprawy oceniany jest silnik wysokoprężny.

Ryż. 2.1.4. Pomiar ciśnienia oleju w układzie smarowania silnika D-240

1 - urządzenie KI-13936; 2 - odśrodkowy filtr oleju

Pojawienie się obcego hałasu i stuków podczas pracy silnika wskazuje na zwiększone lub maksymalne zużycie interfejsów jego części.

Po dojściu do szczelin granicznych na stykach części, w wyniku zużycia, pojawiają się obciążenia dynamiczne, a towarzyszące im uderzenia są słyszane przez stetoskop w określonych obszarach i w odpowiednich trybach pracy silnika wysokoprężnego.

Dźwięk głuchego tonu średniego w strefie ruchu tłoka, najpierw przy minimalnej, a potem przy maksymalnej prędkości, wskazuje na zwiększoną szczelinę między tłokiem a tuleją.

Silny dźwięczny dźwięk metalicznego tonu w tych samych warunkach testowych wskazuje na granicę

zużycie lub stopienie łożyska korbowodu.

Przytłumiony dźwięk o niskim tonie, okresowo słyszalny w okolicy czopów głównych wału korbowego przy prędkości znamionowej z okresowym wzrostem do maksimum, wskazuje na zużycie panewek łożyska głównego.

Brzmiące dźwięki metalicznego wysokiego tonu, stale słyszalne przy każdej prędkości wału korbowego i nasilające się, gdy silnik wysokoprężny się rozgrzewa, wskazują na zwiększone luzy termiczne w mechanizmie zaworowym.

Wraz ze wzrostem szczeliny termicznej zmniejsza się stopień napełnienia cylindra powietrzem i oczyszczenia go ze spalin, co wpływa na moc silnika wysokoprężnego.

Szczelina termiczna w mechanizmie zaworowym jest sprawdzana za pomocą sondy płytkowej przy całkowicie zamkniętych zaworach na końcu suwu sprężania. W „zimnym” silniku D-240 szczelina powinna wynosić 0,40-0,45 mm.

Głuche dźwięki słyszane na bloku po prawej stronie, gdy silnik wysokoprężny pracuje na niskich obrotach, wskazują na duże szczeliny w tulejach wałka rozrządu.

Uderzenia pod osłoną kół zębatych rozrządu z gwałtowną zmianą prędkości wału korbowego wskazują na znaczne zużycie zębów kół zębatych rozrządu.

Jeżeli parametry stanu technicznego silnika wysokoprężnego osiągnęły wartości graniczne lub przekroczą wartości dopuszczalne w eksploatacji, silnik wysokoprężny jest demontowany do badania technicznego-przeglądu, pomiarów mikrometrycznych zespołu cylinder-tłok oraz mechanizm korbowy i wymiana części.

Demontaż silnika wysokoprężnego D-240

Zespół silnika wysokoprężnego (rys. 2.1.6) jest wyjmowany z ciągnika i wymieniany na nowy lub naprawiony w przypadku pęknięć bloku cylindrów, awaryjnych uderzeń łożysk głównych lub korbowodów, wartość graniczna szczeliny przy co najmniej jedna para czopu wału korbowego - tuleja.

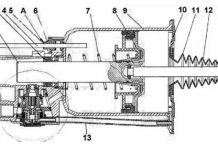

Ryż. 2.1.6. Silnik wysokoprężny D-240 zespołu ciągnika MTZ-80

1 — miska olejowa; 2 - wał korbowy; 3 - korbowód; 4 - koło zamachowe; 5 - wałek rozrządu; 6 - blok cylindrów; 7 - głowica cylindra; 8 - pokrywa głowicy cylindrów; 9 - czapka; 10 - zawór; 11 - sprężyna zaworowa; 12 - tłok; 13 - pręt; 14 - wentylator

Rodzaj naprawy - poważna lub bieżąca - określa się mierząc główne części silnika wysokoprężnego: sworznie tłokowe, tłoki, tuleje cylindrowe, łożyska korbowodów. Przede wszystkim sprawdź stan łożysk korbowodu i czopów wału korbowego.

Aby to zrobić, zdejmij miskę olejową, przewody olejowe, pompę olejową, kołpaki korbowodów, zmierz średnicę czopów korbowodów wału korbowego (ryc. 2.1.8).

Średnicę czopów korbowodu mierzy się w dwóch płaszczyznach - równoległych i prostopadłych do osi podłużnej korbowodu.

Jeżeli owalność szyjek przekracza dopuszczalny rozmiar lub ich średnica jest mniejsza niż dolna tolerancja odpowiedniej grupy rozmiarów, wówczas wał korbowy należy usunąć (ryc. 2.1.10) i przeszlifować do następnego rozmiaru naprawy.

Ryż. 2.1.8. Pomiar średnicy czopów korbowodów wału korbowego D-240

1 - mikrometr; 2 - szyjka korbowodu wału korbowego

Ryż. 2.1.10. Demontaż tylnego wspornika wału korbowego

1 - tylne wsparcie; 2 — śruby mocowania oparcia pleców

Wymiary nominalne i naprawcze czopów korbowodów wału korbowego silnika wysokoprężnego D-240 ciągnika MTZ-80

Oznaczenie grupy rozmiarów / Wartość rozmiaru, mm

H1 - 68.16-68.17

H2 - 67,91-67,92

D1 - 67,66-67,67

P1 - 67,41-67,42

D2 - 67,16-67,17

P2 - 66,91-66,92

DZ - 66,66-66,67

RZ - 66,41-66,42

W praktyce oprócz rozmiarów naprawczych (P1, P2, P3) naprzemiennie w odstępach 0,5 mm i określonych przez producenta diesla, przy niewielkim zużyciu czopy wału korbowego są szlifowane na dodatkowe rozmiary (D1, D2, DZ), naprzemiennie o wymiarach naprawczych do 0,25 mm.

W podobny sposób nawiercane są tuleje rozmiarów naprawczych dla rozmiarów dodatkowych (D1, D2, DZ). Owalność czopów korbowodów silnika wysokoprężnego D-240 jest dozwolona nie więcej niż 0,06 mm.

Jeśli wymiary czopów korbowodów mieszczą się w normalnym zakresie, kontynuuj demontaż silnika (rys. 2.1.11-2.1.14), zdejmij głowicę cylindrów i wyjmij tłoki z korbowodami jako zespół.

Aby zdecydować, czy konieczna jest wymiana panewek łożysk korbowodów, należy zmierzyć średnicę otworu łożyska korbowodu wraz z jego zatyczką z dokręconymi panewkami.

Ryż. 2.1.11. Zdejmowanie korka pokrywy głowicy cylindrów

Ryż. 2.1.12. Zdejmowanie pokrywy głowicy cylindrów D-240 ciągnika MTZ-80

Ryż. 2.1.14. Demontaż głowicy cylindrów

Różnica pomiędzy pomiarami średnic czopu korbowodu wału korbowego i otworu łożyska korbowodu daje rzeczywisty luz średnicowy w łożysku korbowodu. Luz nominalny w łożyskach korbowodów odpowiada 0,05-0,12 mm, dopuszczalny luz nie przekracza 0,3 mm.

W tych przypadkach, w których stan powierzchni tulei jest zadowalający, jedynym kryterium konieczności ich wymiany jest wielkość luzu średnicowego w łożysku.

Oceniając stan wykładzin poprzez inspekcję, należy pamiętać, że powierzchnię warstwy przeciwciernej uważa się za zadowalającą, jeśli nie ma śladów zarysowań, odprysków materiału przeciwciernego i wtrąceń materiałów obcych.

Uszczelki wału korbowego silnika D-240 ciągnika MTZ-80

Aby wymienić mankiet tylnego uszczelnienia wału korbowego, najpierw zdejmij sprzęgło i koło zamachowe (rys. 2.1.48, 2.1.49).

Po zdjęciu obudowy uszczelnienia wału korbowego od strony tylnej blachy (rys. 2.1.50) mankiet jest wyciskany za pomocą schodkowego trzpienia.Podczas wymiany przedniej uszczelki wału korbowego zdejmij przednią pokrywę silnika wysokoprężnego.

Ryż. 2.1.48. Odkręcanie śrub koła zamachowego D-240

Ryż. 2.1.49. Naciskanie koła zamachowego

1 - tylna prześcieradło; 2 - ściągacz trójramienny; 3 - koło zamachowe

Ryż. 2.1.50. Demontaż obudowy uszczelnienia wału korbowego

| Wideo (kliknij, aby odtworzyć). |

1 - obudowa uszczelnienia; 2 - tylny arkusz oleju napędowego; 3 - śruba