W szczegółach: naprawa wysokociśnieniowego przewodu paliwowego zrób to sam od prawdziwego mistrza dla my.housecope.com.

Naprawa przewodów paliwowych. Przewody paliwowe niskociśnieniowe wykonane z rur miedzianych oraz przewody paliwowe wysokociśnieniowe wykonane z grubościennych rur stalowych mają następujące wady: zużycie powierzchni w miejscach styku z armaturą i nakrętkami, pęknięcia, złamania, przetarcia i wgniecenia.

Przyjęte do naprawy przewody paliwowe są myte gorącym roztworem myjącym i przedmuchiwane sprężonym powietrzem.

Szczelność niskociśnieniowego przewodu paliwowego sprawdzana jest w kąpieli wodnej. Jeden koniec przewodu paliwowego jest zaślepiony zatyczką, przez drugi przepompowywane jest powietrze. Pęcherzyki wydostające się z rurki wyznaczają uszkodzony obszar, który jest następnie lutowany miękkim lutem.

Pęknięty lub postrzępiony przewód paliwowy jest regenerowany za pomocą złącza. Jednocześnie czyszczone są końce złączy rurek, a końcówki złączki, wykonane z rurki o większej średnicy, są starannie lutowane i sprawdzane pod kątem szczelności.

Zużyte końce przewodów paliwowych odcina się i za pomocą specjalnego narzędzia wykonuje się nowe powierzchnie robocze w następujący sposób. Jest wyżarzany, to znaczy rura jest podgrzewana i opuszczana do wody, następnie wkładana jest w otwór w policzkach zaciskowych odpowiadający średnicy rury i zaciskany śrubami sprzęgającymi tak, aby koniec rurki wystawał o 3 ... 4 mm. Obracając śrubę urządzenia, kielichować koniec rurki do wymaganego rozmiaru.

Zerwane lub postrzępione przewody paliwowe wysokiego ciśnienia są spawane metodą spawania gazowego. Końce do połączenia są dokładnie wyrównane i fazowane przed spawaniem.

Zużyte końce rurek są odcinane i sadzone specjalnym narzędziem pod ciśnieniem.

| Wideo (kliknij, aby odtworzyć). |

Odrestaurowany przewód paliwowy poddawany jest testowi oporu hydraulicznego (wydajności) na specjalnym urządzeniu. Różnica w oporze hydraulicznym przewodów paliwowych jednego zestawu nie może przekraczać 10%.

Naprawa zbiorników paliwa. Główne wady zbiorników paliwowych to: pęknięcia na ścianach, w miejscach mocowania szyjki wlewu, armatury, osadników i kranów, wgniecenia i zerwane połączenia między przegrodami a ścianami zbiornika.

Zbiorniki otrzymane do naprawy są dokładnie myte gorącymi roztworami czyszczącymi z zewnątrz i wewnątrz, aż do całkowitego usunięcia oparów paliwa. Umyty zbiornik sprawdza się pod kątem wycieków w następujący sposób. Kanał powietrzny jest podłączony do złączki kurka spustowego, a wszystkie inne otwory są hermetycznie zamknięte korkami (korkami). Zbiornik jest zanurzony w wodzie i przy ciśnieniu powietrza 25 kPa, wychodzeniem pęcherzyków powietrza określa czy nie ma pęknięć.

Ryż. 1. Urządzenie do kielichowania końcówek niskociśnieniowych przewodów paliwowych:

1 - ciało; 2 - śruba; 3 - zaciskanie policzków; 4 - śruba sprzęgająca.

Drobne pęknięcia są uszczelniane miękkim lutem. Na końcach wierci się duże pęknięcia i nakłada się łatę, którą lutuje się twardym lutem lub spawaniem gazowym.

W celu wyeliminowania znacznych wgnieceń po przeciwnej stronie zbiornika, naprzeciw wgniecenia, wycina się prostokątny otwór i wygina się wyciętą część ściany, aby uzyskać dostęp do wnętrza zbiornika. Wgniecenie zostaje wyprostowane i jednocześnie zgrzane zerwane połączenie przegrody. Zagięta część ściany jest składana na miejsce i spawana lub uszczelniana twardym lutem. Odrestaurowany zbiornik jest ponownie sprawdzany pod kątem szczelności, a następnie malowany wewnątrz i na zewnątrz.

Konserwacja układu zasilania silnika diesla

Podczas EO urządzenia układu zasilania są oczyszczane z brudu i kurzu, sprawdzany jest poziom paliwa w zbiorniku iw razie potrzeby pojazd jest tankowany.Osad ze zbiornika filtra-osadnika paliwa jest opróżniany codziennie w okresie zimowym, a w sezonie ciepłym - z częstotliwością, która nie pozwala na tworzenie się osadu w ilości większej niż 0,10. 0,15 l.

Za pomocą TO-1 sprawdź szczelność połączeń przewodów paliwowych, urządzeń układu zasilania i gumowego przewodu filtra powietrza poprzez inspekcję. Sprawdź stan i działanie napędów zatrzymania silnika oraz napędu ręcznego sterowania dopływem paliwa. W razie potrzeby wyreguluj napędy. Osad jest spuszczany z grubego i dokładnego filtra paliwa, w razie potrzeby korek grubego filtra paliwa jest myty, po czym silnik jest uruchamiany i pozostawiany na 3,4 minuty w celu usunięcia korków powietrznych.

W przypadku TO-2 sprawdza się sprawność i kompletność mechanizmu sterującego dopływem paliwa (przy całkowicie wciśniętym pedale dźwignia sterująca zębatki pompy paliwa powinna opierać się o śrubę ograniczającą). Wymień wkłady filtrów drobnych filtrów paliwa, umyj gruby filtr paliwa, wyczyść wkład papierowy drugiego stopnia filtra powietrza. Wymień olej w sprzęgle wyprzedzającym wtrysku paliwa Г oraz w wysokociśnieniowej pompie paliwowej.

Przy CO oprócz pracy TO-2, dysze są zdejmowane, a ciśnienie wzniosu iglicy jest regulowane na stojaku, kąt wyprzedzenia wtrysku paliwa jest sprawdzany i w razie potrzeby regulowany za pomocą momentoskopu. Raz na 2 lata pompa wtryskowa jest demontowana, jej wydajność jest sprawdzana na stanowisku iw razie potrzeby regulowana. W ramach przygotowań do pracy w zimie zbiorniki paliwa są płukane.

Zbiorniki paliwa wykonane są ze stali 08. Głównymi wadami zbiorników paliwa są dziury lub przez korozję ścian, zniszczenie spawu przy spoinie rury wlewowej, wgniecenia w ścianach i rurze wlewowej, naruszenie połączenia przegród z rurą wlewową. ściana, wycieki w punktach spawania i lutowania, uszkodzenie gwintu.

Przy łącznej powierzchni otworów i uszkodzeniach korozyjnych przekraczających 600 cm2 zbiornik paliwa zostaje odrzucony. Przy mniejszej powierzchni uszkodzeń zbiornik naprawiamy poprzez nakładanie łatek, a następnie ich spawanie lub lutowanie lutem wysokotemperaturowym. Podczas naprawy zbiorników przez spawanie należy je odparować przez 3 godziny, aż opary paliwa zostaną całkowicie usunięte.

Drobne wgniecenia na ścianach zbiornika są usuwane przez prostowanie. W tym celu do środka wgniecenia przyspawany jest stalowy pręt, na drugim końcu którego znajduje się pierścień. Dźwignia przechodzi przez pierścień i służy do prostowania wgniecenia. Następnie pręt jest odcinany, a miejsce spawania czyszczone. W przypadku znacznych wgnieceń na przeciwległej ścianie zbiornika w stosunku do wgniecenia, z trzech stron wycina się prostokątne okienko i wycinaną część odchyla się do tyłu, aby umożliwić dostęp narzędzia do wady. Następnie w uformowane okno wkładany jest trzpień i wgniecenie jest prostowane młotkiem, po czym metal jest zaginany na miejscu i spawany po obwodzie z trzech stron.

Naruszenie połączenia ścianek działowych ze ścianami jest spawane ciągłym szwem za pomocą drutu Sv-08 lub Sv-08GS o średnicy 2 mm. Niewielkie pęknięcia, a także wycieki są eliminowane poprzez lutowanie lutem niskotemperaturowym. Znaczne pęknięcia są naprawiane przez lutowanie lutem wysokotemperaturowym, a w niektórych przypadkach przez ustawienie podkładek naprawczych z blachy stalowej o grubości 0,5. 1 mm, zachodzące na siebie miejsca uszkodzeń o 10,15 mm. Poduszki spawane są drutem Sv-08 lub Sv-08GS o średnicy 2 mm z ciągłym szwem po obwodzie. Po naprawie spawane szwy są oczyszczane z odprysków i zgorzeliny, a zbiorniki sprawdzane są pod kątem szczelności poprzez prasowanie w kąpieli wodnej pod ciśnieniem 0,3. 0,35 kgf / cm2 przez 5 minut.

Przewody paliwowe niskociśnieniowe wykonywane są z rur miedzianych, mosiężnych lub stalowych z powłoką antykorozyjną. Rurociągi wysokociśnieniowe wykonywane są z grubościennych rur stalowych.

Stan techniczny rurociągów paliwowych charakteryzuje ich przepustowość.Główne wady rurociągów: wgniecenia na ścianach, pęknięcia, pęknięcia lub przetarcia, uszkodzenia kielichowych końców rur w miejscu złączki. Przed naprawą rurociągi są przepłukiwane olejem napędowym lub gorącym roztworem sody kaustycznej i przedmuchiwane sprężonym powietrzem.

Przewody paliwowe z pęknięciami i wgnieceniami o głębokości większej niż 3 mm, otarciami o głębokości do 2 mm, promieniem gięcia mniejszym niż 30 mm oraz pogniecioną stożkową końcówką należy wymienić lub naprawić. Nakrętki złączkowe z usuwaniem gwintu dla więcej niż jednego wątku; jak również zgniatanie krawędzi pod klucz podlegają odrzuceniu.

Wgniecenia w rurociągach usuwa się poprzez prostowanie (toczenie kuli). W przypadku pojawienia się pęknięć lub pęknięć, a także przetarcia rurek, uszkodzone miejsca są albo spawane mosiądzem L63, a następnie ściągane, lub wycinane, a następnie podłączane są przewody paliwowe niskiego ciśnienia przewodami łączącymi, a wysokiego ciśnienia przez zgrzewanie doczołowe. Jeśli w tym samym czasie zmniejszyła się długość rurociągu, wstawiany jest dodatkowy kawałek rury.

Zużyte powierzchnie łączące niskociśnieniowych przewodów paliwowych regenerujemy za pomocą kielicha PT-265.10B (rys. 24). Aby to zrobić, odetnij wadliwy koniec rurki ze zużytą powierzchnią, wyżarzaj rurkę, nałóż na nią smoczek z nakrętką, włóż rurkę 4 do otworu urządzenia zaciskowego 2 odpowiadającego jego średnicy, tak aby koniec rury wystaje około 2,3 mm ponad górną krawędź otworu i zaciska rurę. Kielichowanie rur odbywa się za pomocą lekkich uderzeń młotka w wybijak 1.

Ryż. 24. Urządzenie PT-265.10B do kielichowania rurociągów niskiego ciśnienia: 1-trzpień rozpalający; 2-zaciskowe urządzenie; 3-vice; 4-rurowy

Do osadzania stożka uszczelniającego na przewodach paliwowych wysokiego ciśnienia należy użyć przyrządu PT-265.00A (rys. 25). Przed posadzeniem stożka uszczelniającego wadliwy koniec przewodu paliwowego jest odcinany i wyginany na długość 15 mm. Zakładając nakrętkę łączącą na przewód paliwowy, zainstaluj krakersy i pierścień. Przewód paliwowy z krakersami montowany jest w tulei zaciskowej 4, końcówka stempla powinna opierać się o pierścień oporowy, a przewód paliwowy o stempel 2. Urządzenie jest zamontowane na prasie i głowica stożkowa jest spęczona. Pod koniec lądowania rozwierca się wewnętrzny kanał przewodu paliwowego wiertłem o odpowiedniej średnicy na głębokość 20 mm i usuwa zadziory na zewnętrznej powierzchni przewodu paliwowego w miejscu połączenia krakerów . Przewód paliwowy jest przepłukiwany olejem napędowym i przedmuchiwany sprężonym powietrzem. W nakrętki łączące wkręcane są zaślepki ochronne.

Naprawione przewody paliwowe sprawdzane są pod kątem szczelności, a przewody wysokiego ciśnienia i przepustowości poprzez rozlanie na stojak z sekcją sterującą pompy paliwowej i dyszą referencyjną. W takim przypadku zmierz ilość paliwa, która przepływa przez przewód paliwowy przez 1,2 minuty. Na podstawie wyników uzyskanych wartości rurociągi paliwowe są łączone w grupy według ich przepustowości. Różnica przepustowości przewodów paliwowych jednego zestawu nie powinna przekraczać 0,5% średniej wartości przepustowości przewodów paliwowych wchodzących w skład zestawu.

Chłopaki, teraz pytanie brzmi !!

Jaka jest trzecia rurka, ta na dole, czy to opary benzyny ??

w serwisie mnie wylali, jeździłem rok, teraz jest też pęknięcie, też zrobię naprawy))

Co się stanie, jeśli jedziesz z głupcem? (utrata mocy lub coś innego, ciężka praca silnika.)

Cześć, mój przewód paliwowy przecieka (lub co tam jest w porządku).

Chodziłem po forum, postanowiono naprawić (cena nowych rur od 7.500 - komplet)

1. Kupujemy al. rury od 2101-06 = cena emisyjna 135r

średnica jak mamy 8mm

2. Kupujemy przewód paliwowy, średnica wewnętrzna również 8mm = 60r

Oto co się stało, wąż lekko puchnie .. co nie jest zbyt dobre !!

Postanowiono go zastąpić wzmocnionym wężem paliwowym = kosztuje ok 500r (jeszcze się nie zmieniło)

Zaznaczam, że rura z 2101 jest znacznie mocniejsza, grubość ścianki to około 1mm!! na VAG ok 0,3mm wygina się i łamie za jednym zamachem, naszych nie da się tak wygiąć !!

Może komuś się przyda moja rada - do naprawy tylko wzmocnionym wężem.

Ten na zdjęciu ma grubość około 3mm przy ścianach, a mimo to lekko się nadyma.

Opcja 2 (prawie ostateczna)

Wygląda „jak z fabryki”))

Teraz nic nie jest napompowane !!

Rury ułożyłem prawie do końca, zbliżyłem do środka węża i lekko rozsunąłem o 0,5 cm

Wąż GOST 10362-76 (wewnątrz węża jest wzmocniony włóknami nylonowymi, tak jak w VAG)

8 × 15 0,98 MPa

9,8 bar (bardzo duży zapas))

Opcja 3 (ostateczna)

Zamówiono 3 obroże fabryczne (załóż - zdejmij)) o numerach N 907 683 01

te, które są teraz zostaną zastąpione (LIGHTHOUSE, jakość IMHO !!)

Naprawa przewodów paliwowych wysokiego ciśnienia układu paliwowego silników spalinowych samochodów

Nagłówek: Nauka techniczna

Data publikacji: 30.03.2015 2015-03-30

Przeglądany artykuł: 1718 razy

Zakharov Yu.A., Golovin A.I. - 2015r. - nr 7. - S. 129-131. - URL https://my.housecope.com/wp-content/uploads/ext/1223/archive/87/16859/ (data dostępu: 18.10.2018).

Zapewnienie efektywności paliwowej i gotowości technicznej sprzętu mobilnego to główne zadania gospodarstw obsługujących samochody, autobusy, sprzęt specjalistyczny, ciągniki i tak dalej. Jednym z elementów zużycia paliwa jest obecność wycieków podczas tankowania, konserwacji i eksploatacji pojazdów mobilnych. Na ilość rozlanego paliwa duży wpływ ma stan techniczny przewodów paliwowych układu paliwowego pojazdu, zwłaszcza przewodów paliwowych wysokiego ciśnienia. W artykule omówiono główne wady wysokociśnieniowych przewodów paliwowych oraz metody ich eliminacji.

Słowa kluczowe: cieśnina, paliwo, przewód paliwowy, naprawa, zużycie paliwa, układ paliwowy, przywrócenie, wyposażenie paliwowe.

Oszczędność paliwa podczas eksploatacji floty pojazdów zawsze była i jest pilnym zadaniem podmiotów gospodarczych. Zmniejszenie rocznego zużycia paliwa przez eksploatowane urządzenia wpływa pozytywnie nie tylko na wartość kosztów eksploatacyjnych, ale również na stan ekologiczny środowiska.

Niepełne i nierównomierne spalanie paliwa jest główną przyczyną zanieczyszczenia powietrza. Spaliny samochodów i innych urządzeń mobilnych z silnikami spalinowymi zawierają ponad 170 substancji szkodliwych, z czego około 160 to pochodne węglowodorów, które są ściśle związane z niepełnym spalaniem paliwa [1].

Ponadto środowisko cierpi z powodu tak zwanych „wycieków” paliwa podczas tankowania i obsługi samochodów mobilnych. Wycieki mogą stanowić do 15 procent całkowitego rocznego zużycia paliwa przez pojazd.

Głównymi przyczynami obecności wycieków paliwa są nieostrożne wykonywanie operacji podczas konserwacji i naprawy układu paliwowego pojazdu oraz połączonych systemów i mechanizmów, nieszczelność połączeń elementów i zespołów układu paliwowego oraz obecność wad w wysokim rurociągów niskociśnieniowych [1–2].

Na całkowite zużycie paliwa ma wpływ stan techniczny pojazdu i jego układów, warunki eksploatacji, jakość paliwa, środowisko oraz kwalifikacje kierowcy.

Układ paliwowy samochodu ma na celu zapewnienie terminowego dostarczania paliwa do komory spalania cylindrów silnika spalinowego i jest jednym z najważniejszych układów współczesnego samochodu [1, 3–4]. Układ paliwowy ma dwa główne obwody - obwód niskiego ciśnienia i obwód wysokiego ciśnienia. Różnica między obwodami to ciśnienie, pod jakim przepływa przez nie paliwo.

Jedną z głównych wad wyposażenia paliwowego maszyn mobilnych jest zużycie powierzchni roboczych końcówek rurociągów wysokociśnieniowych, a w konsekwencji naruszenie szczelności, prowadzące do pojawienia się nadmiernego zużycia paliwa w forma wycieków [1, 5].

Ponadto naruszenie szczelności obwodów układu paliwowego prowadzi do zmniejszenia wydajności wtrysku paliwa do komór spalania i ogólnego spadku wydajności silnika i maszyny jako całości.Oznacza to, że wycieki paliwa w układzie zasilania, oprócz wzrostu zużycia, prowadzą do naruszenia normalnej pracy silnika [1–3].

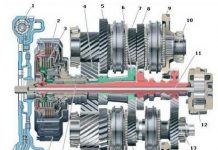

Silniki Diesla wykorzystują dzielone przewody paliwowe wysokiego ciśnienia, które obejmują krótki przewód paliwowy, złącze pośrednie i długi przewód paliwowy. Aby zapewnić niezawodne działanie układu paliwowego, przewody paliwowe mocowane są do wspornika za pomocą zacisków. Dodatkowo przewody paliwowe na wylocie wysokociśnieniowej pompy paliwowej są dodatkowo spięte taśmami aluminiowymi.

Typowe wady przewodów paliwowych wysokiego ciśnienia to:

- odkształcenie stożka uszczelniającego;

- zmniejszenie średnicy wewnętrznej na końcach rurociągów;

- zagięcia o promieniu krzywizny mniejszym niż dopuszczalny;

- skrócenie długości rurociągów z powtarzalnymi króćcami końców rur;

- miejscowe zużycie zewnętrznej powierzchni rurek;

- uszkodzenie nakrętek i złączek.

Obecność takich wad prowadzi do zakłócenia normalnego funkcjonowania układu paliwowego, co prowadzi do spadku mocy i wzrostu zużycia paliwa.

Większość z tych wad jest wykrywana wizualnie - przez badanie zewnętrzne.

Odkształcenie (zakleszczenie) powierzchni stożka uszczelniającego prowadzi do utraty szczelności obwodu układu paliwowego, pojawienia się wycieków, spadku wydajności podawania paliwa i tak dalej.

Spadek wewnętrznej średnicy końców rurociągu sprawdza się za pomocą normalnego miernika lub kalibrowanego drutu o średnicy 1,7 mm, który jest wkładany na głębokość 20–25 mm od końca przewodu paliwowego. Zmniejszenie średnicy wewnętrznej przewodu paliwowego prowadzi do wzrostu jego oporu hydraulicznego ze wszystkimi wynikającymi z tego konsekwencjami.

Zagięcia o małych promieniach krzywizny, a także zewnętrzne odkształcenia rurociągów, stwarzają dodatkowy opór hydrauliczny dla przepływu paliwa przez rurociągi, co prowadzi do spadku wydajności układu, pojawienia się niepotrzebnego obciążenia pompy paliwowej oraz do ogólnej destabilizacji pracy silnika.

Skrócenie długości w wyniku przeprowadzonych napraw lub z innych przyczyn może prowadzić do nadmiernych naprężeń rozciągających w rurociągach układu paliwowego, co prowadzi do pęknięć, pęknięć, załamań itp., prowadząc do utraty szczelności układu.

Uszkodzenie nakrętek i złączek prowadzi również do utraty szczelności i pojawienia się odpowiednich konsekwencji w postaci spadku mocy, sprawności i tak dalej.

Przewody paliwowe wysokiego ciśnienia są przywracane przez odkształcenie plastyczne (spęczenie) lub całkowitą wymianę końcówki. W celu przeprowadzenia spęczania przewód paliwowy z uszkodzoną końcówką poddawany jest wyżarzaniu w wysokiej temperaturze w temperaturze 700…800 C°, w celu zmniejszenia wytrzymałości materiału i nadania mu plastyczności. Następnie końcówka jest odcinana, a koniec rurki gratowany pilnikiem lub narzędziem ściernym. Nadwozie osadzane jest na specjalistycznych stojakach lub urządzeniach za pomocą pras hydraulicznych lub mechanicznych.

Aby całkowicie wymienić końcówkę stożkową, koniec rurki przewodu paliwowego z uszkodzoną końcówką jest odcinany, a zadziory są usuwane z powstałego końca. Następnie do odciętego końca przewodu paliwowego przyspawana jest nowa, prefabrykowana końcówka. W większości przypadków stosuje się spawanie gazowe, końce łączonych rur są odcinane, zwracając szczególną uwagę na równość cięcia i czystość wewnętrznej średnicy rurociągu. Przed spawaniem rurociąg należy przedmuchać sprężonym powietrzem. Po regeneracji sprawdzić średnicę wewnętrzną na spoinie za pomocą sprawdzianu lub kulki o odpowiedniej średnicy.

Naprawiany w ten sposób zestaw wysokociśnieniowych przewodów paliwowych musi być zbadany na przepustowość (opory hydrauliczne).

Spawane gazowo zregenerowane lub zregenerowane przewody paliwowe muszą być przetestowane pod kątem trwałości i wytrzymywać ciśnienie paliwa o 50% większe niż maksymalne ciśnienie wtrysku paliwa.

Przepustowość przewodów paliwowych wysokiego ciśnienia jest określana na ścianie do testowania urządzeń paliwowych. W tym celu sprawdzane przewody paliwowe podłącza się naprzemiennie do tej samej sekcji pracującej pompy paliwowej. Paliwo musi być odbierane w tych samych odstępach czasu, przy tej samej prędkości wału z zamocowaną w jednym położeniu zębatką pompy. Odchylenie przepustowości przewodów paliwowych jednego zestawu nie powinno przekraczać 5%.

Przewody paliwowe z pęknięciami i wgnieceniami o głębokości większej niż 3 mm, przetarciami (zadrapaniami) o głębokości do 2 mm, promieniem gięcia mniejszym niż 30 milimetrów lub odkształconą stożkową końcówką należy wymienić lub naprawić.

Nakrętki łączące, które mają uszkodzenie gwintu (więcej niż jeden obrót), a także zgniecenie kołnierzy klucza, należy wyrzucić i wymienić.

Wgniecenia w rurociągach usuwa się poprzez prostowanie (wbijanie kuli o określonej średnicy). W przypadku wystąpienia pęknięć lub pęknięć, a także ścierania rurek, uszkodzone miejsca są albo spawane mosiądzem, a następnie usuwane, lub wycinane z późniejszym podłączeniem przewodów paliwowych niskiego ciśnienia za pomocą rur łączących, a wysokiego ciśnienia za pomocą doczołowych -spawalniczy. Jeśli w tym samym czasie zmniejszyła się długość rurociągu, wstawiany jest dodatkowy kawałek rury.

Przed zainstalowaniem na silniku, wszystkie przewody paliwowe muszą być dokładnie wypłukane i dobrze przedmuchane sprężonym powietrzem, a także pod ciśnieniem w celu wykrycia nieszczelności.

Na nadmierne zużycie paliwa podczas eksploatacji i konserwacji pojazdów mobilnych składa się zatem zużycie paliwa przez silnik oraz rozlewy wynikające z obecności wad w przewodach paliwowych układu paliwowego.

Istniejące metody renowacji i naprawy umożliwiają przywrócenie sprawności przewodów paliwowych przy zachowaniu głównych wskaźników techniczno-ekonomicznych pracy silników spalinowych i ich układów.

1. Zakharov, Yu A. Analiza sprzętu używanego do diagnostyki, testowania i kontroli dysz silników spalinowych Diesla w samochodach [Tekst] / Yu A. Zakharov, EA Kulkov // Młody naukowiec. - 2015 r. - nr 2. - str. 154-157.

2. Zakharov, Yu A. Sprawdzanie, diagnostyka i testowanie wtryskiwaczy diesla [Tekst] / Yu A. Zakharov, EG Rylyakin // Transport. Gospodarka. Sfera społeczna. (Aktualne problemy i ich rozwiązania): zbiór artykułów Międzynarodowej Konferencji Naukowo-Praktycznej / MNITs PGSKhA. - Penza: RIO PGSKhA, 2014. S. 43–47.

Wysokociśnieniowa pompa paliwowa w układzie zasilania diesla. Naruszenia w działaniu urządzenia, ich zewnętrzne przejawy. Jak możesz samodzielnie naprawić pompę, kolejność działań. Wskazówki dotyczące korzystania ze specjalistycznych usług.

Każdy silnik wysokoprężny prędzej czy później może wymagać naprawy pompy paliwowej wysokiego ciśnienia. Ponieważ ludzkie serce z biegiem lat zaczyna "śmiecić", aparat ten podlega zmianom związanym z wiekiem. Wraz z naturalnym zużyciem części wpływa również tankowanie paliwem niskiej jakości. Jednostki wysokoprężne są pod tym względem bardziej wrażliwe niż silniki benzynowe.

Proponowany artykuł pomoże właścicielom samochodów z silnikiem Diesla w przypadku problemów z pompą paliwową. Zawiera również wskazówki dotyczące samodzielnej naprawy tego urządzenia.

Wysokociśnieniowa pompa paliwowa (TNVD) jest niezależną jednostką układu zasilania silników spalinowych (ICE), głównie Diesla. Chociaż to urządzenie jest również używane w silnikach benzynowych z wtryskiem, po raz pierwszy zostało użyte w silniku Diesla.

Jego główną funkcją jest wytworzenie różnicy ciśnień między przewodem ciśnieniowym a komorą sprężania w celu zapewnienia niezawodnego wtrysku paliwa do wnęki cylindra. Ale to nie wystarczy.

Pompa ustala również kolejność podawania paliwa do pracujących wtryskiwaczy, czyli pełni funkcję dystrybucyjną. Ponadto reguluje natężenie przepływu w zależności od trybu jazdy (prędkości wału korbowego) i kilku innych czynników: temperatury silnika, włączania i wyłączania klimatyzacji.

Wreszcie, tak jak w silnikach gaźnikowych ustawiany jest kąt zapłonu, pompa wtryskowa w silniku wysokoprężnym automatycznie reguluje kąt wtrysku.

Istnieją trzy główne typy pomp: in-line, wtrysk wielopunktowy i mainline. Ich urządzenie omówiono w osobnym artykule. Warto w tym miejscu wspomnieć tylko, że pompy rzędowe były do niedawna stosowane w samochodach ciężarowych z silnikiem diesla, ciągnikach i specjalistycznym sprzęcie do transportu drogowego.

Rozdzielnice są instalowane we wszystkich lekkich samochodach z silnikiem diesla i niektórych ciężarówkach. Linie magistralne wykorzystywane są w nowoczesnych układach paliwowych Common Rail. Pompy takie pozbawione są funkcji dystrybucji paliwa, zadanie to realizuje elektroniczny sterownik silnika (ECU), który zgodnie z programem steruje pracującymi wtryskiwaczami.

Jakie są oznaki nieprawidłowego działania pompy paliwowej? Jak wspomniano na początku artykułu, głównymi przyczynami spadku wydajności wysokociśnieniowej pompy paliwowej są zużycie powierzchni trących oraz niska jakość paliwa. Tutaj możesz wyjaśnić, że niska jakość oleju napędowego powinna również oznaczać wnikanie wody do paliwa. Oto zewnętrzne objawy nieprawidłowej pracy pompy paliwowej:

- Uruchomienie silnika jest trudne - najprawdopodobniej para tłoków (lub para) jest zużyta, a pompa nie wytwarza wymaganego ciśnienia. Sprawdza się to w prosty sposób. Trzeba nałożyć szmatkę na pompę wtryskową, zalać ją zimną wodą i odczekać kilka minut. Następnie spróbuj ponownie. Jeśli silnik się uruchomi, przyczyną jest naprawdę zużycie. Podczas chłodzenia zmniejszają się szczeliny na granicy faz i wzrasta lepkość paliwa, w wyniku czego pompa zapewnia wymagane ciśnienie.

- Utrata mocy. Ze względu na zwiększone luzy ciśnienie wtrysku spada, a działanie regulatora prędkości we wszystkich trybach pogarsza się.

- Przegrzanie silnika. Przyczyną może być nieprawidłowe działanie automatycznego posuwu wtrysku. W takim przypadku nie ma możliwości odłożenia naprawy pompy wtryskowej „na później”.

- Rosnący „apetyt” bloku energetycznego. Spowodowane wyciekami paliwa, zużytymi złączami nurnikowymi, nieprawidłowym rozrządem wtrysku.

- Ciężka praca silnika, która może być wynikiem zbyt wczesnego momentu wtrysku i nierównomiernego podawania oleju napędowego do różnych cylindrów. To prawda, że ta ostatnia jest praktycznie niemożliwa w dystrybucyjnych pompach wtryskowych, więc najprawdopodobniej sprawa dotyczy dysz.

- Czarny wydech z rury wydechowej. Przyczyną może być zbyt późny kąt wtrysku paliwa.

Jeśli masz którykolwiek z powyższych objawów, rozważ naprawę pompy paliwa. Poniżej rozważono, jak własnymi rękami naprawić niektóre usterki osiowej pompy wtryskowej typu dystrybucyjnego.

Należy zauważyć, że przed podjęciem tej pracy należy przestudiować urządzenie naprawianego urządzenia, dowiedzieć się, jakich narzędzi możesz potrzebować, ponieważ w niektórych przypadkach nie można obejść się bez specjalnego sprzętu, na przykład ściągacza.

Należy również przygotować kamerę do nagrywania każdego etapu demontażu. W przeciwnym razie możesz zapomnieć, gdzie były te lub te części. Do demontażu należy przygotować odpowiedni stół i przykryć go czystą szmatką lub przynajmniej kartką białego papieru. Na podłodze nie powinno być żadnych zanieczyszczeń, w przeciwnym razie przypadkowo upuszczona część może nie zostać znaleziona.

Co więc może zrobić sam niewykwalifikowany kierowca?

- wyeliminować wyciek paliwa z obudowy pompy;

- sprawdź przydatność zaworu elektromagnetycznego;

- sprawdź mechanizm podawania paliwa tłoka;

- sprawdź automatyczny regulator prędkości;

- czyste siatki filtrujące;

- sprawdź ciśnienie wytwarzane przez urządzenie;

- wyreguluj automatyczne wyprzedzenie wtrysku.

Poniżej opisano kolejność czynności związanych z samodzielną naprawą wysokociśnieniowej pompy paliwowej. Przy pracującym silniku odłącz drążek łączący pedał gazu z dźwignią regulującą dopływ paliwa. Następnie ręcznie przesuń dźwignię w kierunku promieniowym, próbując naciągnąć sprężynę powrotną.

Jeżeli olej napędowy nie przecieka przez szczelinę pierścieniową, uszczelka nie jest zużyta. W przeciwnym razie wymagane jest odnowienie parowania.

Dopóki pompa nie została jeszcze wymontowana z silnika, upewnij się, że elektrozawór odcinający paliwo jest w dobrym stanie. Jeśli silnik uruchamia się i zatrzymuje po przekręceniu kluczyka, zawór działa prawidłowo. Jak radzić sobie w sytuacji, gdy ten element ulegnie awarii podczas ruchu, zostanie opisane poniżej.

Teraz pozostaje przystąpić do demontażu pompy. Przed odłączeniem przewodów paliwowych i zasilania elektrycznego od urządzenia, wytrzyj jego korpus i połączenia szmatką nasączoną olejem napędowym, a następnie wytrzyj do sucha, aby zapobiec przedostawaniu się brudu do układu paliwowego. Wymontowaną pompę ponownie wypłucz, a następnie zdejmij pokrywę i spuść z niej paliwo.

Przede wszystkim musisz zdemontować napęd w celu regulacji dopływu paliwa i przeglądu uszczelek, a także ocenić stopień zużycia współpracujących części. Należy wymienić oringi. W tym celu należy dokupić zestaw naprawczy do naprawianego urządzenia.

Jeśli chodzi o zużyte części, są dwa sposoby na ich odnowę: zregeneruj zużytą oś za pomocą chromowania lub zeszlifuj i włóż do karoserii naprawczą tuleję z brązu. Zanim to nastąpi, ciało będzie musiało się nudzić.

Następnie należy przystąpić do demontażu i przeglądu doładowania tłoka. Odłącz głowicę rozdzielającą pompy od obudowy, a następnie umieść ją za pomocą koła pasowego w dół, aby nie wylały się wnętrza. Przed zdjęciem krzywek, koła napędowego i sprzęgła regulatora odśrodkowego należy sprawdzić, czy te części nie zacięły się podczas ruchu, a następnie delikatnie podtrzymując je palcami, wyjąć je z obudowy.

Wskazane jest oznaczenie rolek, podkładek, osi sprzęgła krzywkowego markerem, ponieważ wszystkie współpracujące powierzchnie już się otarły i będzie lepiej, jeśli pozostaną po montażu. Po demontażu należy dokładnie sprawdzić części pod kątem odprysków lub zużycia. Wymień mocno zużyte elementy na nowe.

Szybkość zużycia pary nurników można oszacować tylko w przybliżeniu. Działanie wiązania precyzyjnego jest weryfikowane po zmontowaniu pompy poprzez pomiar jej ciśnienia roboczego. Na koniec należy przedmuchać wszystkie elementy filtrujące (siatki) sprężonym powietrzem, po czym można zmontować pompę w odwrotnej kolejności.

Po złożeniu jednostki należy ją napełnić olejem napędowym, obracając ręcznie rolkę napędową, po czym można założyć i podłączyć przewody paliwowe, węże i okablowanie układu sterowania.

Po uruchomieniu silnika należy upewnić się, że automat posuwu wtrysku paliwa działa prawidłowo, w zależności od ciśnienia we wnęce niskociśnieniowej pompy łopatkowej. Ten blok ma swój własny regulator prędkości biegu jałowego. W razie potrzeby wyreguluj ten parametr, dokręcając lub odkręcając śrubę regulacyjną.

Przed wykonaniem tej procedury zaleca się zapamiętać położenie śruby licząc ilość gwintów wystających z przeciwnakrętki, aby w skrajnych przypadkach powrócić do pierwotnego ustawienia. Instrukcja silnika wskazuje wymaganą liczbę obrotów na biegu jałowym silnika. Zwykle zmniejszają się od 1100 obr/min po uruchomieniu do 750 - po rozgrzaniu silnika wysokoprężnego z manualną skrzynią biegów i do 850 - na silniku z automatyczną skrzynią biegów.

Podsumowując, sprawdzane jest ciśnienie w przewodzie ciśnieniowym, co jest pośrednim sprawdzeniem stanu pary nurników. W tym celu potrzebny jest manometr przystosowany do ciśnień do 350 bar, wąż łączący do podłączenia do pompy oraz przejściówka z zaworem odpowietrzającym.

Jako urządzenie pomiarowe nadaje się manometr TAD-01A lub starszy - KI-4802. Jeśli adapter nie jest dostępny w sprzedaży, będziesz musiał to zrobić sam.

Oczywiście należy wziąć pod uwagę wymiary gwintu łączącego i miejsce, w którym planuje się przykręcić wąż łączący. W celu pomiaru urządzenie podłącza się do centralnego otworu bloku rozdzielczego lub do jednego z przyłączy ciśnieniowych.

Po podłączeniu manometru do wysokociśnieniowej pompy paliwowej, obrócić wał pompy rozrusznikiem i zanotować czujnik zegarowy. Jeśli urządzenie pokazuje więcej niż 250 atmosfer, jest to normalne (przy pracującym silniku ciśnienie będzie wyższe).

Zgodnie z obietnicą powyżej kilka słów o tym, co zrobić, jeśli po drodze ulegnie awaria elektrozaworu odcinającego paliwo. W takim przypadku silnik nagle się zatrzyma. To prawda, że może być kilka przyczyn takiego stanu rzeczy. Aby odrzucić wersję nieprawidłowego działania zaworu elektromagnetycznego, należy go wyłączyć z działania, ponieważ w trybie normalnym jest zawsze otwarty.

W tym celu należy wyjąć przewód zasilający, odizolować go od ziemi, następnie odkręcić zawór, wyjąć z niego końcówkę ze sprężyną i odłożyć urządzenie. Jeśli silnik nadal się nie uruchamia, przyczyną jest oczywiście coś innego. Jeśli silnik się uruchomi, musisz poszukać usterki w zaworze.

Aby to zrobić poza drogą, musisz najpierw wrócić do domu. To prawda, będziesz musiał z grubsza wyłączyć silnik, ale po prostu: zaciągnij samochód na hamulec ręczny, włącz nadbieg i zwolnij pedał sprzęgła.

A potem rozpocznij naprawę. Najpierw należy sprawdzić, czy uzwojenie elektrozaworu nie jest przepalone. Aby to zrobić, podłącz zawór do akumulatora plus za pomocą kawałka dobrego przewodu, a następnie spróbuj uruchomić silnik. Jeśli się zacznie, to uzwojenie się wypaliło. W przeciwnym razie poszukaj miejsca upływu napięcia z przewodu doprowadzającego.

Osoby, które nie mają ochoty lub możliwości samodzielnej naprawy pompy wtryskowej, powinny zwrócić się do specjalistycznej stacji naprawy sprzętu paliwowego. Chociaż istnieją dealerzy, którzy obsługują i naprawiają samochody określonej marki, z reguły nie zajmują się sprzętem paliwowym, ponieważ wymaga to drogiego sprzętu diagnostycznego.

Głównym stanowiskiem do diagnostyki i regulacji wysokociśnieniowej pompy paliwowej jest Bosch EPS-815. Sprawdza różne parametry ustawione dla pompy przez producenta. Na przykład: rozruch dopływu paliwa, dopływ objętościowy w różnych trybach, ciśnienie wylotowe i kilka innych.

Wybierając usługę należy wziąć pod uwagę jej niezawodność. W tym celu należy najpierw przyjść na rozmowę kwalifikacyjną, na której można zapytać o opinię obsługiwanych klientów. W takich przypadkach zwróć uwagę na historię wybranego serwisu. Z reguły firmy pozbawione skrupułów istnieją w sektorze usług nie dłużej niż rok.

Słabym ogniwem pompy wtryskowej silników wysokoprężnych jest ich wrażliwość na przedostawanie się wody do układu paliwowego. Szczególnie podatne na to są samochody osobowe, których głównym wrogiem jest woda. Aby złagodzić to niebezpieczeństwo zimą, utrzymuj poziom paliwa w zbiorniku na jak najwyższym poziomie, aby zminimalizować kondensację.

Kluczowym elementem układu wtryskowego silnika wysokoprężnego jest wysokociśnieniowa pompa paliwowa (HPP).

Zadaniem pompy wtryskowej jest dostarczanie w określonym momencie i pod określonym ciśnieniem wyraźnie odmierzonych ilości paliwa samochodowego do cylindrów diesla.

Innymi słowy, to urządzenie odpowiada za prawidłowy obieg paliwa przez układ paliwowy.

W zależności od opcji zasilania paliwem pompy wysokociśnieniowe silników wysokoprężnych są podzielone na jednostki z wtryskiem akumulatorowym i działaniem bezpośrednim. W drugim przypadku procesy wtrysku i pompowania przebiegają w tym samym momencie, a wymagane ciśnienie rozpylania paliwa zapewnia ruch tłoka.

Głównym elementem pompy wtryskowej jest para tłoków. Jest to długi tłok o małej średnicy (z reguły średnica urządzenia jest kilkakrotnie mniejsza od jego długości), który jest jak najściślej dopasowany do cylindra roboczego. Odstęp między nimi (nazywa się to kryciem precyzyjnym) nigdy nie przekracza 1-3 mikronów. W cylindrze roboczym znajdują się zawory dolotowe (dwa lub jeden), przez które podawane jest paliwo. Następnie jest wypychany tłokiem przez zawór wylotowy.

Pompy są strukturalnie podzielone na trzy typy:

- dystrybucja: zainstalowano w nim 1 lub 2 nurniki, które wtryskują paliwo i rozprowadzają je na istniejące cylindry;

- rzędowy: posiada oddzielną parę nurników;

- bagażnik: są odpowiedzialne za pompowanie paliwa do akumulatora.