W szczegółach: naprawa mieszków zrób to sam od prawdziwego mistrza dla strony my.housecope.com.

Zespół mieszkowo-termobalonowy jest przeznaczony do zamykania gazu do palnika głównego, gdy kocioł osiągnie zadaną temperaturę. To urządzenie działa czysto mechanicznie. Główne mechaniczne znaczenie pracy mieszka polega właśnie na rozciąganiu i ściskaniu jego „harmonijki” od ciśnienia wewnątrz mieszka, które wzrasta wraz ze wzrostem temperatury. Przeczytaj więcej o urządzeniu mieszka i jego działaniu tutaj. Jeśli nie jest do końca jasne, o czym tutaj mówimy.

Oczywiste jest, że istnieją tylko dwie opcje działania kotła: z uszkodzonym mieszkiem, lub z poprawnym mieszkiem. Ułatwi to wyjaśnienie i zrozumienie poniższych kwestii.

Jak działa kocioł z mieszkiem roboczym?

Uruchomienie kotła. Kocioł jest zimny. Zamykamy zawór (1) znajdujący się na rurociągu prowadzącym do głównego palnika (jeśli jest otwarty). Tylko kotły AOGV Zhukovsky są wyposażone w takie dźwigi. Odbywa się to tak, że po naciśnięciu przycisku (3) elektrozaworu gaz trafia tylko do zapalarki. Po pierwsze, jest tak, że zapalnik, że tak powiem, jest pewnie podpalany. Po drugie, wynika to z możliwie niskiego ciśnienia gazu, które w ostre zimy czasami spada do 80-60 mbar. I fajnie byłoby "włożyć cały gaz na zapalnik". Po trzecie, przy rozruchu, gdy kocioł jest zimny, „harmonijka” miechów jest ściśnięta i dolny zawór automatyki Economy jest zawsze otwarty. Wyciska się jego wiosna. Szczegóły urządzenia jednostki Economy znajdują się tutaj. Dlatego też po naciśnięciu przycisku (3) elektrozaworu gaz oprócz zapalarki płynie również do głównego palnika. A po co „dzielić” przychodzący gaz na dwie części?

| Wideo (kliknij, aby odtworzyć). |

Jeśli są trudności ze zrozumieniem tego, co jest obecnie omawiane, przeczytaj o wyposażeniu zaworów.

Więc. Naciśnij przycisk zaworu elektromagnetycznego (3). Gaz trafił do zapalnika. Zapaliliśmy zapalnik, odczekaliśmy 30-45 sekund i zwolniliśmy przycisk elektrozaworu. Przycisk musi pozostać wciśnięty. Następnie stopniowo otwieraj zawór (1) rurociągu prowadzącego z urządzenia do palnika. Główny palnik zapala się natychmiast i kocioł zaczyna się rozgrzewać. Pokrętłem regulacji temperatury (2) miecha ustawiamy żądaną temperaturę, powiedzmy +60+70C. Gdy kocioł osiągnie zadaną temperaturę, mieszanina wewnątrz miecha zaczyna się rozszerzać, „harmonijka” miecha się rozsuwa. , naciska na pręt i zamyka dostęp gazu do głównego palnika. Gdy kocioł stygnie, „akordeon” zostaje ściśnięty, sprężyna wyciska dolny zawór bloku, otwierając w ten sposób dostęp gazu do głównego palnika. Palnik zapala się od płonącego zapalnika. I ten proces trwa tak długo, aż na zewnątrz zrobi się np. cieplej, a my chcemy zmienić temperaturę w kotle na niższą.

Tutaj czekamy na pierwszą awarię. A dokładniej nie awaria, ale jak łatwo i trwale złamać doskonale działający mieszek. Gdy kocioł jest gorący i chcesz obniżyć temperaturę - NIE PRZEKRĘCAĆ POKRĘTŁA REGULACJI TEMPERATURY (2) , – niech kocioł ostygnie. Najlepiej niech kocioł ostygnie do temperatury nieco niższej niż ta, którą chcesz ustawić. Odbywa się to w ten sposób. Zamykamy zawór rurociągu (1), przez który gaz przepływa z urządzenia do głównego palnika. W takim przypadku zapalarka będzie się paliła tak jak się paliła, a kocioł będzie się powoli ochładzał. Następnie owijamy pokrętło termostatu (2) do wymaganej pozycji. Otwórz kran (1). To wszystko. Jeśli zaczniesz dokręcać rączkę „na gorąco”, zmiażdżysz i tak już słaby „akordeon”. Kocioł jest gorący, akordeon obustronnie otwarty, wewnątrz miecha panuje ciśnienie.I zaczynamy jeszcze bardziej ściskać i naciskać mieszek. Od pierwszego razu może nawet mieć szczęście – miechy nie pękną. A jeśli zrobisz to kilka razy z rzędu, mieszek zawiedzie. Ta uwaga dotyczy wszystkich mieszków, bez wyjątku, zarówno dla bloków rosyjskich, jak i importowanych (np. Eurosit 630 lub Honeywell).

Objawy awarii nr 1. Po przekręceniu pokrętła regulatora temperatury (2) nagle pojawił się zapach czegoś w rodzaju nafty. Albo. Klaśnij podczas dokręcania nakrętki mieszka „na gorąco”. To są znaki, że miech się złamał.

No dobrze. Pęknięty mieszek. Stało się. Jak działa kocioł?

Jak działa kocioł z uszkodzonym mieszkiem?

Przechodząc przez cały łańcuch od uruchomienia kotła „na zimno” do otwarcia zaworu rurociągu (1), nie zauważymy niczego szczególnego. Jedyny moment. Po uruchomieniu głównego palnika kocioł już nigdy się nie wyłączy. Po tym zdaniu zrobiło mi się nawet żal biednego kotła. N-tak. Który nigdy się nie wyłączy. Więc jak to działa?

Objawy awarii nr 2. Kocioł pracuje „bezpośrednio”. To znaczy - płomień na palniku jest regulowany tylko przez kurek gazu (1): mniej więcej. Gorący kocioł nie reaguje na przekręcenie pokrętła regulatora temperatury (2).

Taki przypadek. Ludzie złamali miechy i wyraźnie widzieli, że miech kotła jest uszkodzony i postanowili na razie nie wymieniać miecha-żarówki. I tak to było. Zaczęli żyć dalej, ale był jeden duży minus. Ulegli perswazji współczesnych mistrzów i wcięli pompę obiegową w ogrzewanie, zmuszając cyrkulację w systemie. Odcięli stary otwarty zbiornik, włożyli nowoczesny zamknięty czerwony.

A oto cud! Nagle zgasili światło. Oczywiście pompa się zatrzymała. Nikogo w domu. Kocioł wziął i zaszeleścił do + 95 + 100 С. Nie minęło dużo czasu, zanim kocioł zagotował się, gdy ktoś przyszedł. Wyłączono kocioł. I bulgocze w środku. Potem okazało się, że teraz światło będzie wyłączane 2 razy w tygodniu. I pomijając wszystkie opcje zakupów i kosztów, on i jego żona zdecydowali, że założenie nowego miecha i uratowanie kotła po zgaszeniu światła będzie nadal znacznie tańsze niż zakup paneli słonecznych, przydomowej elektrowni, mundurowego, zasilacz awaryjny, wiatrak itp.

Objawy awarii numer 3. (żegnaj, zgadnij, – nie przetestowany przez czas). Kocioł w zadanej temperaturze +60 nagrzewa się do +70 i wyłącza się. W zasadzie wszystko jest w porządku. Jest tylko pewne opóźnienie. Który, nawiasem mówiąc, może wzrosnąć do + 90C, jeśli nic nie zostanie dotknięte. Niech kocioł ostygnie. Włączasz to. I znowu, powoli, z czasem temperatura wyłączania zaczyna rosnąć.

Oto odpowiedzi. Jeśli tak się stanie w kotłach AOGV-11.6 Economy, wówczas mają one śrubę regulacyjną na dole nakrętki termostatu (2). Przeczytaj więcej tutaj. Jeżeli zjawisko to zostanie zaobserwowane na kotłach o mocy 17,4 i większej, to jest to możliwe (ale jeszcze nie potwierdzone przez masowe przypadki) „gryzie” dolną dźwignię lub trzpień zaworu (patrz remont kapitalny i rozmieszczenie bloku gazowego Economy). W każdym razie po podgrzaniu akordeon miechów „oddala się” i podnosi dźwignię, zamykając przepływ gazu do palnika. Jeśli gaz zamyka się późno, w miechach pojawia się mikropęknięcie. Presja nie wystarczy. Ale to tylko przypuszczenie. Zaobserwowano to również w importowanych blokach Honeywell i Eurosit 630.

Objawy usterki nr 4. Dotyczy tych, którzy mają kotły w parach. Na przykład poza sezonem jeden kocioł zawsze działa, a drugi odpoczywa. Jeżeli kotły są połączone szeregowo, mieszki niepracującego kotła muszą być całkowicie otwarte. . Kocioł może nie działać, ale jest gorący. Miech jest zamknięty, pęka od środka, a on nie ma dokąd pójść i pęka. Dzięki temu nowy kocioł można trzymać w rezerwie w systemie przez długi czas, a po uruchomieniu okaże się, że mieszek jest już zakryty.

Na dzień dzisiejszy, 24.10.2014 są to wszystkie znane nam przypadki związane z awarią żarówki mieszkowej.

Telefony do komunikacji:

Operator: 8 (495) 506 81 52

Mistrz: 8 (903) 297 35 57

Nie dzwoniłeś?

8 (909) 240 90 51

127224 Moskwa

ul. Siewierodwińska 13

Naprawa układu automatyki kotła gazowego AOGV-17.4-3

W ostatnim czasie dość intensywnie postępuje gazyfikacja osiedli w Rosji. Głównym elementem wyposażenia, które jest instalowane w każdym wiejskim domu jest kocioł gazowy, autor tego materiału dzieli się swoim doświadczeniem w naprawie automatyki kotła gazowego AOGV - 17,4-3, popularnego na terenach wiejskich, produkowanego przez Zakłady Mechaniczne Żukowski .

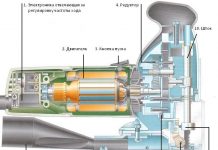

Cel i opis głównych jednostek AOGV - 17.3-3.

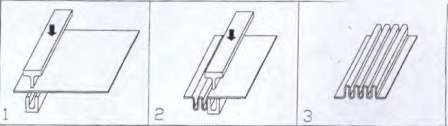

Wygląd kotła gazowego AOGV - 17,3-3 pokazano na Ryż. jeden , a jego główne parametry podano w tabeli.

Jego główne elementy pokazano na: Ryż. 2 . Liczby na rysunku wskazują: 1- siekacz trakcyjny; 2- czujnik ciągu; 3- przewód czujnika ciągu; 4- przycisk Start; 5- drzwi; 6- gazowy zawór magnetyczny; 7- nakrętka regulacyjna; 8-uzyskiwać; 9-Zbiornik; 10-palnik; 11-termoelement; 12- zapalnik; 13- termostat; 14-baza; 15- rura doprowadzająca wodę; 16- wymiennik ciepła; 17-turbulator; 18- mieszek węzłowy; 19- rura odprowadzająca wodę; 20- drzwi kontroli trakcji; 21-termometr; 22-filtr; 23-czapka.

Kocioł wykonany jest w formie zbiornika cylindrycznego. Z przodu znajdują się elementy sterujące, które są zakryte osłoną ochronną. zawór gazu 6 (rys. 2) składa się z elektromagnesu i zaworu. Zawór służy do sterowania dopływem gazu do zapalarki i palnika. W sytuacji awaryjnej zawór automatycznie wyłącza dopływ gazu. Rozdrabniacz trakcyjny 1 służy do automatycznego utrzymywania wartości podciśnienia w palenisku kotła przy pomiarze ciągu w kominie. Do normalnej pracy drzwi 20 powinien swobodnie, bez zacinania się, obracać na osi. termostat 13 przeznaczony do utrzymania stałej temperatury wody w zbiorniku.

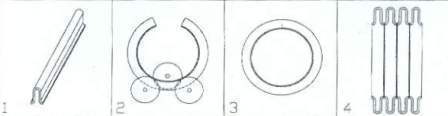

Urządzenie automatyki pokazano na Ryż. 3 . Zastanówmy się bardziej szczegółowo nad znaczeniem jego elementów. Gaz przechodzący przez filtr oczyszczający 2, 9 (rys. 3) idzie do elektrozaworu gazowego 1. Do zaworu z nakrętkami łączącymi 3, 5 czujniki temperatury ciągu są podłączone. Zapłon zapalnika odbywa się po naciśnięciu przycisku start 4. Na korpusie termostatu znajduje się skala nastawcza 6 9. Jego podziały są stopniowane w stopniach Celsjusza.

Wartość żądanej temperatury wody w kotle ustawia użytkownik za pomocą nakrętki regulacyjnej 10. Obrót nakrętki powoduje ruch liniowy mieszka 11 i łodyga 7. Termostat składa się z zespołu mieszkowo-termobalonowego zainstalowanego wewnątrz zbiornika oraz układu dźwigni i zaworu umieszczonego w obudowie termostatu. Gdy woda zostanie podgrzana do temperatury wskazanej na regulatorze, termostat zostaje uruchomiony, a dopływ gazu do palnika zostaje zatrzymany, a zapalarka nadal działa. Gdy woda w bojlerze ostygnie 10 . 15 stopni, dopływ gazu zostanie wznowiony. Palnik jest zapalany przez płomień zapalarki. Podczas pracy kotła obowiązuje całkowity zakaz regulowania (obniżania) temperatury za pomocą nakrętki 10 - może to doprowadzić do pęknięcia mieszka. Temperaturę na regulatorze można obniżyć dopiero po ostygnięciu wody w zbiorniku do 30 stopni. Zabronione jest ustawianie temperatury na czujniku powyżej 90 stopnie - spowoduje to uruchomienie urządzenia automatyki i odcięcie dopływu gazu. Wygląd termostatu pokazano na (rys. 4) .

Właściwie procedura włączania urządzenia jest dość prosta, a poza tym jest opisana w instrukcji obsługi. A jednak rozważ podobną operację z kilkoma komentarzami:

- otworzyć zawór wlotowy gazu (uchwyt zaworu musi być skierowany wzdłuż rury);

- naciśnij i przytrzymaj przycisk start. Na dnie kotła z dyszy zapalarki będzie słyszalny syk wydobywającego się gazu. Następnie zapalarka zapala się i po 40.60 i przycisk puszcza. Takie opóźnienie czasowe jest konieczne do nagrzania termopary. Jeżeli kocioł nie był używany przez dłuższy czas, zapalarka powinna się zapalić po 20...30 s po naciśnięciu przycisku start. W tym czasie zapalnik wypełni się gazem, wypierając powietrze.

Po zwolnieniu przycisku start zapalnik gaśnie. Podobna wada związana jest z nieprawidłowym działaniem systemu automatyki kotła. Należy pamiętać, że surowo zabrania się obsługi kotła z wyłączoną automatyką (na przykład, jeśli przycisk start zostanie wymuszony w stanie wciśniętym). Może to prowadzić do tragicznych konsekwencji, ponieważ jeśli dopływ gazu zostanie przerwany na krótki czas lub jeśli płomień zostanie zgaszony przez silny przepływ powietrza, gaz zacznie napływać do pomieszczenia.

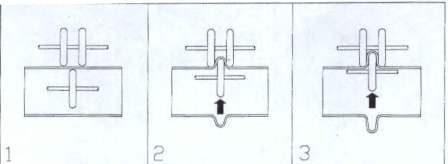

Aby zrozumieć przyczyny takiej wady, rozważmy bardziej szczegółowo działanie systemu automatyki. Na ryc. 5 przedstawia uproszczony schemat tego systemu.

Obwód składa się z elektromagnesu, zaworu, czujnika ciągu i termopary. Aby włączyć zapalnik, naciśnij przycisk start. Pręt podłączony do przycisku naciska na membranę zaworu, a gaz zaczyna płynąć do zapalnika. Po tym zapalnik jest zapalony.

Płomień zapalarki dotyka korpusu czujnika temperatury (termopary). Po pewnym czasie (30,40 s) termopara nagrzewa się i na jej zaciskach pojawia się SEM, co wystarcza do wyzwolenia elektromagnesu. Ten z kolei mocuje pręt w dolnej (jak na ryc. 5) pozycji. Teraz można zwolnić przycisk start.

Czujnik ciągu składa się z płytki bimetalicznej i styku (rys. 6). Czujnik znajduje się w górnej części kotła, w pobliżu rury odprowadzającej produkty spalania do atmosfery. W przypadku zatkanej rury jej temperatura gwałtownie wzrasta. Płytka bimetaliczna nagrzewa się i przerywa obwód zasilania napięciem elektromagnesu - trzpień nie jest już przytrzymywany przez elektromagnes, zawór zamyka się, a dopływ gazu zostaje zatrzymany.

Rozmieszczenie elementów automatu pokazano na rys. 7. Pokazuje, że elektromagnes jest zamknięty nasadką ochronną. Przewody z czujników umieszczone są wewnątrz cienkościennych rurek, które mocuje się do elektromagnesu za pomocą nakrętek kołpakowych. Przewody korpusu czujników są połączone z elektromagnesem przez korpus samych rurek.

Kontrola podczas naprawy kotła gazowego rozpoczyna się od „najsłabszego ogniwa” urządzenia automatyki - czujnika ciągu. Czujnik nie jest chroniony obudową, więc po 6,12 miesiącach pracy „nabiera” grubą warstwę kurzu. Płyta bimetaliczna (patrz rys. 6) szybko się utlenia, co powoduje słaby kontakt.

Powłokę kurzu usuwa się miękką szczoteczką. Następnie płytkę odrywa się od kontaktu i czyści drobnym papierem ściernym. Nie zapominajmy, że konieczne jest oczyszczenie samego styku. Dobre wyniki uzyskuje się czyszcząc te elementy specjalnym sprayem „Kontakt”. Zawiera substancje, które aktywnie niszczą film tlenkowy. Po oczyszczeniu na płytkę i kontakt nakłada się cienką warstwę płynnego smaru.

Następnym krokiem jest sprawdzenie stanu termopary. Pracuje w ciężkich warunkach termicznych, ponieważ jest stale w płomieniu zapalarki, oczywiście jej żywotność jest znacznie krótsza niż pozostałych elementów kotła.

Główną wadą termopary jest wypalenie (zniszczenie) jej ciała. W takim przypadku opór przejścia w miejscu spawania (skrzyżowaniu) gwałtownie wzrasta. W rezultacie prąd w termoparze - obwód elektromagnesu.

Płytka bimetalowa będzie niższa niż wartość nominalna, co spowoduje, że elektromagnes nie będzie już w stanie zamocować trzpienia (rys. 5) .

Niska wartość termo-EMF generowanej przez termoparę może być spowodowana następującymi przyczynami:

- zatkanie dyszy zapalarki (w efekcie temperatura grzania termopary może być niższa od nominalnej). Podobną wadę „leczy się” czyszcząc otwór zapalarki dowolnym miękkim drutem o odpowiedniej średnicy;

- przesuwanie pozycji termopary (oczywiście może też nie nagrzewać się wystarczająco). Wyeliminuj usterkę w następujący sposób - poluzuj śrubę mocującą eyeliner w pobliżu zapalnika i wyreguluj położenie termopary (rys. 10);

- niskie ciśnienie gazu na wlocie do kotła.

Jeżeli pole elektromagnetyczne na przewodach termopary jest normalne (przy zachowaniu objawów awarii wskazanych powyżej), sprawdzane są następujące elementy:

- integralność styków w punktach połączenia termopary i czujnika ciągu.

Utlenione styki należy wyczyścić. Nakrętki są dokręcane, jak mówią, „ręcznie”. W takim przypadku niepożądane jest użycie klucza, ponieważ łatwo jest zerwać przewody odpowiednie dla styków;

- integralność uzwojenia elektromagnesu i, jeśli to konieczne, przylutuj jego wnioski.

Wydajność elektromagnesu można sprawdzić w następujący sposób. Odłącz przewód termopary. Naciśnij i przytrzymaj przycisk start, a następnie zapal zapalnik. Z oddzielnego źródła stałego napięcia do zwolnionego styku elektromagnesu (z termopary) do obudowy przykładane jest napięcie około 1 V (przy prądzie do 2 A). Aby to zrobić, możesz użyć zwykłej baterii (1,5 V), o ile zapewnia niezbędny prąd roboczy. Teraz przycisk można zwolnić. Jeśli zapalnik nie gaśnie, elektromagnes i czujnik ciągu działają;

Najpierw sprawdzana jest siła dociśnięcia styku do płytki bimetalicznej (przy wskazanych oznakach awarii często jest ona niewystarczająca). Aby zwiększyć siłę docisku, poluzuj nakrętkę kontrującą i przesuń styk bliżej płytki, a następnie dokręć nakrętkę. W takim przypadku nie są wymagane żadne dodatkowe regulacje – siła docisku nie wpływa na temperaturę odpowiedzi czujnika. Czujnik posiada duży margines kąta ugięcia płytki, zapewniając niezawodne przerwanie obwodu elektrycznego w razie wypadku.

Nie można zapalić zapalnika - płomień wybucha i natychmiast gaśnie.

Przyczyny takiej wady mogą być następujące:

— zamknięty lub uszkodzony kurek gazu na wlocie kotła,

- otwór w dyszy zapalarki jest zatkany, w tym przypadku wystarczy wyczyścić otwór dyszy miękkim drutem;

- płomień zapalarki zgaśnie z powodu silnego ciągu powietrza;

- niskie ciśnienie gazu na wlocie do kotła.

Dopływ gazu jest wyłączony podczas pracy kotła:

- zadziałanie czujnika ciągu z powodu zatkania komina, w takim przypadku należy sprawdzić i wyczyścić komin;

- elektromagnes jest uszkodzony, w tym przypadku elektromagnes jest sprawdzany według powyższej metody;

- niskie ciśnienie gazu na wlocie do kotła.

Wszystko dobrze. Tak się składa, że kompensator hydrauliczny psuje się i zaczyna stukać, dzwonić itp. Często w takiej sytuacji ludzie po prostu wymieniają kompensator hydrauliczny. Oczywiście można to zrobić, ale koszt jednego kompensatora hydraulicznego, choć niewielki, nadal jest odczuwalny. A jeśli trzeba wymienić kilka podnośników hydraulicznych? Wszystkie 16? Cena zaczyna szczerze gryźć.

W rzeczywistości w kompensatorze hydraulicznym nie ma się co zepsuć podczas pracy, wszystkie awarie wiążą się z zatkaniem kanałów olejowych brudem, który po prostu trzeba umyć.

Najpierw musisz zrozumieć, jak odróżnić niedziałający kompensator od dobrego. Rdzeń dobrego kompensatora nie powinien być przeciskany palcem. Jeśli zostanie wciśnięty i wskoczy z powrotem na swoje miejsce, oznacza to, że pojawiło się w nim powietrze.

Może się to zdarzyć z 2 powodów:

1) Podnośnik hydrauliczny był nieprawidłowo przechowywany przez długi czas, a olej powoli wyciekał z niego (nowe podnośniki hydrauliczne są zawsze puste)

2) Kanały olejowe kompensatora hydraulicznego są zatkane brudem, gdzie olej nie przepływa tam, gdzie jest to konieczne, przechodzi tam, gdzie nie jest to konieczne, i tak dalej.

W pierwszym przypadku możesz po prostu założyć je na samochód, a za 10 minut zostaną przepompowane i zaczną działać poprawnie. W drugim przypadku musimy go wyczyścić.

Przede wszystkim musisz go otworzyć. Jak pokazała praktyka, jest to najtrudniejsza część naprawy. W celu otwarcia rdzeń jest po prostu wybijany z korpusu przez silne uderzenia otwartej części szkła o twardą powierzchnię przez tkaninę. Szkło owinąłem w 4 warstwy tkaniny, zawiązując końce tkaniny z tyłu w supeł i przytrzymując.

Nie uderzaj w cienkie, twarde materiały, takie jak sklejka itp.za bardzo „absorbują” pęd, co znacznie komplikuje zadanie. Najprawdopodobniej odbijesz ręce i nie uzyskasz pożądanego rezultatu. Ubijam go na betonowej podłodze, przez cienkie linoleum (+ 4 warstwy tkaniny), niektórzy radzą robić to na kawałku drewna, ale powinien być dość masywny.

W efekcie powinniśmy otrzymać osobną sprawę i osobny rdzeń:

Rdzeń i ciało.

Rdzeń składa się z cylindra, tłoka i sprężyny. Sam tłok można łatwo wyjąć z cylindra ręcznie.

Tłok posiada zawór hydrauliczny, który należy najpierw wyczyścić. Aby go otworzyć, ostrożnie podważ pokrywę zaworu cienkim śrubokrętem:

To wszystko należy dokładnie umyć, aby nie było śladów brudu. Szczególną uwagę należy zwrócić na otwarcie zaworu:

Za pomocą cienkiego pręta wciskamy kulkę zaworu, wpychając tłok do szyby:

Jeszcze raz sprawdzamy czy rdzeń nie jest przeciśnięty, przecieramy ściereczką i odkładamy (gotowy do montażu)

PS: Kompensator hydrauliczny trzymaj tylko otwartą częścią szyby do góry, jak na ostatnim zdjęciu.

Autor; Dmitrij Grigoriew, Petersburg

Układ wydechowy każdego samochodu, podobnie jak inne elementy i mechanizmy, jest podatny na zużycie. Przyczyną mogą być różne czynniki zewnętrzne - jest to czas trwania operacji, przejaw korozji itp. Jednym z ważnych elementów detali jest pofałdowanie układu wydechowego auta. Pomimo swojej trwałości i wytrzymałości, również się zużywa. Dlatego, aby wymiana fali tłumika we własnym zakresie była skuteczna, konieczne jest posiadanie praktycznego doświadczenia w tego typu pracach naprawczych.

Falistość (mieszek) to ważny kluczowy element nowoczesnego samochodu, łączący silnik z tłumikiem. Zapobiega mechanicznej deformacji silnika, zwiększając tym samym wydajność układu wydechowego.

- Mieszki z oplotami zewnętrznymi i wewnętrznymi, które są stosowane tylko w samochodach z silnikiem benzynowym. Zewnętrzny oplot pofałdowania zapobiega silnym wibracjom, a wewnętrzny oplot służy jako ochrona przed odkształceniami, które w dalszej kolejności mogą doprowadzić do jej zerwania;

- Mieszek z trzema oplotami, odpowiedni zarówno do silników diesla, jak i benzynowych. Zawiera dodatkowy wewnętrzny oplot wykonany z wytrzymałej rurki.

Mieszek (pofałdowanie) - jest najbardziej wrażliwą częścią układu wydechowego. Zasadniczo uszkodzenia mechaniczne urządzenia powstają z powodu nierównych odcinków drogi, kontaktu z kamieniami i innymi twardymi przedmiotami. Negatywny wpływ na jego działanie ma również zapychanie się katalizatora, niewłaściwy demontaż tłumika, nadmierne rozciąganie itp.Zagięcia fal, w których osadza się wilgoć, a także szwy łączące są najczęściej uszkadzane.

Rozważ jedną z poprawnych opcji usunięcia urządzenia własnymi rękami:

- Najpierw musisz odkręcić nakrętki z kolektora i rury wydechowej;

- Po zdjęciu przedniej rury przystępujemy do odcinania starej pofałdowania za pomocą szlifierki. W przypadku, gdy urządzenie znajduje się pod rozdzielaczem, należy je ostrożnie przyciąć, aby nie uszkodzić kołnierza i samej rury. Wskazane jest usunięcie resztek starego spawania dłutem.

Technologia montażu „zrób to sam” dla nowej fali:

- Najpierw musisz zmienić gumę tłumika, a dopiero potem po prostu zainstaluj rurę wydechową na swoim miejscu. Ważne jest, aby był w swobodnym pływaniu, a nie był ściśnięty lub zakrzywiony;

- Po zamocowaniu obu części rury odbiorczej przystępujemy do montażu nowej pofałdowania. Aby to zrobić, potrzebujemy spawarki, która najpierw chwyci ją w kilku miejscach, a następnie oparzy ją na złączach;

- Na ostatnim etapie zakładamy rurę wydechową wraz z pierścieniami i uszczelkami na miejsce i zakładamy wspornik.

Jak widać, proces wymiany wadliwej falistości własnymi rękami nie jest skomplikowany, najważniejsze jest przestrzeganie prostej technologii, a wynik będzie oczywisty. Czasami zdarzają się sytuacje, że wymiana karbowania tłumika nie przyniosła pozytywnego rezultatu. Takie przypadki są bardzo często spotykane w praktyce i zwykle wiążą się z niewłaściwą pracą innych mechanizmów pojazdu - zużyciem mocowania silnika, na skutek silnych drgań silnika itp.

Aby to zrobić, lepiej skorzystać z usług wyspecjalizowanych warsztatów samochodowych wyposażonych w precyzyjny sprzęt diagnostyczny i wykwalifikowanych specjalistów. Za pomocą diagnostyki możesz wykryć ukryte wady wszystkich podzespołów i mechanizmów samochodu oraz dokonać napraw szybko i przy minimalnych nakładach budżetowych.

- Systemy zapłonowe.

- Mechanizmy zasilania paliwem.

- Jednostka oczyszczania spalin.

- Jednostka sterująca parametrami silnika.

Do wszystkich powyższych należy dodać kilka uwag:

- uwalnianie wilgoci z rury wydechowej nie powinno budzić obaw - jest to normalne w nowoczesnych samochodach wyposażonych w katalizator;

- ciecz pojawia się z powodu tworzenia się kondensatu, ponieważ zewnętrzna część układu schładza się intensywniej niż wewnętrzna, szczególnie zimą.

Dość często zdarzają się sytuacje, w których wilgoć pojawia się w wyniku złej jakości wymiany miecha filtra akustycznego lub jego zgniłego korpusu.

Na wszystkich maszynach, nawet nowy Mercedes GLS 2016 rok do kolektora wydechowego z cylindrów dostaje się mieszanina gazów, w skład której wchodzą następujące elementy:

- dwutlenek węgla;

- tlen;

- woda;

- Tlenki azotu;

- tlenek węgla;

- niespalone węglowodory.

Najczęściej podobny obraz można zaobserwować podczas rozgrzewania silnika spalinowego. Istotą problemu jest to, że elektronika wydaje polecenie wzbogacenia mieszanki palnej. Odbywa się to w celu podniesienia temperatury spalin w celu ogrzania tego samego katalizatora, ponieważ jego optymalna praca zaczyna się w okolicach 300°C.

W wyniku spalania mieszanina daleka od składu stechiometrycznego przyczynia się do wzrostu stężenia gazów niespalonych i tlenku węgla. To właśnie ten fakt prowadzi do intensywnego tworzenia się wilgoci. W związku z tym należy wziąć pod uwagę następujące punkty:

- długa i aktywna jazda skutecznie usuwa wodę z filtra akustycznego, co zapobiega powstawaniu korozji na wewnętrznych elementach układu;

- krótkie podróże bez podgrzewania, zwłaszcza zimą, przyczyniają się do gromadzenia się dużej ilości wilgoci w urządzeniu redukującym hałas, która podczas interakcji z produktami spalania tworzy kwas szkodliwy dla metalu.

Niektórzy kierowcy, gdy woda wypływa z tłumika samochodowego, zalecają wywiercenie otworu w jego przedniej i tylnej części o średnicy 3-4 mm. Zimą ta metoda zapobiegnie tworzeniu się szronu w katalizatorze.

Elastyczne połączenie kompensujące drgania mechaniczne i naprężenia termiczne najczęściej staje się bezużyteczne z następujących powodów:

- uszkodzenie ściany;

- przerwy w przypadku wzrostu ciśnienia gazu w układzie z powodu awarii katalizatora;

- zniszczenie poduszek silnika i mocowań układu wydechowego, co prowadzi do niepożądanych wibracji;

- wady zewnętrzne montażu spowodowane narażeniem na działanie chemikaliów stosowanych na jezdnię w okresie zimowym.

- Bułgarski;

- farba żaroodporna;

- półautomatyczna jednostka spawalnicza i powiązane elementy.

Proces technologiczny wymiany sprzęgła wymaga następujących punktów:

- za pomocą szlifierki wyciąć uszkodzoną część w miejscach połączenia oplotu i pierścienia adaptera;

- wyciąć pierścienie przyspawane na zewnętrznych końcach;

- wyeliminować pozostałości spoiny;

- zainstaluj nową część w zwykłym miejscu i przyspawaj ją;

- pomaluj miejsca spawania farbą żaroodporną.

Po zakończeniu wymiany karbowania tłumika samochodowego własnymi rękami należy sprawdzić szczelność połączeń. Wyciek gazu jest określany wizualnie przy pracującym silniku. Oto kilka dodatkowych wskazówek, które pomogą Ci dobrze wykonać zadanie:

- Aby ułatwić montaż, przed przystąpieniem do pracy należy zaznaczyć rdzeniem połączenia kompensatora z rurami układu wydechowego.

- Przed założeniem karbów należy wstępnie przyspawać końce podwójnych rur wydechowych.

- Jeśli nie ma wystarczająco dużo miejsca na wysokiej jakości prace spawalnicze, naprawy należy przeprowadzić na zdemontowanym urządzeniu wydechowym.

Powodem pojawienia się wilgoci są procesy kondensacji podczas zmian temperatury. Ten czynnik jest najbardziej intensywny, gdy silnik się nagrzewa i znika po długiej jeździe. W przypadku większości nowoczesnych samochodów objaw wskazuje na prawidłową pracę katalizatora i silnika.

W przypadku stwierdzenia defektów w sprzęgle wibroizolacyjnym należy ustalić przyczyny, które spowodowały jego uszkodzenie. Do przeprowadzenia napraw wystarczy półautomat spawalniczy oraz szlifierka. Technologia procesu polega na odcięciu wadliwej części i spawaniu nowej, a następnie obróbce szwów farbą żaroodporną.

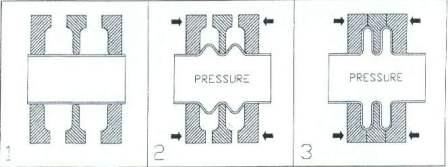

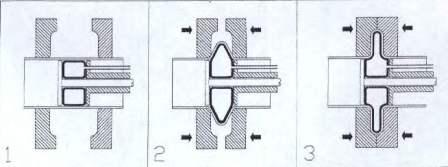

Mieszek jest najbardziej niezawodnym elementem uszczelniającym złączy ruchomych w stosunku do środowiska zewnętrznego (patrz Rys. 19), który zapewnia prawie całkowitą szczelność i eliminuje przecieki trzpienia.

Mieszki wykonane są z cienkościennych rur poprzez plastyczne odkształcenie metalu. W armaturze elektrowni jądrowych stosowane są mieszki wykonane ze stali odpornej na korozję 08X18H10T.

Jednowarstwowe mieszki stalowe według GOST 17210-71 są produkowane o grubości ścianki od 0,08 do 0,25 mm i średnicy zewnętrznej od 8,5 do 125 mm. Wielowarstwowe mieszki stalowe zgodne z normą przemysłową OST 26-07-857-73 mogą być produkowane ze ściankami o grubości 0,16; 0,20; 0,25; 0,32 mm i średnicy zewnętrznej od 22 do 200 mm. Liczba warstw wielowarstwowych mieszków wynosi od 2 do 10.

Jednowarstwowe mieszki stalowe według GOST 17210-71 są produkowane o grubości ścianki od 0,08 do 0,25 mm i średnicy zewnętrznej od 8,5 do 125 mm. Wielowarstwowe mieszki stalowe zgodne z normą przemysłową OST 26-07-857-73 mogą być produkowane ze ściankami o grubości 0,16; 0,20; 0,25; 0,32 mm i średnicy zewnętrznej od 22 do 200 mm. Liczba warstw wielowarstwowych mieszków wynosi od 2 do 10.

Mieszek jest zwykle hermetycznie przymocowany do wieczka jednym (górnym) końcem lub zaciśniętym między korpusem a wiekiem, a drugi (dolny) koniec jest hermetycznie połączony z wrzecionem. W ten sposób ruchoma powierzchnia styku pokrywa-wrzeciono jest uszczelniona, a mieszek pracuje pod wpływem ciśnienia zewnętrznego.W takim przypadku trzpień musi wykonywać tylko ruch postępowy, dlatego w trzpieniach zaworów znajduje się rowek lub spłaszczenie, które zapobiega obracaniu się trzpienia wokół własnej osi. Najwygodniejszym sposobem łączenia mieszków jest spawanie łukiem argonowym lub spawaniem rolkowym prądem pulsacyjnym. Spawanie często wykonuje się „na wąsach” (ryc. 59), w tym przypadku spawane są dwa cienkie pierścieniowe występy, które tworzą ciasną zakładkę, którą łatwiej przyciąć, a następnie spawać przy wymianie mieszka.

W przypadku stwierdzenia śladów zużycia erozyjnego, wgnieceń, zadrapań, zadrapań i innych defektów o głębokości do 0,5 mm na powierzchni uszczelniającej gniazda, powierzchnie należy zeszlifować. Przy większej głębokości ubytków konieczne jest odtworzenie powierzchni uszczelniającej poprzez napawanie, a następnie obróbkę i szlifowanie (rys. 50, 51).

Aby zapewnić wysoką jakość zgrzewania powierzchni uszczelniających na płytach, zaleca się zastosowanie następującej metody: spawanie na płycie odbywa się poprzez ramę (uchwyt) wykonaną z miedzi (rys. 52), która przyczynia się do powstania korpusu napawanie kształtowe z minimalnymi naddatkami obróbkowymi (do 1 mm). Po napawaniu powierzchnia jest obrabiana mechanicznie i docierana.

Tabela 8.9 przedstawia przykład schematu blokowego naprawy korpusu zaworu mieszkowego.

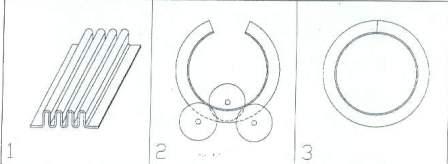

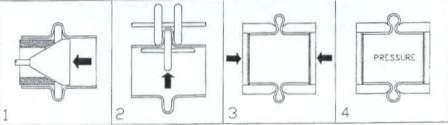

Najczęściej stosowane metody wykonywania mieszków. Tylko rury bez szwu lub rury ze szwem wzdłużnym mogą być stosowane w tych metodach produkcji.

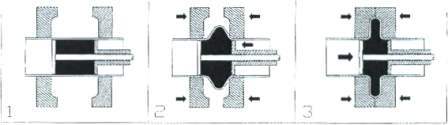

Formacja elastomerowa

Rurkę wkłada się do rdzenia zawierającego gumowy cylinder. Siła osiowa działająca na rdzeń rozciąga gumowy cylinder, tworząc wybrzuszenia w rurze. Następnie ładunek jest usuwany z gumowego cylindra, a wybrzuszenie jest ściskane w kierunku osiowym siłą zewnętrzną, tworząc pofałdowanie. Pofałdowania powstają jedna po drugiej. Rura jest skracana w miarę powstawania pofałdowań.

Rozszerzanie (metoda rozciągania rdzenia)

W rurze powstają oddzielne pofałdowania poprzez rozciąganie rdzenia wewnętrznego. Płaskość częściowo minimalizuje rozszerzanie, rura powinna się trochę obracać. Proces powtarza się aż do osiągnięcia wymaganej wysokości pofałdowania. Każda falistość jest później wyrównana pod względem wielkości za pomocą specjalnych rolek wewnętrznych i zewnętrznych.

formowanie hydrauliczne

Rura znajduje się w prasie hydraulicznej lub maszynie mieszkowej. Otaczające zewnętrzne pierścienie stałe są umieszczone na zewnątrz rury w kierunku wzdłużnym w odstępach w przybliżeniu równych długości gotowego pofałdowania. Rura jest wypełniona substancją, taką jak woda, a ciśnienie wzrasta do granicy plastyczności. Operacja kształtowania jest kontynuowana z równoczesną płynnością obwodową i jest kontrolowana przez wzdłużne skracanie rury aż do uzyskania pożądanej konfiguracji. Ta metoda może wytwarzać jedną lub kilka fal jednocześnie. W zależności od konfiguracji mieszków mogą być wymagane pewne etapy pośrednie, takie jak obróbka cieplna. Wyważone mieszki można wykonać za pomocą pierścieni odciążających jako części stałych płyt. Po zakończeniu, gdy stałe płyty są usuwane, pierścienie stają się integralną częścią mieszka.

Formacja pneumatyczna

Metoda ta jest identyczna z formowaniem elastomerowym, z wyjątkiem formowania początkowego wybrzuszenia przez ściskanie gumy „dętki”.

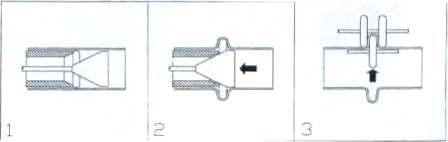

Walcowanie blachy falistej

Płaski arkusz jest pofałdowany mechanicznie przez prasowanie lub za pomocą rolek w celu uzyskania prostych odcinków. Ten wstępnie uformowany arkusz jest zwijany w tubę. Mieszek uzyskuje się przez spawanie wzdłużne krawędzi arkusza ze sobą.

Walcowanie

Rura jest umieszczona w maszynie mieszkowej, a jedna lub więcej pofałdowań jest formowanych przez docisk walca. Zwykle rolki znajdują się po obu stronach rury, wewnątrz i na zewnątrz.Rura może obracać się względem rolek lub może być nieruchoma, a rolki tworzą mieszek przez swój obrót. Rysunek przedstawia pierwszą opcję.

zwinięty pierścień

Oddzielne pofałdowanie jest wykonane z płaskiego arkusza, a następnie złożone w pierścień. Krawędzie pierścienia są spawane w poprzek fali. Jeśli potrzebny jest mieszek z więcej niż jednym pofałdowaniem, wykonuje się wymaganą liczbę pierścieni, które są ze sobą spawane.

Formowanie w prasie

Falistość jest formowana z płaskiego arkusza za pomocą prasy stacjonarnej. Metoda ta stosowana jest przede wszystkim do produkcji mieszków prostokątnych. Stosując tę metodę można uzyskać różne profile pofałdowania. Najczęściej używane profile w kształcie litery U i V. Możliwość materiału i metody ogranicza długość profilu. Dłuższe długości można uzyskać przez spawanie kilku profili razem.

Połączona metoda

| Wideo (kliknij, aby odtworzyć). |

Niektóre z metod opisanych w poprzednich akapitach można łączyć. Jedna procedura formowania mieszka toroidalnego łączy dwie metody. Na przykład pofałdowanie powstaje przez rozciąganie i wysokość większą niż wysokość obliczona. Następnie pofałdowanie umieszcza się pomiędzy pierścieniami formy, jak w przypadku formowania hydraulicznego. Pierścienie są ściskane i hydraulicznie formowane w toroidy, jak pokazano na rysunku.