Z korpusu nakrętki mocującej została wytarta zaślepka bagażnika i sam but wypadł. Wypusty prowadzące są zatkane trawą i ziemią. Ręczne namaczanie i obracanie szpulki nie pomaga...

Sklepy miasta nie mają tak małej i niezbędnej części zamiennej. Istnieje zespół głowicy nośnej AutoCut C 5-2 za 900 rubli. Cena jest wygórowana...

Naprawdę chciałem zaoszczędzić pieniądze.

- Daj spokój, pomyśl, mózg projektanta! Jakie są opcje? - Rano zadałem sobie pytanie.

Pierwszym projektem renowacyjnym jest przylutowanie nowej nasadki przedłużającej wykonanej z nylonu lub tworzywa sztucznego.

Wziął pasek blachy, zacisnął go w cisie i podgrzał płomieniem palnika gazowego. Następnie przymocował zarówno część głowicy spalinowej, jak i grubą plastikową podkładkę po obu stronach. Po 2 sekundach ścisnął je razem i pozostawił do ostygnięcia. Nie lutowane... Okazał się jakiś przebiegły amerykański plastik. Nie łączy się z naszym polietylenem, polistyrenem, poliwęglanem.

Wróciłem na swoje poprzednie pozycje i ponownie zbadałem mechanizm nacisku. Znalazłem wystarczająco dużo miejsca na drugi projekt renowacji.

Ze starego instrumentu dętego wyciąłem kawałek mosiężnej rury o długości 25 mm i średnicy wewnętrznej 27 mm. Wyczyściłem końce szmerglem i pilnikiem.

Następnie lekkimi uderzeniami młotka wcisnął rurkę w plastikową obudowę tulei mechanizmu popychającego.

Z kija brzozowego wyciąłem korek o długości 10 mm i średnicy zewnętrznej 27 mm. a także wcisnął go w mosiężną rurkę od góry, aż do tulei.

Aby naprawić konstrukcję, przebił rurkę w kółko nad plastikiem ostrym rdzeniem i wcisnął krawędź nad drewnianą zatyczkę młotkiem.

Aby utrzymać rodzimy but w szpuli, należało go zacisnąć w uchwycie tokarki i za pomocą frezu wykonać rowek pod pierścieniem ustalającym o głębokości 1 mm i szerokości 2 mm.

Sam pierścień ustalający wygiąłem na przecięciu rury wodnej ze szprychy rowerowej i odgryzłem nadmiar na miejscu.

Po prostych naprawach zamontowałem głowicę na przecinarce benzynowej, założyłem but, wsunąłem linkę i wyszedłem do ogrodu na testy. Wszystko działa! Odpowiednio! Nacisnąłem zaktualizowaną półkę - linia została wydłużona. Po koszeniu but pozostał na swoim miejscu. Powierzchnie szczelinowe nie są zatkane trawą i ziemią.

Udane rozwiązanie zostało ponownie wdrożone w ciągu następnej godziny na drugiej zużytej głowicy. Teraz mam zapasowy!

Jeśli przyjrzysz się uważnie załączonym rysunkom, możesz się domyślić, że połączona proteza „rurka plus korek” zostanie wyrzeźbiona z brązowego wykroju.

Lub nawet z ochronną nasadką przeciwpyłową. Wtedy rowek z pierścieniem ustalającym nie jest potrzebny.

Z korpusu nakrętki mocującej została wytarta zaślepka bagażnika i sam but wypadł. Wypusty prowadzące są zatkane trawą i ziemią. Reklama. Jak naprawić cewkę trymera - klasa mistrzowska. Z korpusu nakrętki mocującej została wytarta zaślepka bagażnika i sam but wypadł. Ręczne namaczanie i obracanie szpulki nie pomaga...

W sklepach w mieście nie ma tak małej i odpowiedniej części zamiennej. Istnieje zespół głowicy nośnej AutoCut C 5-2 za 900 rubli. Koszt jest wygórowany ...

Naprawdę chciałem zaoszczędzić pieniądze.

- No dalej, pomyśl, mózg projektanta! Jakie są opcje? - Rano zadałem sobie pytanie.

Pierwszym projektem renowacyjnym jest przylutowanie nowej nasadki przedłużającej wykonanej z nylonu lub tworzywa sztucznego.

Wziął pasek blachy, zacisnął go w cisie i podgrzał płomieniem palnika gazowego.Następnie przymocował z 2 stron jednocześnie zarówno część głowicy przecinaka spalinowego, jak i grubą plastikową podkładkę. Po 2 sekundach ścisnął je razem i podał do ostygnięcia. Nie lutowane... Okazał się jakiś przebiegły południowoamerykański plastik. Nie miesza się z naszym polietylenem, polistyrenem, poliwęglanem.

Ten film wideo został przetworzony w Edytorze wideo YouTube () Chcę dodać moje informacje.

VIDEO

Wróciłem na swoje poprzednie pozycje i ponownie zbadałem mechanizm nacisku. Znalazłem wystarczająco dużo miejsca na drugi projekt renowacji.

Ze starego instrumentu dętego wyciąłem kawałek mosiężnej rury o długości 25 mm i średnicy wewnętrznej 27 mm. Wyczyściłem końce szmerglem i pilnikiem.

Następnie lekkimi uderzeniami młotka wcisnął rurkę w plastikową obudowę tulei mechanizmu popychającego.

Z kija brzozowego wyciąłem korek o długości 10 mm i średnicy zewnętrznej 27 mm. a także wcisnął go w mosiężną rurkę od góry, aż do tulei.

Aby naprawić konstrukcję, przebił rurkę w kółko nad plastikiem ostrym rdzeniem i wcisnął krawędź nad drewnianą zatyczkę młotkiem.

Aby utrzymać rodzimy but w szpuli, należało go zacisnąć w uchwycie tokarki i za pomocą frezu wykonać rowek pod pierścieniem ustalającym o głębokości 1 mm i szerokości 2 mm.

Sam pierścień ustalający wygiąłem na przecięciu rury wodnej ze szprychy rowerowej i odgryzłem nadmiar na miejscu.

Po prostych naprawach zamontowałem głowicę na przecinarce benzynowej, założyłem but, wsunąłem linkę i wyszedłem do ogrodu na testy. Wszystko działa! Odpowiednio! Nacisnąłem zaktualizowaną półkę - linia została wydłużona. Po koszeniu but pozostał na swoim miejscu. Powierzchnie szczelinowe nie są zatkane trawą i ziemią.

Udane rozwiązanie zostało ponownie wdrożone w ciągu następnej godziny na drugiej zużytej głowicy. Teraz mam zapasowy!

Jeśli przyjrzysz się uważnie załączonym rysunkom, możesz się domyślić, że połączona proteza „rurka plus korek” zostanie wyrzeźbiona z brązowego wykroju.

Lub nawet z ochronną nasadką przeciwpyłową. Wtedy rowek z pierścieniem ustalającym nie jest potrzebny.

Cóż, bardzo przydatny artykuł dla właścicieli tego narzędzia lub tych, którzy chcą go kupić ...

Naprawa szpuli podkaszarki to znany bolesny temat dla posiadaczy tego narzędzia, ale tutaj śmiem twierdzić, że znalazłem godne rozwiązanie problemu...

W poprzednich artykułach czytelnicy prawdopodobnie pamiętają, jak zaproponowaliśmy modernizację cewki trymera poprzez wzmocnienie otworów na żyłkę, ale jak pokazała praktyka, po miesiącu lub dwóch sama cewka jest albo wymazana, albo pęknięta i rozproszona (znajomy? )

A potem zaczynają się wycieczki po tę część zamienną po różnych bazarach - sklepach i nawet jeśli masz szczęście znaleźć opcję odpowiednią do swojej podkaszarki, nie jest faktem, że nowa cewka wytrzyma dłużej niż stara, a jej cena będzie być około połowy kosztu samego trymera ... (znajomy?)

Po przejściu wszystkich tych tańców, w mojej głowie zaczął dojrzewać pomysł, aby kupić dobrą dużą cewkę od dorosłego trymera „rasowego” (motocross) i zamocować go na osi mojego trymera za pomocą domowej roboty przejściówki (takie cewki są po prostu przykręcone na osie ich trymerów ...).

Ale wybierając taką cewkę, z czasem zauważyłem, że wszystkie mają gwint lewoskrętny, a mój trymer kręci się zgodnie z ruchem wskazówek zegara, krótko mówiąc pomysł się nie powiódł...

W międzyczasie dojrzewały kolejne próby twórcze -

Przypomniałem sobie, że widziałem kiedyś mały trymer Boshevsky'ego z rolką na jedną antenę żyłki

a na pozostałościach starej cewki przeprowadziłem mały eksperyment -

Koszył z takim dopasowaniem przez kilkanaście minut, skosił normalnie, ale żyłka była postrzępiona u podstawy (w dziurze w kącie), a sam narożnik co jakiś czas „skubał” ziemię…

To tutaj zamieszanie dało myśl inżynierską, a po półgodzinie z garażu już przeprowadzałem tę kreację na próbę -

W skrócie - jest przykręcany śrubami do podstawy starego kołowrotka, do rury z otworami przyspawane są dwie nakrętki - jedna na żyłkę, druga to przeciwwaga, nakrętka na żyłkę jest obrobiona gładką fazka (innymi słowy - otwór na żyłkę w postaci gładkiego lejka)

Najpierw ładowałem się takimi kawałkami żyłki -

Efekt - sam się nie spodziewałem, wszystko skoszone i bez żadnych wibracji.

Potem poszedłem jeszcze dalej, kupiłem żyłkę 3mm dla dorosłych motorów (fasetowaną), nie można na niej wiązać węzłów, więc tak zrobiłem - robimy dziury w czubku szydłem i wkładamy mały kolczyk do buta -

Po miesiącu testów z dumą mogę powiedzieć, że nie widziałem najlepszej cewki do trymera.

Po pierwsze, po prostu nie jest zabity, za pomocą „cewki” można bez problemu czołgać się po ziemi, żadne (losowe) kamienie nie dbają, (latają tylko iskry), a po drugie, 500 watów chińskich z taką żyłką kosi dowolna trawa.

Ze względu na swoją grubość żyłka trwa dłużej pielęgnowanie, takie odcinki robiłem wcześniej, potem biorę kilka sztuk i idę do koszenia, średnio 3-4 sztuki wystarczają na godzinę pracy.

Podkaszarka, czy to gazowa, czy elektryczna, to jedyne rozwiązanie do koszenia trawy w trudno dostępnych miejscach, z którymi nie poradzi sobie kosiarka kołowa. Jako narzędzie tnące w trymerach stosuje się metalowe noże lub specjalną żyłkę wędkarską, które są schowane w szpuli trymera. Niestety, głowice żyłkowe z czasem stają się bezużyteczne podczas pracy. Niektóre usterki można naprawić ręcznie, podczas gdy inne wymagają całkowitej wymiany głowicy koszącej.

Głowice koszące do podkaszarek są dostępne w różnych wersjach, zarówno prostych, jak i złożonych. Poniższy obrazek pokazuje półautomatyczna głowica żyłkowa z kosiarek Husqvarna (Huskvarna) zdemontowany.

Głowica tego typu występuje w konfiguracji większości kosiarek gazowych i podkaszarek elektrycznych, takich jak Stihl (Calm), Patriot (Patriot), Champion (Champion), Bosch (Bosch), Huter (Huter) i innych. Urządzenie głowicy koszącej jest dość proste. Zawiera następujące szczegóły:

podstawa głowicy koszącej;

przycisk do półautomatycznego podawania sznurka;

szpulka (rolka), do której uzupełniana jest żyłka;

wiosna;

oczy - przez nie wychodzi żyłka;

osłona głowicy trymera;

żyłka (sznur).

Istnieją również prostsze głowice żyłkowe, pokazane na następnym zdjęciu.

Wszystkie te dysze nie pozwalają na zmianę długości żyłki w trybie półautomatycznym (po naciśnięciu przycisku). Jeśli przewód się zerwie, musisz zatrzymać kosiarkę i zmienić ją ręcznie.

Użytkownicy elektrycznych podkaszarek i kosiarek często mają problem z półautomatyczną głowicą koszącą. Awarie cewki mogą wyglądać następująco:

linia nie wydłuża się automatycznie;

przewód spontanicznie wychodzi z cewki.

Jeśli żyłka nie wydłuża się, gdy przycisk cewki trymera lekko uderza w ziemię, przyczyny tego mogą być następujące.

Opcja 1 - było ugryzienie, tj. zaciskanie linki między zwojami . Ten problem zwykle występuje, gdy użytkownik nawinął linkę na szpuli nierównomiernie, krzyżując się zwoje lub nawinął ją z niewystarczającym napięciem. W tym ostatnim przypadku, gdy głowica kosząca obraca się z dużymi prędkościami, pod wpływem siły odśrodkowej, linka zaczyna się zaciskać, w wyniku czego możliwe jest międzyobrotowe zaciśnięcie żyłki. Aby rozwiązać problem, będziesz musiał zdemontować cewkę na trymerze i prawidłowo nawinąć przewód, to znaczy z równymi zwojami z dobrym napięciem.

Opcja 2 - zbyt krótkie końce wystają z głowy . Żyłka może nie wypaść po uderzeniu w ziemię, jeśli jej końce wystające z głowy nie są wystarczająco długie (krótkie). W takim przypadku siła odśrodkowa nie wystarcza do rozciągnięcia linki. Dlatego konieczne jest zatrzymanie jednostki (wyłączenie silnika lub odłączenie trymera elektrycznego od sieci) i ręczne wyciągnięcie żyłki po wciśnięciu przycisku.

Opcja 3 - linia jest lutowana wewnątrz głowicy koszącej . To powoduje, że cewka zatrzymuje się i nie obraca się po naciśnięciu przycisku. Zasadniczo dzieje się tak z kilku powodów: złej jakości sznurka, przegrzania cewki podczas długotrwałej pracy urządzenia, uderzenia żyłki o twarde przedmioty.

W pierwszym przypadku przewody innych firm mogą być wykonane z materiałów o niskiej jakości i topliwych, które nie są w stanie wytrzymać naprężeń mechanicznych i termicznych. Dlatego należy preferować „markowe” żyłki wędkarskie.

Ale jeśli mimo wszystko kupiłeś żyłkę o nieznanej jakości i często lutuje się podczas pracy, możesz pójść za przykładem niektórych użytkowników, którzy po napełnieniu sznurka do szpuli również go zwilżają smar silikonowy (z puszki) lub olej mineralny. Ta procedura znacznie zmniejsza prawdopodobieństwo lutowania między zwojami żyłki.

Ponadto żyłka może się zalutować, jeśli podczas koszenia uderzy w twardy przedmiot (kamień, płot, sucha gałąź itp.). W wyniku tego lekko się rozciąga i jest wciągany z powrotem do głowy z dużą prędkością. Od tarcia przewód nagrzewa się, a jego zwoje sklejają się. Jedyne, co można zrobić, aby wyeliminować tę usterkę, to otworzyć cewkę trymera i przewiń linię.

Zdarzają się sytuacje, kiedy użytkownik trymera zauważy bardzo szybkie zużycie linii . Jednak nigdy nie wcisnął przycisku na ziemi, aby wydłużyć żyłkę. Powodem, dla którego żyłka samoczynnie się wydłuża, odcinana specjalnym nożem na obudowie urządzenia, może być: nie ma wiosny w głowicy koszącej. Często początkujący użytkownicy kosiarek, próbując załadować linkę do bębna, zapominają o zamontowaniu sprężyny dociskowej w głowicy lub całkowicie ją gubią po otwarciu osłony, a w przyszłości nawet nie zdają sobie sprawy z jej istnienia.

Ponadto żyłkę można przedłużyć bez użycia przycisku, jeśli sprężyna jest osłabiona. Jeśli sprawdzenie sprężyny potwierdziło ten fakt, należy pod nią umieścić kilka podkładek, aby poprawić jej właściwości zaciskowe.

Właściciele trymerów, głównie początkujący, są zdezorientowani, granicząc z paniką, gdy konieczna jest zmiana narzędzia tnącego lub żyłki w rolce. Bardzo często przy próbie odkręcenia głowicy koszącej użytkownicy po prostu unieszkodliwiają ją, nie podejrzewając, że jest odkręcana w przeciwnym kierunku. . Aby temu zapobiec w przypadku konieczności wymiany narzędzia, zaleca się zapoznanie się z poniższymi instrukcjami krok po kroku.

Przed nawleczeniem żyłki na szpulę wyłącz silnik wykaszarki lub wyłącz zasilanie podkaszarki elektrycznej, aby uniknąć obrażeń, które mogą wyniknąć z przypadkowego uruchomienia obracania się narzędzia tnącego.

Odkręć dyszę dołączoną do wał skrzyni biegów . W tym celu należy zamocować wał, wyrównując otwory na podkładce i na osi i wkładając w nie metalowy pręt lub śrubokręt.

Odkręć dyszę. Powinieneś wiedzieć, że gwint na wale jest lewoskrętny. Dlatego obróć cewkę trymera w prawo, czyli zgodnie z ruchem wskazówek zegara.

Zdemontuj głowicę koszącą. Najczęściej zakładana jest nakładka na głowę na zaciskach . Aby go usunąć, będziesz musiał utopić te zatrzaski w ciele, ściskając krawędzie pokrywy. Jeśli twoja podkaszarka ma półautomatyczną głowicę koszącą z przyciskiem na spodzie, zdemontuj dyszę ostrożnie, ponieważ możesz zgubić sprężynę, która czasami wyskakuje po zdjęciu osłony.

Odetnij wymaganą ilość żyłki. Zwykle jego długość wynosi 5 metrów. Użyj sznurka o tej samej średnicy, jak podano w instrukcji narzędzia. Nie zaleca się przekraczania maksymalnej średnicy żyłki, ponieważ doprowadzi to do zwiększonego obciążenia silnika i większego przebiegu gazu.

Znajdź środek kawałka sznurka, składając go na pół. Będziesz miał pętlę.

Szczelinowy wewnątrz cewki specjalne rowki (może mieć dziury). Włóż pętlę żyłki do tego rowka.

Nawiń linkę na szpulę, obracając ją w kierunku przeciwnym do ruchu wskazówek zegara. Linkę należy wypełnić możliwie równomiernie, zwoje powinny leżeć bez zakładki i z dobrym napięciem.Po zakończeniu nawijania pozostaw wolne końce żyłki o długości około 20 cm i zamocuj je w rowkach znajdujących się po bokach kołowrotka.

Zamontuj głowicę koszącą. Nie zapomnij, zanim w końcu zmontujesz dyszę włożyć sprężynę i podkładkę (jeśli istnieje). Zamontuj szpulę w korpusie i przewlecz końce linki przez otwory lub oczka.

Załóż pokrowiec i zamocuj go zatrzaskami.

Przykręć dyszę z powrotem do wału skrzyni biegów, również mocując ją śrubokrętem. Będziesz musiał przekręcić cewkę trymera w lewo (przeciwnie do ruchu wskazówek zegara).

W sprzedaży jest duża liczba głowic żyłkowych (nie automatycznych), które mają niską cenę i dobrą jakość. Ale czasami zdarzają się sytuacje, na przykład na wsi, gdy zwój do przycinania jest zepsuty i jego naprawa jest niemożliwa, sklep jest daleko, ale trzeba kosić. W takim przypadku możesz szybko, dosłownie w kilka minut, wykonać prostą końcówkę trymera do mocowania żyłki ze zwykłej sklejki o grubości 10-12 mm.

Weź kawałek sklejki lub tekstolitu i narysuj na nim okrąg o średnicy około 14 cm.

Wytnij krążek wyrzynarką lub piłą do metalu.

Wywierć otwór w środku tarczy, który pasuje do średnicy wału skrzyni biegów. Nie zapomnij nałożyć na niego podkładki przed zamontowaniem dysku na wale.

Małe narożniki można przykręcić wzdłuż krawędzi dysku lub wykonać 1-2 otwory po przeciwnych stronach. Posłużą do wypełnienia ich żyłką.

Aby naprawić żyłkę, w sklejkę można wkręcić kilka śrub.

Taka domowa dysza do koszenia jest zamocowana na wale z nakrętką . Dokręcenie lub odkręcenie nakrętki bez zamocowania wału nie będzie działać. Aby wymienić sznurek, wystarczy odkręcić śruby, włożyć kawałek żyłki o wymaganej długości i ponownie go docisnąć.

Można również wykonać dyszę do koszenia do mocowania żyłki z blachy. Jak to zrobić, możesz zrozumieć z poniższego filmu.

VIDEO

Niezbędnym narzędziem dla współczesnego letniego mieszkańca lub właściciela prywatnego domu jest kosiarka, która pozwala skutecznie i sprawnie uporządkować otoczenie. Okres aktywnego użytkowania kosiarek przypada na późną wiosnę do października. Nowoczesne jednostki wyposażone są w mocne i trwałe silniki spalinowe, wzmocnioną skrzynię biegów i główne podzespoły. Mimo to fizyczne zużycie, wady produkcyjne lub niewłaściwa eksploatacja prowadzą do awarii trymera. Aby naprawić trymer własnymi rękami, musisz mieć przynajmniej podstawową wiedzę z zakresu technologii i niewielkie doświadczenie w jego naprawie.

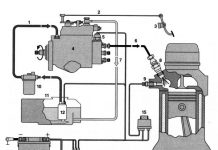

Główną jednostką każdego narzędzia benzynowego jest silnik spalinowy (ICE), który różnymi metodami przenosi moment obrotowy na organ wykonawczy. W nowoczesnej kosiarce jako element transmisyjny pomiędzy silnikiem a głowicą żyłkową, wewnątrz której znajduje się wał napędowy, wykorzystywany jest drążek duralowy (rura).

Dzięki szybkiemu silnikowi prędkość linii może osiągnąć 13 000 obr./min, w zależności od producenta plecionki. Aby wykluczyć uszkodzenia mechaniczne i termiczne skrzyni biegów, w jej korpusie przewidziano specjalny otwór do wprowadzania smaru w postaci maści. Jako zestaw słuchawkowy ułatwiający właścicielowi wieloletnią pracę, wszystkie modele kosiarek wyposażone są w mocny pasek na ramię.

Niezależnie od producenta, prawie każdy model jest wyposażony w żyłkę i stalowe noże.

Przekrój żyłki do przycinania PVC może wynosić od 1,5 do 3,0 mm.

Wykonany z wytrzymałego polimeru, poddawany jest intensywnemu zużyciu podczas koszenia. Dlatego od czasu do czasu należy sprawdzić obecność żyłki w głowie i w razie potrzeby ją wymienić. Zaleca się zakup dodatkowej szpuli, aby szybko zastąpić ją szpulą bez żyłki.

Dostępne obecnie na rynku trymery ICE są wyposażone w uchwyt w kształcie litery D, U lub T, w którym znajdują się główne elementy sterujące urządzenia. Na przykład w kosach z rękojeścią w kształcie litery U, klawisz przepustnicy i przełącznik stop/start znajdują się na prawym uchwycie. W wersji rękojeści w kształcie litery D przycisk regulacji gazu znajduje się bezpośrednio na drążku.

Ze względu na obecność wielu komponentów i części naprawa trymera „zrób to sam” obejmuje eliminację awarii, które uniemożliwiają jego normalne działanie. Należy zauważyć najbardziej podstawowe awarie warkoczy benzynowych:

Silnik trymera nie nabiera rozpędu;

Złamanie grupy cylinder-tłok (CPG);

Błędy zapłonu;

Nie ma połączenia między silnikiem spalinowym a głowicą żyłkową;

Mechaniczne uderzenia podczas pracy urządzenia.

Naprawa kosiarek CPG

Główną jednostką każdego silnika spalinowego jest grupa cylinder-tłok (CPG), która może ulec uszkodzeniu z powodu zużycia części lub złej jakości mieszanki paliwowej.

Smarowanie zespołów trących w kosiarce odbywa się poprzez dodanie pewnej ilości oleju do benzyny. Proces ten może zostać zakłócony z powodu wytrącania się starego oleju. W tej sytuacji, podczas uruchamiania podkaszarki, silnik mocno się przegrzewa, a najdroższa awaria następuje w ciągu kilku minut. Aby wyeliminować powstałą awarię, wymagana będzie całkowita wymiana CPG, a mianowicie: tłok, uszczelki, cylinder i pierścienie tłokowe. Jeśli nie jesteś mistrzem naprawy silników spalinowych i nie masz doświadczenia w pracy z technikami, jest mało prawdopodobne, że będziesz w stanie naprawić silnik bez pomocy specjalisty. Szczegółowe informacje na temat etapów naprawy trymera tłokowego można znaleźć tutaj.

Gdy zapłon kosiarki nie powiedzie się, iskra na świecy znika i w rezultacie mieszanka paliwowa nie zapala się.

Konstrukcja świecy zapłonowej pluć

W tej sytuacji ważne jest, aby nie spieszyć się z wymianą cewki, ponieważ przyczyną awarii może być brak kontaktu w przełączniku na pokrętle.

Ważnym punktem przy rozwiązywaniu problemów z zapłonem trymera będzie diagnoza cięcia, gdzie odległość między elektrodami bocznymi i centralnymi powinna wynosić 0,5-0,7 mm. Ponadto należy zwrócić uwagę na stalowy pierścień uszczelniający na świecy, którego utrata szczelności lub odkształcenie może doprowadzić do wytrawienia powietrza z komory spalania i w efekcie do spadku mocy oplotu .

Koło zamachowe zapłonu z cewką

Jeśli kontrola wymiany obwodu elektrycznego, świecy zapłonowej i jej styków nie dała pozytywnych wyników, należy zwrócić uwagę na moduł zapłonowy trymera, a mianowicie szczelinę z kołem zamachowym. Niezależnie od cech konstrukcyjnych i producenta kosiarki odległość między cewką zapłonową a kołem zamachowym nie powinna być większa i nie mniejsza niż 0,2 mm. Aby przywrócić optymalną wartość szczeliny, będziesz musiał poluzować śruby mocujące cewkę i ustawić zapłon trymera specjalną sondą pomiarową.

Wyraźną oznaką nieprawidłowego działania układu zasilania silnika jest brak śladów mieszanki paliwowej na elektrodach świecy zapłonowej, co może być spowodowane następującymi wadami:

Elementy układu paliwowego trymera

z powodu zatkanego otworu w zbiorniku gazu powstaje podciśnienie, które uniemożliwia normalny przepływ benzyny do gaźnika;

z powodu złej jakości paliwa i wnikania obcych cząstek filtr paliwa zainstalowany w zbiorniku jest zatkany;

nie wchodzenie mieszanki do komory spalania w wyniku zatkania gaźnika.

Możesz szybko ustalić przyczynę usterki, demontując przewód paliwowy prowadzący do gaźnika. Jeśli mieszanka paliwowa wypływa cienkim strumieniem, należy zwrócić uwagę na gaźnik. Jeśli nie ma dyszy, należy cienką igłą wyczyścić odpowietrznik (mały otwór w korku wlewu gazu) lub wymienić filtr paliwa.

Jeśli paliwo dostanie się do gaźnika, należy je wyczyścić lub wyregulować. Regulacja gaźnika trymera polega na przywróceniu optymalnego mieszania mieszanki paliwowej.

Trymer gaźnika ze śrubami regulacyjnymi

W tym celu zwróć uwagę na trzy śruby regulacyjne: prędkość maksymalna (H), prędkość minimalna (L) i prędkość biegu jałowego (LA). Aby rozpocząć regulację, należy całkowicie dokręcić śruby H i L i poluzować je o 1 obrót każda. Po uruchomieniu plecionki i odczekaniu 10 minut, aby się rozgrzała, aby ustawić układ zasilający w trybie pracy. Po rozgrzaniu silnika spalinowego wciśnij do końca przycisk zasilania gazem (12 000 obr./min). Tryb jałowy przywracamy odkręcając śrubę LA. Gdy tylko głowica żyłkowa zacznie się obracać, należy dokręcić śrubę do oporu.

Jedną z częstych awarii kosiarki jest nieprawidłowa praca silnika spalinowego, a mianowicie spadek mocy wraz ze wzrostem prędkości (przestoje kos).

Powodem tej pracy jest zatkanie układu wydechowego cząsteczkami spalonego oleju. Często producenci produkują tłumiki prefabrykowane, a czyszczenie jest dość proste. Jeśli konstrukcja łapacza iskier jest nierozłączna, należy go umieścić w wodzie z detergentami, a następnie wysuszyć konwencjonalną lub przemysłową suszarką do włosów. Częste zapychanie się układu wydechowego wskazuje na niezgodność z proporcjami oleju i benzyny.

Szpulka do trymera własnymi rękami.

Sofa Expert 1 rang 2 หลายเดือนก่อน

Siergiej Shepel 2

Zwykłe gówno.. Dobrze jest tylko skosić trawnik.. Ale jeśli kosisz na poważnie, to machasz tymi węzłami na drutach i zmieniasz żyłkę, bo bardzo szybko się ściera.. Pokaż przynajmniej jak kosisz tego zabłąkanego przy fundamencie lub przy betonowej ścieżce..

Wiaczesław Sinelnikow 2

Shepel. Oglądasz wideo, a potem krzyczysz. Ma mały trymer, kraj. Z tego i porady dla letnich mieszkańców. Nie doprowadza witryny do poważnej pracy. I Ty?

Nikołaj Razinkow 2

Nikołaj Razinkow 2

Oleg Kostecki 2

Bardzo dobrze przemyślany, Twój film pomógł mi rozwiązać problem ze szpulką i nie próbował wkładać zacisku do rury, aby podłączyć przewody i przepuścić przez nią żyłkę i zacisnąć ją śrubą, w przeciwnym razie śruba zostanie usunięta . Inną myślą jest przełożenie żyłki przez rurę, a następnie owinięcie jej wokół rury i powtórne przeciągnięcie przez nią, otrzymasz pętlę z dwoma końcami żyłki. Wyszła mi druga opcja, ale nie próbowałem jej jeszcze na dużym obszarze.Jeśli pasuje, proszę o komentarz

Andriej Kotow 2

To nie jest mój drugi rok, kiedy to robię. Mam też grubościenną żyłkę wędkarską, tylko mam na miejscu gwoździe. węzeł w środku. i powiększyłem linię, zdejmując czarną spódnicę z pokrowca! Kosh dwa razy szybciej, może trzy razy!

Nikołaj Stadnik 3

A jeśli zamiast żyłki użyjesz liny o długości około 1 mm?

MrHomePraktyka 3

PRÓBOWAŁEM, naładowałem kabel rowerowy, eksperyment nie zadziałał, kabel puszy się w 5 sekund i się rozsypuje.

Elektryczna kosa lub podkaszarka, jak każde elektronarzędzie, ma ograniczoną żywotność. Wraz ze wzrostem intensywności działania z różnych powodów żywotność urządzenia maleje.

Należy być przygotowanym na to, że w każdej chwili podczas pracy kosa elektryczna może się zepsuć, ale takich sytuacji można uniknąć, jeśli będziesz regularnie demontować, sprawdzać i rewidować wszystkie ważne elementy rożna.

Awarie kos elektrycznych mogą być bardzo różnorodne, może to być zarówno awaria części elektrycznej silnika i okablowania, jak i części mechanicznej.

W większości przypadków naprawa trymera lub plecionki nie jest trudna i możesz to zrobić samodzielnie, jeśli masz minimalne narzędzie i podstawowe koncepcje technologiczne.Cóż, dla czytelników strony elektt.blogspot.com ujawnię główne awarie i tajemnice szybkiej i niezawodnej naprawy twoich kos elektrycznych, rozważ przykład naprawy kos elektrycznych Bosch i Gardener.

Konstrukcja większości plecionek elektrycznych nie jest skomplikowanym urządzeniem, główne elementy, czy to trymer czy plecionka, to silnik elektryczny, przewód zasilający, przycisk z kondensatorem, szpula z żyłką przymocowana do wał silnika lub bardziej złożone opcje oplotu mechanicznego, w których moment obrotowy z silnika jest przenoszony na szpulę przez wałek elastyczny, ale ta opcja jest rzadka wśród opcji oplotu elektrycznego.

Aby zidentyfikować awarie części elektrycznej, z reguły sama kontrola nie wystarczy, potrzebujesz multimetru lub przynajmniej testera z ciągłością.

Test rozpoczyna się od kabla zasilającego; jeśli jest uszkodzony, jest on naprawiany lub wymieniany.

Napięcie powinno pojawić się po naciśnięciu przycisku, jeśli jest napięcie, możemy śmiało powiedzieć, że silnik trymera jest uszkodzony, należy go odłączyć i dokładnie sprawdzić.

Używając multimetru w trybie testu rezystancji (najmniejsza granica to omy) stykamy z sondami styki szczotek lub same szczotki grafitowe, tester powinien wykazywać rezystancję nie większą niż 100 omów.

Jeśli opór jest nieskończony (jeden na multimetrze), spróbuj obrócić wał silnika bez wyjmowania sond.

Aby zidentyfikować konkretną przyczynę awarii silnika, gdy szczotki silnika nie dzwonią, można zastosować następującą procedurę.

Silniki kolektorowe w tych urządzeniach są tak rozmieszczone, że uzwojenia stojana i wirnika są połączone szeregowo, a w drogich modelach silników elektrycznych do tego obwodu szeregowego jest również podłączony przekaźnik termiczny (110 stopni), taki przekaźnik utrzymuje styk zasilania zamknięte w normalnych warunkach.

Aby zidentyfikować winowajcę nieprawidłowego działania, konieczne jest usunięcie izolacji w postaci cambric z fluoroplastiku, w którym połączone są uzwojenia i przekaźnik termiczny, i zadzwonienie każdego uzwojenia osobno za pomocą multimetru, a także samego przekaźnika termicznego .

W kosach elektrycznych najbardziej obciążone elementy mechaniczne można nazwać łożyskami i cewką trymera (szpulą).

Linia się skończyła. Zgodnie z instrukcją nawiń żyłkę na kołowrotek.

Linia się zaplątała. Jeśli kołowrotek nie jest uszkodzony, musisz odciąć lub rozwinąć żyłkę i, jeśli to konieczne, przewinąć całą szpulę.

Linia się ześlizgnęła. Ze względu na dość intensywną pracę i wysokie przegrzanie, plastikowe nici żyłki mogą się ze sobą łączyć. Konieczne jest przewinięcie szpuli nową żyłką i sprawdzenie uszkodzenia samej szpuli.

Silnik pracuje, ale szpula żyłki się nie obraca. Najprawdopodobniej doszło do uszkodzenia konstrukcji kołowrotka z żyłką. Punkty mocowania na dole cewki mogą się oderwać, należy całkowicie zdemontować szpulkę i w razie potrzeby zmodyfikować mocowanie lub całkowicie je wymienić.W większości elektrycznych podkaszarek szpulka jest po prostu dociskana plastikową obudową do wału silnika, a w przypadku silnego przegrzania, gdy plastik topi się, może się całkowicie obrócić i odlecieć.

Oba urządzenia nie wykazywały żadnych oznak życia, silniki nie działały po włączeniu.

Obudowa obu urządzeń składa się z dwóch połówek, śruby są z jednej strony, co jest wygodne do demontażu.

Po demontażu przystępujemy do oględzin wnętrza i rozwiązywania problemów.

Podczas oględzin znaleziono go na silniku Trymer Bosch , na jednej ze szczotek, która jest przymocowana sprężyną dociskową, odleciał miedziany drut przewodzący, co naturalnie było przyczyną braku napięcia na szczotkach i silnik nie obracał się.

Drut został przywrócony na swoje miejsce, a po drodze podkładki kolektora zostały wyczyszczone miękką szmatką nasączoną alkoholem na miedziany połysk. Szczotki były w dobrym stanie i nie wymagały wymiany.

Stwierdzono również, że wyłącznik nie tworzy niezawodnego styku elektrycznego, konieczne było mocne dociśnięcie przycisku, zdecydowano się na demontaż przycisku, jego styki zostały oczyszczone z sadzy i nasmarowane sprayem prądoochronnym KONTAKT S-61.

Z kosa elektryczna OGRÓD nie było to takie proste, leżała dość długo w stanie złamanym, a w dosłownym tego słowa znaczeniu „zepsuty” jej drążek w miejscu mocowania obudowy silnika był złamany na pół, podobno jej warunki pracy były tak trudne.

Przy pomocy perforowanych płyt z metalowych uchwytów profilowych nie wykonano nowego mocowania obudowy silnika do elektrycznej kosy. Przywrócona została integralność konstrukcji, choć nie w sposób estetyczny, ale niezawodny, ponieważ w kosie elektrycznej najważniejsza jest jej funkcjonalność.

Wał silnika był zauważalnie trudny do przewijania, inspekcja wewnętrzna wykazała spalone płyty kolektora i zużyte szczotki. Talerze wyszlifowano do połysku, a pędzle wymieniono na nowe.

Ze względu na długą eksploatację bez smarowania i późniejsze przechowywanie urządzenia w agresywnym środowisku łożyska trochę się zakleszczyły, a wał silnika z trudem obracał się nienaturalnie.

Dalsza kontrola części elektrycznej doprowadziła do przycisku, który był całkowicie zepsuty z łączników, chociaż był wciśnięty, ale tester wykazał jego awarię. Przycisk nie jest składany, więc został zastąpiony nowym. Łączniki musiały zostać odrestaurowane za pomocą gorącego kleju.

Oprócz zerwanego pręta było pęknięcie w plastikowej osłonie, podobno ktoś go słabo nie upuścił. Kosa mogła z nią pracować, ale postanowiono, w miarę możliwości, przywrócić konstrukcję ochronną.

Oczywiście samo sklejenie tak obciążonego i podatnego na uderzenia przedmiotu klejem nie byłoby niezawodnym rozwiązaniem. Dlatego przy użyciu tych samych blach perforowanych z profilu metalowego wykonano dwa wsporniki, które stworzyły „monolityczne” połączenie dwóch części pękniętego korpusu.

Podczas montażu kosiarki stwierdzono, że drążek w punktach mocowania rączki był słabo zamocowany i obrócony, dlatego miejsca dociskania plastikowych wypustek korpusu rączki do metalu drążka dodatkowo uszczelniono za pomocą pasek szmacianej taśmy. Teraz projekt nie ma dodatkowego luzu.

Szpula (szpula) skończyła się. W większości szpul, podawanie siatki jest półautomatyczne, po lekkim uderzeniu sprężynowego przycisku w ziemię, żyłka jest podawana do wyjścia.Jeśli linia nie jest zasilana, musisz wyjąć i zdemontować szpulę - szpulę i, jeśli to konieczne, nawinąć nową linię.

Żyłka może być zbyt długa ze względu na to, że ostrze, które jest rozpoznawane do obcinania nadmiaru na długości żyłki, jest stępione lub w ogóle nie istnieje.

Duże dudnienie i wibracje podczas pracy silnika mogą wskazywać, że łożyska wymagają smarowania lub całkowicie zużyły swoje zasoby.

Większość silników elektrycznych w plecionkach i trymerach jest kolektorami i nie ma regulatora prędkości, ze spadkiem napięcia sieciowego, prędkości i spadku mocy.

Silnik się nie obraca? Patrzymy na obecność zasilania na wtyczce elektrycznej, jeśli wszystko jest w porządku, urządzenie należy zdemontować.

Za pomocą multimetru (tester) najpierw dzwonią do przewodu zasilającego, bezpiecznika, jeśli jest, i przycisku.

Przewód może być zerwany, w takim przypadku silnik może uruchamiać się z przerwami.

Wideo (kliknij, aby odtworzyć).

Niektóre silniki elektryczne są wyposażone w bezpiecznik termiczny, który jest wbudowany w obudowę silnika i został wyzwolony przez przegrzanie lub po prostu uległ awarii. Dobry bezpiecznik termiczny powinien przywracać działanie po ostygnięciu silnika.