W szczegółach: naprawa szyny TRW zrób to sam od prawdziwego mistrza dla witryny my.housecope.com.

Uwaga! Sieć serwisów samochodowych w korzystnych cenach. Kontrola zbieżności kół GRATIS! Żadnych kolejek! Naprawa tego samego dnia!

Pobierz/drukuj motyw

Pobierz motyw w różnych formatach lub zobacz wersję do druku.

Strefa czasowa: UTC + 4 godziny [DST]

Rok temu przeszedłem przez drążek kierowniczy TRW ze wspomaganiem. Teraz postanowiłem zrobić fotoreportaż. Coś, przyznaję, zostało już zapomniane, ale generalnie zakres prac i przybliżony postęp jej realizacji z ewentualnymi ościeżami będzie jasny.

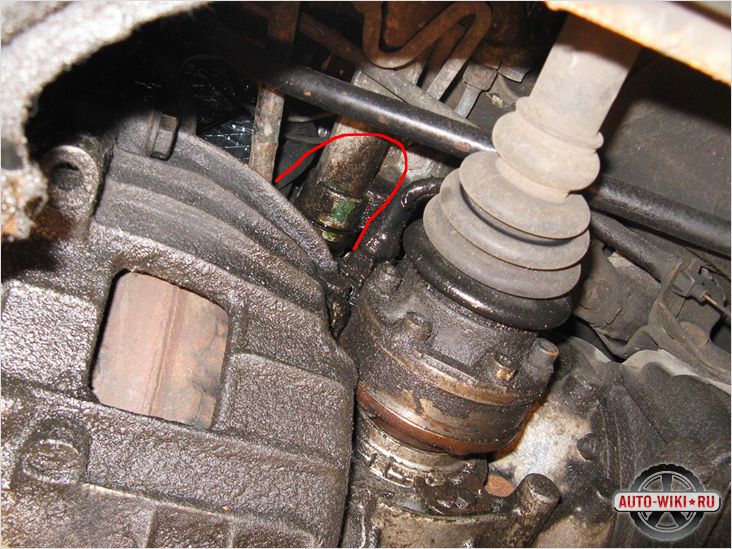

Zaistniała potrzeba przegrody ze względu na to, że wokół górnej uszczelki olejowej wału zębatki (na którym zamocowany jest wał napędowy) była wilgotna. Oczywiście brud dostał się pod gruczoł i zjadł gumę gruczołu, przez co zaczął trawić.

Zacząłem od zamówienia w sklepie zestawu naprawczego przekładni kierowniczej. Nie potrafię określić numeru zestawu - sprzedawca go szukał. Zdjęcie 6909 przedstawia ten zestaw - producentem jest DP Group, a jedyny identyfikator na opakowaniu to „xdpg-ss3123”. Może to jest liczba.

A więc zacznijmy.

1. Najpierw musisz wyjąć szynę z samochodu. Osobiście polecam najpierw odkręcić od niego drążki kierownicze. Gdy wymontowałem stelaż, silnik również został wyjęty i łatwo było dostać się do stelaża, ale mimo to drążki i tak uniemożliwiały jego normalne wyjęcie, więc polecam je odłączyć. W tym celu odkręca końcówkę kierownicy od drążka kierowniczego i sam drążek, jeśli nie ma na nim szczelin pod klucz (nie było na moich starych drążkach. Na nowych, zakupionych były), można użyć taki zacisk, jak widać na zdjęciach 5748 i 5749. Zdjęcie zostało zrobione przy zdejmowaniu lewej trakcji - trudniej do niej podejść niż do prawej, a udało mi się ją ściągnąć tylko za pomocą taki zacisk - nie mogę się tam wczołgać żadnym kluczem. Jednak taki zacisk można kupić w każdym sklepie samochodowym, więc nie powinno być żadnych problemów.

| Wideo (kliknij, aby odtworzyć). |

2. Wewnątrz przedziału pasażerskiego odkręcamy śrubę 10, która mocuje kardan kierownicy do wału zębatki, pamiętaj jak ją włożyć z powrotem - można to zrobić tylko w tej samej pozycji. Lepiej poćwiczyć kilka razy, aby przesunąć zatrzask w kształcie litery L (będzie widoczny na miejscu, o co toczy się gra) i zatrzasnąć go z powrotem. Tyle, że kiedy odłożyłem go z powrotem za przegrodę, musiałem dużo cierpieć, zanim znalazłem pierwotną pozycję. Następnie odkręcamy plastikową zaślepkę z otworem przez który wał zębaty wchodzi do przedziału pasażerskiego, odkręcamy tłumik drgań od samego wałka zębatego - widać to na zdjęciu 6905, to znowu jest w komorze silnika (ostrożnie, inaczej jeśli złamać wypustki, trzeba będzie je ponownie przykleić klejem)

3. Odkręć 2 śruby mocujące szynę do korpusu. Jeden widoczny na zdjęciu 6905. Drugi znajduje się po lewej stronie. Pamiętam, że coś uniemożliwiło normalne wyciągnięcie drugiej śruby po jej odkręceniu. Dlatego instalując go z powrotem, trochę go skróciłem. Nie pamiętam dokładnie - wydaje się, że opiera się na czymś. Ale to powszechny, zwykły problem - rozwiązuje się go w drodze podczas osobistego badania.

4. Drążek kierowniczy jest wolny - odkręcone rurki (nie pisałem o tym osobno), drążki kierownicze, zdemontowany tłumik drgań z wału, odkręcone dwie śruby mocujące zębatkę do korpusu - wyjmujemy stojak.

Dodano po 3 minutach 25 sekundach:

TO JEST PIERWSZY RAZ, ŻE JESTEM NA FORUM, DOPÓKI ZROZUMIE, CO JEST CO, WIĘC NIE OCENIAJ

po prostu NIE używaj wielkich liter.

Dodano po 37 sekundach:

znaczek na szynie to mała niebieska tabliczka widać jak spojrzysz od spodu pod samochód między lewym kołem a skrzynią biegów mam na niej napis „ZF”

Dodano po 1 minucie 1 sekundzie:

Dodano po 1 minucie 3 sekundach:

po zdjęciu panelu pod kierownicą przód jest podniesiony, koła proste, kierownica zamknięta

Dodano po 52 sekundach:

Dodano po 2 minutach 33 sekundach:

dostajemy się do rygla pod panelem, z jednej strony jest pod klucz na 13 min, a z boku narysowanej strzałki jest wielościan, jest po to, aby przekręcić mimośród rygla, aby uzyskać sam rygiel z rowka

Dodano po 1 minucie 5 sekundach:

Dodano po 1 minucie 5 sekundach:

tyle mamy, wałek za który się trzymam lepiej związać drutem do panelu żeby nie przeszkadzać

Dodano po 56 sekundach:

Dodano po 1 minucie 45 sekund:

aaaaaaaaaaaa, zapomniałem, na poprzednim zdjęciu. zdjąć gumowy pierścień uszczelniający.

teraz odkręć rurki o numerach 1 i 2

Dodano po 55 sekundach:

Dodano po 1 minucie 7 sekund:

po spuszczeniu płynu z beczki wąż zaciskany jest opaską (strzałka bez numeru)

Dodano po 1 minucie 15 sekundach:

Dodano po 3 minutach 34 sekundach:

patrząc w przyszłość, szynę przejedziemy przez lewe koło (koła trzeba zdemontować, to zrozumiałe)

Dodano po 1 minucie 26 sekundach:

Dodano po 6 minutach 38 sekundach:

odkręcamy końcówki kierownicy po obu stronach, nie myl ich, wizualnie są takie same, a jak popatrzysz na oznaczenia (to mi się zdarzyło) to jedna miała 60 a druga 61 numerów to lepiej je podpisać i policz, ile zwojów wypada, aby potem nie regulować wyrównania.

Następnie wyciągamy rurkę 1 przez wolną przestrzeń pod skrzydłem, po uprzednim wyciśnięciu jej z pompy wspomagania kierownicy (na rys. nr 3 jest oznaczona strzałką 1, widać głowicę 22. I zrób nie zgubić oringów dętki, są w zestawie naprawczym, ma na sobie 2 szt

Dodano po 1 minucie 3 sekundach:

Dodano po 59 sekundach:

Dodano po 4 minutach 36 sekundach:

na rys. nr 7 i nr 8 strzałki pokazują położenie śrub mocujących szynę od góry (ogólnie montuje się ją na trzech śrubach) trzecia śruba znajduje się poniżej (rys. wtedy można to wyczuć), moim zdaniem do tych śrub łeb to E 16, nie pamiętam dokładnie

Dodano po 6 minutach 38 sekundach:

po odkręceniu trzech śrub mocujących listwę, po wyjęciu końcówek, rurek prowadzących do listwy z pompy, staramy się przeciągnąć ją przez przygotowaną lewą stronę. (po prostu nie przysięgaj [-X )

Dodano po 52 sekundach:

Dodano po 31 sekundach:

Dodano po 1 minucie 49 sekund:

Dodano po 3 minutach 2 sekundach:

po tym najpierw lekko wbij punktakiem w ten dysk i w szynę na kropkę (służy do regulacji luzu), a po odkręceniu policz ilość obrotów, aby przy montażu wybijał kropki pokrywają się z powrotem.

Dodano po 1 minucie 19 sekundach:

po umyciu szyny do czysta tak, aby nie było zabrudzeń itp. „hydraulika kocha czystość”.

Dodano po 55 sekundach:

Dodano po 2 minutach 21 sekundach:

po odkręceniu tej rzeczy, którą zaznaczyliśmy punktakiem, wyjmujemy stamtąd „tłok” i plastikową maskę pod nim, na tłoku też zaznaczyliśmy punkty tak, jak stał punktakiem.

Dodano po 45 sekundach:

Dodano po 7 minutach 52 sekundach:

po odkręceniu nakrętki na dole ślimaka wyjmujemy, strzałkami zaznaczyłem na niej trzy białe pierścienie, pod nimi są jeszcze pierścienie kasynowe, zdejmujemy (w zestawie są cztery białe pierścienie, od razu pomyślałem, że jeden jest oszczędny, a potem zobaczyłem, że trzy identyczne, a czwarty z małymi „rowkami” na krawędziach (zauważysz, musisz się bliżej przyjrzeć), może trzy z nich są identyczne i idą do tego robaka , a czwartą do samej szyny (powiem później, jak dokończę do tego momentu), wkładamy je, nie zapominając o małych czarnych gumkach, które również są dołączone do zestawu, a podczas montażu smarujemy całość z płynem wspomagania kierownicy podczas montażu.

Dodano po 1 minucie 2 sekundach:

Dodano po 43 sekundach:

przejeżdżamy przez końcówkę „A”

Dodano po 1 minucie 26 sekundach:

Dodano po 6 minutach i 4 sekundach:

po wyjęciu szyny wyjmujemy trzpień nr 1, wymieniamy w nim dławicę, (na jej końcu będzie tuleja, nie ma jej w zestawie naprawczym, ani z tej, ani z drugiej strony) wymieniamy gumę pierścienie na drążkach 1 i 2 (w zestawie naprawczym jest ich dużo, na każdym drobiazgu, nie bój się od razu, wszystko zrozumiesz w trakcie, nie spodziewałem się tego od siebie, i wyszło tak samo.), po wyjęciu tych dwóch prętów jest pierścień na samym wale szyny, na nim jest TEN CZWARTY BIAŁY RĘKAW, O KTÓRYM NAPISAŁEM Z ROWKAMI NA BOKACH, TUTAJ UMIEŚCIMY GO TAM.

Dodano po 1 minucie 35 sekund:

Dodano po 4 minutach 53 sekundach:

na tej ryc. położenie drugiego mankietu w środku jest zaznaczone, jest z nim ostrożniej, nie jest tam sam, jest też plastikowa podkładka i tuleja, nie mylcie kolejności ich położenia, całość trafia na „A " bok. Użyłem głowicy (nie pamiętam która czy 21 czy 22 czy 24, a na głowę założyłem kilka przedłużaczy (miałem pod ręką dwa komplety kluczy) i wszystko bez problemu wyszło). spróbuj, bądź mądry.

Dodano po 1 minucie 18 sekundach:

Dodano po 4 minutach 31 sekundach:

trzecia simering staje się ślimakiem, aby ją wymienić, trzeba zdjąć dolne małe łożysko wałka zębatego, aby dostać się do simeringu, który siedzi pod środkowym łożyskiem wałka zębatego, nie siedzi ciasno, a olej uszczelnienie i łożysko, po wyprasowaniu wciskamy nowy uszczelniacz do końca, ale z łożyskiem nie przesadzaj, nie jest do końca wciśnięty, chociaż o ile pamiętam są różne średnice przy otworach na dławnicy i pod łożysko, ale różnica jest bardzo mała, więc lepiej zmierzyć jak głęboko jest posadowione przed zdjęciem łożyska, żeby można je było wcisnąć tyle później, moim zdaniem łożysko jest osadzone na głębokości 58 mm Myślę, że tak, patrz „na miejscu”.

Dodano po 49 sekundach:

Dodano po 6 minutach 30 sekundach:

ale ta konstrukcja na wszelki wypadek tobie jak wybijałem dławnicę od środka to się kruszyło jak wypadła

Dodano po 1 minucie 13 sekundach:

Dodano po 36 sekundach:

tak wygląda zestaw

Dodano po 55 sekundach:

Cóż, to wszystko, montaż w odwrotnej kolejności, najpierw smarujemy wszystkie części płynem do wspomagania kierownicy, a następnie wkładamy na miejsce.

Wklejamy trzpień, jego tuleję, nakładamy pierścień blokujący tuleję trzpienia, następnie wklejamy wał zębaty, jednocześnie skręcając zarówno wał jak i trzpień, nakładamy pierścień blokujący tuleję wału zębatego, wciskamy smar, ja używałem zwykłego litol, dokręcamy śrubę na dole wałka w otwór zaciskowy, dokręcamy dolny korek i ubijamy krawędź, aby się nie odkręcała, montujemy mechanizm zaciskowy, nie zapominając o połączeniu ustawionych przez nas oznaczeń.

założyć rurki na miejsce, pomieszać je, chociaż jeśli przypadkowo się wygięły, to możliwe, lepiej zaznaczyć, kto gdzie jest i nie dokręcać zbyt mocno, aluminium nadal

Naprawa drążków kierowniczych TRW/CAM

Informacje są udostępniane przez alex.ekt + mój dodatek.

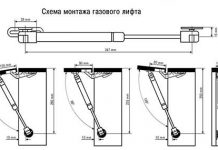

Pełny raport naprawy przekładni kierowniczej TRW. Jeśli masz szynę jak na zdjęciu.

. wtedy moje informacje będą dla ciebie przydatne. Proces wyjmowania drążka kierowniczego z auta nie powiem.

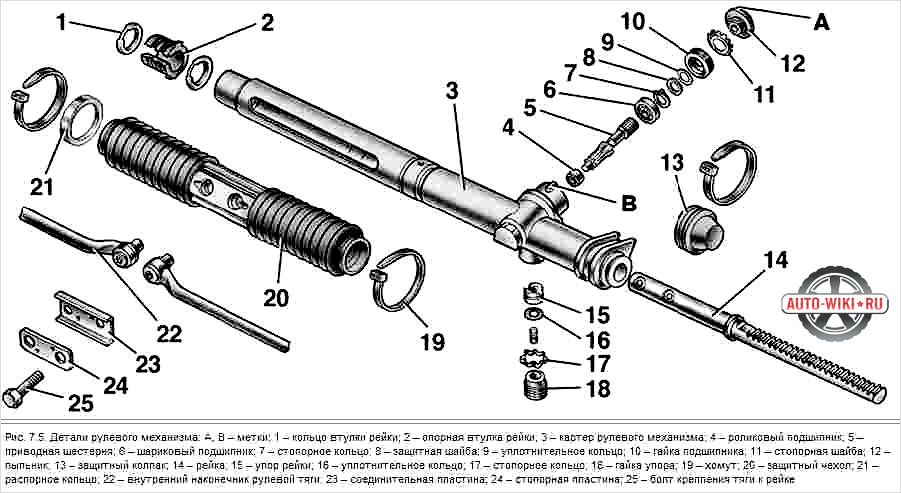

Przed demontażem należy zakupić zestaw naprawczy pokazany na poniższym rysunku:

Obejmuje:

1) zaciski,

2) plomby kolejowe,

3) gumowe i fluoroplastyczne pierścienie na szynie,

4) uszczelnienie wału wewnętrznego,

5) 4 pierścienie wału PTFE,

6) uszczelnienie zewnętrzne i osłona wału,

7) pierścień uszczelniający plastikowej tulei.

Zacznijmy naprawę. Szyna jest zdemontowana, oczyszczona z brudu i oleju i gotowa do demontażu. Usuwamy faliste pylniki i odkręcamy drążki kierownicze:

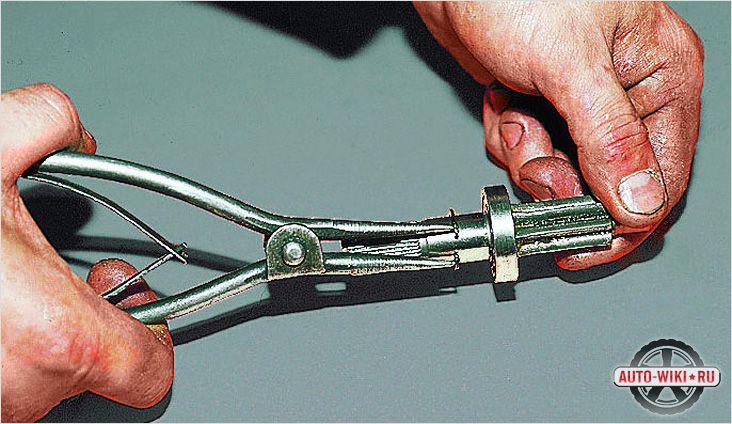

Za pomocą specjalnego klucza (wykonanego z odpowiedniej rury) poluzuj nakrętkę regulacyjną:

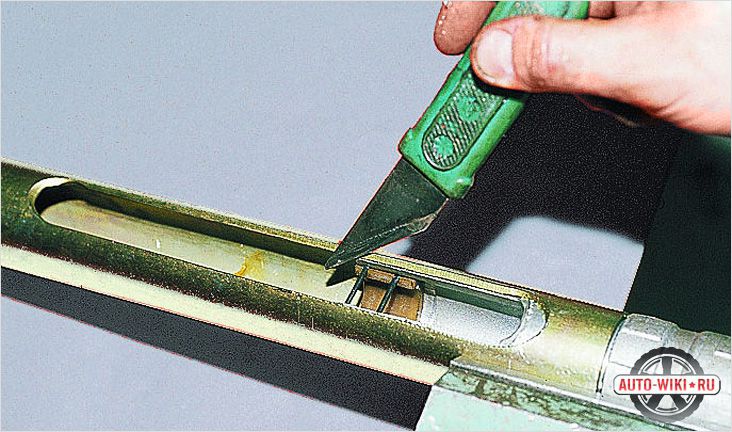

Za pomocą śrubokręta wybieramy i usuwamy pylnik z trzonu:

Za pomocą dziurkacza lub śrubokręta wybij wtyczkę:

. i wybić wałek z boku nakrętki miękkim dryfem:

UWAGA. Przed wybiciem wałka zauważamy jego położenie względem szyny. Zdjąć uszczelkę olejową, plastikową tuleję i pierścienie z fluoroplastu z wału.

Podczas naprawy mojej zębatki konieczna była wymiana wspomnianej plastikowej tulei zamontowanej na górze „ślimaka”, zamiast niej zamontowano łożysko igiełkowe z zębatki kierowniczej. jeśli pamięć obsługuje z Passata B3.

Wyciągamy wewnętrzne uszczelnienie wału. Jeśli chcesz, możesz zdjąć pierścień ustalający łożyska i go zdobyć (nie usunąłem go).

Ze względu na to, że łożysko miało spory luz, wymieniłem je na łożysko rodzimego producenta o odpowiednim rozmiarze.

Sworzeń można jeszcze wybić z wałka i zdemontować, ale to nie jest konieczne, po prostu nie ma tam nic do złamania.

Przechodzimy do demontażu szyny. Obracamy tuleję końcową kaprolanu w kierunku przeciwnym do ruchu wskazówek zegara, pierścień ustalający zostanie odkręcony przez owalny otwór.

Po całkowitym wysunięciu się pierścienia ustalającego można zdemontować szynę. W tym celu wystarczy pociągnąć szynę w kierunku rękawa. Wyciągamy szynę wraz z tuleją i dławnicą:

Usuwamy tuleję, uszczelkę olejową, pierścienie fluoroplastyczne i gumowe. Wyjąłem dławik wewnętrzny zwykłym hakiem drucianym, ale zrobiłem to ostrożnie. Wyciągamy wewnętrzną uszczelkę olejową i podtrzymującą plastikową tuleję. Wszystko, na tym demontażu się kończy.

Zacznijmy rozwiązywanie problemów i montaż. Dokładnie umyj wszystkie części. Patrzymy na szynę. Powierzchnia robocza musi być wolna od wad i rys.

Nawet jeśli masz drobne zadrapania i muszle jak na następnym zdjęciu.

. potem szlifowanie może pomóc, bo z tego powodu zlewozmywak musiałem szlifować miejscami szynę 1,5 akra, przez kolejne prawie 3 lata eksploatacji, przed sprzedażą auta nie miałem problemów z szyną, nowy właściciel też. Co do końcówki kaprolanu to była zużyta i była źródłem pukania, szyna wisiała w tulei napinając dławnicę, u mnie uzasadnione było wyszlifowanie jej z kaprolanu na tokarce.

Aby sprawdzić wał, należy ostrożnie zacisnąć wypusty robocze szyny i sprawdzić sprężyste przemieszczenie górnej części, obracając się w prawo i w lewo pod kątem 5 stopni w stosunku do położenia środkowego. Ten obrót w jednym lub drugim kierunku zapewnia sprawność przekładni kierowniczej. Jeśli tak nie jest, konieczne jest dalsze zdemontowanie wału poprzez wybicie kołka. Jak powiedziałem, nie ma tam nic do złamania.

W obudowie zębatki umieszczamy wewnętrzną tuleję nośną i uszczelkę olejową. Dławik wciskamy łbem o odpowiedniej średnicy z przedłużką. Zmieniamy gumowy pierścień i fluoroplastyczny pierścień na szynie, zmieniamy gumowy pierścień na plastikowej tulei (fot. 12).

Nasmaruj wszystko olejem i umieść na swoim miejscu. Nakładamy pierścień ustalający plastikowej tulei, obracając tuleję zgodnie z ruchem wskazówek zegara, owalny otwór zakrywamy uszczelniaczem. Jeśli łożysko wału zostało usunięte, załóż je na miejsce i załóż pierścień ustalający łożyska.

UWAGA. Chociaż wał nie ma pierścieni fluoroplastycznych, należy spróbować umieścić go na swoim miejscu. Faktem jest, że gdy wał jest zainstalowany na miejscu, przewija się w kierunku przeciwnym do ruchu wskazówek zegara pod pewnym kątem. Dlatego przed montażem należy go obrócić zgodnie z ruchem wskazówek zegara o ten kąt. Ten zakątek trzeba zapamiętać!

Instalujemy wewnętrzne uszczelnienie wału w obudowie zębatki. Na wale nakładamy pierścienie z fluoroplastu. Pierścienie zostały wstępnie podgrzane na akumulatorze. Stawiamy to ostrożnie, ale pewnie. Pierścienie są mocne (spróbuj złamać stary rękoma). Po zamontowaniu pierścienie rozciągają się i wymagają zaciśnięcia. W tym celu wykonujemy z puszki (puszki) zacisk o odpowiedniej średnicy. Zacisnąłem i zabezpieczyłem zaciskanie w imadle na 5-10 godzin, aby pierścienie miały pierwotny stan. Po zaciśnięciu nasmaruj olejem, obróć wałek pod wymaganym kątem i umieść go na miejscu, delikatnie uderzając młotkiem.Wskazane jest wykonanie tej operacji za pierwszym razem. Pierścienie fluoroplastyczne nie tolerują wielokrotnego demontażu i montażu. Dokręć nakrętkę wału.

Wkładamy smar i wkładamy korek:

Nakładamy plastikową tuleję wału, wciskamy dławnicę, zakładamy pierścień ustalający (fot. 6).

Zakładamy but na wałek i wciskamy go na miejsce. Nasmaruj szynę. Regulujemy szczelinę między szyną a wałem (fot. 4).

Mocujemy drążki kierownicze, mocujemy rdzeniem i nakładamy faliste pylniki. Wszystko, szyna jest gotowa do zamontowania na aucie. Wkładamy, podłączamy węże, dolewamy płyn, odpowietrzamy układ i cieszymy się pracą wspomagania kierownicy.

Hydrauliczna skrzynia biegów wspomagania kierownicy (drążek kierowniczy) odpowiada za organizację skrętów pojazdu. Mechanizm ten jest integralną częścią zarówno aut z hydraulicznym wspomaganiem kierownicy, jak i aut bez hydrauliki. Kolumna kierownicy służy jako element łączący kierownicę z rozstawem osi, dlatego jej rola w bezpiecznej eksploatacji auta jest trudna do przecenienia.

Części przekładni kierowniczej zużywają się wystarczająco szybko, ponieważ. przejmuj na siebie większość ładunku, który jest przenoszony na samochód podczas pokonywania zakrętów, uderzania w jakikolwiek rodzaj przeszkody, gdy rozstaw osi wpada w wyboje i doły na jezdni. Często może być wymagana naprawa drążka kierowniczego we własnym zakresie.

Aby zapobiec awariom drążka kierowniczego, należy okresowo przeprowadzać przegląd techniczny pojazdu, który pozwala na wczesne wykrycie wszystkich usterek.

Główne znaki wskazujące na pojawienie się odchyleń w działaniu skrzyni biegów:

- Obecność uderzeń w skrzyni biegów przenoszonych przez kierownicę pojazdu;

- Zwiększyć wysiłek, jaki kierowca musi przykładać do kierownicy, aby ją obrócić;

- Zewnętrzny hałas, który występuje podczas pracy hydraulicznej pompy wspomagającej;

- Obecność luzu w drążku kierowniczym, odczuwana podczas obracania kierownicy;

- Ślady wycieku oleju z hydraulicznego wspomagania kierownicy.

Każdy z tych objawów wskazuje na usterkę, którą należy natychmiast naprawić. Brak terminowych prac może niekorzystnie wpłynąć na żywotność mechanizmu, aż do jego całkowitej awarii.

W przypadku wykrycia problemu samochód można przekazać specjalistom serwisu samochodowego lub naprawić drążek kierowniczy własnymi rękami. Należy zauważyć, że samoeliminacja usterek wymaga pewnej wiedzy na temat urządzenia pojazdu oraz pewnych narzędzi niezbędnych do demontażu drążka kierowniczego.

W celu kompletnej naprawy drążka kierowniczego należy mieć pod ręką następujące części zamienne i narzędzia:

specjalny zestaw naprawczy składający się ze wszystkich części niezbędnych do drążka kierowniczego;

- marszczenie;

- wał zębaty;

- łożysko;

- mieszanina smaru.

- klucz ośmiościan dla 17;

- narzędzia do montażu i demontażu łożysk;

- zestaw kluczy.

W celu uzyskania najwyższej jakości naprawy pożądane jest użycie wiaduktu lub otworu widokowego.

W pierwszej kolejności należy wjechać pojazdem na wiadukt lub otwór inspekcyjny, po czym za pomocą podnośników podnieść samochód i zdemontować osłonę silnika (jeśli jest) oraz koła. Następnie należy zdjąć płytkę termoizolacyjną skrzyni biegów i odkręcić nakrętki końcówek drążków kierowniczych, które są wybijane z uszu młotkiem. Następnym krokiem jest odłączenie rurociągu, po którym następuje procedura usuwania cieczy. Aby to zrobić, musisz uruchomić silnik samochodu, a następnie wykonać kilka obrotów kierownicy w różnych kierunkach. Proces kończy zdemontowanie elementów złącznych znajdujących się na skrzyni biegów hydraulicznego wspomagania kierownicy.Po demontażu mechanizm jest bezpiecznie mocowany w imadle i oczyszczany z kurzu i brudu, które nieuchronnie gromadzą się na częściach podczas ruchu samochodu.

Instrukcje fotograficzne dotyczące demontażu:

- Zdejmowanie gumowej osłony.

- Demontaż wału pośredniego poprzez odkręcenie nakrętki zabezpieczającej przytrzymującej część.

- Zdejmowanie przeciwnakrętki mocującej miskę ciśnieniową wału zębatki.

- Demontaż wału z łożyskiem. Aby to zrobić, układ wału głównego jest wybijany z wstępnie zamocowanego wału pośredniego za pomocą lekkich uderzeń.

- Demontaż regulatora.

- Zdejmowanie szyby regulacyjnej.

- Demontaż tłoka zaciskowego.

Po zakończeniu prac przy demontażu drążka kierowniczego wszystkie elementy składowe mechanizmu są dokładnie myte z oleju i brudu, który się na nich zgromadził. Następnie części poddawane są dokładnej kontroli wizualnej pod kątem uszkodzeń mechanicznych powstałych podczas eksploatacji pojazdu. Części z poważnymi wadami należy wymienić na nowe. W niektórych przypadkach, z powodu poważnych uszkodzeń, zaleca się całkowitą wymianę drążka kierowniczego. Zmontuj drążek kierowniczy w odwrotnej kolejności.

Nie ma znaczących różnic pomiędzy naprawą drążka kierowniczego samochodów z hydraulicznym wspomaganiem kierownicy i bez niego. Tylko tuleje i składy płynów używanych do smarowania części mechanizmu będą się różnić.

Po wykonaniu wszystkich powyższych prac zaleca się przeprowadzenie procedury diagnozy geometrii ustawienia kół.

Całkowity czas naprawy drążka kierowniczego waha się w granicach od dwóch do trzech godzin. Naprawy te to prace o średniej złożoności, które przy pewnej wiedzy i umiejętnościach są dość realistyczne do wykonania nawet dla początkującego kierowcy, który ma cierpliwość i wytrwałość w wykonywaniu określonego zadania.

Przydatne wideo do naprawy przekładni kierowniczej VAZ 21099:

Przed montażem należy sprawdzić obudowę pod kątem zanieczyszczeń (resztki lakieru, odpryski, brud) iw razie potrzeby dokładnie wyczyścić.

- Instrukcja. Podczas montażu bardzo uważaj na czystość!

- Sprawdź prowadnicę cylindra pod kątem wyszczerbień lub innych uszkodzeń. Jeśli punktacja jest znacząca, całkowicie wymień przekładnię kierowniczą.

- Sprawdź zębatkę pod kątem zadziorów.

- Przed montażem nasmaruj O-ringi olejem hydraulicznym.

- Sprawdź, czy wnętrze korpusu zaworu -2- jest absolutnie czyste.

- Wciśnij pierścień uszczelniający korpusu zaworu do oporu.

- 1 - O-ring

Faza uszczelniająca -strzałka- jest skierowana do góry w kierunku narzędzia. Lokalizacja pierścienia uszczelniającego w korpusie zaworu.

Faza pierścienia uszczelniającego -strzałka- jest skierowana do góry.

Dla lepszej prezentacji na ryc. górną część zaworu pokazano w sekcji.

Instalowanie wewnętrznego O-ringu stojaka

- Wcisnąć pierścień uszczelniający -1- na narzędzie.

- Nasmaruj O-ring -1- olejem.

- Wciśnij pierścień uszczelniający -1- w rurkę cylindra tak, aby rowek -strzałka- na narzędziu był przykryty wargą -strzałka A- obudowy.

Miejsce montażu listwy uszczelniającej.

Pierścień oporowy o-ringu jest skierowany w stronę korpusu zaworu.

- 1 - Pierścień podporowy

- 2 - O-ring

- 3 - Korpus zaworu

Dla lepszej prezentacji na ryc. korpus pokazany w sekcji.

Jeśli listwa zębata nosi ślady korozji lub głębokie rysy, należy ją natychmiast wymienić.

W przypadku dostawy jako część zamienna prosimy o kontakt.

Na podstawie takiego oględzin nie można stwierdzić, czy listwa zębata jest uszkodzona na skutek siły np. wypadku.

Jeżeli na stelażu widoczne są niewielkie zadrapania -strzałki-, których głębokość jest taka, że można je usunąć papierem ściernym (ziarnistość 350...600), stelaża można użyć ponownie.

- Listwę zębatą szlifować promieniowo papierem ściernym. (Tylko w przypadku płytkich zadrapań).

- Fazy na końcach listwy zębatej sprawdzić pod kątem uszkodzeń, w razie potrzeby naprawić osełką i/lub papierem ściernym.

- 1 - Zębatka

- 2 - Papier ścierny (ziarnistość 350 ... 600)

- 3 - Ochronne szczęki imadła

Jeśli usunięta szyna ma być używana, należy sprawdzić, czy w pierścieniu O-ring nie ma rowków (kontrola wzrokowa). Jeśli rowki są widoczne lub znaczne, wymień ten pierścień i znajdujący się za nim pierścień O-ring.

- Nasmaruj listwę zębatą olejem (ochrona antykorozyjna).

Wymiana oringu stojaka

- Ściśnij pierścień uszczelniający szczypcami z niewielką siłą.

- Wyciśnij ten pierścień i O-ring.

- A - Szczypce rozpierające (uniwersalne)

- 1 - Zębatka z tłokiem

- 2 - O-ring

- 3 - O-ring

Montaż pierścienia uszczelniającego na tłoku zębatym.

- Nasunąć tuleję montażową na listwę zębatą.

- Wciśnij pierścień uszczelniający o-ring na narzędzie i włóż go do rowka tłoka.

- Posmaruj O-ring olejem, umieść na narzędziu i włóż w rowek tłoka.

- Oczyścić listwę zębatą i nasmarować (usunąć stary smar między zębami).

- Nasmaruj zęby zębatki smarem do przekładni kierowniczej -A0F 063 000 04-.

- Rurę ochronną wsunąć do oporu na listwę zębatą -1-.

- Całkowicie usuń nadmiar smaru.

Smar ten nie może dostać się do układu obiegu oleju!

- Nasmaruj tłok zębatki i rurę ochronną olejem hydraulicznym.

- Włożyć tuleję prowadzącą -3315/22- do obudowy.

- Włóż zębatkę do obudowy.

Podczas wkładania upewnić się, że pierścień O-ring jest wciśnięty w rowek tłoka bez ściśnięcia.

- Powoli włóż stelaż do obudowy.

- Wyjąć rurkę ochronną -3315/13- ze stojaka.

- Wyrównaj uzębienie zębatki tak, aby była skierowana w stronę uzębienia zębnika.

- Przykręcić tuleję montażową -3315/18- do listwy zębatej i nasmarować olejem.

- Ostrożnie wsunąć prowadnicę -1- przez listwę zębatą do obudowy do samego końca.

- Całkowicie wsunąć stelaż do obudowy, jeśli nie zostało to jeszcze zrobione.

- Włóż podkładkę blokującą do obudowy i dociśnij, aż rowek podkładki zabezpieczającej będzie widoczny w podłużnym otworze obudowy.

- Włożyć pierścień zabezpieczający w otwór w podkładce zabezpieczającej -strzałka-.

- Wycofaj drut zabezpieczający, obracając podkładkę blokującą. (Dokręć podkładkę zabezpieczającą o około 1/2 obrotu po jej cofnięciu).

- 1 - Drut bezpieczeństwa

- – w zestawie naprawczym nie w formie pierścienia, dostarczany jako drut prosty.

- 2 - Szczypce (uniwersalne)

- Ostrożnie wciśnij dolne łożysko kulkowe korpusu zaworu, aż się zatrzyma.

- Nasmaruj smarem do przekładni kierowniczej -A0F 063 000 04-

Podczas wciskania łożysko kulkowe nie może być skręcone.

- Wkręt montażowy dryft -3315/15- na korpus zaworu.

- Nasmaruj korpus zaworu olejem i ostrożnie włóż ręcznie do korpusu zaworu. (Zwróć uwagę na pozycję transportera).

Upewnij się, że o-ring w obudowie nie jest uszkodzony przez zęby koła zębatego!

- Zakryj wieniec zębaty korpusu zaworu taśmą elektryczną (np. plastikową), aby zabezpieczyć O-ring. Unikaj zmarszczek.

- Zamontuj górne łożysko wałeczkowe korpusu zaworu. (Napis na łożysku wałeczkowym skierowany jest do góry.)

- A - Taśma izolacyjna

- B - Korpus zaworu

- Wciśnij O-ring, aż rowek pierścienia osadczego będzie widoczny w obudowie.

- Włóż pierścień ustalający.

- Usuń folię/taśmę samoprzylepną.

- Odkręcić stempel montażowy -3315/15-.

- Nakręcić nakrętkę sześciokątną korpusu zaworu i dokręcić (30 Nm, przytrzymać kluczem SW 14).

- Wkręcić korek gwintowany (40 Nm).

- Nasmaruj ogranicznik smarem do układu kierowniczego -A0F 063 000 04-

- Włóż ogranicznik i sprężynę do obudowy.

- Wkręć przeciwnakrętkę za pomocą śruby regulacyjnej.

- Oznaczenia -strzałka- śruby regulacyjnej i przeciwnakrętki muszą być wyrównane po dokręceniu. Jeśli zainstalowano nowy bagażnik, wyreguluj wspomaganie kierownicy za pomocą nowego bagażnika.

- Wyreguluj przekładnię kierowniczą w stanie zamontowanym.

- Powierzchnie klejące w obszarze podłużnego otworu oczyścić rozpuszczalnikiem (np. rozcieńczalnikiem nitro -L 160- lub alkoholem).

- Wydłużony otwór wypełnić szczeliwem -AKL 450 005 05-.

- Uszczelnij otwór taśmą elektryczną -1-.

Jeśli listwa zębata została wymieniona, wyreguluj przekładnię kierowniczą przed zamontowaniem drążków kierowniczych.

Zainstaluj poprzeczki.

- Zacisnąć przekładnię kierowniczą z listwą zębatą w imadle i dokręcić łącznik poprzeczny.

Instrukcja. Założyć ochronne szczęki imadła, sprawdzić je pod kątem czystości; na przykład ostrożnie usuń metalowe wióry lub coś podobnego.

Miejsce montażu osłony falistej

- 1 - Okładka z tektury falistej

- 2 - Obudowa

Podczas montażu buta upewnij się, że kołnierz -strzałki- buta styka się z obudową.

Wideo (kliknij, aby odtworzyć). - 1 - Zacisk

- 2 - Rura równoważąca

- 3 - Okładka falista

- a - około 90°

- Zaciskacz ze szczypcami -V.A.G 1275-.

- Zaciskacz ze szczypcami -V.A.G 1275-.

- Wciśnij O-ring, aż rowek pierścienia osadczego będzie widoczny w obudowie.

- Ostrożnie wciśnij dolne łożysko kulkowe korpusu zaworu, aż się zatrzyma.