Regulacja przedniej osi Niva to jedna z kluczowych operacji, która zapewnia komfortowe i bezproblemowe poruszanie się po drogach dowolnej jakości.

Konieczność regulacji elementów przedniej osi ocenia się na podstawie obecności hałasu i wibracji, które występują w różnych trybach pracy VAZ 21214. Tak więc umownie znaki akustyczne można podzielić na dwie grupy: • Rejestrowane w sposób ciągły;

• Naprawiono podczas hamowania za pomocą silnika spalinowego lub przyspieszenia.

Charakter dźwięków może przypominać: • Wycie (zużycie głównej pary); • Chrupnięcie, dudnienie „trolejbusu” (zniszczenie lub ściśnięcie łożysk trzonu, odkręcona nakrętka wału napędowego, łożyska półosi, nieprawidłowa regulacja kół zębatych reduktora GP); • Przerywane „szuranie” (łożysko dyferencjału).

Złożoność diagnozy w tym przypadku polega na obfitości zewnętrznego hałasu emitowanego przez inne elementy samochodu.

Do przeprowadzenia prac regulacyjnych na przedniej osi producent zapewnia specjalne ściągacze, trzpienie i mocowania. Jednak ze względu na ograniczoną dystrybucję i wysokie koszty ich obecność nie jest konieczna, chociaż jest pożądana ze względu na oszczędność czasu i dokładność strojenia. Ponieważ główne części RPM odpowiadają podobnym elementom REM, istnieje związek między lukami technologicznymi a procedurą przeprowadzania operacji naprawczych.

Etap główny poprzedza przygotowanie obejmujące: 1. Spuszczenie oleju z RPM przez otwór spustowy;

2. Odłączanie wału Cardana kluczem 13

3. Demontaż napędu prawego koła.

4. Demontaż dolnego przegubu kulowego po lewej stronie.

5. Usuwanie zawieszenia na rozstępy.

6. Wymontowanie skrzyni biegów ze wsporników po prawej i lewej stronie za pomocą ogranicznika.

Potem następuje demontaż skrzyni biegów, dokładne oczyszczenie powierzchni z brudu i smaru, rozwiązywanie problemów z podzespołami.

Do obsługi używa się oryginalnego uchwytu A.95690, trzpienia A.70184 lub odpowiednika wykonanego według rysunku.

Płaszczyzna współpracująca skrzyni korbowej jest umieszczona w taki sposób, że przyjmuje pozycję poziomą. Następnie na łożu łożyska montowany jest absolutnie równy metalowy pręt. Odległość od pręta do trzpienia mierzy się wkładając pierścienie regulacyjne z zestawu w szczelinę pod prętem w odstępach co 0,05. Zmierzona wartość (podstawa skrzyni korbowej) jest zgodna z poprawką wybitą na kole napędowym. Podczas ponownego montażu zespołu zaleca się pominięcie standardowego elementu dystansowego, aby zapobiec ponownej naprawie. Zamiast tego odpowiednia jest nieodkształcalna stalowa tuleja o długości 48 mm (z marginesem, w razie potrzeby skrócona).

Podczas skręcania części kontrolują siłę przy skręcaniu przekładni (powinna wynosić 157-196 N cm), dla łożysk z przebiegiem obowiązuje moment 39,2-58,8 N cm. Użycie markowego dynamometru 02.7812.9501 jest opcjonalne.

Akceptowalną dokładność zapewni gospodarstwo domowe. Podczas pracy z nim jeden koniec sznurka o długości 1 m należy owinąć wokół kołnierza, a drugi przymocować do wagi. Ciągnąc urządzenie w kierunku prostopadłym, ustal moment obrotowy. Tak więc nowe łożyska powinny zapewniać 7-9 kg, a przy przebiegu - 2-3 kg.

Proces polega na wymianie podkładek nośnych na nowe, grubsze niż dotychczas. Do wyboru jest 7 rozmiarów w krokach co 0,05 mm w zakresie 1,8-2,1 mm. Materiał podkładek to brąz lub stal. W tym przypadku koła zębate są montowane ciasno, ale z możliwością ręcznego obracania.

Zgodnie z instrukcją luz boczny i napięcie wstępne łożysk są regulowane za pomocą narzędzia A.95688/R.

W przypadku jego braku, wskazaną rolę spełni suwmiarka o odpowiednim rozmiarze.

Aby zapewnić wymagane napięcie wstępne, ustalić odległość w stosunku do pokryw łożysk na początku i na końcu dokręcania. Wymagana różnica między wartościami to 0,2 mm.

Prześwit boczny jest regulowany poprzez doprowadzenie napędzanego koła zębatego do wiodącego aż do jego zaniku. Początkowo jedna z nakrętek jest w pozycji swobodnej, druga (robocza) jest dokręcona. Po usunięciu luki stopniowo dokręcaj nakrętkę z przynętą, aż szczęki zacisku rozsuną się o 0,1 mm. Regulacja luzu zatrzymuje się po lekkim uderzeniu zębów. Ponadto obie nakrętki są równomiernie dokręcone na odległość 0,2 mm. O poprawności wykonanej pracy świadczy równomierny luz w dowolnym położeniu kół zębatych.

VIDEO

Łożyska tylnej osi, luz boczny i położenie łaty stykowej w zazębieniu głównej pary są ustawione fabrycznie i z reguły nie wymagają regulacji podczas pracy. Ich regulacja jest konieczna dopiero po przebudowie mostu i wymianie części, a także przy dużym zużyciu łożysk. Luz boczny w uzębieniu głównego koła zębatego, który zwiększył się z powodu zużycia zębów, nie jest zmniejszany przez regulację, ponieważ prowadzi to do przerwania uzębienia, a w rezultacie do zwiększonego hałasu tylnej osi lub złamania zębów. Luz w łożyskach stożkowych jest eliminowany bez zakłócania względnego położenia napędzanego i napędzającego koła zębatego.

Regulacja napięcia wstępnego łożyska zębnika

Konieczność regulacji łożysk może być określona przez występowanie luzu osiowego przekładni napędowej.Luz osiowy mierzony jest przy odłączonym wale kardana za pomocą wskaźnika o wartości podziału nie większej niż 0,01 mm, gdy kołnierz jest przesuwany w kierunku osiowym. W takim przypadku noga wskaźnika powinna opierać się o koniec kołnierza równolegle do osi przekładni napędowej.

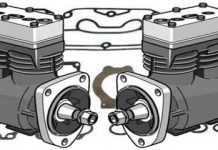

Ryż. 5.32. Tylna oś z belką typu banjo z oddzielną skrzynią biegów (część środkowa): 1 - nakrętka; 2 - kołnierz koła napędowego; 3 - mankiet; 4, 6, 11 - łożyska; 5 - pierścień; 7 - pierścień regulacyjny; 8 - obudowa skrzyni biegów; 9 - przekładnia napędowa; 10 - różnica; 12 - półoś; 13 - uszczelka; 14 - płytka blokująca; 15 - skrzynia korbowa; 16 - nakrętka łożyska mechanizmu różnicowego; 17 - pokrywa łożyska mechanizmu różnicowego; 18 - korek wlewu oleju; 19 - napędzany bieg; 20 - odpowietrznik

Korekty należy dokonać w następujący sposób:

— odpiąć i odkręcić nakrętkę 1, zdjąć kołnierz 2, dławnicę 3 i pierścień wewnętrzny łożyska 4;

– wymienić pierścień nastawczy 5 na nowy, którego grubość powinna być mniejsza niż ta do zastąpienia o wartość luzu osiowego plus dodatkowo 0,05 mm dla przejechanego pojazdu poniżej 1000 km lub 0,01 mm dla przebieg pojazdu powyżej 10 000 km;

- założyć pierścień wewnętrzny łożyska, nowy uszczelniacz olejowy, kołnierz i dokręcić nakrętkę momentem 160-200 N·m (16-20 kgf·m), następnie sprawdzić lekkość obrotu koła napędowego. Jeśli do obrócenia koła napędowego wymagana jest większa siła niż przed regulacją, należy wymienić pierścień regulacyjny, zwiększając jego grubość o 0,01-0,02 mm.

Po wyregulowaniu napięcia wstępnego łożyska należy dokręcić nakrętkę momentem 160–200 N·m (16-20 kgf·m), aż rowek w nakrętce pokryje się z otworem na zawleczkę. Nakrętkę należy dokręcać tylko tak, aby dopasować otwór na zawleczkę do rowka nakrętki, w przeciwnym razie z powodu niewystarczającego dokręcenia wewnętrzny pierścień łożyska zewnętrznego może się obracać, zużywać pierścień regulacyjny i w efekcie zwiększać luz osiowy łożysk. Podczas dokręcania nakrętki kołnierzowej należy obrócić koło zębate napędowe, aby prawidłowo zamontować rolki w łożyskach.

Po regulacji należy sprawdzić nagrzewanie się łożysk po jeździe autem z prędkością 60-70 km/h przez 20-30 minut. W takim przypadku ogrzewanie szyjki skrzyni korbowej nie powinno przekraczać 95 ° C (woda, która spadła na szyję, nie powinna się gotować). W przypadku nadmiernego nagrzewania należy zmniejszyć obciążenie wstępne.

Wyreguluj napięcie wstępne podczas wymiany łożysk przekładni napędowej i przekładni głównej w następującej kolejności:

- należy wyregulować położenie koła napędowego wybierając pierścień nastawczy 7 (patrz rys. 5.32), zapewniając wymiar (109,5 ± 0,02) mm - odległość między wspólną osią kół bocznych a czołem koło napędowe sąsiadujące z pierścieniem nastawczym 7;

– Wybierając pierścień nastawczy 5, wyreguluj napięcie wstępne łożysk przekładni napędowej. Przy odpowiedniej regulacji moment oporu obrotu koła napędowego powinien mieścić się w zakresie 150–200 Nm (15–10 kgf cm) dla nowych łożysk lub 70–100 Nm (7–10 kgf cm) dla używanych namiar. Jeżeli moment oporu obrotu łożysk mieści się w normalnym zakresie, należy zacisnąć nakrętkę, w przeciwnym razie należy powtórzyć regulację. W tym przypadku, jeśli moment oporu obrotu okazał się mniejszy niż wymagany, konieczne jest zmniejszenie grubości pierścienia regulacyjnego, a jeśli więcej, należy wybrać pierścień o większej grubości.

Po wyregulowaniu napięcia wstępnego łożysk należy zamontować zespół mechanizmu różnicowego w osi i wyregulować napięcie wstępne łożysk mechanizmu różnicowego oraz luz w zazębieniu zwolnic.

Regulacja napięcia wstępnego łożyska mechanizmu różnicowego i luzu bocznego w zazębieniu kół zębatych i przekładni głównej

Regulacja bez wymiany łożysk.

Aby wyregulować łożyska:

- Zdemontować półosie, pokrywę skrzyni korbowej i uszczelkę pokrywy (w przypadku jednoczęściowej osi tylnej);

- wymontować półosie i wyjąć skrzynię biegów z obudowy osi (w przypadku tylnej osi z belką typu banjo);

Ryż. 5.33. Sprawdzanie luzu osiowego w łożyskach mechanizmu różnicowego (Banjo Beam Axle)

Przed wyjęciem oczyść skrzynię biegów z brudu. Zdemontowaną skrzynię biegów montujemy na stole warsztatowym.

Kluczem „10” odkręcamy osiem nakrętek mocujących przednią pokrywę do obudowy skrzyni biegów.

Głowicą „10” odkręcamy śrubę mocującą płytkę mocującą lewą pokrywę łożyska skrzyni mechanizmu różnicowego…

... i zdejmij płytkę.

Za pomocą głowicy „19” odkręć cztery nakrętki mocujące pokrywy łożysk skrzyni mechanizmu różnicowego.

... zdejmij pokrywę lewego łożyska skrzyni mechanizmu różnicowego.

Aby zdjąć prawą pokrywę łożyska, wkręć śrubę w otwór w celu zabezpieczenia płytki blokującej ...

... i pociągając za śrubę zdejmij pokrywę.

Wyjmij nakrętki regulacyjne.

Usuwamy zespół skrzyni różnicowej z napędzanym kołem zębatym przekładni głównej.

Demontaż napędzanego koła zębatego i demontaż mechanizmu różnicowego reduktora przedniego mostu przebiega podobnie do analogicznych prac opisanych w rozdziale Demontaż reduktora tylnego mostu.

Usuwamy deflektor oleju z trzonka przekładni napędowej.

Wyjmujemy wewnętrzny pierścień tylnego łożyska przekładni napędowej z klatką i rolkami.

Wyciągamy koło napędowe z pierścieniem wewnętrznym, klatką, tuleją dystansową i przednimi rolkami łożyskowymi.

Uderzając młotkiem w drążek wybijamy zewnętrzny pierścień łożyska przedniego...

Podobnie zdemontuj zewnętrzny pierścień tylnego łożyska.

... z łbem „10” odkręcamy osiem śrub jej mocowania.

...i uszczelkę.

Aby sprawdzić stan techniczny części, patrz Demontaż reduktora tylnej osi. Dodatkowo sprawdzamy stan łożysk obudów zawiasów wewnętrznych napędów. Gniazda obudowy przekładni muszą być wolne od pęknięć i śladów zużycia. Zużyte i uszkodzone części wymieniane są na nowe.

Wciskamy nowe pierścienie zewnętrzne łożysk przekładni napędowej odpowiednimi odcinkami rur.

Montaż i regulacja skrzyni biegów osi przedniej są podobne do czynności opisanych w sekcji Demontaż skrzyni biegów osi tylnej.

Zazwyczaj zwolnicę przedniego mostu należy zdemontować w przypadku jej wymiany lub naprawy. Podczas demontażu, naprawy i montażu skrzyni biegów oczekuje się użycia specjalnego sprzętu, a wykonawca musi posiadać pewne umiejętności. W razie potrzeby zaleca się kontakt z wyspecjalizowanymi warsztatami. Jeśli nie jest to możliwe, a skrzynia biegów przedniego mostu wymaga demontażu, podajemy opis kolejności prac.

Demontaż przedniej osi

Naprawa skrzyni biegów przedniego mostu - demontaż.

Zamontuj i zabezpiecz przednią oś na stojaku naprawczym.

Odkręć korek i spuść olej ze skrzyni korbowej.

Odkręć nakrętki mocujące pokrywę łożyska do wewnętrznej obudowy zawiasu i wyjmij zawias. Należy przy tym uważać, aby nie uszkodzić uszczelki.

Wyciśnij łożysko na wewnętrznym zawiasie z obudowy, najpierw zdejmij pierścień ustalający i podkładkę sprężystą. Usuń uszczelkę.

Z obudowy osi zdejmij wytłoczoną pokrywę i uszczelkę.Nie zaleca się zdejmowania dolnej pokrywy.

Zdemontuj skrzynię biegów przedniej osi.

Montaż przedniego koła zębatego.

Wiadomość na konferencji „VAZ-classic” 02.11.06 (oryginalna), skopiowana za zgodą autora.

Nawiasem mówiąc, pierwszą oznaką luzu osiowego koła napędowego jest pojawienie się oleju na szyjce skrzyni biegów. Gdy samochód jedzie do przodu, bieg obciąża tylne łożysko i rozładowuje przednie, próbując „wyjść” z zazębienia. Jednocześnie, oprócz luzu osiowego, w łożysku przednim pojawia się luz promieniowy, a uszczelka olejowa na kołnierzu 1 nie zatrzymuje już oleju.

Jeśli często trzeba cofać autem, a nawet pod obciążeniem pod górę, agonia „chorego” oddziału nie potrwa długo. Faktem jest, że w trybie wstecznym koło napędowe wybierając luz osiowy jest niejako wkręcone w koło napędzane, cofając się, co przy stożkowym kształcie felg powoduje ogromną siłę boczną w namiar. W szczególnie zaniedbanych przypadkach luz postępuje jak lawina, a koło zębate „cofa się” tak daleko, że frezuje głęboki rowek na powierzchni skrzyni mechanizmu różnicowego. Oczywiście zacementowana warstwa na powierzchniach roboczych zębów do tego czasu zużyje się, wierzchołki zębów będą zaokrąglone, a dudnienie tylnej osi zamieni się w warczenie z okropnym chrupnięciem…

Jak określić przydatność niektórych części do ponownego wykorzystania w nowo zmontowanej skrzyni biegów? Być może główna para nadal będzie służyć - ostatecznym werdyktem w jej sprawie będzie test hałasu. Nie przejmuj się: zamiast drogiego stojaka z napędem elektrycznym wystarczy zwykły klucz „24” z dużego zestawu końcówek, a akustyczny kompleks pomiarowy zastąpi własne uszy. Zmontowaną skrzynię biegów (bez tulei dystansowej, uszczelnienia olejowego, deflektora oleju, części różnicowych i korków, ale z wyregulowaną szczeliną w zazębieniu pary) mocujemy w imadle, pod gąbki podkładając karton, aby nie zakleszczyć kołnierza . Następnie szybko obróć koło zębate napędowe za pomocą nakrętki kołnierzowej. Jeśli zamiast cichego szelestu łożysk słychać dudnienie rezonujące w pokrywie stołu warsztatowego, tym bardziej pulsujące - wyrzucamy główną parę bez cienia wątpliwości - żadna regulacja „wzdłuż łaty stykowej” nie uratuje to.

Możliwe jest również wizualne odrzucenie głównej pary, na przykład, jeśli taśma górnej części zęba koła napędowego nie ma jednolitej szerokości, jak nowa, ale jest zwężona w części środkowej. Krawędzie między wierzchołkami a powierzchniami roboczymi zębów napędzanego koła zębatego muszą być ostre, jak narzędzie tokarskie. Jeśli widoczne są najmniejsze nacięcia lub zaokrąglenia, bez wahania wyrzuć parę. I oczywiście główna para musi zostać wymieniona, jeśli przynajmniej jeden z zębów wykazuje odpryski warstwy cementowej, fale, zagrożenia i inne wady.

Skrzynka mechanizmu różnicowego musi zostać wymieniona, jeśli jej szyjki są zmarnowane, a nowe łożyska można łatwo założyć ręcznie. Niedopuszczalne jest szlifowanie szyjek pod tulejami naprawczymi - są już cienkie. Łożyska przy każdej naprawie skrzyni biegów należy wymienić na nowe, nawet jeśli stare wyglądają na całkiem sprawne. Nasycenie oleju metalowymi cząstkami ściernymi nie mija po nich bez śladu, więc oszczędności tutaj są droższe.

Nie są potrzebne drogie ściągacze z wytrzymałymi wypustkami do wciskania pierścieni łożyskowych - są one doskonale zastąpione dwoma hartowanymi ostrzami montażowymi z cienkimi piórami - jest to znacznie szybsze niż montaż osprzętu.Ponadto podczas wciskania pierścieni łożyskowych w skrzynię korbową lub na koło zębate za pomocą ściągacza pojawia się taka wada: dokręcając śrubę do awarii, nie poczujesz pełni pierścienia na całym obwodzie bez szczeliny. Możliwe, że podczas pracy jednostki nieco bardziej się opadnie, osłabiając napięcie wstępne łożyska. Z mojego doświadczenia wynika, że bezpieczniej jest używać młotka do wbijania pierścieni, używając kawałków rury ze stali miękkiej jako trzpieni. Pierwsze uderzenia będą „lepkie” – pierścień porusza się po szyjce lub w otworze, a następnie ręka poczuje ostry odrzut młotka – oznacza to, że wszystko jest „luka – zero”. Jeszcze kilka lekkich, „głaszczących” kresek na obwodzie i masz pewność, że pierścień jest wsadzony do końca.

Aby dopasować go do nowej pary głównej, odejmujemy od niej wielkość korekty naniesionej ołówkiem elektrograficznym w środkowej części koła zębatego. Oznaczenie, wykonane niechlujnym, zamaszystym pismem, zawiera cztery cyfry numeru pary głównej (jest również nałożone na napędzane koło zębate) oraz jedną lub dwie cyfry korekty ze znakiem „+” lub „–”, oznaczające setne części milimetr. Na przykład podstawa skrzyni korbowej ma 2,65 mm, a poprawka to „-7”. Odejmij: 2,65 - (-0,07) = 2,65 + 0,07 = 2,72. Oznacza to, że pierścień o grubości 2,70 lub 2,75 mm należy umieścić pod tylnym łożyskiem przekładni napędowej. Jeśli go nie masz, możesz zmielić grubszy np. na tokarce lub w najgorszym razie pocierając go w samolocie papierem ściernym.

UWAGA! Rysunek błędnie pokazuje długość tulei dystansowej - powinna wynosić 48, a nie 44! (ALER: Poprawiono liczbę z 4 na 8).

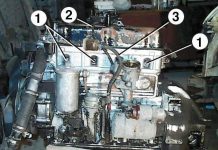

Po podniesieniu długości rękawa ponownie demontujemy zespół, myjemy części i dokładnie je sprawdzamy. Podczas końcowego montażu należy zainstalować nową uszczelkę olejową 2 (patrz rysunek poniżej) i z reguły deflektor oleju 3 - stary, ugięty, nie nadaje się do użytku. Na kołnierzu 1 nie powinno być rowka powstałego w wyniku działania dławnicy. Odtłuszczamy gwint przekładni rozpuszczalnikiem i smarujemy niezawodnym klejem (epoksyd, poliester, „Moment” itp.). Dokręcamy nakrętkę kołnierzową 27 (koniecznie nową - ta, która była wielokrotnie owinięta podczas regulacji, nie jest dobra) „serdecznie” - nić może wytrzymać 30 kgf.m z dużym marginesem. Teraz, gdy wszystkie części na kole napędowym zostaną ściągnięte razem siłą 60 ton w sztywny, „monolityczny” blok, możesz być pewien, że wstępne napięcie łożyska będzie normalne przez wiele lat.Wklejona nakrętka nie będzie się odkręcać, luzować i luzować, jak w wersji standardowej już tu nic nie może.

Podczas montażu jednostki zwykle wymagane jest założenie nowych podkładek podporowych o 7 - grubszych niż "rodzime". Półosiowe koła zębate muszą ciasno pasować do dyferencjału, ale obracać się ręcznie - to zapewnia mostom Zhiguli cichą i płynną pracę bez szarpnięć (co zawsze budziło zazdrość u moskiewskich właścicieli). W sumie istnieje siedem standardowych rozmiarów podkładek podporowych o grubości od 1,8 do 2,1 mm (co 0,05 mm), a do każdego gearboxa równie dobrze nadają się zarówno brąz („klasyczny”), jak i stal („Nivovskie”). Jeśli nie ma podkładek o wymaganej grubości, łatwo je wykonać na tokarce - część jest prymitywna.

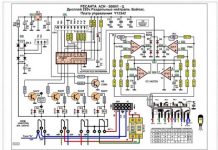

Możliwa jest regulacja luzu bocznego w głównej parze i wstępnego obciążenia łożysk mechanizmu różnicowego bez monstrualnego urządzenia z dwoma wskaźnikami (A.95688/R) wymienionymi w instrukcji. Cały ten nieporęczny sprzęt całkowicie zastąpi duży zacisk (patrz rys.). Mierzymy odległość między pokrywami łożysk przed dokręceniem nakrętek i po. Różnica powinna wynosić 0,2 mm - zapewnia to wymagane napięcie wstępne. Aby jednocześnie wyregulować luz boczny w kołach zębatych, zwykle postępuj w następujący sposób. Obracając jedną z nakrętek 14 (druga jest po prostu przynętą), napędzane koło zębate jest doprowadzane do wiodącego koła zębatego, aż szczelina sprzęgająca zostanie całkowicie wyeliminowana. Następnie nakrętkę wkręca się do oporu i dokręca o 1–2 zęby, podczas gdy suwmiarka pokazuje zwiększenie odległości między pokrywami łożysk o około 0,1 mm. Teraz sprawdzamy luz boczny i bez żadnego wskaźnika. Wymagane 0,08-0,13 mm to nic innego jak minimalny wyczuwalny luz w kontakcie z palcami, któremu towarzyszy lekkie uderzenie zęba o ząb. Wystarczy ledwie przesunąć koła zębate z pozycji bezluzowej, aby się pojawił. Dodatkowo dokręcając obie nakrętki 14 uzyskujemy rozbieżność pokryw łożysk do 0,2 mm przy zachowaniu wymaganego luzu w parze głównej.

Przed zamontowaniem płytek blokujących 16 i 17, powoli przekręć napędzane koło zębate o trzy obroty, sprawdzając luzy zazębienia na każdym zębie. Jeśli jest minimalny i równomierny dla dowolnego położenia kół zębatych, należy wziąć pod uwagę, że skrzynia biegów jest idealnie wyregulowana. Jeżeli w jakimś sektorze zębów zniknie szczelina, powodując ciasny obrót głównej pary, należy ponownie zdemontować urządzenie. Bicie skrzyni różnicowej 12 można łatwo wyeliminować na tokarce przez frezowanie płaszczyzny współpracującej pod napędzanym kołem zębatym. Lub możesz po prostu włożyć nowe pudełko. Poszczególni „eksperci” czasami pozwalają na montaż „krzywizny” skrzyni mechanizmu różnicowego, regulując luz boczny w najciaśniejszym położeniu.Ale ponieważ nasza dzisiejsza rozmowa poświęcona jest indywidualnemu i wysokiej jakości montażowi skrzyni biegów „dla siebie”, takie zalecenia są tutaj niedopuszczalne.

Tak więc „sztuczna” skrzynia biegów jest gotowa służyć Ci do momentu wycofania maszyny z eksploatacji. Ale zanim włożysz go z powrotem na miejsce, upewnij się, że belka tylnej osi nie jest wygięta. Dzieje się tak często po jeździe z przeciążeniem, a niewspółosiowość półosi szybko niszczy ich wielowypustowe połączenie z mechanizmami różnicowymi. Aby to sprawdzić, wcale nie jest konieczne posiadanie ogromnej płyty powierzchniowej, kołnierzy, pryzmatów itp. wymienionych w instrukcji. Wystarczy spojrzeć przez pustą belkę - wszystkie cztery otwory na półosie (dwa w kołnierzach i dwa przy wnęce skrzyni biegów) powinny znajdować się dokładnie na tej samej linii, a najmniejsza krzywizna jest od razu zauważalna. W takim przypadku belka będzie musiała zostać wymieniona.

To właśnie tą techniką przechodzę przez REM.

Aktualizacja z dnia 08.01.2012, autor Scout-22.

Załączam kilka plików, aby gotowe rysunki można było przywieźć do tokarza.

Wideo (kliknij, aby odtworzyć).

Pierwsze zdjęcie to podgląd, kliknij, aby otworzyć plik w pełnym rozmiarze w nowym oknie:

Oceń artykuł:

Stopień

3.2 kto głosował:

85