W szczegółach: naprawa ramy zrób to sam Ural 4320 od prawdziwego mistrza dla strony my.housecope.com.

Pojazd do przewozu drewna na bazie Ural-4320 z silnikiem wysokoprężnym YaMZ-238 i manipulatorem hydraulicznym EPSILON E110L po kapitalnym remoncie i modernizacji posiada doskonałe parametry użytkowe. Dlatego taki sprzęt jest bardzo poszukiwany w branży pozyskiwania drewna.

Zakończono prace nad przebudową wozu konwersyjnego Ural-4320 na transporter drewna:

- całkowity demontaż samochodu;

- wyprodukowano sprzęt do pozyskiwania drewna: nadbudówka, koja, ekran ochronny;

- diagnostyka wszystkich komponentów i zespołów, w razie potrzeby wymiana.

- wysokoprężny silnik atmosferyczny YaMZ-238;

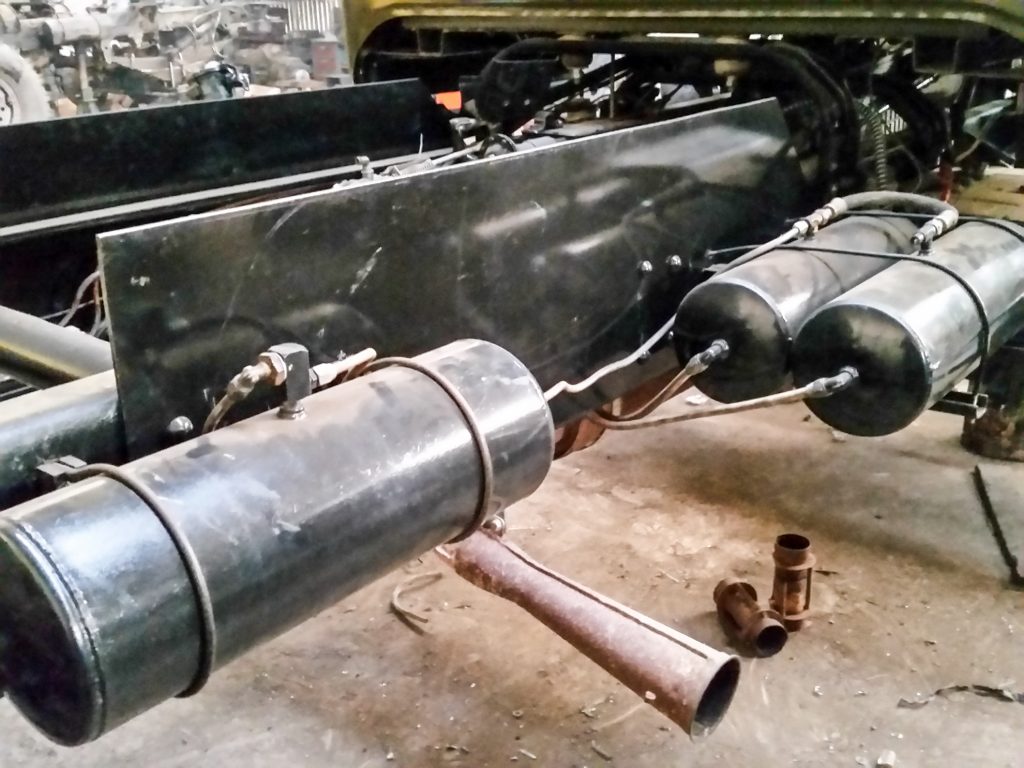

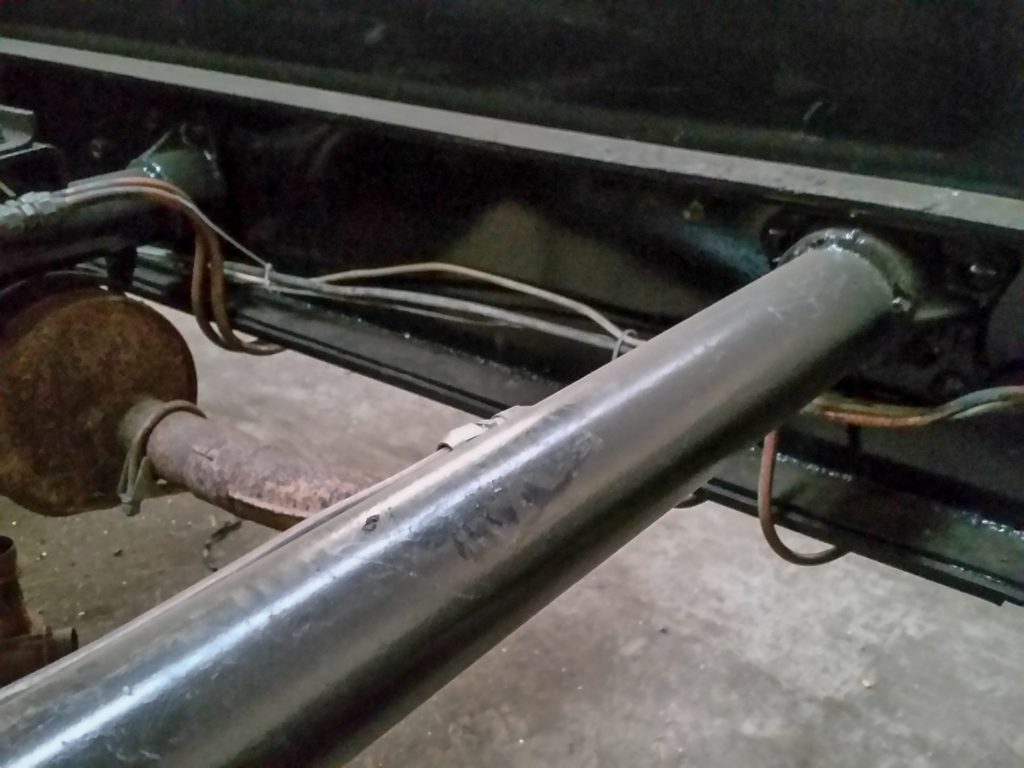

- wzmocniona rama wewnątrz drzewc;

- wzmocniona rama do umiejscowienia manipulatora hydraulicznego;

- wzmocnione sprężyny przednie.

W trakcie remontu i ponownego wyposażenia samochodu w ciężarówka do przewozu drewna z manipulatorem hydraulicznym prowadzono prace związane z demontażem wszystkich głównych elementów i zespołów oraz diagnostyką ich stanu technicznego.

Sprzęt do transportu drewna musi spełniać wysokie standardy niezawodności podczas pracy w surowych rosyjskich warunkach. W celu zapewnienia niezbędnych parametrów wykonano prace nad podwójnym wzmocnieniem ramy:

- wzmocnienie ramy wewnątrz dźwigarów;

- wzmocnienie ramy w miejscu manipulatora hydraulicznego.

Podczas remontu ramy samochodów ciężarowych wykonywany jest szeroki zakres prac:

- mycie i czyszczenie starej farby;

- wymiana wsporników, które stały się bezużyteczne, na nowe;

- gruntowanie, malowanie i suszenie w suszarni.

Podwozie ciężarówki do przewozu drewna musi wytrzymać duże obciążenia eksploatacyjne, zwłaszcza na przedniej osi pojazdu. Przed montażem sprzętu leśnego i manipulatora hydraulicznego na podwoziu prowadzone są prace mające na celu wzmocnienie zawieszenia pojazdu, zdiagnozowanie i wymianę niezbędnych elementów:

| Wideo (kliknij, aby odtworzyć). |

- płukanie i całkowity demontaż;

- dostosowanie nowo odrestaurowanych jednostek zgodnie z dokumentami regulacyjnymi producenta z dalszym docieraniem na specjalistycznych stanowiskach;

- montaż nowych resorów przednich, uszu resorów, drabinek, resorów tylnych, uszu resorów i drabinek;

- montaż nowych tulei wyważarki, uszczelek, pierścieni i mankietów, montaż nowych amortyzatorów;

- podkład, pomalować i wysuszyć.

- demontaż z całkowitym demontażem wszystkich elementów;

- inspekcja, rozwiązywanie problemów z wymianą odrzuconych kół roboczych, wałów, obudów;

- montaż z wykorzystaniem nowych łożysk, części przekładni, uszczelek regulacyjnych i uszczelniających, tulei, mankietów, podkładek i łączników;

- regulacja zmontowanych jednostek zgodnie z dokumentacją regulacyjną dla każdej jednostki z uruchomieniem próbnym na specjalistycznych stanowiskach transmisyjnych;

- agregaty do gruntowania i malowania;

- nalewanie smarów po zakończeniu instalacji.

Podczas remontu samochodu wykonywany jest szeroki zakres prac z kabiną:

- całkowity demontaż kabiny, usunięcie poprzedniego lakieru;

- wymiana zdeformowanych i skorodowanych części kabiny;

- gruntowanie, malowanie, obróbka dna kabiny masą bitumiczną i suszenie w suszarce;

- montaż nowego wnętrza, siedzeń, deski rozdzielczej, instalacji elektrycznej i wykończenia kabiny;

- wymiana zdeformowanych elementów upierzenia;

- gruntowanie, malowanie i suszenie elementów upierzenia w komorze suszarniczej;

- podzespół upierzenia i instalacja na samochodzie.

Zainstalowane zostały nowe elementy układu kierowniczego: przekładnia kierownicza, wspomaganie kierownicy, pompa wspomagania kierownicy, wał kierowniczy.

Montowane są tylko nowe elementy układu hamulcowego: zawory i zawory hamulcowe, wspomaganie pneumatyczno-hydrauliczne, pompa hamulcowa, siłowniki robocze, szczęki hamulcowe, przewody hydrauliczne i pneumatyczne.

Rama pomocnicza ciężarówki do pozyskiwania drewna jest podstawą do umieszczania i mocowania elementów sprzętu do pozyskiwania drewna. Firma „SPETSLESAVTO” zajmuje się produkcją nadwozi do samochodów ciężarowych.

Firma "SPETSLESAVTO" zajmuje się produkcją koni do ciężarówek do przewozu drewna.

Firma „SPETSLESAVTO” zajmuje się produkcją ogrodzenia ochronnego do ciężarówek do przewozu drewna, które ma chronić manipulator hydrauliczny i kabinę ciągnika przed uszkodzeniem.

Firma „SPETSLESAVTO” instaluje silniki wysokoprężne w ciągnikach.

Transporter drewna na podwoziu Ural-4320 został stworzony do pracy w trudnych warunkach północnej Rosji. Różni się wysoką przejezdnością i niezawodnością. Ta ciężarówka do przewozu drewna ma wszystkie parametry nowego samochodu, ale jest znacznie tańsza w cenie i łatwa w utrzymaniu.

- Ponowne wyposażenie Ural-4320

- Wzmocnienie sprężyn

- Instalacja manipulatora hydraulicznego

Zaloguj się, aby zostawić komentarz.

Od ponad 15 lat produkujemy niezawodne i wysokiej jakości urządzenia specjalne.

Naprawa ramy to dość powszechne zadanie. Uszkodzenia są różne, w zależności od charakteru są to pęknięcia (dość częste zjawisko) oraz fałdy i odkształcenia.

Często w przypadku poważnych wypadków bardzo trudno jest przywrócić zachowującą się ramę i jest to niepraktyczne. Ale w większości przypadków uszkodzenia wyrażają się w pęknięciach lub pęknięciu ramy. Takie uszkodzenia można bezpiecznie naprawić. Ale ważne jest, aby postępować zgodnie z technologią naprawy, ponieważ konstrukcja ramy działa w trudnych warunkach, bardzo silnych obciążeniach skrętnych.

- musisz gotować półautomatycznie,

- unikać przegrzania,

- pamiętaj, aby przeciąć szwy,

- ugotować korzeń szwu.

Przed rozpoczęciem naprawy należy dokładnie sprawdzić ramę pod kątem pęknięć. Do badania wewnętrznego nadaje się wideoendoskop. Jeśli nie ma specjalistycznego, możesz kupić endoskop USB współpracujący z laptopem lub smartfonem.

Do naprawy konieczne jest zapewnienie dostępu do miejsca uszkodzenia, w razie potrzeby zdemontowanie części, które zakłócają proces pracy. Najlepszą metodą jest uwolnienie ramy od wszystkich mocowań i elementów, aby zmniejszyć obciążenie. Jeśli pęknięcia się rozprzestrzeniły, należy je najpierw zmniejszyć za pomocą podnośników i zmierzyć ukośne punkty kontrolne samochodu. Różnica odległości nie powinna przekraczać 5 mm. Jeśli występują odchylenia, rama musi być ciągnięta na pochylnię.

Rama jest prostowana, w tym w miejscach pęknięć, w stanie zimnym za pomocą młota kowalskiego i młotków, za pomocą trzpieni i podpór.

W samochodach ciężarowych i naczepach rama jest regulowana za pomocą urządzeń pneumatycznych lub hydraulicznych.

Pęknięcia są eliminowane przez spawanie i nitowanie okładzin wzmacniających.

Główna cecha przygotowania do spawania:

- określenie widocznego końca pęknięcia (za pomocą lupy);

- wiercenie końca pęknięcia (przed wierceniem przebij środek pod otwór w odległości 5-10 mm od widocznej granicy pęknięcia wzdłuż linii jego kierunku; wywierć wiertłem o średnicy 5-6 mm );

- cięcie krawędzi pod kątem 90 stopni na głębokość 2/3 grubości metalu części, przy przecinarce plazmowej, jeśli nie, można użyć szlifierki, ale trwa to dłużej.

- czyszczenie krawędzi pęknięcia o szerokości 20 mm (szczotka stalowa lub szlifierka elektryczna).

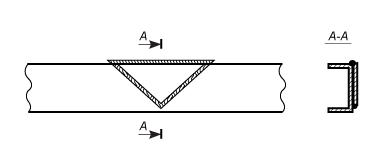

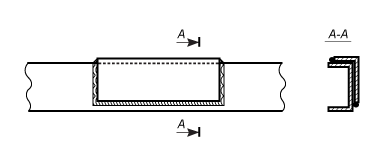

Pęknięcia na podłużnicach są eliminowane:

- spawanie i montaż zewnętrznej lub wewnętrznej wykładziny wzmacniającej w kształcie skrzyni za pomocą nitów;

- spawanie pęknięcia i spawanie trójkątnej wykładziny wzmacniającej;

- spawanie pęknięcia i spawanie okładziny zbrojeniowej ze stali kątowej;

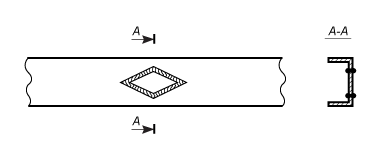

- pęknięcia podłużne lub pęki pęknięć na pionowej ścianie są eliminowane poprzez wycięcie uszkodzonego obszaru i spawanie wkładki w kształcie rombu;

Przed zamontowaniem okładziny szew należy oczyścić równo z metalem podstawowym.

Jeśli nie można zagotować korzenia, lepiej nie wykonywać spawania ram.

- Pierwsze przejście spawanie graniowe: obecny 100 A drut Sv08 Mieszanka gazowa 1,2 mm Ar + CO2 20% krótkie rolki od lewej do prawej w poprzek pęknięcia z przerwaniem łuku i bez przegrzania metalu, ale z utworzeniem odwróconej rolki.

- Prąd drugiego i trzeciego przejścia 110 A w ten sam sposób, ale rolki powinny być cienkie i zachodzić na siebie.

- Prąd czwartego przejścia 120 A ścieg na całej szerokości rowka z lekkim podejściem do metalu nieszlachetnego, ściegi są gęste i w zależności od utraty ciepła można wykonać szew ciągły, ale bez przegrzewania metalu (3-5 ściegów i łuku przerwanie).

- Piąty wałek obejmuje w każdym kierunku minimum gotowane w ten sam sposób, ale bez przerywania łuku. Szew szeroki, wypukły i dość równy.

Pion jest gotowany tylko od góry do dołu. Jeśli klient prosi o ukrycie śladów spawania, piąty wałek nie jest gotowany.

Każdy przypadek spawania ram jest bardzo indywidualny.

Nie należy spawać dużych szwów na raz, ponieważ w strefie wpływu ciepła metal twardnieje i staje się kruchy podczas odkształcania.

Na zdjęciu ramka już wykonana, szew jest obrzydliwy. Musiałem przerobić.

Szwy były cięte pod kątem 90 stopni, gdzie trzeba było wywiercić VIN, ma to na celu odciążenie, więc część pęknięcia nie może być spawana, a jeśli nie zrobisz otworów, to od naprężenia metalu pęknie ponownie przez spawanie.

Szwy zostały zgrzane zgodnie z powyższą technologią.

W powyższej naprawie nakładka nie była wymagana. Dodatkowa spoina nie jest dobra dla konstrukcji. Nakładki stosuje się, gdy konieczne jest wzmocnienie ramy, gdzie jest zniszczony metal i występuje wiele pionowych pęknięć. Nakładki w formie rombu lub elipsy najlepiej spawać, a nie spawać zakładką.

Do nakładek i łat musisz wziąć tę samą stal, z której wykonana jest rama.

oto mój wątek, w którym naprawiłem ramę.

mój samochód pracuje teraz codziennie.

wszystko działa dobrze, nie ma uwag do naprawy ramy.

dobrym pomysłem jest owinięcie starej ramy nową, która będzie pasować.

nadal trzeba zaczynać takie naprawy od piaskowania

Bożej pomocy.

Whoa, na jaki rodzaj ramki powinienem zwrócić uwagę? Który jest bliżej „nas”, a który jest cały w rombach? Jak to jest Kyz, czy go brakuje?

Whoa, na jaki rodzaj ramki powinienem zwrócić uwagę? Który jest bliżej „nas”, a który jest cały w rombach? Jak to jest Kyz, czy go brakuje?

Tak, o ZIL, też jestem zainteresowany?

ten, który jest bliżej, sprzedałem im pół cięty, splatają go ogonem (swoją drogą jest z Zil).

a oto ostatnie zdjęcia mojej zilki

[CYTAT=Dzenz;1151760895]Ramka pękła z obu stron. Pęknięty w miejscu mocowania tylnych drabin. Szukałem czegoś podobnego na forum i nie znalazłem.

Szukasz porady, jak warzyć LEPIEJ?

Czy ktoś może pomóc z materiałem?

Byłbym wdzięczny za każdą pomocną radę.

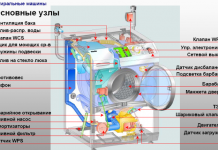

Rama samochodów Ural typu dźwigar składa się z dwóch dźwigarów, które są połączone sześcioma poprzeczkami i przednim zderzakiem.

Wsporniki ramy są wytłoczone z blachy stalowej o zmiennym profilu, wzmocnionej w części środkowej i tylnej. Do holowania samochodu haki holownicze montowane są z przodu ramy. Z tyłu ramy w belce poprzecznej zamontowane jest urządzenie holownicze wyposażone w sprężynę dwustronnego działania, która łagodzi wstrząsy na ramie podczas jazdy z przyczepą.

Ramy pojazdów Ural-377, -375N, -377S, -375SN mają skrócone wsporniki balansu, co zmniejsza wysokość załadunku platformy o 44 mm.

Ramy ciągników ciężarowych są skrócone z tyłu i mają dwa sztywne haki holownicze zamiast urządzenia holowniczego. Platformy montowane są na ramach ciągników siodłowych w celu konserwacji i ochrony przed ochlapaniem błotem.

Rama podwozia Ural-375A, w przeciwieństwie do ramy Ural-375D, została przedłużona z tyłu o 335 mm.

Konserwacja ramy polega na sprawdzeniu jej kształtu geometrycznego, połączeń śrubowych i nitowanych.

Jakość połączenia nitowego sprawdzamy uderzając w nity młotkiem. Luźne nity należy wymienić na nowe lub śruby z nakrętkami.Przy naprawie połączenia nitowanego, w przypadku zużycia otworów na nit (powyżej 15°/o/średnica nominalna), przyspawać otwory i wywiercić nowe po zaznaczeniu.

Ugięcia i zniekształcenia ramy są określane przez kontrolę, a także przez sprawdzenie za pomocą linijek i szablonów.

Schemat geometryczny ramy sprawdzamy mierząc ją do przekątnej w osobnych sekcjach. Różnica pomiędzy każdymi dwoma wymiarami o tej samej nazwie wzdłuż przekątnych (B, C, D, D, E) nie powinna przekraczać 5 mm.

Różnica szerokości między przednimi i tylnymi końcami ramy nie powinna przekraczać 4 mm.

Edytuj ramkę w stanie zimnym.

Konserwacja urządzenia holowniczego polega na nasmarowaniu i oczyszczeniu go z brudu, dokręceniu śrub mocujących belkę poprzeczną zaczepu do ramy oraz sprawdzeniu luzu poprzecznego haka w tulejach prowadzących. Nakrętkę haka holowniczego należy dokręcić w pozycji, która wyklucza ruch osiowy haka. Hak musi się swobodnie obracać ręcznie.

Ryż. 1. Rama:

1 - przedni zderzak; 2 - haki holownicze; 3 – prawy dźwigar; 4 - pierwsza poprzeczka; 5 — kabina i wspornik amortyzatora; 6 — drzewca wzmacniaczy; 7 — belka poprzeczna dodatkowej podpory przekładni; 8 — wspornik kabiny; 9 - druga poprzecznica; 10 - trzecia poprzecznica; 11 - czwarta poprzecznica; 12 — piąta poprzecznica; 13 - szósta poprzecznica; 14 - tylne zderzaki; 15 - poprzecznica urządzenia holowniczego; 16 - wspornik balansera; 17 — tylny wspornik przedniej sprężyny; 18 — lewa podłużnica; 19 - przedni wspornik sprężyny przedniej

Ryż. 2. Urządzenie holownicze:

1 - nakrętka; 2 - podkładka; 3 – urządzenie holownicze z poprzeczką; 4 — tuleja; 5 - wiosna; 6 - poprzecznica haka holowniczego; 7 - śruba; 8 - przystawka do psa; 9 - oś psa; 10 - zatrzask; 11 - łańcuch; 12 - palec; 13 - hak holowniczy; 14 - płyta wzmacniająca

Ryż. 3. Sprawdzenie układu geometrycznego ramy

W zależności od jakości prac spawalniczych naprawa dźwigarów jest środkiem zapewniającym przebieg samochodu do czasu wymiany naprawionej ramy na nową. Jeśli na dźwigarach ramy znajdują się pęknięcia, wykonaj następujące czynności.

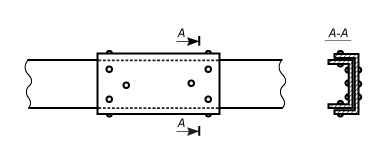

Na końcu pęknięcia wywierć otwór przelotowy o średnicy 3-5 mm. Wytnij rowek do wspawania na całej długości pęknięcia po obu stronach pręta na głębokość 4 mm pod kątem 90°. Nałóż szew spawalniczy od wywierconego otworu do końca pęknięcia. Wyczyść szew po wewnętrznej stronie podłużnicy, aż wzmacniająca podszewka będzie dobrze przylegać. Po wewnętrznej stronie spawanego pęknięcia zamontuj płytę wzmacniającą z ceownikiem, ustawiając ją symetrycznie względem pęknięcia. Spawać płyty wzmacniające tylko szwami wzdłużnymi. Materiał podkładek wzmacniających to blacha ze stali miękkiej o grubości 6-8 mm.

Ryż. 4. Miejsce montażu podkładek wzmacniających przy naprawie poprzecznicy nr 2:

1 — możliwe lokalizacje pęknięć; 2 - podkładka wzmacniająca

W samochodach wyprodukowanych przed 1972 r. górna i dolna część belki poprzecznej nr 2 były połączone ze sobą nitami. W przypadku stwierdzenia pęknięcia na dolnej blasze poprzecznicy nr 2 należy na końcu pęknięcia wywiercić otwór o średnicy 3-5 mm i zamontować przykręcaną płytę. Do mocowania okładzin można wykorzystać istniejące otwory pod nity lub wywiercić dodatkowe otwory Ø 11 mm pod śruby Ø 10 mm.

Materiałem okładziny jest blacha ze stali miękkiej o grubości 5-8 mm.

W przypadku stwierdzenia pęknięć na stopach poprzecznicy nr 2, przechodzących przez skrajne nity mocowania do dźwigara, należy wyciąć osiem skrajnych nitów i przewiercić otwory 15 mm w odległości 50 mm od cięte nity. Wywierć koniec pęknięć na butach 0 3-5 mm, przyspawaj pęknięcia. Przymocuj poprzeczkę do dźwigarów za pomocą płytek wzmacniających za pomocą śrub M14X 1,5X40, nakrętek M14X 1,5X11, podkładek 14,2X23,2X4,5. Materiałem wykładziny wzmacniającej może być blacha stalowa o grubości 5-8 mm. Przybliżone wymiary podszewki to 90X32.

Ryż. 5. Miejsca montażu podkładek wzmacniających podczas naprawy butów belki poprzecznej nr 2:

1 - możliwe miejsca pęknięć butów; 2 - podkładka wzmacniająca

Przy naprawie dźwigarów ramy i poprzecznicy nr 2 zaleca się stosowanie elektrod typu E42A, E46A, E50A o średnicy pręta od 3 do 5 mm. Pomaluj ramę po naprawie.

Jednym z charakterystycznych znaków wskazujących na konieczność demontażu i regulacji skrzyni biegów jest zwiększony hałas podczas jazdy samochodu. Przyczyny zwiększonego hałasu:

- przemieszczenie łaty stykowej w zazębieniu kół zębatych stożkowych w wyniku naruszenia regulacji łożysk stożkowych;

- porysowanie i wyszczerbienie zębów kół zębatych, zużycie łożysk, a także niedostateczny poziom oleju w obudowie osi.

narzędzia i wytocz wózek spod samochodu.

Procedura demontażu środkowej (tylnej) osi napędowej jest następująca.

Umieść pojazd na rowie inspekcyjnym. Zamknąć zawory kół (tylko dla Ural-4320 i 4420).

Poluzuj nakrętki koła zdemontowanej osi, zdejmij osłony ochronne i odłącz przewody doprowadzające powietrze od zaworów kół.

Spuść smar z obudowy osi.

Podnieś tył samochodu i umieść podpórkę pod tylnym końcem ramy. Poluzuj nakrętki koła i zdejmij koła. Zainstaluj i napraw urządzenie (rys. 1).

Za pomocą mimośrodów regulacyjnych oddzielić klocki hamulcowe, zapobiegając w ten sposób obracaniu się belki osi podczas kolejnych operacji demontażu.

Wymontuj wał kardana z napędu środkowej (tylnej) osi, odłącz przewody hamulcowe i rurociągi, systemy uszczelniające (tylko dla Ural-4320 i 4420) oraz systemy pompowania opon.

Odłącz górny wspornik drążka reakcyjnego od belki mostka, odłącz i wyjmij dolne drążki reakcyjne.

Przetocz wózek montażowy pod mostem i po zdjęciu zespołu belki osi opuść go na wózek za pomocą narzędzia.

Odłącz osprzęt i wysuń wózek ze środkową (tylną) osią napędową spod pojazdu.

Podczas demontażu przedniej osi wykonaj czynności przygotowawcze podobne do opisanych powyżej. Dodatkowo należy odłączyć drążek zwrotnicy od lewej dźwigni zwrotnicy, wspomaganie hydrauliczne od prawej dźwigni zwrotnicy.

Odłącz i wyjmij dolne głowice amortyzatorów ze wsporników.

Za pomocą zainstalowanego i zamocowanego urządzenia podnieś oś i po odkręceniu nakrętek drabin zdejmij zaciski przednich sprężyn.

Opuść przednią oś napędową na wózek.

Reduktor osi przedniej, w przeciwieństwie do reduktora osi środkowej (tylnej), należy zdemontować dopiero po wyjęciu całej osi z pojazdu.

Zamontuj zdemontowaną przednią oś na stojakach. Odłączyć drążek kierowniczy, przewody hamulcowe i systemy uszczelniające.

Poluzuj nakrętki przegubu kulowego.

Za pomocą kolca zdejmij zespoły zwrotnicy, korzystając z podcięć kołnierzy przegubów kulowych.

Zdejmij boczną pokrywę 35 (patrz rys. 2) zespołu skrzyni korbowej skrzyni biegów ze złączką doprowadzania oleju 25 i odkręć śruby i nakrętki mocujące skrzynię korbową skrzyni biegów, w tym dwie śruby znajdujące się wewnątrz skrzyni korbowej.

Za pomocą mechanizmu podnoszącego wyjmij skrzynię biegów z obudowy osi.

Reduktor osi środkowej (tylnej) za pomocą narzędzia zdemontować bezpośrednio z pojazdu zamontowanego na rowie rewizyjnym, w tym celu zamknąć zawory kół, zdjąć osłony ochronne i odłączyć węże dopływu powietrza od zaworów kół.

Spuść smar z obudowy osi. Odkręć śruby mocujące kołpaki piast, odkręć kolanka doprowadzenia powietrza z półosi i zdejmij kołpaki wraz z uszczelkami i przewodami doprowadzającymi powietrze. Następnie za pomocą ściągacza wyjmij półosie.

Zakres wykonywanych prac i ich złożoność. Demontaż samochodu Ural-4320 na jednostki. Proces technologiczny naprawy. Racjonalna sekwencja operacji. Obliczanie głównego wyposażenia. Obliczanie zapotrzebowania na zasoby energetyczne.

Studenci, doktoranci, młodzi naukowcy korzystający z bazy wiedzy w swoich studiach i pracy będą Ci bardzo wdzięczni.

Wysłany dnia

Wydajność pracy, obniżenie kosztów i poprawa jakości remontów maszyn drogowych w dużej mierze zależą od organizacyjnych metod remontu maszyn. W branży naprawczej istnieją metody remontów indywidualnych, węzłowych i liniowych. Wybór metody zależy od liczby, cech konstrukcyjnych i jednorodności maszyn, a także od wyposażenia technicznego przedsiębiorstwa remontowego.

Biorąc pod uwagę, że wzrost wydajności pracy zależy od stopnia mechanizacji i automatyzacji procesów produkcyjnych, dlatego jednym z głównych zadań jest maksymalne wyposażenie każdego stanowiska pracy, stanowiska w kompleks urządzeń technologicznych, narzędzi i osprzętu.

Ogromne znaczenie dla zwiększenia wydajności pracy w konserwacji i naprawach oraz zapewnienia ich jakości ma powszechne wprowadzanie naukowej organizacji pracy (NOT) w produkcji. Ta ostatnia obejmuje szeroki zakres działań, w tym poprawę organizacji i utrzymania miejsc pracy, doskonalenie technik, metod i racjonowania pracy, tworzenie korzystnych warunków sanitarnych, higienicznych i estetycznych pracy itp.

Celem mojego projektu kursu jest zaprojektowanie działu demontażu maszyn na dział jednostek.

Celem projektu jest obliczenie częstotliwości konserwacji; definicja: liczba serwisów rocznie, współczynnik gotowości technicznej, dzienny program samochodów; rozkład pracochłonności prac związanych z konserwacją i naprawą pojazdów oraz samoobsługą przedsiębiorstwa; rozkład pracochłonności pracy; obliczenie liczby pracowników; dobór wyposażenia technologicznego; układ działu itp.

Projektowany dział demontaż samochodów na jednostki w zakładzie naprawy samochodów służy do demontażu samochodu URAL-4320 na jednostki, aby następnie wysłać je do naprawy do swoich oddziałów.

Dział ten jest częścią demontażu-montażu maszyn. Planowane jest uporządkowanie procesu technologicznego demontażu maszyn na jednostki

– Organizacja pracy pracowników, przejrzystość zarządzania produkcją (czy występują straty czasu pracy, przeanalizuj dlaczego);

– Przestrzeganie dyscypliny pracy w zakładzie;

– Konieczność wymiany przestarzałego wyposażenia technologicznego;

– Dostępność wystarczającej powierzchni działu (strefy) do wykonywania zakresu prac;

– potrzeba i możliwość mechanizacji pracy pracochłonnej, wykluczenie pracy fizycznej;

– Zgodność istniejącego układu wyposażenia z wymogami naukowej organizacji pracy;

- Wymagania dotyczące stanu wentylacji, oświetlenia, sprzętu gaśniczego;

– Dostępność niezbędnej dokumentacji (mapy technologiczne itp.).

Ural-4320 - podwójna ciężarówka terenowaogólnego przeznaczenia o wzorze koła 6 CH6, produkowanego w Ural Automobile Plant w Miass (Rosja), w tym do użytku w siłach zbrojnych w rodzinie zunifikowanych pojazdów wojskowych Susha do 1998 roku.

Ural-4320 został zaprojektowany do transportu towarów, osób i przyczep na wszystkich rodzajach dróg. Ma znaczną przewagę nad podobnymi pojazdami: z łatwością pokonuje tereny bagienne, brody do 1,5 m, rowy do 2 m, rowy, zbocza do 60 ‰. W 1986 roku wyprodukowano ponad milion ciężarówek. Do tej pory Ural jest produkowany z silnikiem wysokoprężnym o mocy 230/300 koni mechanicznych (Euro-2).

Początkowo Ural-4320 był wyposażony w silnik KamAZ-740, ale w wyniku pożaru w fabryce silników KamAZ w 1993 r. Dostawa tego silnika została wstrzymana, a silniki YaMZ-236 i YaMZ-238 z Zaczęto używać Yaroslavl Motor Plant. Początkowo modyfikacje z silnikiem YaMZ-238 różniły się na zewnątrz dłuższą komorą silnika, a samochody z silnikiem YaMZ-236 zachowały tę samą komorę silnika, co w samochodach z silnikiem KAMAZ-740 (różnice dotyczą samochodów z YaMZ-236 filtr powietrza na prawym skrzydle). Od połowy 2000 roku wszystkie samochody, niezależnie od modelu silnika, były produkowane z rozszerzoną komorą silnika.

Od połowy lat 90. w Ural-4320 i Ural-5557 pojawił się szeroki zderzak z reflektorami, a w skrzydłach w starych punktach mocowania reflektorów pojawiły się plastikowe zaślepki. Jednak wyłącznie na potrzeby MON na specjalne zamówienie dostarczane są jeszcze [kiedy?] samochody z wąskim zderzakiem i reflektorami w błotnikach.

Od 2009 roku w samochodach tej serii montowana jest nowa kabina z przednim upierzeniem z włókna szklanego.

12-14 ton z niskoprofilowymi szerokimi oponami z regulowanym napompowaniem kół, co znacznie zwiększa zdolność pojazdu do jazdy w terenie;

Prace prowadzone są na bazie TPK „Ural-MAIR” LLC w Miass. Firma jest zaangażowana w następujące prace mające na celu ulepszenie i optymalizację samochodu Ural.

- przedni tłumik;

- ekranowanie przewodów elektrycznych;

- wzmocnienie ścianek baku samochodu z zabezpieczeniem bocznym i dolnym;

- instalacja migających lamp ostrzegawczych na maszynie.

- Zewnętrzne gniazdo startowe;

- OV-95;

- OV-65;

- planarny 3,5 kW;

- O-31 (5 kW);

- instalacja elektrycznego podgrzewacza od 220 woltów.

- montaż pod siedziskiem specjalnej ramy;

- ogrzewanie przewodów paliwowych;

- doprowadzenie ciepła do filtrów grzewczych FTO, FGO;

- izolacja i ogrzewanie baterii;

- ogrzewanie wszystkich siedzeń w samochodzie;

- Podgrzewane lustra;

- demontaż układu tłumika,

- izolacja kabiny penofolem;

- montaż podwójnego oszklenia kabiny;

- izolacja wnętrza/kabiny filcem;

- sprzedaż pokrowców izolowanych na siedzenia.

- montaż tylnego urządzenia najazdowego;

- usunięcie tłumika do góry;

- ocieplenie kabiny/kabiny śpiworem piankowym;

- ogrzewanie wlotu paliwa;

- montaż dolnego systemu wleczenia;

- udoskonalenie, wydłużenie i wzmocnienie ramy;

- montaż dodatkowego zbiornika paliwa (200, 300 lub 500 litrów).

Pełną listę rodzajów ulepszeń wraz z cenami znajdziesz w: cennik.

-Naprawa osi napędowych URAL-4320.

- Naprawa skrzyni rozdzielczej.

Samochody „Ural” (6x6) z silnikami wysokoprężnymi YaMZ-236M2 i YaMZ-

238M2 JSC Avtodiesel, Jarosław, potrójna całkowicie metalowa kabina,

umieszczony za silnikiem, przeznaczony do transportu towarów, osób i

holowanie przyczep po wszystkich rodzajach dróg i terenu. Modele podstawowe

to pojazdy wielozadaniowe Ural-4320-10 (ryc. 1) i Ural-

4320-31 (ryc. 2), stworzony przez modernizację samochodu Ural-4320, gdzie myślniki

- 10 i 31 (30) pokazują model silnika (YaMZ-236M2 lub YaMZ-238M2

odpowiednio) zainstalowany w pojeździe.

Pojazdy Ural-4320-10 i Ural-4320-31 spełniają wymagania TU

37.165.223-93 „Pojazd wielozadaniowy Ural-4320-10 i jego

modyfikacje”, TU 37.165.246-94 „Ural-4320-31 pojazd wielofunkcyjny”

cel i jego modyfikacje.

Zasób przed pierwszym remontem w pierwszej kategorii warunków

eksploatacja zgodnie z „Przepisami dotyczącymi konserwacji i

naprawa taboru transportu drogowego” z zastrzeżeniem zgodności

wszystkich zasad określonych w instrukcji obsługi nie może być mniejsza niż:

- dla samochodów Ural-4320-10, Ural-4320-31 i ich modyfikacji

- dla samochodu Ural-44202-0311-31 - 200 000 km.

W wyznaczonym okresie dozwolona jest wymiana podzespołów i zespołów,

przeszły ustalony przebieg, a także zakupione produkty, których zasób,

ustalone przez dokumentację techniczną przedsiębiorstw dostawców i

normy, mniej zasobów pojazdu.

Żywotność produktu — 10 lat, nie mniej.

Pojazdy Ural są przystosowane do pracy w temperaturach

powietrze otoczenia w zakresie od plus 50 do minus 45 °С (krótkotrwale

Na podstawie produkowanych pojazdów Ural-4320-31 i Ural-4320-10

– samochód Ural-43202-0351-31 ogólnego przeznaczenia z

– ciągniki siodłowe Ural-4420-10 i Ural-4420-31 są przeznaczone do

holowanie naczep specjalnych po wszystkich rodzajach dróg i terenu;

– ciągnik siodłowy Ural-44202-0311-31 przeznaczony jest do holowania

naczepy na wszystkich rodzajach dróg;

– ciągnik siodłowy Ural-44202-0612-30 przeznaczony jest do holowania

naczepy na lotniskach i terenach płaskich;

- Samochód Ural-4320-0911-30 z podwyższoną podstawą jest przeznaczony do

transport towarów i osób po wszystkich rodzajach dróg i terenu;

- samochody Ural-4320-0611-10 i Ural-4320-0611-31 z drewnianą

platforma i markiza są przeznaczone do transportu towarów.

1.Zapoznanie się z przedsiębiorstwem (Federalne Państwowe Jednolite Przedsiębiorstwo Ministerstwa Obrony Federacji Rosyjskiej. Nowogród Wielki. Rozliczenie Pankowka) Przeszedł odprawę bezpieczeństwa (Załącznik 1) Został zidentyfikowany w naprawie samochodu Ural.

Naprawa mostów napędowych URAL-4320,

Osie jezdne pojazdu przelotowego, z układem górnym

Główne koło zębate mostu jest podwójne, składa się z pary kół zębatych stożkowych 1 i

14 (ryc. 39) ze śrubowymi zębami i parami walcowych kół zębatych 4 i 32 ze skośnymi zębami. Symetryczny mechanizm różnicowy stożkowy z czterema satelitami jest przykręcony do napędzanego koła zębatego czołowego.

W zależności od wymagań technicznych pojazdu, główne biegi

mają przełożenia 7,32; 6,7; 8,9 i 8,05

1 koło zębate z napędem stożkowym; 2,23-walcowe łożyska wałeczkowe; 3-

główna skrzynia biegów; 4-biegowe prowadzenie cylindryczne; 5-szklane łożyska;

6-stożkowe łożysko wałeczkowe; 7,8,12-podkładki regulacyjne; 9-cap

miseczki łożysk; 10-kołnierz napędu osi środkowej; 11-mankiet; 13-szklany

łożyska wiodącego koła zębatego stożkowego; 14-biegowy napęd stożkowy; 15-

odpowietrznik; 16-wałowe koło napędowe; 17-uszczelka; 18-kołnierz napędu tylnej osi;

19 nakrętka kołnierzowa; 20-tylna pokrywa łożyska; tuleja dystansowa 21; 22-cap

przednie łożysko; podkładka regulacyjna 24; 25-nakrętka; 26-podkładka zabezpieczająca; 27-

podkładka zabezpieczająca; 28-nakrętka; 29-półosiowa przekładnia; 30-satelitarny dyferencjał;

31-krzyżowy dyferencjał; 32-biegowa napędzana cylindryczna; 33-podkładka

Pomoc; 34-dyferencjalna pokrywa łożyska; zamek 35-płytowy; 36-płytowy

klucz; 37-nakrętka regulująca łożysko różnicowe; 38-kubki

mechanizm różnicowy; 39-pokrywa skrzyni korbowej; I-na oś przednią; II - na tylną oś.

Główne koła zębate przedniej i tylnej osi różnią się od głównych

przeniesienie osi środkowej z kołnierzami napędowymi.

Środkowy (tylny) mostek prowadzący (rys. 4):

1-mankiety do doprowadzenia powietrza; cylinder 2-kołowy; bęben 3-hamulcowy; 4-osiowy;

5-sprężynowy wspornik podporowy; 6 pokrywa skrzyni korbowej; 7,9-uszczelki; 8-biegowa główna;

most 10-carterowy; 11-korek spustowy; 12-wtyczka sterująca; 13-osiowa obudowa.

Oś przednia prowadzenie samochodu, kontrolowane

moment na przednie koła napędowe jest przekazywany przez półosie i przeguby homokinetyczne.

Napęd na koła skrętne przedniego mostu napędowego (rys. 5):

1-wąż doprowadzający powietrze; Podkładka 2-blokująca; Podkładka 3-blokująca; 4-nakrętka zabezpieczająca;

nakrętka łożyska na 5 kół; 6 pinów; 7-kątny nawiew powietrza; 8-pokrywka

piasty kół; 9-osiowa zewnętrzna; 10-blokowe mankiety; 11,17,19-uszczelki

opieczętowanie; 12-łożyskowy; 13-piasta; 14-cylindrowy hamulec koła; 15-

bęben hamulcowy; zacisk 16-hamulcowy; 18-łożysko kulkowe; 20-osiowa wewnętrzna;

21-osiowa karoseria; 22-golonowy staw; Zawias 23-tarczowy; 24-widelec zewnętrzny

wały osi; 25-szpilka do włosów; 26-reflektor; 27 mankietów.

.Podczas naprawy osi napędowych oleje są stosowane

zgodnie z mapą smarów i płynów roboczych i dalej utrzymywać ich wymagany poziom w skrzyniach korbowych. Aby wymienić smar w zawiasach półosi przedniej osi, zdejmij koło, bęben hamulcowy z piastą, zacisk, zwrotnicę. Odtłuszczamy i myjemy części zawiasu z równymi prędkościami kątowymi.

W razie konieczności zdemontowania przegubu kulowego z obudowy przedniej osi

użyć śrub ściągających. Aby to zrobić, montujemy je w gwintowanych otworach kołnierza przegubu kulowego i równomiernie je owijając, usuwamy ogon przegubu kulowego z połączenia z obudową osi.

Przegub CV (rysunek 6):

1-widelec; 2-pięść; 3-dyskowy; 4 osie wewnętrzne.

Ustaw główny bieg w następującej kolejności:

jeden.Zamontuj główny bieg w uchwycie, wyjmij dyferencjał

i kołnierze. Odkręć śruby mocowania szklanki łożysk koła zębatego stożkowego. Zdejmij wałek zębnika z miseczką i zębnikiem. Zamontuj koło zębate napędowe w imadle, trzymając je za koło koronowe. Poluzuj śruby mocujące pokrywę i zdejmij ją. Poluzuj przeciwnakrętkę i odkręć ją. Usuń blokujące i zabezpieczające podkładki. Dokręć nakrętkę momentem 450-500 Nm (45-50 kgf.m).

Zainstalować narzędzie wskaźnikowe i określić lukę w pod-

ciernie. Jeśli po dokręceniu nakrętek nie ma szczeliny, wyreguluj

łożyska miseczkowe nie są wymagane.

Oblicz zmniejszenie grubości podkładki 24

(patrz rysunek 3) (wartość odstępu plus 0,03-0,05 mm napięcia wstępnego).

Poluzuj nakrętkę, zdejmij łożysko i podkładkę regulacyjną. Zeszlifuj (lub dopasuj) podkładkę do wymaganego rozmiaru, zainstaluj podkładkę i zmontuj zespół łożyska przekładni zębatej stożkowej. Moment dokręcania nakrętek wynosi 450-500 Nm (45-50 kgf.m). Zablokuj przeciwnakrętkę, zginając podkładkę na jednej z powierzchni. Moment obrotowy wymagany do obracania koła zębatego stożkowego napędu w łożyskach powinien wynosić 0,6-1,4 Nm (0,06-0,14 kgf.m). siła na hamowni

podczas rozwijania sznurka z powierzchni szkła - 7,5-17,5 N (0,75-1,75 kgf) (ryc. 7)

łożyska wiodącego stożka

2. Wyreguluj napięcie wstępne łożysk napędu

przekładnia cylindryczna. Wyreguluj łożyska, wybierając pakiet uszczelek 8 (patrz Rysunek 3) pod pokrywą 9 szkła 5. Moment obrotowy wymagany do obrotu wału pośredniego powinien wynosić 0,9-1,5 Nm (0,09-0,15 kgf.m).

3. Zainstaluj miseczkę z przekładnią zębatą stożkową napędu w skrzyni korbowej

transmisja. Dokręć śruby mocujące szkło momentem 60-80 N (6-8 kgf).

Sprawdź prawidłowe zazębienie kół zębatych stożkowych na lakierze. Długość

Wycisk musi wynosić co najmniej 60% długości zęba.

4. Zainstaluj mechanizm różnicowy i wyreguluj łożyska mechanizmu różnicowego

mechanizm różnicowy. Dokręć śruby pokryw łożysk mechanizmu różnicowego momentem 250-320 Nm (25-32 kgf.m). Wyreguluj łożyska mechanizmu różnicowego za pomocą nakrętek 37 (patrz Rys. 3). Po dokręceniu nakrętek odległość między pokrywami łożysk mechanizmu różnicowego powinna wzrosnąć o 0,04-0,14 mm. Obracaj mechanizm różnicowy podczas regulacji, aby zamontować rolki w łożyskach. Wierzchołek napędzanego koła czołowego musi być umieszczony symetrycznie w stosunku do korony napędzającego koła zębatego.

Następnie po naprawie mostu montujemy go na stanowisku badawczym (stanowisko powstało w tym samym zakładzie)

W pojeździe URAL 4320 zainstalowano pięciobiegową, mechaniczną, trzywałową, trójstronną skrzynię biegów z dwoma synchronizatorami typu bezwładnościowego. Przełączanie pierwszego biegu wstecznego odbywa się za pomocą sprzęgła biegów. Sterowanie skrzynią odbywa się mechanicznie za pomocą dźwigni.

Konserwacja i naprawa skrzyni biegów. Obejmuje regulację i smarowanie napędów zmiany biegów, wymianę oleju i sprawdzenie jego poziomu w skrzyni korbowej, sprawdzenie szczelności napędu pneumatycznego, wymianę zużytych synchronizatorów i kół zębatych.

Do samochodu URAL 4320 wlewa się 8,5 litra oleju. Zaleca się tankowanie olejem do przekładni samochodowych Tsp-15k.

Pudełko jest testowane na stojaku (stojak został opracowany w tej samej fabryce.)

3. Naprawa skrzyni rozdzielczej.

Skrzynia rozdzielcza (rys. 8) mechaniczna, dwustopniowa, niesymetryczna

| Wideo (kliknij, aby odtworzyć). |

metryczny centralny mechanizm różnicowy, montowany na ramie pojazdu na czterech gumowych podkładkach.Dyferencja planetarna z czterema satelitami, słońcem 30 i koroną 29 biegów. Moment z koła słonecznego 30 jest przenoszony na wał napędowy przedniej osi 35, a z koła koronowego 29 na wał napędowy tylnej osi 21.