W szczegółach: naprawa windy gazowej 53 zrób to sam od prawdziwego mistrza dla strony my.housecope.com.

(097) 056-05-93, (099) 429-92-85, (093) 651-44-42

Naprawa siłownika hydraulicznego GAZ-53. Naprawa siłownika hydraulicznego GAZ-SAZ. W sprawie naprawy siłowników hydraulicznych proszę dzwonić (097) 056-05-93. Pracujemy na terenie całej Ukrainy.

Siłownik hydrauliczny GAZ-53 jest ważnym elementem mechanizmu podnoszenia wywrotki. Ciężarówka jest słusznie uważana za jeden z najpopularniejszych samochodów okresu sowieckiego. Taka sława wynika z doskonałych cech tego modelu, wśród których szczególne miejsce zajmuje jego praktyczność i niezawodność. W swojej konstrukcji jest to samochód ciężarowy z bocznym rozładunkiem.

Zdjęcie siłownika hydraulicznego GAZ-53

Jest to podobny projekt, który jest tradycyjny i był szeroko stosowany w WNP, co było punktem wyjścia do wynalezienia różnych modyfikacji. Jednym z nich jest GAZ-SAZ 3507, który jest wywrotką i odpowiednio ma specjalny mechanizm podnoszący. Hydraulika GAZ-53 ma dość złożoną konstrukcję i coraz częściej wymaga prac naprawczych.

Zdjęcie siłownika hydraulicznego GAZ-SAZ 3507

Konstrukcja podnośnika hydraulicznego GAZ na jarzmach (na czopach) i jego elementów

Kiedyś wywrotka GAZ-53 była nie mniej popularna niż jej protoplasta. Jednak teraz coraz rzadziej można znaleźć działającą wersję tego samochodu. Z biegiem czasu prawie wszystkie wyczerpały swój limit siły i dziś są nieaktywne.

Rysunek montażowy siłownika hydraulicznego GAZ-53, jego wymiary gabarytowe i przyłączeniowe

Ten stan rzeczy jest całkiem zrozumiały, ponieważ żywotność każdego urządzenia technicznego nie jest nieograniczona, a tym bardziej jeśli chodzi o mechanizmy służące do podnoszenia i transportu towarów. Niestety na przestrzeni ostatnich lat prawie całkowicie się wyczerpał, a egzemplarze, które nadal funkcjonują, przeszły już niejedną naprawę. Pod względem konstrukcji mechanizm podnoszący GAZ-SAZ 53 ma charakter hydrauliczny, a zasada jego działania opiera się na oddziaływaniu cieczy wypełniającej układ i wytwarzającej niezbędne parametry ciśnieniowe.

| Wideo (kliknij, aby odtworzyć). |

Olej odgrywa swoją rolę, a schemat urządzenia dźwigowego zawiera następujące szczegóły:

4) Zawór nadmiarowy ciśnienia (opuszczanie platformy)

6) Bezpiecznik zaworu sterującego

9) Przystawka odbioru mocy

10) Bieg wsteczny skrzyni biegów

Zdjęcie zaworu obniżającego platformę GAZ-53

Zdjęcie przystawki odbioru mocy GAZ-53

Jak widać z powyższych elementów, konstrukcja hydrauliki GAZ 53 ma dość złożoną strukturę. Każda z tych części jest kompletnym urządzeniem, składającym się z jego części i elementów konstrukcyjnych. Zasada działania mechanizmu podnoszącego polega na działaniu cylindra hydraulicznego GAZ-53. Z kolei ma konstrukcję teleskopową składającą się z 3 równoważnych wysuwanych części.

Aby zapewnić działanie windy, są one napełniane olejem, który jest do nich dostarczany za pomocą pompy. Podobnie, aby go obniżyć, ciecz opuszcza cylinder hydrauliczny GAZ-53 przez zawór zwrotny. Taki proces pozwala na zapewnienie pełnego działania platformy i znacząco ułatwia pracę człowieka.

Naprawa siłownika hydraulicznego GAZ-53

Wywrotka GAZ-SAZ 53 została wyprodukowana w 2 wersjach: z rozładunkiem bocznym i pionowym. Zasada działania hydrauliki zawsze pozostawała niezmienna i polegała na dostarczaniu oleju za pomocą przystawki odbioru mocy przez pompę w komorze windy. Siłownik hydrauliczny podnoszenia nadwozia GAZ-53 zapewniał wszystkie niezbędne działania. Nic dziwnego, że najczęściej zawodzi, ponieważ to na nim spada prawie cały ładunek.Taki stan rzeczy wpływa na ogólną funkcjonalność windy, ponieważ całkowicie zawodzi. Aby przywrócić jego działanie, konieczne jest przeprowadzenie całego szeregu środków, które może wykonać tylko prawdziwy mistrz swojego rzemiosła.

Zdjęcie zestaw naprawczy siłownika hydraulicznego GAZ-53

Wynika z tego, że naprawa cylindra hydraulicznego GAZ-53 jest dość złożonym i czasochłonnym procesem, obejmującym wiele obszarów, od wymiany smaru po wymianę tłoków. Ogólnie rzecz biorąc, podczas prac konserwatorskich następujące elementy mogą wymagać wymiany:

1) O-ringi (RTI)

Najczęstszą przyczyną awarii podczas podnoszenia korpusu GAZ-53 jest wyciek elementów uszczelniających zaprojektowanych w celu zapewnienia wzrostu ciśnienia w układzie. Z kolei naruszenie integralności hydrauliki i przepływu oleju przyczyniają się do spadku wskaźników ciśnienia. Powoduje to awarię windy i niemożność pracy z pełną wydajnością. Czasami zdarzają się sytuacje związane z naruszeniem integralności jakiejkolwiek części.

W takim przypadku naprawa siłownika hydraulicznego wymaga całkowitej wymiany uszkodzonego elementu. Taka kategoryczność wynika z faktu, że praca z towarami w tym stanie rzeczy staje się wcale nieefektywna, ale także niezwykle niebezpieczna. Jest to dość proste: otwierając otwór spustowy, który znajduje się na dole urządzenia. Dopiero wtedy można rozpocząć rozwiązywanie problemów. Aby to zrobić, cały system jest prawie całkowicie zdemontowany, a wszystkie jego części muszą zostać wyczyszczone. Ogólnie rzecz biorąc, możliwe jest przeprowadzenie resuscytacji hydrauliki GAZ-53. Jednak do tego trzeba nie tylko mieć duże doświadczenie jako mechanik, ale także mieć dużo dostępnych części zamiennych, ponieważ na współczesnym rynku dość trudno jest je kupić w dobrym stanie.

Podnośnik hydrauliczny GAZ-53 składa się z wielu różnych elementów, które tworzą jeden mechanizm, który znacznie ułatwia transport i rozładunek towarów. Jednocześnie, ze względu na wysoki stopień zużycia funkcjonalnego, takie mechanizmy dość często zawodzą.

Schemat podnoszenia nadwozia GAZ-53

Aby je naprawić, konieczne jest wykonanie wielu różnych operacji. Wymaga to doskonałej znajomości konstrukcji urządzenia i doświadczenia z podobnymi jednostkami. Tylko w ten sposób można przeprowadzić pełną naprawę i w pełni przywrócić działanie podnośnika hydraulicznego.

Jeśli nie masz czasu lub możliwości naprawy siłownika hydraulicznego GAZ-53, po prostu powierz go naszym specjalistom dzwoniąc pod numer (097)-056-05-93.

Siłownik hydrauliczny GAZ-53 jest ważnym elementem mechanizmu podnoszenia wywrotki. Ciężarówka GAZ 53 jest słusznie uważana za jeden z najpopularniejszych samochodów okresu sowieckiego. Taka sława wynika z doskonałych cech tego modelu, wśród których szczególne miejsce zajmuje jego praktyczność i niezawodność. W swojej konstrukcji jest to ciężarówka z platformą.

Wygląda jak siłownik hydrauliczny do podnoszenia nadwozia GAZ 53

Kiedyś wywrotka GAZ-53 była nie mniej popularna niż jej protoplasta. Jednak teraz coraz rzadziej można znaleźć działającą wersję tego samochodu. Z biegiem czasu prawie wszystkie wyczerpały swój limit siły i dziś są nieaktywne.

Rysunek wymiarowy konstrukcji korpusu siłownika hydraulicznego Gaz 53

Olej odgrywa swoją rolę, a schemat urządzenia dźwigowego zawiera następujące szczegóły:

- Zbiornik;

- Filtr oleju;

- cylinder hydrauliczny;

- zawór opuszczania platformy;

- zawór kontrolny;

- bezpiecznik zaworu sterującego;

- zawór zwrotny;

- pompa zębata;

- skrzynka odbioru mocy;

Wygląda jak przystawka odbioru mocy Gaz 53

Jak widać z powyższych elementów, konstrukcja hydrauliki GAZ 53 ma dość złożoną strukturę.Każda z tych części jest kompletnym urządzeniem, składającym się z jego części i elementów konstrukcyjnych.

Zasada działania mechanizmu podnoszącego polega na działaniu cylindra hydraulicznego GAZ-53. Z kolei ma konstrukcję teleskopową składającą się z 3 równoważnych wysuwanych części.

Aby zapewnić działanie windy, są one napełniane olejem, który jest do nich dostarczany za pomocą pompy. Podobnie, aby go obniżyć, ciecz opuszcza cylinder hydrauliczny GAZ-53 przez zawór zwrotny. Taki proces pozwala na zapewnienie pełnego działania platformy i znacząco ułatwia pracę człowieka.

Wywrotka GAZ-SAZ 53 została wyprodukowana w 2 wersjach: z rozładunkiem bocznym i pionowym. Zasada działania hydrauliki zawsze pozostawała niezmienna i polegała na dostarczaniu oleju za pomocą przystawki odbioru mocy przez pompę w komorze windy. Siłownik hydrauliczny podnoszenia nadwozia GAZ-53 zapewniał wszystkie niezbędne działania. Nic dziwnego, że najczęściej zawodzi, ponieważ to na nim spada prawie cały ładunek.

Taki stan rzeczy wpływa na ogólną funkcjonalność windy, ponieważ całkowicie zawodzi. Aby przywrócić jego działanie, konieczne jest przeprowadzenie całego szeregu środków, które może wykonać tylko prawdziwy mistrz swojego rzemiosła.

Komplet gumek do naprawy siłownika hydraulicznego GAZ-SAZ 53

- pierścienie uszczelniające;

- Zbiory;

- tłok hydrauliczny;

- tłoki.

Najczęstszą przyczyną awarii podczas podnoszenia korpusu GAZ-53 jest wyciek elementów uszczelniających zaprojektowanych w celu zapewnienia wzrostu ciśnienia w układzie.

Z kolei naruszenie integralności hydrauliki i przepływu oleju przyczyniają się do spadku wskaźników ciśnienia. Powoduje to awarię windy i niemożność pracy z pełną wydajnością.

Czasami zdarzają się sytuacje związane z naruszeniem integralności jakiejkolwiek części.

Przykład działania siłownika hydraulicznego podnoszenia karoserii GAZ 53

Pełna gama modeli: GAZ-3307, 53, GAZ-3309, GAZ-66, 3308, 33081, 33086, GAZ-33104

Hydrauliczne urządzenie podnoszące do wywrotek GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/3309

Platforma wywrotki jest przechylana za pomocą siłownika hydraulicznego. Schemat ideowy hydraulicznego urządzenia przechylającego przedstawiono na ryc. jeden.

Mechanizm wywrotu wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/3309 zapewnia podnoszenie i opuszczanie platformy, zatrzymywanie jej w dowolnym położeniu pośrednim, ograniczając ciśnienie w układzie hydraulicznym nie wyższe niż 115 - 120 kgf / cm2.

Ryż. 1 - Schemat ideowy hydraulicznego urządzenia wywrotu wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/3309

1 - zbiornik oleju; 2 - sitko spustowe z zaworem bezpieczeństwa; 3- szyjka wlewowa zbiornika oleju; 4 – popychacz zaworu opuszczania platformy; 5 – siłownik hydrauliczny; 6 – zawór opuszczania platformy; 7 - zawór sterujący; 8 - zawór bezpieczeństwa zaworu sterującego; 9 - zawór zwrotny; 10 - pompa zębata; 11- dźwignia sterowania WOM; 12 - przystawka odbioru mocy; 13 - bieg wsteczny skrzyni biegów pojazdu;

14 - Dźwignia sterująca KU

Układ hydrauliczny wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/3309

Układ hydrauliczny wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309 jest sterowany za pomocą dwóch dźwigni - dźwigni sterującej WOM 10 i dźwigni sterującej KU 13 (ryc. 2).

Montowane są w kabinie kierowcy po prawej stronie dźwigni zmiany biegów. Dźwignia sterowania WOM ma dwie pozycje: skrajne do przodu „podnoszenie” i skrajne tylne „neutralne”. Dźwignia sterująca KU ma również dwie pozycje - skrajne przednie „neutralne” i skrajne tylne „opuszczanie”.

Aby przewrócić platformę, należy przy pracującym silniku i wyłączonym sprzęgle przestawić dźwignię sterowania WOM maksymalnie do przodu (wzdłuż kierunku pojazdu).

Ryc. 2 - Przystawka odbioru mocy z pompą olejową i zaworem sterującym wywrotki GAZ-SAZ-3507/35071

1 - głowica kulowa; 2 - skrzynka odbioru mocy z pompą, zaworem i odgałęzieniami; 3- wspornik dźwigni; 4 – mechanizm napędowy popychacza KU; 5 - śruba lub kołek; 6 - podkładka stożkowa; 7 - uszczelka pokrywy włazu; 8, 20, 21 - palce; 9 - wiosna; 10 - dźwignia sterowania WOM; 11- deska; 12 - palec; 13- KU dźwignia napędu; 14 - śruba 15, 16, 17 - podkładki; 18, 19 - zawleczki.

Po włączeniu sprzęgła wywrotki GAZ-SAZ-3507/35071 włącza się przystawka odbioru mocy z pompą olejową, a olej ze zbiornika oleju zaczyna płynąć przez przewód ssący do pompy olejowej, oraz stamtąd pod ciśnieniem przez przewód tłoczny do cylindra hydraulicznego. Pod wpływem rosnącego ciśnienia oleju tłoki cylindrów hydraulicznych zaczną poruszać się do przodu, powodując przewrócenie się platformy.

Wzrost ciśnienia w układzie hydraulicznym po zakończeniu suwu roboczego cylindra hydraulicznego, a także podczas przeładunku wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309, jest ograniczony przez zawór bezpieczeństwa 15 KU (rys. 6), który otwierając się przy ciśnieniu 115-120 kgf/cm2, łączy komorę odpływową H z komorą odpływową C.

Aby opuścić platformę, należy rozłączyć sprzęgło, przesunąć dźwignię sterowania WOM 10 (Rysunek 2) w skrajne tylne położenie. Spowoduje to wyłączenie pompy. Dźwignia 13 (Rysunek 2) sterowania KU również powinna być przesunięta do skrajnej tylnej pozycji.

W tym samym czasie popychacz 6 przesunie się (rysunek 6), otwierając zawór 1 w celu obniżenia platformy wywrotki GAZ-SAZ-3507/35071. W rezultacie linia tłoczna jest połączona z przewodem spustowym, a olej z cylindra hydraulicznego pod działaniem masy platformy przepłynie przez filtr do zbiornika oleju.

Jeśli konieczne jest zatrzymanie pustej platformy w pozycji pośredniej, wystarczy przestawić dźwignię sterującą KU w skrajne położenie do przodu. Jednocześnie, ze względu na obecność w KU zaworu 1 (Figura 6) do opuszczania platformy i zaworu zwrotnego 22, przewód odprowadzający jest zablokowany, co powoduje zatrzymanie opuszczania platformy.

Przystawka odbioru mocy z pompą olejową i zaworem sterującym wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

Przystawka odbioru mocy (PTO) GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309 służy do przenoszenia mocy z silnika (poprzez skrzynię biegów) do pompy olejowej. Jest przymocowany do obudowy skrzyni biegów po prawej stronie za pomocą śrub, kołków i nakrętek z podkładkami sprężystymi. Pomiędzy kołnierzami przystawki odbioru mocy i skrzyni biegów zamontowana jest uszczelka paronitowa o grubości 0,8 mm.

Przystawka odbioru mocy (rys. 3) zawiera skrzynię korbową 1, w której koło zębate napędowe 10 i koło napędzane 4 są umieszczone na łożyskach kulkowych 3 i 12, oś napędowa 9 i urządzenie blokujące składające się z kulki blokującej 14 i wiosna 16.

Ryż. 3 – Przystawka odbioru mocy 3507-01-4201010 GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

1 - przystawka odbioru mocy skrzyni korbowej; 2, 11, 13 - pierścienie ustalające; 3, 12 - łożyska kulkowe; 4 - napędzany bieg; 5 - gumowy pierścień uszczelniający; 6 – myjka dławnicy; 7 - rama dławnicy; 8 - dławnica; 9 - oś przekładni napędowej; 10 - przekładnia napędowa; 14 - kulka blokująca; 15 - wtyczka; 16 – sprężyna kulki blokującej; 17 - uszczelka; 18 - śruba; 19 - podkładka; 20 - pokrywa łożyska; 21 - pierścień oporowy

Na osi 9 koła zębatego napędowego łożyska kulkowe 12 są zamocowane za pomocą dwóch pierścieni ustalających 13, na których koło zębate napędowe 10 obraca się swobodnie, co jest powstrzymywane przed ruchami bocznymi przez pierścień blokujący 11. Koło zębate napędowe jest w ciągłym sprzężeniu z bieg wsteczny skrzyni biegów pojazdu.

Aby zapobiec wyciekowi oleju ze skrzyni korbowej 1 przez otwory pod osią 9 przekładni napędowej, z jednej strony umieszcza się gumowy pierścień 5, uszczelkę olejową 8, a rama 7 dławnicy jest wciskana po stronie z drugiej strony otwór jest zamknięty zatyczką 15.

Za pomocą dźwigni sterującej 10 przystawki odbioru mocy GAZ-SAZ-3507/35071 (rysunek 2), połączonej obrotowo z osią 9 przekładni napędowej (rysunek 3), oś 9 porusza się w otworach skrzyni korbowej WOM w w kierunku osiowym, a tym samym sprzęga się (lub usuwa z zazębienia) napędowe koło zębate 10 z napędzanym kołem zębatym 4.

W położeniu pokazanym na fig. 14 napędowe koło zębate 10 nie jest sprzęgnięte z napędzanym kołem zębatym 4 - napęd jest wyłączony. Skrajne położenia osi 9 są ustalane przez kulkę blokującą 14, która pod działaniem sprężyny 16 wchodzi w pierścieniowe rowki osi.

Pompa olejowa do układu hydraulicznego wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

Pompa zębata NSh (rysunek 4) składa się z obudowy 1, pokrywy 2 i zespołu pompującego, w skład którego wchodzą: napędzane 3 i napędzające 4 koła zębate, dwie pary tulei 5 i 6, dwa kompensatory 7, dwa mankiety 8.

Połączenie obudowy z pokrywą uszczelnione jest gumowym O-ringiem. Pokrywa jest przymocowana do korpusu za pomocą ośmiu śrub 10, pod łbami których umieszczone są podkładki sprężyste 11.

Ryc. 4 - Pompa olejowa układu hydraulicznego GAZ-SAZ-3507/35071

1 - ciało; 2 - okładka; 3 - napędzany bieg; 4 - podwozie; 5, 6 - tuleje; 7 - kompensator; 8 - mankiet; 9 - pierścień uszczelniający; 10, 11 - śruba i podkładka sprężysta; 12 - mankiet; 13 - pierścień ustalający; 14 - pierścień podtrzymujący

Aby zmniejszyć wewnętrzny wyciek oleju w pompie układu hydraulicznego wywrotki GAZ-SAZ-3507/35071 przez szczeliny między końcowymi powierzchniami kół zębatych i kompensatorów, zastosowano automatyczną regulację szczelin wzdłuż końców kół zębatych, co następuje poprzez dociśnięcie kompensatorów do końców kół zębatych olejem pod ciśnieniem pochodzącym od strony tłocznej w komorze B.

Oba kompensatory są „pływające” (samoregulujące), tj. są niezależnie dociskane do końców kół zębatych, co zapewnia równomierne docieranie płaszczyzn roboczych kompensatorów. Olej, który przeciekł przez rowki smarujące tulei, dostaje się przez kanał w dolnej części obudowy i przez kanały w pokrywie i napędzanej przekładni do wnęk połączonych z komorą ssania.

W ten sposób wszystkie wycieki oleju dostają się do przewodu ssawnego pompy. Napędowy koniec wałka zębnika jest uszczelniony mankietem wzmocnionym gumą 12. Aby zapobiec wyciskaniu mankietu 12, zainstalowano pierścień ustalający 13 i pierścień podtrzymujący 14.

Gdy para kół zębatych się obraca, olej wchodzi przez wylot „Wejście” do przestrzeni międzyzębowej, a następnie jest pompowany przez wlot „Wyjście” do układu hydraulicznego wywrotki GAZ-SAZ-3507/35071 na GAZ- Podwozie 3307/GAZ-3309.

Pompa olejowa jest zamontowana w szczelinowym otworze napędzanego koła zębatego i przymocowana do kołnierza WOM (Rysunek 2 i 3). Pomiędzy kołnierzami przystawki odbioru mocy a pompą olejową zamontowana jest uszczelka paronitowa o grubości 0,8 mm. Wnęki ssące i tłoczne pompy olejowej komunikują się z wnękami zbiornika oleju i CU.

Siłownik hydrauliczny platformy wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

Do podnoszenia platformy służy teleskopowy siłownik hydrauliczny z trzema wysuwanymi tłokami. Siłownik hydrauliczny pokazano na rysunku 5.

Rysunek 17 - Siłownik hydrauliczny 3507-01-8603010-01 wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

1 - górna stopa podporowa; 2, 3, 4 - tłoki; 5 - dół; 6 – wąż wysokociśnieniowy; 7 - dolne łożysko kulkowe; 8 - ciało; 9– osłona nośna; 10 - górne łożysko kulkowe; 11, 12, 13, 14 - pierścienie uszczelniające; 15, 16, 17 - pierścienie ochronne; 18, 19 - pierścienie ustalające; 20 - dolna stopa podporowa

Olej jest dostarczany do cylindra hydraulicznego wywrotki GAZ-SAZ-3507/35071 przez złączkę na dole. Do uszczelnienia tłoków 2, 3, 4, korpusu 8 i dna 5 stosuje się okrągłe pierścienie uszczelniające 11, 12, 13, 14. W celu ochrony powierzchni trących tłoków przed kurzem i brudem zastosowano gumowe pierścienie ochronne 15, 16, 17 zainstalowany w tłokach.

Aby ograniczyć ruch nurników w dół, w dolnej części nurników zainstalowane są sprężynowe pierścienie ustalające 18, 19.

Siłownik hydrauliczny posiada dwie głowice kulowe zamontowane w górnej 1 i dolnej 20 stopce łożyskowej i zamocowane w nich za pomocą osłon 9 śrub i podkładek sprężystych. Łożyska górne i dolne są smarowane - przy montażu w przypadku naprawy lub wymiany siłownika hydraulicznego.

Zawór sterujący, rurociągi i zbiornik oleju wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

Zawór sterujący wywrotki GAZ-SAZ-3507/35071 (rysunek 6) służy do sterowania podnoszeniem i opuszczaniem platformy. Zawór sterujący to zespół, który łączy w sobie trzy zawory: zawór zwrotny 22, zawór opuszczania platformy 1 i zawór bezpieczeństwa 15.

Zawór zwrotny 22 służy do zapobiegania samoczynnemu opuszczaniu się podniesionej platformy, gdy pompa nie pracuje. Zawór 1 opuszczania platformy jest przeznaczony do przepuszczania płynu z podnośnika hydraulicznego do zbiornika oleju, gdy platforma jest opuszczana.

Rysunek 16 - Zawór sterujący wywrotki GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309

1 – zawór opuszczania platformy; 2, 12, 16, 23 - pierścienie uszczelniające; 3 - podkładka; 4 - rama dławnicy; 5 - dławnica; 6 - popychacz; 7 - przeciwnakrętka; 8 - suwak zaworu bezpieczeństwa; 9 – śruba regulacyjna; 10 - pieczęć; 11 - drut; 13, 18, 19 - sprężyny; 14 - trzpień zaworu bezpieczeństwa; 15 - zawór bezpieczeństwa; 17 - korek; 20 - trzpień zaworu zwrotnego; 21 - gniazdo zaworu zwrotnego; 22 - zawór zwrotny; 24 - opuszczanie trzpienia zaworu; 25 - ciało

Zawór bezpieczeństwa 15, dostosowany do ciśnienia 115-120 kgf/cm2, służy do rozładowywania części i zespołów urządzenia wywrotki i platformy w przypadku przeciążenia przekraczającego nośność znamionową. Konsolidacje prowadzone są za pomocą gumowych pierścieni.

Rury i węże gumowe wysokiego i niskiego ciśnienia służą jako rurociągi do dostarczania oleju do jednostek układu hydraulicznego na wywrotce GAZ-SAZ-3507/35071 na podwoziu GAZ-3307/GAZ-3309.

Wąż wysokociśnieniowy to wąż gumowy według GOST 6286-73 (średnica wewnętrzna - 12 mm, średnica zewnętrzna - 25 mm), którego końce są osadzone w metalowych łącznikach.

Rury wysokociśnieniowe wykonane są z rur stalowych z przyspawanymi końcówkami. Wszystkie węże i rury wysokociśnieniowe są połączone ze sobą za pomocą połączeń nyplowych. Szczelność w połączeniach pasowanych uzyskuje się poprzez wciśnięcie kulistej powierzchni nypla w stożek końcówki.

Rury niskiego ciśnienia układu hydraulicznego wywrotki GAZ-SAZ-3507/35071 wykonane są z rur stalowych. Węże gumowe niskiego ciśnienia są połączone z rurami niskiego ciśnienia za pomocą zacisków taśmowych. Zbiornik oleju 1 (rysunek 1) to tłoczona, spawana konstrukcja z blachy stalowej.

W dolnej części zbiornika oleju znajduje się otwór spustowy zamknięty korkiem i odgałęzieniem do podłączenia rurociągu do pompy, a w górnej części filtr spustowy oleju mocowany śrubami do korpusu zbiornika oleju. Łącznik wlotowy filtra jest podłączony do wnęki spustowej zaworu sterującego.

Filtr spustowy ma elementy filtrujące składające się z siatek filtracyjnych i zaworu bezpieczeństwa, który działa przy ciśnieniu 3-5 kgf / cm2, co umożliwia przepływ oleju do zbiornika w przypadku zatkania elementów filtrujących.

Przy pierwszej wymianie oleju (po 1000 km przebiegu wywrotki GAZ-SAZ-3507/35071), a później - przy TO-2 konieczne jest dokładne wypłukanie elementów filtrujących filtra. W górnej części zbiornika znajduje się króciec wlewowy do wlewania oleju za pomocą sitka. Szyjka zamykana jest plastikowym kapturkiem, wykonanym w jednym kawałku ze wskaźnikiem poziomu oleju.

Wskaźnik poziomu oleju wykonany jest w postaci schodkowego pręta, którego ramię służy jako wskaźnik maksymalnego dopuszczalnego poziomu, a koniec służy jako wskaźnik minimalnego dopuszczalnego poziomu cieczy. Niedopuszczalne jest przekroczenie poziomu oleju powyżej maksymalnego i obniżenie poniżej poziomu minimalnego.

Przesłanie wnęki zbiornika oleju z atmosferą następuje przez otwór w szyi. Zbiornik oleju 5 (Rysunek 7) jest zamocowany na wspornikach do belki przedniej urządzenia nadramowego.

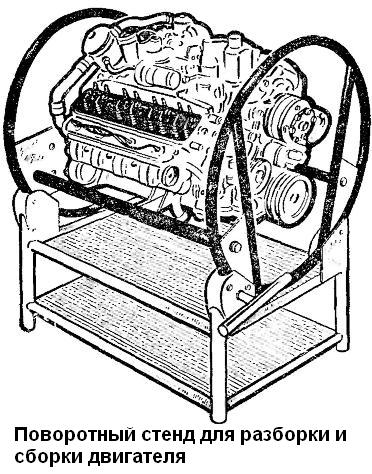

Aby zmontować silnik, a także go zdemontować, zespół bloku silnika z obudową sprzęgła jest mocowany na stojaku (patrz rys. 1).

Przed montażem wszystkie części silnika są dobierane według wielkości, dokładnie myte, przedmuchiwane sprężonym powietrzem i wycierane czystymi serwetkami. Wszystkie połączenia gwintowane (szpilki, zaślepki, złączki itp.), jeśli zostały odkręcone podczas demontażu lub zostały wymienione, należy umieścić na przewodzie czerwonym lub białym rozcieńczonym naturalnym olejem schnącym.

Do montażu na naprawionym silniku nie dozwolony:

- zawleczki i zawleczki, które były w użyciu;

- podkładki sprężyste, które straciły elastyczność;

- śruby i kołki z wydłużonymi gwintami;

- nakrętki i śruby ze zużytymi krawędziami;

- części z więcej niż dwoma nacięciami lub wgnieceniami na nitce lub zerwanymi nitkami;

Zmontuj silnik w odwrotnej kolejności niż demontaż.

Poniżej znajdują się osobne zalecenia i dodatkowe wymagania dotyczące montażu silnika.

Podczas wymiany tulei cylindrowych przed montażem tuleję dobiera się zgodnie z gniazdem w bloku cylindrów.

Rękawy są wybierane za pomocą dokładnej metalowej linijki i zestawu sond w następujący sposób:

- tuleja, zamontowana na swoim miejscu w bloku cylindrów bez uszczelek, musi być zakopana w stosunku do powierzchni współpracującej bloku cylindrów.

Linijkę montuje się na współpracującej powierzchni, a sondę wkłada się w szczelinę między linijką a końcem tulei (rys. 2).

Grubość uszczelki dobierana jest w taki sposób, aby po zamontowaniu tulei z uszczelką zapewnić jej wyniesienie ponad powierzchnię bloku cylindrów w granicach 0,02-0,09 mm.

Uszczelki uszczelniające dostępne są w różnych grubościach:

0,3; 0,2; 0,15 i 0,1 mm. W zależności od szczeliny na tuleję cylindrową nakładana jest jedna lub druga uszczelka, czasami wymaganą wartość uzyskuje się za pomocą zestawu uszczelek o różnej grubości.

Po zamontowaniu w bloku cylindrów tuleje są mocowane za pomocą tulei zaciskowych (patrz rys. 3).

Kord azbestowy impregnowany mieszanką olejowo-grafitową jest stosowany jako tylne uszczelnienie olejowe w silnikach. W gniazdach bloku cylindrów i uchwycie dławnicy układany jest sznur o długości 140 mm. Za pomocą urządzenia przewód jest wciskany w gniazda lekkimi uderzeniami młotka, jak wskazano na ryc. 4. Nie zdejmując oprawy, odetnij końce przewodu równo z płaszczyzną złącza uchwytu dławnicy. Cięcie musi być równe, nie dopuszcza się strzępienia końcówek i nierównego cięcia.

Podczas montażu wału korbowego koło zamachowe i sprzęgło spełniają następujące wymagania.

Nakrętki mocujące koło zamachowe są dokręcone, zapewniając moment 7,6-8,3 kgm.

Podczas montażu sprzęgła tarcza napędzana jest montowana wraz z amortyzatorem do tarczy dociskowej i centrowana na łożysku wału korbowego (wał napędowy skrzyni biegów może służyć jako trzpień).

Znaki „O” wybite na obudowie płyty dociskowej i kole zamachowym w pobliżu jednego z otworów na śruby mocujące obudowę muszą być wyrównane.

Wał korbowy, koło zamachowe i zespół sprzęgła muszą być wyważone dynamicznie. Dopuszczalne niewyważenie 70 Gcm.

Podczas wyważania nadmiar masy usuwa się ze strony ciężkiej, wiercąc metal koła zamachowego w odległości 6 mm od koła koronowego wiertłem o średnicy 8 mm na głębokość nie większą niż 10 mm.

Jeżeli niewyważenie zmontowanego wałka przekracza 180 Gcm, wałek jest demontowany i każda część jest wyważana osobno. Niewyważenie koła zamachowego nie może przekraczać 35 Gcm; niewyważenie zespołu płyty dociskowej z obudową - 36 Gcm; Asymetria przewodzonego dysku - 18 Gsm.

Główne pokrywy łożysk ustawić tak, aby występy mocujące wkładek znajdowały się po jednej stronie, a numery lub znaki wybite na pokrowcach odpowiadały numerom łóżek. Podczas montażu pokrywy przedniej upewnij się, że zaczep mocujący tylnej podkładki łożyska oporowego wchodzi w rowek pokrywy i nie ma żadnego stopnia między powierzchnią czołową pokrywy a powierzchnią czołową bloku cylindrów.

Dokręć nakrętki mocujące pokrywy łożyska głównego (moment 11-12 kgm). Po dokręceniu i spłukaniu nakrętek pokryw łożysk głównych wał korbowy powinien obracać się swobodnie przy niewielkim wysiłku.

Po dociśnięciu koła zębatego wału korbowego (rys. 5) za pomocą ściągacza i tulei oporowej sprawdzić luz osiowy wału korbowego, dla którego wał korbowy docisnąć do tylnego końca silnika i za pomocą szczelinomierza określić szczelinę między czoło podkładki tylnej łożyska oporowego i czoło przedniego czopu głównego wału korbowego (rys. 6). Szczelina powinna mieścić się w zakresie 0,075 - 0,175 mm.

Podczas montażu części korbowodu i grupy tłoków należy przestrzegać następujących wymagań.

sworznie tłokowe są dobrane do korbowodów tak, aby w temperaturze pokojowej (+18 0 C) lekko nasmarowany palec poruszał się płynnie w otworze korbowodu przy lekkim wysiłku kciuka.

Przed montażem tłoki są podgrzewane w gorącej wodzie do +70 0 С.

Wciskanie palca w zimny tłok jest niedopuszczalne, ponieważ może to prowadzić do uszkodzenia powierzchni otworów występów tłoka, a także do deformacji samego tłoka.

Korbowody i tłoki podczas montażu są one zorientowane w następujący sposób: dla tłoków pierwszego, drugiego, trzeciego i czwartego cylindra napis na tłoku „przód” i numer wybity na korbowodzie muszą być skierowane w przeciwnych kierunkach, a dla tłoki piątego, szóstego, siódmego i ósmego cylindra - po jednej stronie (ryc. 7).

Pierścienie osadcze sworznia tłokowego są instalowane w rowkach występów tłoka tak, że wygięcie anten jest skierowane na zewnątrz.

Pierścienie tłokowe są dobierane zgodnie z rękawami, w których będą pracować. Szczelina mierzona na styku pierścienia ułożonego w tulei powinna mieścić się w granicach 0,3-0,5 mm dla pierścieni dociskowych i zgarniających olej. W górnym rowku tłoka montowany jest chromowany pierścień dociskowy, a w drugim rowek cynowany pierścień dociskowy z rowkiem od wewnątrz do dołu.

Przed montażem w tulejach cylindrowych połączenia pierścieni tłokowych należy ustawić pod kątem 120° względem siebie, a na śruby korbowodu należy nałożyć mosiężne kołpaki ochronne, aby uniknąć przypadkowego uszkodzenia powierzchni czopów korbowodu .

Podczas montażu tłoków w tulejach cylindrowych należy upewnić się, że napis na tłoku „przód” jest skierowany w stronę przedniego końca bloku cylindrów. Dokręcić nakrętki śrub korbowodu (moment dokręcania 6,8 - 7,5 kgm) i zablokować.

Po wciśnięciu koła zębatego na wałek rozrządu (Rys. 8) sprawdzić szczelinomierzem luz osiowy między kołnierzem oporowym a czołem koła zębatego wałka rozrządu. Szczelina powinna zawierać się w granicach 0,08 - 0,2 mm.

Aby zmontować silnik, a także go zdemontować, zespół bloku silnika z obudową sprzęgła jest zamocowany na stojaku (patrz rys. 1).

Przed montażem wszystkie części silnika są dobierane według wielkości, dokładnie myte, przedmuchiwane sprężonym powietrzem i wycierane czystymi serwetkami. Wszystkie połączenia gwintowane (szpilki, zaślepki, złączki itp.), jeśli zostały odkręcone podczas demontażu lub zostały wymienione, należy umieścić na przewodzie czerwonym lub białym rozcieńczonym naturalnym olejem schnącym.

Połączenia typu „wszystko w jednym” (wtyczki bloku i głowic cylindrów) są umieszczone na lakierze nitro.

Do montażu na naprawionym silniku nie dozwolony:

– zawleczki i drut splintovochnaya, które były w użyciu;

- podkładki sprężyste, które straciły elastyczność;

- śruby i kołki z wydłużonymi gwintami;

- nakrętki i śruby ze zużytymi krawędziami;

- części z więcej niż dwoma nacięciami lub wgnieceniami na nitce lub zerwanymi nitkami;

Zmontuj silnik w odwrotnej kolejności niż demontaż.

Przygotowanie części do montażu silnika można znaleźć w artykule - Przygotowanie podzespołów i części do montażu silnika ZMZ-53

Poniżej znajdują się osobne zalecenia i dodatkowe wymagania dotyczące montażu silnika.

Podczas wymiany tulei cylindrowych przed montażem tuleję dobiera się zgodnie z gniazdem w bloku cylindrów.

Rękawy są wybierane za pomocą dokładnej metalowej linijki i zestawu sond w następujący sposób:

- tuleja, zamontowana na swoim miejscu w bloku cylindrów bez uszczelek, musi być zakopana w stosunku do powierzchni współpracującej bloku cylindrów.

Linijkę montuje się na współpracującej powierzchni, a sondę wkłada się w szczelinę między linijką a końcem tulei (rys. 2).

Grubość uszczelki dobierana jest w taki sposób, aby po zamontowaniu tulei z uszczelką zapewnić jej wyniesienie ponad powierzchnię bloku cylindrów w granicach 0,02-0,09 mm.

Uszczelki uszczelniające dostępne są w różnych grubościach:

0,3; 0,2; 0,15 i 0,1 mm. W zależności od szczeliny na tuleję cylindrową nakładana jest jedna lub druga uszczelka, czasami wymaganą wartość uzyskuje się za pomocą zestawu uszczelek o różnej grubości.

Po zamontowaniu w bloku cylindrów tuleje są mocowane za pomocą tulei zaciskowych (patrz rys. 3).

Kord azbestowy impregnowany mieszanką olejowo-grafitową jest stosowany jako tylne uszczelnienie olejowe w silnikach. W gniazdach bloku cylindrów i uchwycie dławnicy układany jest sznur o długości 140 mm.Za pomocą urządzenia przewód jest wciskany w gniazda lekkimi uderzeniami młotka, jak wskazano na ryc. 4. Nie zdejmując oprawy, odetnij końce przewodu równo z płaszczyzną złącza uchwytu dławnicy. Cięcie musi być równe, nie dopuszcza się strzępienia końcówek i nierównego cięcia.

Podczas montażu wału korbowego koło zamachowe i sprzęgło spełniają następujące wymagania.

Nakrętki mocujące koło zamachowe są dokręcone, zapewniając moment 7,6-8,3 kgm.

Podczas montażu sprzęgła tarcza napędzana jest montowana wraz z amortyzatorem do tarczy dociskowej i centrowana na łożysku wału korbowego (wał napędowy skrzyni biegów może służyć jako trzpień).

Znaki „O” wybite na obudowie płyty dociskowej i kole zamachowym w pobliżu jednego z otworów na śruby mocujące obudowę muszą być wyrównane.

Wał korbowy, koło zamachowe i zespół sprzęgła muszą być wyważone dynamicznie. Dopuszczalne niewyważenie 70 Gcm.

Podczas wyważania nadmiar masy usuwa się ze strony ciężkiej, wiercąc metal koła zamachowego w odległości 6 mm od koła koronowego wiertłem o średnicy 8 mm na głębokość nie większą niż 10 mm.

Jeżeli niewyważenie zmontowanego wałka przekracza 180 Gcm, wałek jest demontowany i każda część jest wyważana osobno.

Niewyważenie koła zamachowego nie może przekraczać 35 Gcm;

niewyważenie zespołu płyty dociskowej z obudową - 36 Gcm;

Asymetria przewodzonego dysku - 18 Gsm.

Główne pokrywy łożysk ustawić tak, aby występy mocujące wkładek znajdowały się po jednej stronie, a numery lub znaki wybite na pokrowcach odpowiadały numerom łóżek. Podczas montażu pokrywy przedniej upewnij się, że zaczep mocujący tylnej podkładki łożyska oporowego wchodzi w rowek pokrywy i nie ma żadnego stopnia między powierzchnią czołową pokrywy a powierzchnią czołową bloku cylindrów.

Dokręć nakrętki mocujące pokrywy łożyska głównego (moment 11-12 kgm). Po dokręceniu i spłukaniu nakrętek pokryw łożysk głównych wał korbowy powinien obracać się swobodnie przy niewielkim wysiłku.

Po dociśnięciu koła zębatego wału korbowego (rys. 5) za pomocą ściągacza i tulei oporowej sprawdzić luz osiowy wału korbowego, dla którego wał korbowy docisnąć do tylnego końca silnika i za pomocą szczelinomierza określić szczelinę między czoło podkładki tylnej łożyska oporowego i czoło przedniego czopu głównego wału korbowego (rys. 6). Szczelina powinna mieścić się w zakresie 0,075 - 0,175 mm.

W wywrotkach stosowane są mechanizmy podnoszące z napędem hydraulicznym z silnika samochodowego.

W tym przypadku możliwe są dwa warianty wykonania mechanizmu podnoszącego: - z siłownikami oscylacyjnymi i przegubowym połączeniem prętów z dnem platformy nadwozia; - z cylindrami oscylacyjnymi i dźwigniowym systemem równoważenia oddziaływania na platformę nadwozia.

Podczas pracy mechanizmu podnoszącego (rys. 18.13) część mocy silnika (poprzez przystawkę odbioru mocy, pompę oleju, zawór sterujący, zawór zwrotny, cylinder mechanizmu podnoszenia) jest przekazywana na platformę nadwozia wywrotki.

Przystawka odbioru mocy r przenosi moment obrotowy ze skrzyni biegów pojazdu na pompę olejową mechanizmu podnoszącego. Przystawka odbioru mocy r jest przymocowana do włazu skrzyni biegów po prawej stronie. Wał napędowy wraz z kołem zębatym porusza się do przodu lub do tyłu w obudowie przystawki odbioru mocy za pomocą dźwigni do włączania i wyłączania mechanizmu podnoszącego. Gdy wał napędowy przesunie się w prawo (na rysunku dźwignia znajduje się w położeniu), bieg sprzęga się z kołem bloku biegu wstecznego skrzyni biegów, w której dźwignia zmiany biegów musi znajdować się w położeniu neutralnym.

Koło zębate wału napędowego, mające stałe sprzężenie z napędzanym kołem zębatym, przenosi obrót z biegu wstecznego skrzyni biegów na wał napędowy pompy olejowej. Ten ostatni ma połączenie wielowypustowe za pomocą tulei z napędzanym kołem zębatym przystawki odbioru mocy.

Pompa olejowa zębata ma urządzenie podobne do pompy olejowej układu smarowania silnika samochodowego.Pompa zapewnia ciśnienie robocze w układzie hydraulicznym mechanizmu podnoszącego do 8 MPa.

Zawór sterujący umożliwia podnoszenie i opuszczanie platformy nadwozia oraz w razie potrzeby mocowanie jej w pozycjach pośrednich. Jest zainstalowany na górnej platformie obudowy pompy olejowej e. Szpula porusza się w korpusie zaworu za pomocą drążka połączonego z dźwignią przystawki odbioru mocy. Jednocześnie suwak, zajmując inne położenie w korpusie zaworu c, łączy kanał doprowadzający olej od pompy olejowej d z kanałem, którego kontynuacją jest rurociąg wysokiego ciśnienia. Tym rurociągiem olej jest pompowany do cylindra mechanizmu podnoszącego. W innym położeniu szpula zaworu sterującego komunikuje się z kanałami do spuszczania oleju do zbiornika oleju.

Ryż. 18.13. Mechanizm podnoszący wywrotki ZIL-MMZ-555:

cylinder; b - zbiornik oleju; c - zawór sterujący; g - przystawka odbioru mocy; I - położenie dźwigni przystawki odbioru mocy, gdy platforma jest podniesiona; II - pozycja neutralna; III - pozycja przy opuszczaniu platformy

Zawór zwrotny zamyka spust oleju do zbiornika oleju, gdy pompa oleju nie pracuje, gdy platforma nadwozia znajduje się w górnym lub pośrednim położeniu. Zawór bezpieczeństwa uruchamia się, gdy ciśnienie w układzie hydraulicznym mechanizmu podnoszenia przekroczy 9 MPa.

Cylinder mechanizmu podnoszącego (ryc. 18.14) jest obrotowo przymocowany do ramy pomocniczej za pomocą czopów, co jest konieczne do zwiększenia sztywności ramy wywrotki. Z kolei rama pomocnicza ma zawiasowe połączenie z platformą nadwozia. W korpusie cylindra umieszczona jest tuleja uszczelniona gumowymi i ochronnymi pierścieniami, której wewnętrzna powierzchnia jest prowadnicą dla nurnika. Dla stałego ruchu tulei względem korpusu cylindra montuje się tuleje prowadzące, a dla stałego ruchu nurnika względem tulei montuje się tuleje prowadzące.

Dno cylindra jest zamknięte dnem z gumą uszczelniającą i pierścieniami ustalającymi oraz posiada korek spustowy. Tłok jest połączony za pomocą wspornika z osią, która znajduje się w wspornikach belek poprzecznych platformy nadwozia. Oś ze wspornikiem znajduje się w tej samej płaszczyźnie co czopy (na ryc. 18.14 oś i wspornik względem czopów są warunkowo obrócone o 90 °).

Ryż. 18.14. Siłownik podnośnika

Olej jest dostarczany do cylindra przez pompę olejową e przez zawór sterujący ci rurociąg wysokociśnieniowy. Rurociąg połączony jest za pomocą tulei i złączki z prawym sworzniem cylindra, w którym znajduje się kanał. Wnęka pod dnem tłoka jest wypełniona olejem, a przy ciśnieniu 7-8 MPa tłok zaczyna poruszać się w górę (platforma unosi się). Kiedy występy dolnej części tłoka spoczną na pogrubionej górnej części tulei, rozpocznie się wspólny ruch tłoka i tulei. Ruch zatrzymuje się, gdy występy tulei zetkną się z występami korpusu cylindra.

Przeguby z platformą nadwozia i ramą pomocniczą wywrotki umożliwiają zmianę kąta nachylenia siłownika.

Zbiornik oleju (patrz rys. 18.13), wytłoczony z blachy stalowej, znajduje się pomiędzy cylindrem a a pompą olejową e. Poprzez rurę spustową olej z cylindra a wraca do zbiornika oleju przez rurociąg i zawór sterujący.

W górnej części zbiornika znajduje się króciec wlewowy z korkiem i miarką do pomiaru oleju, a na dole otwór spustowy zamykany korkiem. Po powrocie olej jest czyszczony w filtrze. Aby zapobiec drganiom oleju wewnątrz zbiornika, zainstalowano przegrodę i odbłyśnik.

Rurociągi łączące cylinder a, zbiornik oleju, pompę d i zawór sterujący c to rury stalowe i węże gumowe. Do rurociągu wysokociśnieniowego stosuje się rury stalowe o grubości ścianki 3 mm oraz węże gumowe o grubości ścianki 6 mm, posiadające podwójne oploty metalowe.Do rurociągów niskociśnieniowych stosuje się rury stalowe o grubości ścianki 1,5 mm oraz węże z tkaniny amortyzującej o grubości ścianki 5-6 mm.

Platforma nadwozia (rys. 18.15) konstrukcji spawanej wykonana jest ze stali i posiada belki wzdłużne i poprzeczne. Platforma może mieć kształt prostokątny, nieckowy (półcylindryczny) lub kubełkowy, biorąc pod uwagę specjalizację wywrotki. Tak więc do transportu gleby i żwiru stosuje się platformy o kształcie koryta lub półcylindrycznym. W przypadku rozwiązań transportowych lepiej mieć prostokątną platformę. Platforma jest podnoszona podnośnikiem hydraulicznym przymocowanym do ramy pomocniczej i platformy za pomocą wspornika. Rama pomocnicza posiada wspornik do mocowania błotnika, wspornik na zbiornik gazu itp.

Belki wzdłużne platformy są połączone z tylnymi końcami ramy pomocniczej za pomocą osi. Gdy platforma jest podniesiona, uruchamiany jest półautomatyczny mechanizm sterowania blokadą tylnej klapy, który ma zawiasy we wspornikach platformy. W pozycji poziomej korpusu krzywka mechanizmu blokującego wchodzi w szczelinę wspornika ramy pomocniczej. Gdy platforma jest podniesiona, krzywka przesuwająca się po wsporniku obraca się, a wałek z uchwytem obraca się wraz z nim. Na wale znajdują się mimośrody ze wspornikiem. Obrotowi mimośrodów towarzyszy ruch wspornika do tyłu wraz z poruszaniem się pręta w wsporniku prowadzącym.

Podczas ruchu do tyłu ciąg popycha hak blokujący, który obraca się względem sworznia, a klapa tylna otwiera się pod własnym ciężarem (gdy platforma jest podniesiona). Aby zamknąć klapę tylną, gdy platforma po rozładunku znajdzie się w pozycji poziomej, kierowca musi wyjść z kabiny i za pomocą klamki obrócić wał. W takim przypadku krzywka wchodzi w szczelinę wspornika i zapobiega podnoszeniu się platformy podczas ruchu wywrotki. Klapa tylna jest utrzymywana w pozycji zamkniętej za pomocą haków blokujących, wsporników platformy.

Ryż. 18.15. Platforma nadwozia: A - położenie węzłów przednich i tylnych mechanizmów przy zamkniętej klapie tylnej; B - pozycja z otwartą klapą tylną

Podczas konserwacji i naprawy jednostek, do których można uzyskać dostęp w podniesionej pozycji platformy, konieczne jest umieszczenie ogranicznika, który jest obrotowo połączony z lewą podłużną belką ramy pomocniczej.

Podczas podnoszenia platformy (rys. 18.16) nadwozia dźwignia odbioru mocy przesuwana jest w skrajne tylne położenie, a olej z pompy olejowej dostaje się kanałem do zaworu sterującego, otwierając zawór zwrotny, a następnie przez kanał b oraz rurociąg wysokiego ciśnienia do cylindra 3 mechanizmu podnoszącego. Gdy platforma osiągnie pozycję końcową lub aby zatrzymać platformę w dowolnej pozycji, dźwignia poboru mocy zostanie przesunięta do pozycji neutralnej (środkowej). Zawór zwrotny pod ciśnieniem oleju zamyka kanał w zaworze sterującym.

Aby opuścić platformę, dźwignię odbioru mocy umieszcza się w skrajnym przednim położeniu, podczas gdy szpula zaworu sterującego przesuwa się w prawo, kanały komunikują się ze sobą, a olej wraca z cylindra do zbiornika oleju.

Ryż. 18.16. Schemat działania układu hydraulicznego mechanizmu podnoszącego: a - kanał doprowadzający olej do zbiornika oleju; b - kanał doprowadzający olej do cylindra; c - kanał doprowadzający olej od pompy do zaworu sterującego; g - kanał odwadniający; e - kanał obejściowy oleju 1 - sprężyna zaworu; 2 — zawór bezpieczeństwa; 3 – cylinder mechanizmu podnoszącego; 4 — zbiornik oleju; 5 — dźwignia odbioru mocy; 6 - rurociąg powrotny oleju od zaworu sterującego do zbiornika oleju; 7— korpus zaworu sterującego; 8-pompa olejowa; 9 - rurociąg do dostarczania oleju ze zbiornika do pompy; 10 — rurociąg do pompowania oleju do cylindra mechanizmu podnoszącego; 11 — zawór zwrotny; 12 — szpula; 1 — podnoszenie platformy; II - przystanek peronowy; 111 - opuszczanie platformy

| Wideo (kliknij, aby odtworzyć). |

Podczas rozładunku platforma zabudowy może przechylać się nie tylko do tyłu, ale także w prawo lub w lewo dzięki przegubom z ramą pomocniczą i mechanizmowi blokującemu (do otwierania burt). W tym przypadku cylinder mechanizmu podnoszącego musi mieć cztery kołki do przechylania we wzajemnie prostopadłych płaszczyznach. Konstrukcja mechanizmu podnoszącego jest nieco bardziej skomplikowana, ale jest to równoważone oszczędnościami podczas załadunku lub rozładunku towarów w warunkach niewielkich obszarów manewrowych.