W szczegółach: naprawa PLM Breeze 12 zrób to sam od prawdziwego mistrza dla strony my.housecope.com.

Fishbein E.I. Silniki do łodzi "Veterok". Urządzenie, obsługa i naprawa: Podręcznik. L., Wydawnictwo „Stocznia”, 1989. - 184 s.: il.

Przedstawiono informacje o konstrukcji silników zaburtowych „Veterok”, podano zalecenia dotyczące ich eksploatacji i naprawy. Rozważono najbardziej charakterystyczne awarie silników, metody ich wykrywania i eliminacji. Podsumowano doświadczenia wielu amatorów w samodzielnym demontażu, montażu i ulepszaniu elementów silnika, podano rysunki i schematy specjalnych urządzeń i urządzeń stosowanych przy demontażu i montażu silników. Niezbędne są informacje referencyjne dla mistrzów naprawy.

Dla amatorów zmotoryzowanych wodnych, właścicieli silników z rodziny Veterok, może być również używany przez pracowników warsztatów naprawczych.

W naszym kraju, który ma ogromną liczbę zbiorników wodnych i dróg wodnych, szeroko wykorzystywanych dla gospodarki narodowej, rozpowszechnił się rozwój turystyki wodnej, rekreacji i sportu, tak uniwersalny pojazd jak łódź motorowa z silnikiem zaburtowym. Służy do przewozu osób i towarów, rybołówstwa, gospodarki wodnej, spływu drewnem, do hydrotechniki i akcji ratowniczych na wodzie, do rekreacji publicznej i sportu.

W przeciwieństwie do elektrowni stacjonarnych, silnik zaburtowy jest wygodniejszy w użyciu, nie zajmuje miejsca na łodzi, jest lekki, łatwy w utrzymaniu i naprawie, dzięki czemu jest popularny wśród tysięcy właścicieli łodzi motorowych. Jednymi z najczęściej używanych krajowych silników zaburtowych są silniki zaburtowe rodziny Veterok o mocy 5,9 i 8,8 kW (8 i 12 KM), produkowane przez Ulyanovsk Motor Plant stowarzyszenia produkcyjnego AvtoUAZ. Silniki „Veterok-8” produkowane są od 1965 roku, „Veterok-12” – od 1967 roku. W latach 1969-1971. zakład opanował produkcję i wyprodukował małe partie modyfikacji silników z wydłużonym posuszem („Veterok-8U”, „Veterok-12U”) oraz w wersji cargo („Veterok-8M”, „Veterok-12M”). W 1978 roku przedsiębiorstwo przeszło na produkcję modeli z elektronicznym bezdotykowym układem zapłonowym (Veterok-8E, Veterok-12E).

| Wideo (kliknij, aby odtworzyć). |

Niezawodna praca silników przez długi czas w dużej mierze zależy od umiejętnej obsługi, wykwalifikowanej konserwacji i terminowej naprawy. Niewydolność istniejącej sieci warsztatów do naprawy i konserwacji silników zaburtowych z jednej strony, a chęć posiadania ręki w swoim silniku z drugiej strony prowadzą do tego, że większość właścicieli silników Veterok prowadzi przeglądy i naprawy prewencyjne silników we własnym zakresie, z reguły bez wystarczających informacji o cechach konstrukcyjnych, warunkach demontażu, montażu i regulacji jednostek, sposobach poprawy niezawodności i wydajności.

Celem tej książki jest pomoc właścicielom Veterok w prawidłowej obsłudze, naprawie i konserwacji silników.

Zagadnieniom teorii działania silników dwusuwowych, szeroko omawianym w literaturze specjalistycznej, poświęcono minimalną uwagę, daje ona jedynie ogólne wyobrażenie o zasadach działania zespołów silnikowych.

Konstrukcja silników jest stale ulepszana, dlatego do czasu publikacji książki mogły pojawić się pewne zmiany konstrukcyjne w zespołach i częściach, przeprowadzane w celu zwiększenia niezawodności i trwałości oraz poprawy wydajności.

Podczas dwóch nawigacji pływałem Kazanką na dwóch silnikach Veterok-12.Chcę opowiedzieć o wadach silnika zidentyfikowanych w tym czasie, a także o tym, jak je wyeliminować.

Główną wadą jest nierozwinięta konstrukcja zaworów wlotowych mieszanki paliwowej. Na jednym silniku po 10 godzinach pracy zepsuł się jeden zawór, a po 17 kolejne trzy. Wkrótce zawory na drugim silniku też „przeleciały”. Po wymianie wszystkich zaworów silnik pracował tylko godzinę. Zepsuły się jednocześnie trzy zawory, a odłamki wpadły do cylindra i „podciągnęły” jego zwierciadło i tłok, co doprowadziło do zakleszczenia pierścieni w rowkach tłoka.

Jak pokazały obserwacje, wszystko zaczyna się od przebicia części zaworu wzdłuż krawędzi ogranicznika, co natychmiast utrudnia rozruch silnika. Co więcej, pęknięcie pogłębia się, a w końcu część zaworu odłamuje się. Silnik zatrzymuje się i nie uruchamia się z powodu naruszenia dystrybucji gazu.

Umieściłem zawory dolotowe w takiej konstrukcji, aby nie było wstrząsu zginającego końcówki zaworu. Podobny projekt zastosowano na przykład w silniku moskiewskim.

Przełączanie sprzęgła biegu jałowego jest umieszczone na pionowym wale, co uprościło konstrukcję skrzyni biegów i nie powoduje żadnych reklamacji podczas pracy silnika w ciepłe dni. Ale wczesną wiosną i późną jesienią, gdy silnik rozgrzewa się na biegu jałowym, smar w skrzyni biegów nie miesza się z powodu niskiej temperatury, przez co jest zbyt lepki, gdy silnik jest włączony do „pracy”. W rezultacie po włączeniu przy niskich prędkościach silnik gaśnie. Jeśli zostanie włączony z nieco wyższą prędkością, klucz bezpieczeństwa na śmigle nieuchronnie zostanie odcięty. Dynamiczne obciążenie klucza można zmniejszyć, stosując bardziej podatny tłumik śruby napędowej. Aby włączyć silnik w celu „ruchu” w niskich temperaturach, pomaga wstępne przyspieszenie łodzi na wiosłach.

Łożyska wału napędowego nie są wystarczająco niezawodne. Już po 70 godzinach pracy na skutek zużycia łożysk pojawia się luz promieniowy wałka, a do gearboxa dostaje się woda, mimo że udana konstrukcja uszczelek z wykorzystaniem sprężyny bransoletowej zapewnia szczelność gearboxa na wiele lat. dłuższy okres niż, powiedzmy, w starej Moskwie.

Pompa wody chłodzącej silnika zamontowana na łodzi znajduje się poniżej poziomu wody, co zwiększa niezawodność jej działania (w porównaniu z silnikiem Moskva).

Jednak obudowa pompy ze stopu aluminium wymaga ulepszenia, ponieważ jej dolny koniec szybko się zużywa w wyniku tarcia o wirnik. Na jednym silniku z tego powodu po 40 godzinach pracy pompa przestała pompować wodę. Należy zauważyć, że górna stalowa pokrywa i przylegający do niej koniec wirnika nie uległy w tym czasie zużyciu. Stąd wniosek: wskazane jest wzmocnienie dolnej części korpusu stalową płytą.

Górny zespół rozrusznika jest zaprojektowany w taki sposób, że kołek napędowy zadzioruje koło zębate koła zamachowego i wgniata obudowę przekładni. Można tego uniknąć, jeśli rozrusznik jest demontowany dwa razy w sezonie, wgniecenia w rowku koła zębatego, otwory w górnym ograniczniku i trzpień koła pasowego dla sworznia napędowego są czyszczone, a górny montaż jest gotowy zgodnie z proponowanym szkicem. Podczas ponownego montażu części rozrusznika należy nasmarować smarem. Musisz również wyczyścić wprowadzenie zębów koła zębatego i koła zamachowego.

Dolne ramię gałki zmiany biegów biegu jałowego należy skrócić o 3 mm, w przeciwnym razie przy energicznym włączaniu lub wyłączaniu suwu rączka ślizga się za sprężyną i nie można jej cofnąć bez pomocy śrubokręta.

Łby śrub do mocowania dystansera do kadłuba pośredniego podczas ruchu łodzi znajdują się na samej powierzchni wody i przyczyniają się do zatrzymywania glonów na dystansie.

Na starej Moskwie zamiast śrub w tym miejscu montuje się śruby z łbem stożkowym ściętym i tego zjawiska nie obserwuje się. Możesz również umieścić śruby na „Veterok”, jeśli wykonasz wykończenie pod podkładkami w kołnierzu.

Na koniec należy zmodyfikować uchwyt do przenoszenia silnika, aby można go było stabilnie położyć na pomoście.

Chęć zwiększenia mocy silnika dość często pojawia się wśród kierowców-amatorów.Jednak zwiększenie mocy silnika szeregowego może nie być uzasadnione we wszystkich przypadkach. W rzeczywistości jest tylko jeden taki przypadek: jeśli przy typowym, najczęściej używanym obciążeniu łodzi ślizgowej, 10-20% mocy nie wystarcza na wejście w ślizg i wszelkie inne środki (takie jak montaż listew wykończeniowych, zęzowe osłony przeciwbryzgowe, dobór i polerowanie śmigła) wyczerpały się. Na łodzi wypornościowej niewielki wzrost mocy silnika praktycznie nie przyniesie wzrostu prędkości, ale zwiększy zużycie benzyny, w tym przypadku, aby zwiększyć przyczepność, lepiej jest zainstalować pierścieniową profilowaną dyszę na śmigle. Jeśli moc silnika i bez żadnych przeróbek wystarczy, aby lekka łódź płynęła w ślizgu, niewielki wzrost mocy da bardzo niewielki wzrost prędkości. Ponadto należy zawsze pamiętać, że każdy wzrost mocy silnika szeregowego wiąże się ze zmniejszeniem jego zasobów silnikowych.

Nie zaleca się zwiększania mocy starego "Veterkov-12", które mają słabe brązowe tuleje górnych głowic korbowodów, które szybko zawodzą bez użycia siły. Nowe Veterka-12 mają bardziej niezawodne łożyska igiełkowe w górnych głowicach korbowodów, które zapewniają niezawodną pracę seryjnych silników, jednak ponieważ rozmiar łożyska jest taki sam jak w Veterce-8, nie ma gwarancji ich praca po sforsowaniu silnika.

Dlatego pełen zakres opisanych prac można bez obaw wykonać tylko z nowymi Veterkami-8M, na starych Veterki-8 i nowych Veterki-12 lepiej ograniczyć się do sfinalizowania kanałów przedmuchowych i przegrody zaworowej, a w ogóle nie przerabiaj starych Veterki-12.

W każdym przypadku zmodyfikowany silnik należy obsługiwać ostrożnie: po rozpoczęciu strugania należy wyłączyć gaz na średni, unikając długotrwałej pracy silnika z przeciążeniem.

Moc silnika zaburtowego można zwiększyć poprzez usprawnienie jego procesów termicznych (wypełnianie skrzyni korbowej, przedmuch, wydech, itp.) oraz zmniejszenie strat tarcia mechanicznego. Rozważmy bardziej szczegółowo sposoby zwiększenia mocy silników Veterka-8 i Veterka-12.

Zacznijmy od gaźnika. Aby poprawić wypełnienie skrzyni korbowej świeżą mieszanką w Veterce-8, należy zainstalować gaźnik K-33V firmy Veterka-12, a w Veterce-12 ten gaźnik należy znudzić, zwiększając średnicę dyfuzora. Przed wywierceniem z gaźnika należy zdjąć atomizer, rurkę dyszy, przepustnicę z osią, przepustnicę powietrza, pokrywę komory pływakowej i odkręcić śruby regulacyjne. Uwaga: aby wyjąć atomizer, będziesz musiał wywiercić nad nim mosiężną zatyczkę. Rurki atomizera i strumień powietrza wyjmuje się wąskimi szczypcami, ale najpierw należy wsunąć do rur drut o średnicy 2 mm.

Korpus gaźnika jest formowany wtryskowo. Biorąc pod uwagę, że jego ścianki mają grubość 1,5-2,5 mm, kanał powietrzny przewiercił się bardziej niż pokazano na ryc. Nie powinienem. Nowa przepustnica jest obrabiana za pomocą trzpienia o ukośnej powierzchni nośnej.

Ryż. 1. Wytaczanie gaźnika i wykonanie nowej przepustnicy: 1 - gaźnik KZZV; 2 - przepustnica; 3 - trzpień.

Po wywierceniu rozpylacz i dyszę umieszcza się na miejscu (pasowanie ciasne). Otwór nad atomizerem zamykany jest zaślepką wykonaną ze śruby M6 z nakrętką kontrującą. Rura wlotowa nie wymaga wymiany, z wyjątkiem tego, że średnica otworu wlotowego musi zostać zwiększona do 22 mm. Przegroda zaworu jest finalizowana zgodnie z ryc. 2. Jeśli wykazuje ślady odprysków wzdłuż krawędzi okien wlotowych, wymień go na nowy lub złóż. Możesz samodzielnie wykonać nową przegrodę z tekstolitu lub stopu aluminium D1AT o grubości 4-5 mm. W tym przypadku daszek jest wykonywany oddzielnie i przykręcany od tylnej strony przegrody dwoma śrubami z łbem stożkowym M4.

Aluminiowa przegroda jest trwalsza niż plastikowa przegroda; jeśli jednocześnie zastosuje się ulepszone zawory pogrubione do 0,25 mm, znacznie zwiększy to żywotność i niezawodność mechanizmu zaworowego (takie zawory są instalowane w silnikach Veterok od połowy 1970 r.).

Wskazane jest wygięcie ograniczników skoku zaworów tak, aby na końcu ogranicznika wystąpiło ugięcie 8,0-8,5 mm. Zawór wlotowy, po dokręceniu śruby mocującej, nie powinien być mocno dociskany do przegrody, lepiej, gdy jego niezaciśnięty koniec unosi się o 0,5-1,0 mm.

Teraz możesz zacząć pracować nad poprawą oczyszczania. Ponieważ kanały czyszczące znajdują się w różnych częściach skrzyni korbowej i bloku cylindrów, a między nimi znajduje się uszczelka, ich kontury mogą się nie zgadzać, zwiększając opór kanału i spowalniając przepływ mieszanki palnej. Koincydencję konturów można sprawdzić za pomocą lusterka kieszonkowego o szerokości 40-50 mm, wkładanego do kanału od strony bloku. Można znaleźć takie położenie lustra, w którym będą widoczne półki utworzone przez nierówności bloku, uszczelki lub skrzyni korbowej. Jeśli nieprawidłowości wynoszą 3-4 mm, konieczne jest zdemontowanie silnika w celu przetworzenia kanałów czyszczących.

Ilość demontażu zależy od tego, która część wymaga poprawy. Jeśli półki i nierówności znajdują się tylko w kanałach bloku cylindrów, należy usunąć tylko blok. Gorzej, jeśli po zbadaniu kanałów czyszczących w bloku i skrzyni korbowej oraz ich odcisków na uszczelce paronitowej okaże się, że skrzynia korbowa również musi zostać przetworzona: wtedy będziesz musiał ją całkowicie zdemontować. Wygodnie jest wypchnąć wał korbowy ze skrzyni korbowej za pomocą ściągacza pokazanego na ryc. 3. Ściągacz jest zamocowany na dolnym kołnierzu tak, że trzpień śruby opiera się o wielowypustowy otwór w wale korbowym. Nie ma konieczności demontażu górnych i środkowych łożysk głównych wału.

Ryż. 2. Przegroda zaworowa (materiał - getinax, tekstolit, aluminium).

Na ryc. 4 i 5 pokazują kontury kanałów odpowiednio „Veterka-12” i „Veterka-8”. Na nich wykonaj szablon z tektury lub grubego papieru, biorąc jako podstawę otwory na kołki centrujące. Połóż szablon na powierzchni skrzyni korbowej, sprawdzając położenie na kołkach i zarysuj kontur kanałów rysikiem. Zgodnie z tym samym szablonem kontur kanałów jest przenoszony na kołnierz bloku cylindrów; w tym przypadku, aby zorientować szablon, kołki ze skrzyni korbowej należy wyjąć i włożyć cienkimi końcami w otwory bloku.

Ryż. 3. Ściągacz do dociskania wału korbowego.

Kanały można obrabiać za pomocą wiertarki pneumatycznej, wiertarki i wszelkich innych środków, które mogą obracać pilnikiem wiertniczym, rozwiertakiem lub innym podobnym narzędziem. Po wstępnej obróbce zgrubnej powierzchni kanałów konieczne jest szlifowanie papierem ściernym. Ostateczna czystość powierzchni musi wynosić co najmniej szósty stopień. Należy zauważyć, że lepiej jest osiągnąć całkowitą zgodność konturów kanałów w złączu niż polerować ich powierzchnię do lustrzanego wykończenia.

Ryż. 4. Szablon do przetwarzania kanałów czyszczenia w Veterka-12.

Ryż. 5. Szablon do przetwarzania kanałów czyszczenia w Veterka-8.

Jakość obróbki kontroluje okrągły pręt o średnicy 10 mm, który musi swobodnie przechodzić przez cały kanał w bloku; w kanale od wlotu w skrzyni korbowej do okienek odpowietrzających w cylindrze nie powinno być żadnych występów i nierówności większych niż 0,5 mm. Szczególną uwagę należy zwrócić na końcową część kanału - obrót do okienek przedmuchowych (patrz rys. 6, który pokazuje przekrój cylindra i kanału). Pomiędzy ścianką cylindra a wkładką może powstać „worek” (zacieniony na rysunku), tworzący dodatkowy opór dla przepływu mieszaniny czyszczącej. Powierzchnię bloku pod wkładką należy wyfrezować na głębokość 1-1,5 mm, wówczas wkładka zbliży się do cylindra i „worek” zniknie.

Ryż. 6. Przekrój wzdłuż kanału czyszczącego „Veterka-12”.

Aby zmniejszyć straty mechaniczne w silniku, dolne pierścienie tłokowe należy toczyć w rowkach.W tym celu pierścienie należy skrócić o 3,5 mm od strony, gdzie nie ma wycięcia na zatyczkę, a rowek na tłoki powinien być o 0,4-0,6 mm głębszy niż jest to konieczne, aby zatopić w nim pierścień. Walcowanie wykonuje się lekkimi uderzeniami młotka w krawędzie rowka z osadzonym w nim pierścieniem, zaczynając od korka.

Duże znaczenie ma prawidłowy dobór szczeliny między progiem górnym tłoka (przekrój jego powierzchni bocznej między górnym pierścieniem a dołem) a lustrem cylindra w stanie roboczym. Brak szczeliny prowadzi tutaj do wzrostu strat mechanicznych, a zbyt duża szczelina zakłóca uszczelnienie przestrzeni roboczej. Uważana jest za najlepszą szczelinę, w której nie ma śladów kontaktu z lustrem cylindra na górnej powierzchni, a jednocześnie nie osadzają się nagary. Kolor paska powinien być szary. Miejsca z metalicznym połyskiem powstałe po pracy silnika na pełnym gazie przez 20-30 minut polerujemy cienkim papierem ściernym.

Tarcie, a co za tym idzie, straty mocy można również zmniejszyć montując tuleję z rowkiem odwadniającym w podporze dolnej zamiast dławnicy dolnej (rys. 7). Górne uszczelnienie olejowe w podporze należy zachować i zamontować sprężyną do góry. Przed montażem silnika upewnij się, że uszczelki są szczelne. Aby to zrobić, usuń uszczelki olejowe z obudowy skrzyni korbowej, a następnie naprzemiennie umieść je na dolnym czopie wału korbowego, wlewając naftę do wnęki za pomocą sprężyny. Dławnica jest dobra, jeśli nafta nie przedostaje się do szybu pod nią. Na silniku zainstalowano najlepsze z testowanych uszczelnień olejowych.

Ryż. 7. Rękaw wodny.

Wszystkie łożyska kulkowe w wale korbowym należy sprawdzić pod kątem łatwości obracania się i zakleszczenia. Środkowa podpora korzenia musi się swobodnie obracać i poruszać w kierunku osiowym od jednego policzka do drugiego.

Ostrzeżenie: include(../../commercial.php) [function.include]: nie udało się otworzyć strumienia: Brak takiego pliku lub katalogu w /home/motovelo/public_html/katalogi/veterok/kierunek/16.php online 190

Ostrzeżenie: include() [function.include]: Nieudane otwarcie ‘../../commercial.php’ do włączenia (include_path=’.:/usr/lib/php’) w /home/motovelo/public_html/katalogi/veterok/kierunek/16.php online 190

Obrót kołka w górnej główce korbowodu powinien być łatwy. Szczelina w parze tuleja-szpilka powinna mieścić się w granicach 0,015-0,025 mm.

Podczas montażu silnika, aby wykonać najtrudniejszą operację - dociskanie wału korbowego za pomocą podpór, pożądane jest wykonanie stożkowego trzpienia (rys. 8). Trzpień włożony w dolne uszczelnienie olejowe ochroni jego krawędź roboczą przed wygięciem w momencie przejścia końca wału korbowego.

Ryż. 8. Trzpień do ochrony wargi uszczelki.

Kołek o długości 40-50 mm należy wkręcić w jeden z czterech otworów w górnym kołnierzu skrzyni korbowej: będzie służył jako prowadnica podczas dociskania górnej pokrywy skrzyni korbowej. Jeżeli osłona nie doszła do końca bloku o co najmniej 0,3 mm, nie dokręcaj jej śrubami, ale powtórz operację wciskania od samego początku (w tym przypadku wskazane jest nie dociskanie wału korbowego od razu, ale po części ostygły). Położenie prawidłowo wciśniętego wału korbowego pokazano na ryc. 9.

Ryż. 9. Prawidłowe położenie wciśniętego wału korbowego: 1 - tabliczka kontrolna.

Pewną trudnością w montażu bloku cylindrów jest ściskanie pierścieni tłokowych. Aby uprościć pracę, wykonaj zaciskanie (ryc. 10), które nakłada się na tłok z pierścieniami od góry i ściska je z powodu głębokiej fazy. Podczas zakładania bloku pierścienie wejdą do cylindra, a zagniecenie opadnie na tłok i można je usunąć, przepuszczając korbowód przez szczelinę.

Ryż. 10. Zaciskanie pierścieni tłokowych do Veterki-12.

Innym sposobem na zwiększenie mocy silnika Veterka jest zwiększenie stopnia sprężania, ale nie można go zwiększyć powyżej pewnego limitu (na przykład 7,5-8,0), ponieważ prowadzi to do przegrzania świec zapłonowych i innych części silnika. Musisz zacząć od sprawdzenia rzeczywistego współczynnika kompresji. W tym celu, gdy tłok znajduje się w GMP należy zmierzyć objętość komory spalania napełniając ją olejem wrzecionowym, mierząc biuretą lub zlewką z dokładnością co najmniej 0,5 cm3. W tym celu silnik jest instalowany z otworami na świece do góry i olej wlewa się przez nie do komory spalania do trzeciego lub czwartego gwintu od dołu. Nominalna objętość komory spalania dla Veterki-8 wynosi 12,5-13,0 cm3, a dla Veterki-12 18,0-18,5 cm3. Rzeczywisty stopień kompresji przy tych objętościach wynosi około 6,0.

Aby zwiększyć stopień kompresji, musisz przyciąć głowicę bloku. Aby zmniejszyć objętość komory spalania o 1 cm3 od końca głowicy, należy odciąć 0,5 mm w Veterce-8 i 0,35 mm w Veterce-12. Przy stopniu sprężania około 7,5 objętość komory spalania powinna wynosić około 10 cm3 na Veterce-8 i 15 cm3 na Veterce-12. Przycinanie najlepiej wykonywać na tokarce, trzymając głowicę na bocznej powierzchni w uchwycie trójszczękowym. Jeśli zmierzone objętości w obu cylindrach okazały się takie same, należy ostrożnie ustawić płaszczyznę głowicy względem posuwu poprzecznego suwmiarki. W przypadku nierównych objętości strona głowy z większą komorą powinna znajdować się bliżej siekacza. Aby poprawić wykończenie powierzchni, posuw suwmiarki w ostatnim przejściu powinien być ograniczony do minimum.

Z tego czy innego powodu technologicznego możliwe są odchylenia w odległości okien przedmuchowych i wydechowych od górnej części cylindra. Dlatego przede wszystkim należy sprawdzić jednoczesne otwieranie wszystkich okien przedmuchowych lub wydechowych każdego cylindra. Przed sprawdzeniem wkładki portu przedmuchu, osłona wydechu i głowica są usuwane z silnika; praca będzie ułatwiona, jeśli pierścienie zostaną usunięte z tłoków. Następnie tłok przesuwa się do BDC, aż w jednym z otworów przedmuchowych lub wydechowych pojawi się szczelina. Okna otwierane później niż ten moment są przetwarzane - pilnikowane pilnikiem okrągłym do momentu zapewnienia pełnego jednoczesnego otwarcia okien w obu cylindrach. Podczas składania lepiej wyjąć blok cylindrów; przed każdym sprawdzeniem należy go przepłukać i przymocować do skrzyni korbowej za pomocą dwóch śrub centralnych.

Pożądane jest nieznaczne zwiększenie faz dystrybucji gazu - przedmuchu i wydechu w stosunku do nominalnych (tabela 1). Wydłużenie fazy przedmuchu uzyskuje się poprzez zamontowanie dodatkowej uszczelki o grubości 0,5-0,8 mm w złączu między skrzynią korbową a blokiem, a wydechem - poprzez dodatkowe wypełnienie górnej części okien wydechowych. Po zainstalowaniu uszczelki należy ponownie sprawdzić objętości komór spalania i, jeśli to konieczne, odciąć głowicę bloku.

Co 25 godzin pracy silnika:

- sprawdzić elektrody świec, oczyścić je z nagaru, opłukać i ustawić żądaną szczelinę między elektrodami (0,85-1,00)

- sprawdzić dokręcenie zewnętrznych śrub, śrub i nakrętek, w razie potrzeby dokręcić. Sprawdź zamocowanie płytki sterującej do zawieszenia i prawidłowe dokręcenie śruby podstawy magdino. (ryc. 12). Notatka. Nakrętkę koła zamachowego można dokręcić, uderzając młotkiem w uchwyt klucza.

- sprawdzić obecność oleju w skrzyni biegów przez otwór wlewowy (kontrolny) i brak wody przez otwór spustowy. Wcześniej silnik musi być utrzymywany w pozycji pionowej przez co najmniej 10 godzin.

Co 50 godzin pracy silnika:

1) nasmarować kilkoma kroplami oleju lub nasmarować zewnętrzne powierzchnie cierne (koła zębate i osie sterów, gwinty śrub mocujących zawieszenie, łożyska i sprężyny mechanizmu spustowego itp.) bez demontażu zespołów

2) wyjmij miskę olejową i sitko pompy paliwa i umyj je. Wypłucz komorę pływakową gaźnika;

3) wymienić olej w skrzyni biegów, ale nie rzadziej niż raz w miesiącu podczas pracy silnika, z umyciem edytora benzyną. Napełnij olejem do poziomu korka wlewu, około 250 cm3. Aby przyspieszyć napełnianie skrzyni biegów zaleca się podgrzanie oleju do temperatury 50-70°C.

Sprawdź poziom oleju po utrzymywaniu silnika w pozycji pionowej przez co najmniej 15 minut. (z gorącym olejem).

Co 100 godzin pracy silnika:

1) zdejmij koło zamachowe, podstawę magdino i nasmaruj gniazdo podstawy na pokrywie skrzyni korbowej smarem konstantynowym lub innym smarem ogniotrwałym.

Nasmaruj górny koniec wału korbowego, klocki i tuleję koła zamachowego cienką warstwą oleju.

2) oczyścić cylindry, głowicę bloku, tłoki, pierścienie tłokowe z nagaru. Aby to zrobić, wyjmij silnik, a następnie blok cylindrów.

Pierścienie tłokowe, jeśli zostały usunięte do czyszczenia, muszą być instalowane w tej samej kolejności, w jakiej były używane;

3) po wyjęciu silnika nasmaruj połączenie wielowypustowe wału korbowego z wałem pionowym smarem ogniotrwałym.

Zalecana jest następująca metoda czyszczenia nagaru bez demontażu silnika. Zamontuj rozgrzany silnik otworami na świece do góry, umieść tłoki tak, aby okna wydechowe obu cylindrów były zamknięte; wlać mieszaninę dwóch części acetonu, jednej części nafty, jednej części oleju silnikowego przez otwory świec do każdego cylindra. Gdy pienienie się ustanie, wkręć świece zapłonowe i pozostaw silnik w tej pozycji na 8-10 godzin, następnie spuść mieszankę, uruchom silnik i pozwól mu pracować przez kilka minut.

Po 500 godzinach pracy silnika:

Zdemontuj silnik w celu sprawdzenia i oczyszczenia części. Wymień części nadmiernie zużyte.

Podczas demontażu i montażu postępuj zgodnie z instrukcjami w rozdziale „Demontaż i montaż silnika”.

Po naprawie z wymianą głównych części silnik należy dotarć zgodnie z trybem docierania nowego silnika.

Do napraw używaj tylko wysokiej jakości części zamiennych do silnika Veterok od zaufanych sprzedawców.

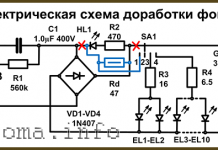

Aby zidentyfikować główne usterki, należy zmierzyć omomierzem wartość rezystancji między wyjściem H1 (rys. 4 i 5) a „masą” (minus urządzenia jest podłączony do „masy”).

Możliwe są następujące przypadki:

- rezystancja wynosi 0-100 Ohm - albo tyrystor 6, albo dioda 4, albo kondensator 8 nie działa, skrajne zaciski uzwojenia magazynującego są zwarte.

- rezystancja 350-450 omów - dwa sąsiednie wyjścia uzwojenia akumulacyjnego są zwarte;

- rezystancja jest równa nieskończoności - przerwa w drucie uzwojenia magazynującego.

Sprawdzenie pozostałych elementów układu zapłonowego można przeprowadzić tylko przy użyciu odpowiednich przyrządów w warsztatach AGD.

Tabela wartości rezystancji w różnych punktach obwodu (ryc. 5).

* Wartości rezystancji mierzone omomierzem o rezystancji wejściowej co najmniej 20 kOhm.

Zarządzanie łodzią i zasady

Zmiana prędkości łodzi odbywa się poprzez zmianę trybu pracy silnika. Aby zwiększyć prędkość łodzi, należy obrócić rumpel w kierunku pełnego gazu (w kierunku przeciwnym do ruchu wskazówek zegara), a w celu zmniejszenia prędkości - w kierunku niskiego gazu: Zmiana kierunku łodzi odbywa się poprzez płynne obracanie silnika wokół osi pionowej przez rumpel.

Przy niskich obrotach silnika należy wykonywać ciasne zakręty.

Eksploatacja silnika na łodziach jest dozwolona zgodnie z „Zasadami Żeglugi na Śródlądowych Trasach Żeglugowych” oraz z zasadami żeglugi na akwenach znajdujących się w tym rejonie.

W łodzi zawsze trzeba mieć świece i narzędzie do deski. Łódź musi być wyposażona w wiosła, sprzęt drenażowy i ratowniczy. Wychodząc w nocy, konieczne jest posiadanie świateł sygnalizacyjnych zgodnie z zasadami żeglugi.

DEMONTAŻ I MONTAŻ RASY SILNIKOWEJ

W razie potrzeby zaleca się demontaż silnika i jego komponentów w następującej kolejności. Podczas demontażu zanotuj położenie części przed demontażem. Silnik należy demontować tylko w zakresie określonym celem demontażu.

Demontaż na węzły

1. Zdejmij górną pokrywę silnika.

2. Odłącz i wyjmij wąż z pompy paliwa, gaźnika, osłony portu odpowietrzania.

3. Odkręć nakrętki i wyjmij gaźnik.

4. Odkręć przewody od świec i odkręć świece.

5. Poluzuj śruby mocujące pompę paliwa i wyjmij pompę.

6. Poluzuj śruby mocujące rurę wlotową i zdejmij ją razem ze spustem.

7. Zdejmij przegrodę zaworu.

8. Odkręć nakrętkę mocującą koło zamachowe i zdejmij ją za pomocą ściągacza.

9. Odkręć nakrętkę mocującą wspornik transformatora, poluzuj śrubę mocującą podstawy magdino i zdejmij podstawę razem z transformatorami.

10. Odkręć śruby mocujące obudowę pośrednią do silnika i odłącz silnik.

jedenaście.Poluzuj śruby mocujące kołnierz dolnych sprężyn zawieszenia, odłącz obudowę pośrednią od zawieszenia i wyjmij sprężyny.

12. Odłącz drążek zmiany biegów od dźwigni.

13. Odkręć śruby mocujące i odłącz skrzynię biegów od obudowy pośredniej.

1. Odkręć śruby i zdejmij osłonę wydechu i przegrodę.

2. Poluzuj śruby mocujące wkładki portu przedmuchu i wyjmij wkładki.

3. Odkręcić nakrętki mocowania główki bloku, zdjąć główkę i podszewkę.

4. Odkręć śruby mocujące skrzynię korbową z blokiem. Usuń blok.

5. Wykręcić śruby mocujące osłony prętów, zdjąć osłony i rolki. Nie pomyl rolek dwóch korbowodów podczas przechowywania i montażu.

6. Połącz zaślepki korbowodów z korbowodami. Zaznacz na tłokach ich położenie w bloku (górne lub dolne).

7. Odkręć śruby mocujące pokrywę skrzyni korbowej. Wyciśnij wał korbowy ze skrzyni korbowej, odkręcając najpierw śrubę mocującą wspornika środkowego.

Demontaż spustu

1. Przytrzymując ogranicznik 8 śrubokrętem (rys. 9), wyciągnij kołek 9, a następnie powoli opuść sprężynę.

2. Poluzuj śruby górnego łożyska, zdejmij łożysko i koło pasowe.

3. Wyjmij sprężynę mechanizmu z ogranicznikami.

Demontaż zawieszenia

1. Poluzuj śruby i zdejmij blokadę 59 (rys. 3), wyciągnij rurę 65 ze wspornika, wyjmij łożyska ślizgowe.

2. Poluzuj śruby płyty łączącej i śrubę wspornika, zdemontuj zawieszenie.

Demontaż podwodny

1. Odkręć cztery śruby i zdejmij obudowę pompy wraz z miską łożyska, wałem pionowym, drążkiem, widelcem i sprzęgłem napędzanym.

2. Wybić kołek łączący sprzęgło napędu z wałem, zdemontować sprzęgło i wał pionowy.

3. Odkręć dwie nakrętki mocujące przekładkę do obudowy skrzyni biegów, odłącz obudowę.

4. Wyciśnij koło zębate napędu z podkładki.

5. Zdjąć kołpak śmigła, wybić kołek i zdjąć śmigło.

6. Zdjąć pierścień ustalający i stukając drewnianym młotkiem w obudowę skrzyni biegów, wyjąć poziomy wałek z napędzanym kołem zębatym i łożyskiem, miseczkę dławnicy.

7. Wyjmij dławnicę i gumowy pierścień.

8. Ściśnij łożysko z koła zębatego, wybij kołek i wyjmij koło zębate.

Montaż silnika Breeze

Zmontuj silnik w odwrotnej kolejności niż demontaż. Przed montażem silnika, wszystkie zdemontowane części należy oczyścić myjąc czystą benzyną i wysuszyć. Podczas montażu nasmaruj powierzchnie trące części olejem.

Podczas wciskania wału korbowego upewnij się, że rowek wspornika środkowego i śruba mocująca na skrzyni korbowej pasują do siebie. W tym celu należy ułożyć stalowe podkładki dystansowe o grubości 1,8 mm między górnym końcem wspornika środkowego a środnikiem wału korbowego, które po dociśnięciu wału są usuwane. Pokrywa skrzyni korbowej 7 (rys. 3) musi być zamontowana tak, aby jej boczny otwór doprowadzający smar do górnego łożyska wału korbowego pokrywał się z otworem w skrzyni korbowej. Rozgrzej skrzynię korbową do 70-80°C.

Podczas montażu korbowodów nałóż śruby kołpakowe na lakier bakelitowy lub klej BF-2, nasmaruj nim gwinty. Gwint w korbowodach i na śrubach należy najpierw dokładnie oczyścić z oleju, myjąc czystą benzyną.

Podczas montażu korbowodów i klatki środkowego łożyska wału korbowego należy zwrócić uwagę na wyrównanie połówek dolnej głowicy korbowodu i połówek klatki wzdłuż linii zerwania oraz na ich czystość.

Dla ułatwienia montażu wstępnie ułożyć rolki w korbowodach i zaciskach, smarując je smarem. Tłok należy zamontować tak, aby ustalacz pierścienia tłokowego był skierowany do góry.

Przed zainstalowaniem podstawy magdino nasmaruj gniazdo pokrywy skrzyni korbowej smarem UT (stały tłuszcz), GOST 1957-73. Dokręcić śrubę (rys. 12) w taki sposób, aby podstawa obracała się z pewnym tarciem (patrz rozdział „Układ zapłonowy”).

Dokręcaj nakrętki mocujące głowicę bloku w kolejności wskazanej na schemacie (rys. 13), stopniowo (co najmniej w dwóch krokach).

Podczas mocowania transformatorów niedopuszczalne jest nadmierne dokręcanie śrub mocujących, aby uniknąć uszkodzenia obudów i pokryw.

Podczas montażu części podwodnej należy zapewnić swobodny obrót koła napędowego i wału napędowego, właściwe zazębienie przekładni i luz boczny między zębami w zakresie 0,16-0,35 mm oraz niezawodne uszczelnienie wnęki części podwodnej.

Zazębienie reguluje się za pomocą przekładek między obudową skrzyni biegów a przekładką, a także dobierając grubość podkładki między kołnierzem obudowy a łożyskiem 205.

Aby ułatwić regulację, całkowita grubość uszczelek dobierana jest tak, aby odległość między przekładką z uszczelkami a końcem oporowym przekładni napędowej wynosiła 7,1-7,5 mm.

Sprawdź poprawność zazębienia koła zębatego w następujący sposób: zdejmij napędzane koło zębate wraz z poziomym wałem, nasmaruj zęby napędzanego koła zębatego cienką warstwą farby i ponownie zmontuj.

Przekręć koło zębate 3-4 razy po drodze i zdemontuj. Na podstawie śladów kontaktu zębów określ wielkość ich zazębienia na całej długości. Niedopasowanie końców zębów wzdłuż zewnętrznej średnicy kół zębatych nie powinno przekraczać 0,5 mm.

Na zmontowanej skrzyni biegów, gdy koło zębate jest szybko obracane, nie powinno być ostrego hałasu.

Zamontować wirnik pompy wodnej tak, aby jego łopatki były skierowane przeciwnie do ruchu wskazówek zegara (Rys. 14).

Podczas montażu nowej pompy szczelność wirnika w obudowie na wysokości piasty powinna wynosić 0,3-0,6 mm.

Przed zainstalowaniem silnika wyreguluj położenie sprzęgła zmiany biegów w następujący sposób:

- ustawić gałkę zmiany biegów w pozycji „run”, włączyć sprzęgło, podciągając drążek i jednocześnie obracając wał pionowy o 0,5 - 1 obrót; następnie przykręcając lub odkręcając drążek wyrównaj jego zagięty koniec z otworem w dźwigni i zmontuj.

Podczas instalowania rumpla należy wyrównać rolkę dźwigni przepustnicy gaźnika ze strzałką wybitą na krzywce podstawy magdino, a strzałkę „start” na rumplu z białym znakiem na rączce rumpla. Podczas obracania rumpla w kierunku pełnego otwarcia przepustnicy n, w pobliżu ogranicznika, przepustnica gaźnika powinna być całkowicie otwarta.

Pozycję przepustnicy reguluje się obracając dźwignię siłownika względem przepustnicy.

Podczas montażu mechanizmu startowego nie dopuścić do odkształcenia łożysk mechanizmu, co może spowodować zatarcie koła pasowego.

Wkręcając lub odkręcając śrubę 1 (ryc. 15), zainstaluj koło zębate 4 tak, aby między końcami zębów koła zębatego a kołem zamachowym była szczelina 3-7 mm. a górny koniec koła zębatego znajdował się na tym samym lub wyższym poziomie do 1,5 mm w stosunku do górnej krawędzi jednego z otworów koła pasowego 3. Zablokuj śrubę 1 nakrętką 6. włóż sprężynę 5-6 obrotów w kierunku przeciwnym do ruchu wskazówek zegara w otwór koła pasowego (przez rowek ogranicznika) sworzeń 2.

Boczna szczelina między zębami nie powinna przekraczać 0,4 mm (reguluje ją ruch łożysk mechanizmu rozruchowego dzięki metalowym uszczelkom 5).

Jak poprawić wydajność silnika Veterok-8 - dwie opcje modernizacja i udoskonalenie krajowego silnika zaburtowego do łodzi "Veterok"

W konstrukcji tego, ogólnie rzecz biorąc, doskonałego silnika, występują drobne wady, które można łatwo naprawić samodzielnie.

Pomimo tego, że silnik zaburtowy Veterok ma specjalną śrubę w komorze pływakowej gaźnika, nie jest tak łatwo spuścić stamtąd benzynę - w tym celu trzeba wyjąć gaźnik.

Wywierciłem otwór w misce obudowy silnika Veterok naprzeciwko wskazanej śruby i włożyłem w nią mosiężną śrubę skrzydełkową. Odwadnianie osadów stało się znacznie wygodniejsze.

Chociaż główna śruba regulacyjna dyszy jest radełkowana na główce, regulacja jest możliwa tylko za pomocą śrubokręta. Podczas pracy silnika nie jest to zbyt wygodne, zwłaszcza, że śruba znajduje się głęboko w misce. Ponadto nie wiadomo, jak otwarty jest strumień.

Przylutowałem przedłużkę z głowicą pokrętła, którą można obracać palcami na igle strumienia.Na pokrętle nakładane są ryzyka, dzięki którym można kontrolować stopień otwarcia strumienia.

Regulacja gazu i czasu zapłonu nie jest tak płynna jak np. w „Moskwie”. Trzeba dużo wysiłku, aby dźwignia otworzyła przepustnicę, więc trudno jest utrzymać średnią prędkość – albo niską, albo pełną. Po odcięciu nieco garbu dźwigni uzyskałem płynniejszą regulację.

Istotną wadą gaźnika silnikowego Veterok-8 jest brak siatki ognioodpornej na rurze ssącej, która może spowodować pożar łodzi. Założyłem dyszę pierścieniową z siatką.

Poważną wadą konstrukcyjną jest nieudany montaż śmigła na wale. Ścięty trzpień zwykle pozostawia zadzior, który jest lekko wygięty, a czasami niezwykle trudno jest wykręcić śrubę lub po prostu ją przekręcić. Kiedyś byłem świadkiem, jak właściciel Veteroka stracił dzień wolny tylko dlatego, że nie mógł wykręcić śruby ściętym trzpieniem (obecność podłużnych rowków w piaście śruby nie pomaga, skoro nie zawsze da się przekręcić śrubę na wał).

Prosty ściągacz pokazany na szkicu znacznie upraszcza tę operację. Polecam odpiłować wszystkie przypływy na śrubie powstałe w procesie odlewania i powodujące szkodliwe turbulencje przepływu, a jednocześnie wypolerować śrubę i całą podwodną część posuszu. Pozwoliło mi to zwiększyć prędkość łodzi o 2 km/h. Nie jest jasne, dlaczego producent nie zajmuje się elementarnym dopracowaniem śruby.

Przy uruchamianiu zimnego silnika zakrycie klapy powietrza nie pomaga, dlatego zrobiłem specjalną końcówkę do węża wtrysku paliwa do dyfuzora gaźnika.

Trzymając przewód paliwowy w lewej ręce i dociskając złączkę dyszy do kuli w złączu przewodu, jednocześnie wciskam gruszkę pompowania; w tym samym czasie z końcówki pojawia się cienki silny strumień, głęboko wnikający w gaźnik.

Jeśli silnik zaburtowy Veterok-8 jest obsługiwany na łodziach mikromotorowych, można zainstalować przerobione śmigło z Veterok-12. Końce brzeszczotów należy przyciąć na średnicę 190 mm, szerokość brzeszczotu zmniejszyć o 8-10 mm, grubość i kształt brzeszczotu na końcach i wzdłuż krawędzi doprowadzić do profilu standardowe śmigło Veterka-8. Wszystkie pływy są usuwane, powierzchnia śruby, a zwłaszcza powierzchnia łożyska, jest czyszczona i polerowana.

W wyniku zastosowania takiego śmigła, łódź o długości 2,9 m z jednym kierowcą wykazuje prawie taką samą prędkość jak pod dziesięciomotorowym „Moskwa” – 30-31 km/h.

Ogólnie rzecz biorąc, pożądane jest, aby zakład w Uljanowsku zapewniał każdemu silnikowi dwa regularne śmigła - ładunek i dużą prędkość. Zakład Rzhevsky produkuje również dwu- i trzyłopatowe śmigła o różnych charakterystykach dla Moskwy.

V. G. Rodnikov, (Moskwa), „Łodzie i jachty”, 1971

Silnik Veterok-8, zainstalowany na mojej domowej łodzi (typu „sanie morskie”) o wadze 85 kg i wyporności całkowitej około 260 kg, rozwijał tylko 4100 obr./min na pełnym gazie w ruchu i 3780 obr. miejsca do cumowania. W celu zwiększenia kompresji mieszanki paliwowej w skrzyni korbowej zmniejszyłem grubość przegrody zaworowej w miejscach styku ze skrzynią korbową i zatopiłem ją w skrzyni korbowej o 1,2 mm. W tym samym czasie trociny i szlifowane krawędzie okien pod zaworami.

Zmierzyłem efektywny stopień sprężania metodą opisaną w nr 16 "Łódek i jachtów" za rok 1968 w cylindrach i stwierdziłem, że wynosi on 5,9. Aby go zwiększyć, dokręciłem śruby głowicy i tym samym zmniejszyłem grubość uszczelki pokrywy cylindra o 0,45 mm. Zwiększono przepustowość dyfuzora gaźnika poprzez wywiercenie jego średnicy o 0,4 mm. W rezultacie obroty silnika na minutę wzrosły do 4600.

Przy ponownym montażu silnika po trzech miesiącach pracy okazało się, że okienka wylotowe, gdy tłok znajduje się w dolnym martwym punkcie, zachodzą na siebie o 2 mm lub więcej, czyli sekcje okienek nie są całkowicie wykorzystane. Aby nie zepsuć bloku cylindrów, postanowiłem sfazować 1,5x45° od głowicy tłoka od strony zarówno szyby wydechowej, jak i przewietrznika.Odpiłował ostre krawędzie okien w bloku cylindrów, zwłaszcza okien wydechowych w obszarze połączenia z obudową pośrednią, gdzie występuje wiele występów i nierówności, usunął narośla i sfazował na styku blok cylindrów i skrzynia korbowa w oknach ścieżki dopływu.

Aby zwiększyć podciśnienie w obudowie pośredniej i lepsze odsysanie spalin, zaostrzył krawędzie podwodnego kanału wydechowego.

Regulując układ wydechowy wyszedłem z tego, że powstanie fali ciśnieniowej w układzie wydechowym następuje, gdy tłok znajduje się w pobliżu dolnego martwego punktu. Fala ta powinna zbliżyć się do okienek wylotowych o 15-20°, zanim się zamkną. Przy fazie wydechu 140° fala ciśnienia musi przechodzić tam iz powrotem wzdłuż układu wydechowego w czasie, w którym wał korbowy obraca się o kąt γ równy: γ = 140° - (kąt obrotu do dolnego martwego punktu + 20 °) = 140 ° - 90 ° = 50 °.

Prędkość propagacji fali ciśnienia w ośrodku gazowym (W1) wynosi 500 m/s (bez chłodzenia spalin). Biorąc pod uwagę obecność chłodzenia i małego odbiornika (skrzyni wydechowej), średnia prędkość propagacji fali ciśnienia (W2) Wziąłem równy 400 m / s.

Przy znamionowej prędkości obrotowej silnika (4800 obr/min) czas obrotu wału korbowego 50° (τ) wynosi:

τ = 50 • 60 / 4800 • 360 = 0,0017 sek.

Ponieważ czas ten jest równy czasowi, w którym fala ciśnienia przemieszcza się tam iz powrotem, wymaganą długość dyszy określa wzór:

2L=W2• τ = 400 • 0,0017 = 0,68 m, skąd L = 0,68/ 2 + 0,34 m.

Ale nie mogłem zmieścić tak dużego odgałęzienia w obudowie pośredniej. Musiałem usunąć zainstalowaną w tym przypadku przegrodę i włożyć kolejną, o długości 255 mm, z arkusza δ = 1,5 mm. Wykonałem podkładkę odblaskową w formie trapezu o bokach 15x15x10 mm i grubości 1,5 mm, nałożyłem ją na trzymilimetrowy pręt, który doprowadził do górnej ścianki puszki odpływowej i zabezpieczyłem nakrętką.

Po tym dopracowaniu silnik przenosi łódź z dwoma pasażerami na ślizg.

V. S. Muchorotov (Wołgograd), „Łodzie i jachty”, 1971

| Wideo (kliknij, aby odtworzyć). |

Udostępnij tę stronę w mediach społecznościowych. sieci lub zakładka: