W szczegółach: Zrób to sam Naprawa pompy wtryskowej Scania od prawdziwego mistrza na stronie my.housecope.com.

Awarie wtryskiwaczy mogą prowadzić do:

- zwiększone zużycie paliwa;

- pojawienie się czarnego dymu;

- zauważalny spadek mocy.

Wtryskiwacze paliwa w nowoczesnych silnikach wymagają stałej uwagi i właściwej konserwacji.

Główny powód powstawania osadów sadzy na atomizerze:

- przedłużona praca silnika spalinowego na biegu jałowym lub przy niskich prędkościach;

- przy ciągłym stosowaniu zwalniacza.

Zła jakość paliwa i niezadowalający stan filtra paliwa prowadzą do:

- zużycie dyszy;

- naruszenie geometrii kanału przewodzącego;

- pojawienie się na jego powierzchni nacięć i zadrapań na uszczelnionej powierzchni.

- naprawa pompy wtryskowej jest konieczna ze względu na stopień zużycia pary nurników;

- należy wymienić dysze i filtry paliwa;

- czyszczenie całego układu paliwowego.

Nieprawidłowo ustawiony czas wtrysku i częste używanie opóźniacza może spowodować, że końcówka natrysku bardzo się nagrzeje. Stale wysoka temperatura końcówki prowadzi do przebarwień lub niebieskawego zabarwienia dyszy. Odrzucenie dysz z tego powodu nie jest wykonywane, ponieważ nie wpływa to na działanie części.

Zawartość zanieczyszczeń w paliwie, przede wszystkim siarki i wody, powoduje korozję dyszy. Gdy wystąpi korozja:

- czyszczenie układu paliwowego;

- sprawdzenie pompy wtryskowej;

- wymiana dyszy.

W Scania ICE zastosowano trzy rodzaje dysz, których zadaniem jest rozpylenie paliwa do komory spalania:

- pojedyncza sprężyna;

- podwójna sprężyna;

- z czujnikiem przemieszczenia igły.

Przewód wtrysku paliwa służy do dostarczania paliwa do wtryskiwaczy.

| Wideo (kliknij, aby odtworzyć). |

Paliwo podawane jest pod ciśnieniem przewodem wtryskowym, który mocowany jest nakrętką kołpakową, do kanału filtra prętowego, a następnie do rozpylacza. Dysze są używane z filtrem prętowym i bez niego. Filtr mieści się w wydrążonym korpusie dyszy.

Ciśnienie paliwa i sprężyna w korpusie dyszy powodują ruch iglicy rozpylacza. Wysokociśnieniowa pompa paliwowa wytwarza ciśnienie paliwa wymagane do podniesienia igły rozpylacza. To ciśnienie nazywa się ciśnieniem otwarcia, uniesienie igły jest początkiem wstrzyknięcia. Rozpylone paliwo dostaje się do komory spalania przez otwory, które muszą być dokładnie skalibrowane.

Usunięcie nadmiaru paliwa, które powstaje w wyniku jego przecieku pomiędzy igłą a korpusem rozpylacza, odbywa się poprzez odpływowy przewód paliwowy z powrotem do zbiornika paliwa. Odpływowy przewód paliwowy jest połączony z dyszą w jej górnej części.

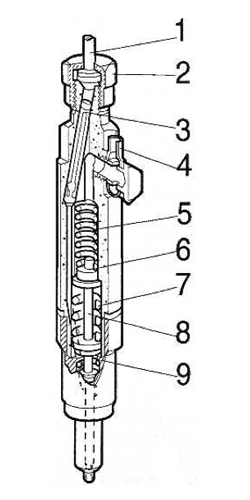

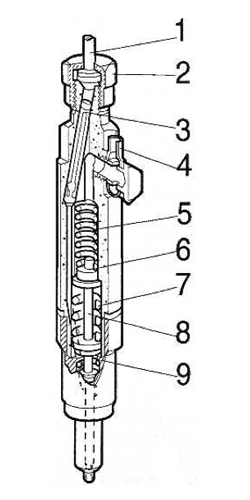

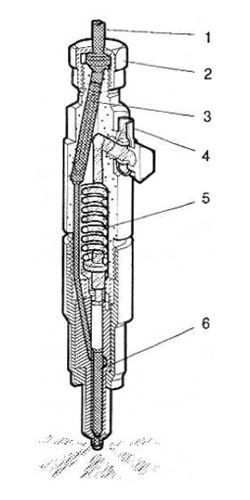

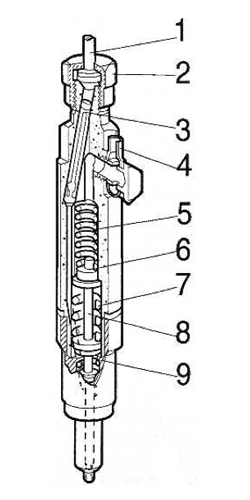

1 - przewód paliwowy wtrysku wychodzący z pompy; 2 - nakrętka kołpakowa; 3 - filtr prętowy; 4 - drenażowy przewód paliwowy; 5 - wiosna; 6 - igła natryskowa

Cewka czujnika przemieszczenia dla tego typu wtryskiwacza znajduje się w korpusie oprawki. Cewka musi generować napięcie indukcyjne w momencie, gdy popychacz porusza się w górę. Jednostka sterująca odbiera sygnał przez kabel, na który zamieniane jest generowane napięcie indukcyjne.

Paliwo podawane jest pod ciśnieniem przewodem wtryskowym, który mocowany jest nakrętką kołpakową, do kanału filtra prętowego, a następnie do rozpylacza. Dysze są używane z filtrem prętowym i bez niego. Filtr mieści się w wydrążonym korpusie dyszy.

Igła rozpylacza jest dociśnięta do korpusu uchwytu, podczas gdy górna sprężyna pozostaje w spoczynku. Górna sprężyna jest utrzymywana przez sprężynę poprzez popychacz i trzpień.

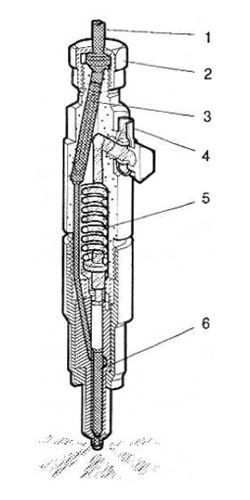

1 - przewód paliwowy wtrysku wychodzący z pompy wysokiego ciśnienia; 2 - nakrętka kołpakowa; 3 - filtr prętowy; 4 - drenażowy przewód paliwowy; 5 - górna sprężyna; 6 - popychacz; 7 - dolna sprężyna; 8 - wrzeciono dociskowe; 9 - dysk pośredni

Pierwszy etap

Popychacz i trzpień zaczynają popychać iglicę rozpylacza w kierunku górnej sprężyny w momencie wzrostu ciśnienia paliwa. Igła powinna wejść w rowek krążka pośredniego swoim górnym profilem, po czym ruch igły zostanie zatrzymany. Ten cykl ruchu igły rozpylacza nazywa się pre-lift.

Drugi krok

Wstępne podnoszenie kończy się w momencie dociśnięcia dyszy przez igłę do dysku pośredniego. W tym momencie aktywowana jest dolna sprężyna. Na biegu jałowym otwiera się pierwszy stopień wtryskiwacza. Obciążenia są niskie, a silnik spalinowy pracuje na biegu jałowym.

Drugi stopień włączany jest w zależności od obciążeń - aby podnieść igłę rozpylacza wyżej, konieczne jest zwiększenie ciśnienia paliwa. Igła rozpylacza otworzy duży obszar, w którym paliwo wpłynie, gdy ciśnienie osiągnie pożądany poziom, a igła się podniesie. Rosnące obciążenia wydłużają czas trwania wtrysku.

Aby zdemontować wtryskiwacze należy:

- Umyj je wstępnie w głowicy cylindrów, a następnie osusz powierzchnię sprężonym powietrzem.

- W 12 litrowym silniku spalinowym za pomocą klucza nasadowego 99310 usuwa się przewody paliwowe, ciśnienie i drenaż, następnie zakłada się korki i demontuje pokrywę wahacza.

W ICE 14 l zdejmuje się zaciski mocujące kabel dyszy i czujnik ruchu igły. Następnie zdejmuje się pokrywę skrzynki przyłączeniowej i odłącza złącze C161/6.

Dyszę odkręcamy za pomocą klucza nasadowego 99308. Przy odkręcaniu dyszy z czujnikiem ruchu igły należy zachować ostrożność - kabel nie może być uszkodzony.

Do demontażu wtryskiwacza należy użyć trzpienia udarowego 99 074 wraz z adapterem 99 079.

Należy sprawdzić, czy uszczelka wyszła podczas demontażu dyszy. Jeśli nie wyjdzie, uszczelkę zdejmuje się za pomocą narzędzia 87 125. W gnieździe dyszy musi być zainstalowany korek.

Uwaga! W celu uniknięcia uszkodzenia otworów w rozpylaczach dysz, podczas pracy z nimi zabrania się używania narzędzia tnącego, szczotek z drutu stalowego, dysz szczotkowych. Ich zastosowanie nie jest możliwe, ponieważ uszkodzenie krawędzi otworów w dyszach spowoduje zwiększone zużycie paliwa, pojawienie się czarnego dymu oraz znaczne zmniejszenie mocy.

Do zewnętrznego czyszczenia dysz używa się mosiężnej szczotki drucianej i płynów czyszczących, takich jak benzyna lakowa lub nafta.

Sprawdzanie wtryskiwaczy na stanowisku załadowczym

Po sprawdzeniu oznaczenia rozpylacza należy sprawdzić wtryskiwacze na specjalnym stojaku typu 587 635. Sprawdzenia należy dokonać przed demontażem wtryskiwaczy.

W przypadku wtryskiwaczy z dwiema sprężynami sprawdzany jest tylko pierwszy stopień.

Dysze na specjalnym stojaku sprawdzane są pod kątem następujących parametrów:

- podnieść ciśnienie początkowe;

- wydajność;

- sprawdzenie końca wtrysku;

- jakość rozpylenia paliwa przez atomizer.

Wtryskiwacze są instalowane na silniku spalinowym do dalszego użytku tylko wtedy, gdy podczas testu uzyska się zadowalające wyniki. Jeśli takie wyniki nie zostaną uzyskane, dysze wymagają naprawy lub wymiany.

Uwaga! Test można przeprowadzić tylko w dobrze wentylowanym pomieszczeniu. Nie dopuścić do kontaktu rozpylonego paliwa z rękami.

Aby przeprowadzić test, dyszę należy umieścić w komorze natryskowej. Następnie jest podłączony do stojaka obciążenia. Nakrętka jest dokręcana dopiero po zamknięciu zasuwy manometru i gdy olej kalibracyjny nie jest wpompowywany przez dźwignię do poziomu nakrętki.

Powietrze i zanieczyszczenia są usuwane z dyszy kilkoma szybkimi, mocnymi ruchami.

Kontrola zdrowia

Przy otwartej klapce manometru osusz końcówkę igły rozpylacza. Następnie konieczne jest wytworzenie ciśnienia, zaleca się osiągnięcie ciśnienia o 20 barów niższego niż ciśnienie otwarcia.

Osiągnięty poziom ciśnienia należy utrzymywać przez 10 sekund. W przypadku normalnie działającej dyszy w tym czasie dozwolone jest tylko pojawienie się wilgoci na końcówce natryskowej i żadne krople paliwa z końcówki nie są dozwolone. Uszkodzoną dyszę należy wymienić lub pokryć pastą.

Sprawdzanie końca wtrysku

Wymagane jest doprowadzenie ciśnienia do ciśnienia otwarcia. Następnie mierzony jest czas wymagany do spadku ciśnienia ze 100 do 75 barów.

Normalny wskaźnik to 6 sekund. Jeśli czas spadku ciśnienia jest krótszy niż 6 sekund, dysza jest wymieniana.

Jeśli czas jest dłuższy niż 25 sekund, końcówkę rozpylacza należy oczyścić lub wymienić.

Sprawdzanie ciśnienia początkowego podnoszenia igły

Należy zwrócić uwagę na nacisk początku podnoszenia igły, dla którego obciążenie jest powoli przykładane do ramienia stojaka. Musisz naciskać dźwignię, aż paliwo zostanie uwolnione z atomizera.

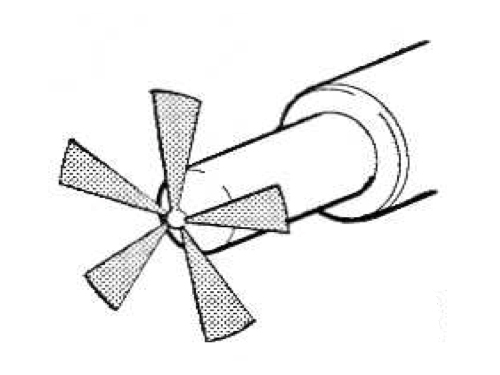

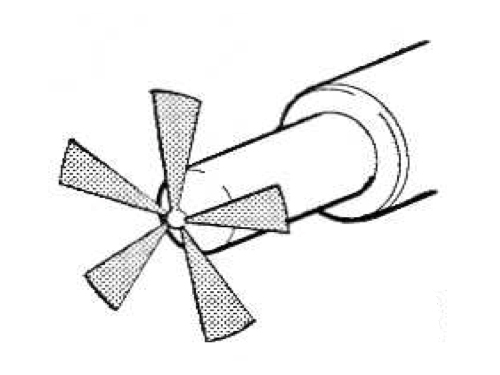

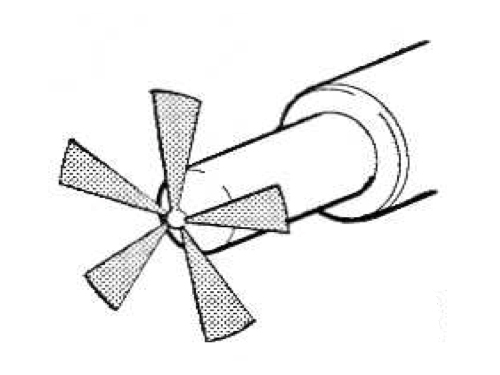

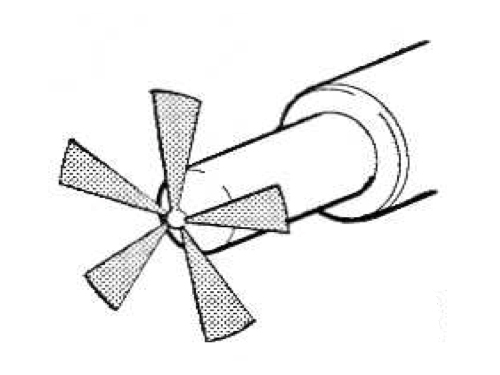

Test rozpylania paliwa

Przy zamkniętej przesłonie manometru należy wykonać szybkie pompowanie z prędkością 2-3 ruchów dźwigni na sekundę. Wymagane jest uzyskanie jednolitego sprayu o tym samym kształcie.

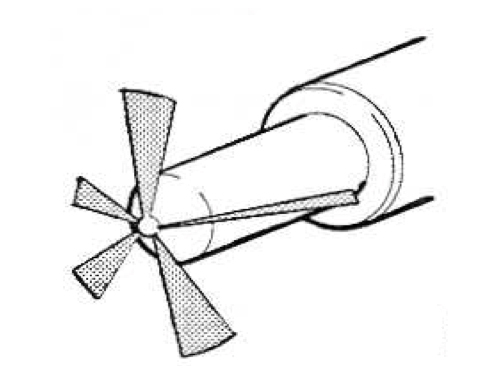

Podczas natryskiwania o nieregularnym kształcie dysza jest demontowana w celu oczyszczenia otworu dyszy.

Prawidłowy wzór natrysku

Nieprawidłowy wzór natrysku

Ważny! Nie wolno montować igieł opryskiwaczy w innych obudowach, mieszając je. Tak więc naruszone zostanie staranne dopasowanie korpusu i igły rozpylacza. Awaria rozpylacza w dyszy z podwójną sprężyną wymaga wymiany całej dyszy.

- Po zamocowaniu dyszy w przyrządzie jest ona demontowana i czyszczona.

- Gęstą sadzę usuwa się płynem, który może ją rozpuścić.

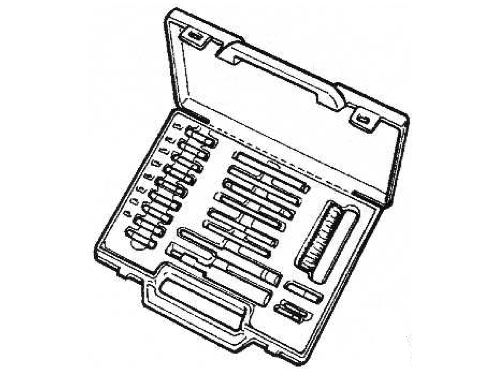

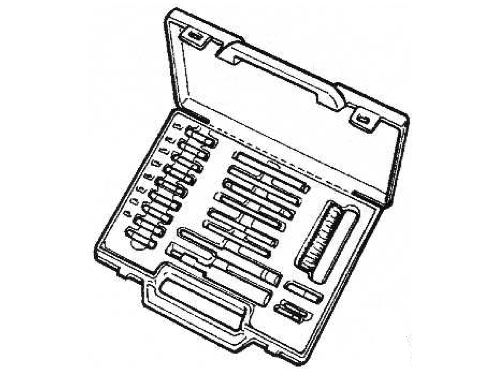

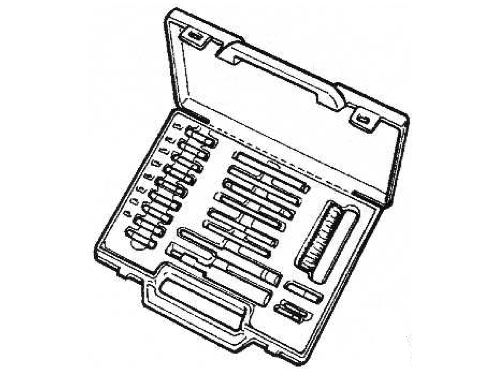

- Czyszczenie korpusu i igły rozpylacza odbywa się za pomocą zestawu narzędzi 587 179. Można również użyć mosiężnej szczotki drucianej. Najskuteczniejszą metodą czyszczenia jest obróbka ultradźwiękowa przez 10 minut. Przetwarzanie jest wykonywane wyłącznie przez przeszkolonych specjalistów na sprzęcie przeznaczonym do tej operacji.

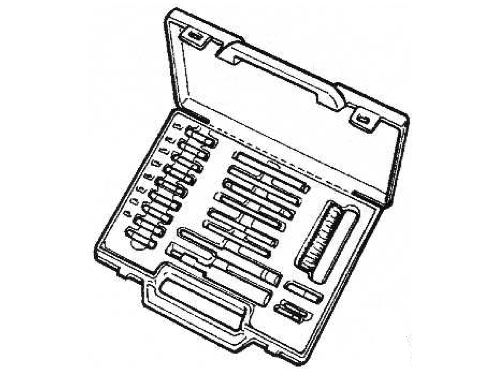

Zestaw narzędzi 587 179 do czyszczenia dyszy

Należy upewnić się, że średnica igły czyszczącej jest o 0,03 mm mniejsza od średnicy otworu dyszy.

Filtr prętowy musi zostać przeczyszczony. Czyszczenie odbywa się od rozpylacza do przewodu paliwowego wtrysku. Ważne jest, aby filtr pozostał na swoim miejscu i nie został wyciśnięty.

Sprawdź jakość czyszczenia igły i korpusu rozpylacza, brak pozostałości brudu. Po tej kontroli części są umieszczane w oleju kalibracyjnym.

Korpus montowany jest w pozycji pionowej, a igła wystaje z niego na 10 mm. Pod własnym ciężarem igła powinna wsunąć się w ciało. Musisz powtórzyć operację kilka razy.

Części należy przedmuchać, a następnie nasmarować olejem kalibracyjnym.

Ważny! Do montażu dysz i opryskiwaczy należy stosować specjalnie wykonane urządzenia mocujące. Ich zastosowanie pozwoli uniknąć uszkodzenia wtryskiwaczy. Nie wolno przekraczać zalecanego momentu dokręcania.

Po zamontowaniu uchwytu spryskiwacza w urządzeniu zaciskowym, dysza jest montowana. Nakrętka rozpylacza dokręcana jest siłą:

Dokręcić kluczami 587 071 i 587 673.

Po montażu sprawdzany jest początek podnoszenia iglicy, sprawność działania, koniec wtrysku oraz jakość rozpylenia paliwa przez atomizer.

Kolejność czynności podczas montażu wtryskiwaczy:

- Sprawdzana jest obecność starej uszczelki, po czym na spodzie powierzchni łożyska umieszczana jest nowa uszczelka.

- Zainstalowane są nowe uszczelki i oringi.

- Dysza umieszczona jest w rowku prowadzącym. Nakrętkę dokręca się z siłą 70 Nm, dokręcając kluczem dynamometrycznym i nasadką 99 308.Należy zachować ostrożność podczas dokręcania dyszy z czujnikiem ruchu igły - kabel nie może być uszkodzony.

W 12-litrowym silniku spalinowym zamontowana jest osłona wahacza, śruby dokręcane są z siłą 26 Hm.

W rzeczywistości w europejskich serwisach samochodowych nikt nie zajmuje się tak pracochłonnymi drobiazgami, jak naprawa poszczególnych podzespołów jakiegokolwiek silnika czy układu samochodowego (czy to układu wtryskowego, czy innego). Konstrukcja bloku oznacza łatwą wymianę, dlaczego naprawa. Komputer diagnostyczny wskazuje na wtryskiwacze? Zmieniamy się - i tyle! I to prawda, i wszyscy się zgadzają. Ale jesteśmy w Rosji i jeśli wymiana jest o rząd wielkości droższa niż naprawa i jest ktoś, kto tę naprawę wykona z wysoką jakością, to przewoźnik na pewno zagłosuje za naprawą. I to też jest poprawne.

Obecnie na świecie stosowane są głównie dwa rodzaje układów paliwowych do silników Diesla: pompa wtryskowa i system common rail. Od ponad dziesięciu lat pompowtryskiwacze są montowane w samochodach ciężarowych Volvo, Scania, IVECO, które całkowicie zastąpiły pompy rzędowe. Mercedes i Renault korzystają z systemu Common Rail.

Technologia odzyskiwania pomp-wtryskiwaczy

W uczciwy sposób zauważamy, że producenci silników, w szczególności Volvo, oferują usługi w zakresie renowacji swoich silników, w szczególności pompowtryskiwaczy. Fabryczny remont pompowtryskiwacza polega na wymianie rozpylacza, szlifowaniu tłoka i tulei zaworowych. Tłoki i zawory są instalowane jako nowe, „naprawiane”, ale te produkty, w przeciwieństwie do opryskiwaczy, nie są dostarczane na rynek wtórny.

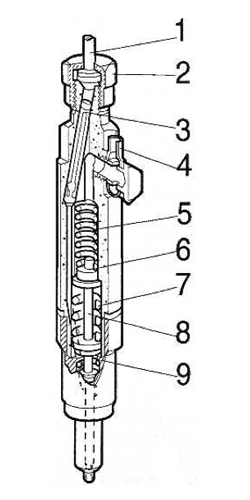

Pompowtryskiwacz w bloku silnika: 1 - elektrozawór wysokiego ciśnienia; 2 - sprężyna powrotna; 3 - głowica cylindra; 4 - obudowa pompowtryskiwacza; 5 - komora wysokiego ciśnienia; 6 - atomizer; 7 - rocker; 8 - krzywka napędowa; 9 - wspornik zaciskowy; 10 - kanał powrotny paliwa; 11 - kanał dostarczania paliwa; 12 - nakrętka atomizera; 13 - zawór silnika.

Wnęki pompowtryskiwaczy są stale napełniane paliwem dostarczanym ze zbiornika pod ciśnieniem ok. 5-6 atm. W momencie odpowiadającym suwowi ssania centralka wysyła sygnał do elektrozaworu, dopływ paliwa ze zbiornika zostaje odcięty. Rocker popycha tłok, tłok wytwarza ciśnienie (około 1500 kg/cm2) w komorze wysokiego ciśnienia. Pod wpływem tego ciśnienia rozpylacz otwiera się, a paliwo jest wtryskiwane do cylindra. W przypadku zużycia rozpylacza (zwiększenia średnicy otworów w nim) dysza „przelewa”. Zużyty zawór nie „trzyma” ciśnienia, odpowiednio paliwo wraca do przewodu zasilającego, zamiast dostać się do cylindra, kompresując. Zużyty tłok po prostu nie jest w stanie wytworzyć wystarczającego ciśnienia wtrysku. To wszystkie wady. W większości przypadków są zdejmowane.

Alexander Sorokin, rysunek autorstwa Victorii Poverenova

Film o naprawie wtryskiwacza Bosch

Film o naprawie wtryskiwacza Bosch został nakręcony przez specjalistów serwisu diesla LuganskTruckService w mieście Ługańsk. Niestety wideo jest z reklamami, ale można je wyłączyć po 10s.

Delphi Usługa to firma sprawdzona w czasie. Na rynku usług motoryzacyjnych w mieście Samara działamy od ponad 7 lat. Jakość naprawy Usługi Delphi potwierdzają to nie tylko pozytywne opinie naszych klientów, ale także otrzymany certyfikat DELPHI DIESEL Usługa . Ten dokument otrzymaliśmy od angielskiej firmy DELPHI.

Centrum jest w stanie naprawić następujące układy zasilania paliwem:

- Naprawa wtryskiwaczy DAF XF 105;

- Naprawa pompowtryskiwaczy DELPHI i BOSCH;

- Naprawa sekcji pomp DELPHI i BOSCH;

- Naprawa dysz Common Rail BOSCH;

- Naprawa wtryskiwaczy Common Rail DELPHI ;

- Sprawdzanie wtryskiwaczy Common Rail DENSO;

- Naprawa pomp wtryskowych BOSCH.

Certyfikat ten daje nam oficjalne prawo do naprawy i konserwacji urządzeń paliwowych DAF XF 105 z pompowtryskiwaczami i inteligentnymi wtryskiwaczami DAF XF 105 | KF 85.

Wykorzystanie sprzętu do sprawdzenia wtryskiwaczy oraz pompy wtryskowej HARTRIDGE AVM2 PC daje nam również możliwość napisania nowego kodu po naprawie wtryskiwaczy i sekcji pompy.

Samochody ciężarowe Volvo, Scania i Iveco są najczęściej montowane w fabrykach za pomocą pomp wtryskowych.

DELPHI Usługa złożyć wniosek o konserwację i naprawę układu paliwowego BOSCH Common Rail. System ten jest sprzedawany przez ciężarówki RENO i MAN. Seria Cummins jest aktywnie wykorzystywana przez rosyjskich, koreańskich i chińskich producentów samochodów, dzięki czemu można spotkać następujące samochody z silnikiem Cummins: KAMAZ; ROWEK; GAZ; FAW; Wałdaj; BAF; Gazela; dong feng; Shaanxi; Shakman;

Układy paliwowe DELPHI Common Rail są preferowane przez koreańskich producentów HYUNDAI, SsangYong, KIA.

Poszczególne pompy paliwowe (sekcje pomp PLD) są również wykorzystywane w montażu samochodów ciężarowych. Pompy paliwowe są bardzo popularne wśród następujących marek: DAF; RENO; Mercedes; Deutz.

V Serwis DELPHI diagnozujemy również systemy Common Rail Denso. Samochody osobowe produkcji azjatyckiej TOYOTA, NISSAN, ISUZU, MITSUBISHI pracują głównie na systemie DENSO.

Systemy o nazwie Common rail DELPHI są w pełni naprawialne. Nie mniej ważnym punktem w naprawie wtryskiwaczy DELPHI jest nadanie nowego kodu, inaczej nie można liczyć na poprawną pracę wtryskiwacza. Wtryskiwacze common rail DELPHI są coraz częściej stosowane w europejskich samochodach PEUGEOT, CITROEN, FIAT, FORD, OPEL, RENO. Systemy paliwowe DELPHI są coraz częściej stosowane przez koreańskich producentów lekkich pojazdów transportowych marek HYUNDAI, SsangYong, KIA.

Szczęśliwi właściciele Scanii są tutaj

Wiadomość gogole » 04 sie 2014, 17:05

Troit Scania z paliwem PDE. Serwis powiedział dysze do wymiany, wszystkie 6 sztuk. Nawet nie do naprawy. Jak to wszystko na raz! i nie da się go naprawić? Spożycie było normalne, a okresowo podtraivala. Podłączyli komputer w moim garażu. Nierównowaga wtryskiwaczy była z pewnością brzydka. Operacja bilansowania została zakończona tylko 3 razy. (Zerwał się 2 razy na 3 cylindrze) Wszystko wydawało się wrócić do normy, a potem zaczęło się od nowa. Może w tym paliwie są jakieś inne niuanse.

A jednak, jeśli zmienisz to w ten sposób, zrobią to wszystkie PDE, albo jak jest ich kilka odmian w HPI? Podczas parsowania są widelce 1529749/1497364 DSC1205 vin 9053062 i czy będą pasować do 1440580 DC 12 01/09/16 vin 4512236.

Wiadomość POIKO » 04 sie 2014, 17:42

Wiadomość połosukhin rzymski » 04 sie 2014, 20:43

Wiadomość sereschka » 04 sie 2014, 21:58

Awarie wtryskiwaczy mogą prowadzić do:

- zwiększone zużycie paliwa;

- pojawienie się czarnego dymu;

- zauważalny spadek mocy.

Wtryskiwacze paliwa w nowoczesnych silnikach wymagają stałej uwagi i właściwej konserwacji.

Główny powód powstawania osadów sadzy na atomizerze:

- przedłużona praca silnika spalinowego na biegu jałowym lub przy niskich prędkościach;

- przy ciągłym stosowaniu zwalniacza.

Zła jakość paliwa i niezadowalający stan filtra paliwa prowadzą do:

- zużycie dyszy;

- naruszenie geometrii kanału przewodzącego;

- pojawienie się na jego powierzchni nacięć i zadrapań na uszczelnionej powierzchni.

- naprawa pompy wtryskowej jest konieczna ze względu na stopień zużycia pary nurników;

- należy wymienić dysze i filtry paliwa;

- czyszczenie całego układu paliwowego.

Nieprawidłowo ustawiony czas wtrysku i częste używanie opóźniacza może spowodować, że końcówka natrysku bardzo się nagrzeje. Stale wysoka temperatura końcówki prowadzi do przebarwień lub niebieskawego zabarwienia dyszy. Odrzucenie dysz z tego powodu nie jest wykonywane, ponieważ nie wpływa to na działanie części.

Zawartość zanieczyszczeń w paliwie, przede wszystkim siarki i wody, powoduje korozję dyszy. Gdy wystąpi korozja:

- czyszczenie układu paliwowego;

- sprawdzenie pompy wtryskowej;

- wymiana dyszy.

W Scania ICE zastosowano trzy rodzaje dysz, których zadaniem jest rozpylenie paliwa do komory spalania:

- pojedyncza sprężyna;

- podwójna sprężyna;

- z czujnikiem przemieszczenia igły.

Przewód wtrysku paliwa służy do dostarczania paliwa do wtryskiwaczy.

Paliwo podawane jest pod ciśnieniem przewodem wtryskowym, który mocowany jest nakrętką kołpakową, do kanału filtra prętowego, a następnie do rozpylacza. Dysze są używane z filtrem prętowym i bez niego. Filtr mieści się w wydrążonym korpusie dyszy.

Ciśnienie paliwa i sprężyna w korpusie dyszy powodują ruch iglicy rozpylacza. Wysokociśnieniowa pompa paliwowa wytwarza ciśnienie paliwa wymagane do podniesienia igły rozpylacza. To ciśnienie nazywa się ciśnieniem otwarcia, uniesienie igły jest początkiem wstrzyknięcia. Rozpylone paliwo dostaje się do komory spalania przez otwory, które muszą być dokładnie skalibrowane.

Usunięcie nadmiaru paliwa, które powstaje w wyniku jego przecieku pomiędzy igłą a korpusem rozpylacza, odbywa się poprzez odpływowy przewód paliwowy z powrotem do zbiornika paliwa. Odpływowy przewód paliwowy jest połączony z dyszą w jej górnej części.

1 - przewód paliwowy wtrysku wychodzący z pompy; 2 - nakrętka kołpakowa; 3 - filtr prętowy; 4 - drenażowy przewód paliwowy; 5 - wiosna; 6 - igła natryskowa

Cewka czujnika przemieszczenia dla tego typu wtryskiwacza znajduje się w korpusie oprawki. Cewka musi generować napięcie indukcyjne w momencie, gdy popychacz porusza się w górę. Jednostka sterująca odbiera sygnał przez kabel, na który zamieniane jest generowane napięcie indukcyjne.

Paliwo podawane jest pod ciśnieniem przewodem wtryskowym, który mocowany jest nakrętką kołpakową, do kanału filtra prętowego, a następnie do rozpylacza. Dysze są używane z filtrem prętowym i bez niego. Filtr mieści się w wydrążonym korpusie dyszy.

Igła rozpylacza jest dociśnięta do korpusu uchwytu, podczas gdy górna sprężyna pozostaje w spoczynku. Górna sprężyna jest utrzymywana przez sprężynę poprzez popychacz i trzpień.

1 - przewód paliwowy wtrysku wychodzący z pompy wysokiego ciśnienia; 2 - nakrętka kołpakowa; 3 - filtr prętowy; 4 - drenażowy przewód paliwowy; 5 - górna sprężyna; 6 - popychacz; 7 - dolna sprężyna; 8 - wrzeciono dociskowe; 9 - dysk pośredni

Pierwszy etap

Popychacz i trzpień zaczynają popychać iglicę rozpylacza w kierunku górnej sprężyny w momencie wzrostu ciśnienia paliwa. Igła powinna wejść w rowek krążka pośredniego swoim górnym profilem, po czym ruch igły zostanie zatrzymany. Ten cykl ruchu igły rozpylacza nazywa się pre-lift.

Drugi krok

Wstępne podnoszenie kończy się w momencie dociśnięcia dyszy przez igłę do dysku pośredniego. W tym momencie aktywowana jest dolna sprężyna. Na biegu jałowym otwiera się pierwszy stopień wtryskiwacza. Obciążenia są niskie, a silnik spalinowy pracuje na biegu jałowym.

Drugi stopień włączany jest w zależności od obciążeń - aby podnieść igłę rozpylacza wyżej, konieczne jest zwiększenie ciśnienia paliwa. Igła rozpylacza otworzy duży obszar, w którym paliwo wpłynie, gdy ciśnienie osiągnie pożądany poziom, a igła się podniesie. Rosnące obciążenia wydłużają czas trwania wtrysku.

Aby zdemontować wtryskiwacze należy:

- Umyj je wstępnie w głowicy cylindrów, a następnie osusz powierzchnię sprężonym powietrzem.

- W 12 litrowym silniku spalinowym za pomocą klucza nasadowego 99310 usuwa się przewody paliwowe, ciśnienie i drenaż, następnie zakłada się korki i demontuje pokrywę wahacza.

W ICE 14 l zdejmuje się zaciski mocujące kabel dyszy i czujnik ruchu igły. Następnie zdejmuje się pokrywę skrzynki przyłączeniowej i odłącza złącze C161/6.

Dyszę odkręcamy za pomocą klucza nasadowego 99308. Przy odkręcaniu dyszy z czujnikiem ruchu igły należy zachować ostrożność - kabel nie może być uszkodzony.

Do demontażu wtryskiwacza należy użyć trzpienia udarowego 99 074 wraz z adapterem 99 079.

Należy sprawdzić, czy uszczelka wyszła podczas demontażu dyszy.Jeśli nie wyjdzie, uszczelkę zdejmuje się za pomocą narzędzia 87 125. W gnieździe dyszy musi być zainstalowany korek.

Uwaga! W celu uniknięcia uszkodzenia otworów w rozpylaczach dysz, podczas pracy z nimi zabrania się używania narzędzia tnącego, szczotek z drutu stalowego, dysz szczotkowych. Ich zastosowanie nie jest możliwe, ponieważ uszkodzenie krawędzi otworów w dyszach spowoduje zwiększone zużycie paliwa, pojawienie się czarnego dymu oraz znaczne zmniejszenie mocy.

Do zewnętrznego czyszczenia dysz używa się mosiężnej szczotki drucianej i płynów czyszczących, takich jak benzyna lakowa lub nafta.

Sprawdzanie wtryskiwaczy na stanowisku załadowczym

Po sprawdzeniu oznaczenia rozpylacza należy sprawdzić wtryskiwacze na specjalnym stojaku typu 587 635. Sprawdzenia należy dokonać przed demontażem wtryskiwaczy.

W przypadku wtryskiwaczy z dwiema sprężynami sprawdzany jest tylko pierwszy stopień.

Dysze na specjalnym stojaku sprawdzane są pod kątem następujących parametrów:

- podnieść ciśnienie początkowe;

- wydajność;

- sprawdzenie końca wtrysku;

- jakość rozpylenia paliwa przez atomizer.

Wtryskiwacze są instalowane na silniku spalinowym do dalszego użytku tylko wtedy, gdy podczas testu uzyska się zadowalające wyniki. Jeśli takie wyniki nie zostaną uzyskane, dysze wymagają naprawy lub wymiany.

Uwaga! Test można przeprowadzić tylko w dobrze wentylowanym pomieszczeniu. Nie dopuścić do kontaktu rozpylonego paliwa z rękami.

Aby przeprowadzić test, dyszę należy umieścić w komorze natryskowej. Następnie jest podłączony do stojaka obciążenia. Nakrętka jest dokręcana dopiero po zamknięciu zasuwy manometru i gdy olej kalibracyjny nie jest wpompowywany przez dźwignię do poziomu nakrętki.

Powietrze i zanieczyszczenia są usuwane z dyszy kilkoma szybkimi, mocnymi ruchami.

Kontrola zdrowia

Przy otwartej klapce manometru osusz końcówkę igły rozpylacza. Następnie konieczne jest wytworzenie ciśnienia, zaleca się osiągnięcie ciśnienia o 20 barów niższego niż ciśnienie otwarcia.

Osiągnięty poziom ciśnienia należy utrzymywać przez 10 sekund. W przypadku normalnie działającej dyszy w tym czasie dozwolone jest tylko pojawienie się wilgoci na końcówce natryskowej i żadne krople paliwa z końcówki nie są dozwolone. Uszkodzoną dyszę należy wymienić lub pokryć pastą.

Sprawdzanie końca wtrysku

Wymagane jest doprowadzenie ciśnienia do ciśnienia otwarcia. Następnie mierzony jest czas wymagany do spadku ciśnienia ze 100 do 75 barów.

Normalny wskaźnik to 6 sekund. Jeśli czas spadku ciśnienia jest krótszy niż 6 sekund, dysza jest wymieniana.

Jeśli czas jest dłuższy niż 25 sekund, końcówkę rozpylacza należy oczyścić lub wymienić.

Sprawdzanie ciśnienia początkowego podnoszenia igły

Należy zwrócić uwagę na nacisk początku podnoszenia igły, dla którego obciążenie jest powoli przykładane do ramienia stojaka. Musisz naciskać dźwignię, aż paliwo zostanie uwolnione z atomizera.

Test rozpylania paliwa

Przy zamkniętej przesłonie manometru należy wykonać szybkie pompowanie z prędkością 2-3 ruchów dźwigni na sekundę. Wymagane jest uzyskanie jednolitego sprayu o tym samym kształcie.

Podczas natryskiwania o nieregularnym kształcie dysza jest demontowana w celu oczyszczenia otworu dyszy.

Prawidłowy wzór natrysku

Nieprawidłowy wzór natrysku

Ważny! Nie wolno montować igieł opryskiwaczy w innych obudowach, mieszając je. Tak więc naruszone zostanie staranne dopasowanie korpusu i igły rozpylacza. Awaria rozpylacza w dyszy z podwójną sprężyną wymaga wymiany całej dyszy.

- Po zamocowaniu dyszy w przyrządzie jest ona demontowana i czyszczona.

- Gęstą sadzę usuwa się płynem, który może ją rozpuścić.

- Czyszczenie korpusu i igły rozpylacza odbywa się za pomocą zestawu narzędzi 587 179. Można również użyć mosiężnej szczotki drucianej. Najskuteczniejszą metodą czyszczenia jest obróbka ultradźwiękowa przez 10 minut.Przetwarzanie jest wykonywane wyłącznie przez przeszkolonych specjalistów na sprzęcie przeznaczonym do tej operacji.

Zestaw narzędzi 587 179 do czyszczenia dyszy

Należy upewnić się, że średnica igły czyszczącej jest o 0,03 mm mniejsza od średnicy otworu dyszy.

Filtr prętowy musi zostać przeczyszczony. Czyszczenie odbywa się od rozpylacza do przewodu paliwowego wtrysku. Ważne jest, aby filtr pozostał na swoim miejscu i nie został wyciśnięty.

Sprawdź jakość czyszczenia igły i korpusu rozpylacza, brak pozostałości brudu. Po tej kontroli części są umieszczane w oleju kalibracyjnym.

Korpus montowany jest w pozycji pionowej, a igła wystaje z niego na 10 mm. Pod własnym ciężarem igła powinna wsunąć się w ciało. Musisz powtórzyć operację kilka razy.

Części należy przedmuchać, a następnie nasmarować olejem kalibracyjnym.

Ważny! Do montażu dysz i opryskiwaczy należy stosować specjalnie wykonane urządzenia mocujące. Ich zastosowanie pozwoli uniknąć uszkodzenia wtryskiwaczy. Nie wolno przekraczać zalecanego momentu dokręcania.

Po zamontowaniu uchwytu spryskiwacza w urządzeniu zaciskowym, dysza jest montowana. Nakrętka rozpylacza dokręcana jest siłą:

Dokręcić kluczami 587 071 i 587 673.

Po montażu sprawdzany jest początek podnoszenia iglicy, sprawność działania, koniec wtrysku oraz jakość rozpylenia paliwa przez atomizer.

Kolejność czynności podczas montażu wtryskiwaczy:

- Sprawdzana jest obecność starej uszczelki, po czym na spodzie powierzchni łożyska umieszczana jest nowa uszczelka.

- Zainstalowane są nowe uszczelki i oringi.

- Dysza umieszczona jest w rowku prowadzącym. Nakrętka dokręcana jest z siłą 70 Nm, do dokręcania używa się klucza dynamometrycznego i nasadki 99 308. Należy zachować ostrożność przy dokręcaniu nasadki z czujnikiem ruchu iglicy – kabel nie może być uszkodzony.

W 12-litrowym silniku spalinowym zamontowana jest osłona wahacza, śruby dokręcane są z siłą 26 Hm.

Awarie zwykle występują tylko w jednym cylindrze, co pozwala ciężarówce lub autobusowi pozostać na torze. Komputer po prostu odłączy uszkodzoną dyszę od systemu i bez problemu dotrzesz do celu. Nie oznacza to jednak, że w przypadku wykrycia problemów naprawę pomp wtryskowych Scania można odłożyć na tylny palnik. Wręcz przeciwnie, im szybciej dotrzesz do serwisu, tym większe prawdopodobieństwo, że obejdziesz się bez większych napraw związanych z zupełnie inną kolejnością kosztów.

Wymieńmy oznaki wskazujące na awarię pompowtryskiwaczy Scania. Pierwszym z nich jest awaria silnika. Ta usterka może być spowodowana między innymi przez mechaniczne zużycie opryskiwacza lub zespołu zaworów, awarię elektromagnesu lub przerwę w sieci elektrycznej.

Ponadto należy mieć się na baczności, jeśli silnik zużywa zbyt dużo paliwa przy normalnej przyczepności lub z rury wydechowej wydobywa się gęsty czarny dym. Z reguły takie problemy są spowodowane dziurą w atomizerze, która z biegiem czasu uległa zużyciu.Nieco rzadziej nadmierne zużycie paliwa świadczy o całkowitym zużyciu wszystkich elementów dyszy – w tym przypadku jedynym wyjściem jest całkowita wymiana tego elementu układu paliwowego.

Wreszcie, jeśli silnik kręci się i dymi tak mocno, że wydaje się, że zaraz wybuchnie, możliwą przyczyną jest awaria rozpylacza pompowtryskiwaczy. Ta część jest najbardziej wrażliwa w dyszy, a jednocześnie jest bardziej podatna na zużycie niż inne elementy systemu.

Naprawa pompowtryskiwaczy Scania zawsze zaczyna się od określenia charakteru i stopnia uszkodzenia. W tym celu na specjalnym stanowisku przeprowadza się diagnostykę, zgodnie z wynikami której rzemieślnicy naprawiają lub wymieniają zużytą część. Zazwyczaj zaleca się jednorazową wymianę kompletu wtryskiwaczy, tak aby wszystkie miały taką samą żywotność. Po zakończeniu prac naprawczych pompowtryskiwacz jest ponownie testowany na stoisku, po czym specjaliści dokonują korekty parametrów jego działania.

Scania została założona w 1891 roku. Od tego czasu firma wyprodukowała i dostarczyła ponad 1 400 000 ciężarówek i autobusów do pracy we wszystkich krajach świata.

Nawet w okresach kryzysu na rynku ciężarówek Scania zawsze wykazywała dobre zyski ze sprzedaży ciężarówek i autobusów. W tym czasie silniki wysokoprężne Scania udowodniły swoją niezawodność i jakość w trudnych warunkach na całym świecie.

Jedenaście zakładów w pięciu krajach produkuje Scanię.

Scania produkuje ciężarówki, autobusy, silniki okrętowe i wysokoprężne. Firma dostarcza również swoje podwozia do wielu zewnętrznych producentów nadwozi.

W 2004 i 2009 roku ciężarówki Scania serii R zdobyły prestiżową międzynarodową nagrodę Truck of the Year.

Scania produkuje dziś dużą liczbę samochodów ciężarowych i jest liderem w projektowaniu i produkcji ciężkich samochodów ciężarowych.

Diesle Scania charakteryzują się wysokim poziomem jakości i niezawodności, a liczba wersji zależy od przeznaczenia i warunków pracy maszyn i mechanizmów.

Delfidieselservice naprawia pompowtryskiwacze Scania montowane na silnikach wysokoprężnych: sprzęt specjalistyczny, pojazdy lekkie, autotransportery, ciągniki główne i autobusy. Scania wyposaża ciężarówki w silniki wysokoprężne z turbodoładowaniem i chłodnicą międzystopniową. Nowoczesne silniki wysokoprężne Scania wyposażone są w układ paliwowy z pompowtryskiwaczami firmy Cummins, który z powodzeniem naprawiamy.

W autoryzowanym serwisie Eurodiesel Center LLC właściciele samochodów zawsze otrzymują profesjonalne i wysokiej jakości naprawy nowoczesnych pompowtryskiwaczy Kamins elektrowni diesla montowanych na najnowszych modelach Scania HPI.

| Wideo (kliknij, aby odtworzyć). |

Naprawa skanów wykonywana jest na specjalistycznych stanowiskach komputerowych przez przeszkolony personel, co pozwala nam zagwarantować wysokiej jakości naprawę silnika skanującego. Naprawa ciężarówki Scania w naszym centrum serwisowym zawsze zaczyna się od pełnej diagnozy pojazdu. Nasza stacja serwisowa Scania to wyspecjalizowany serwis naprawczy Scania wyposażony w najnowocześniejszy sprzęt, technologię i dokumentację techniczną do naprawy silników Scania. Inżynierowie i mechanicy przedsiębiorstwa zajmują się naprawą Scanii w sposób profesjonalny, a diesle Scania HPI to jeden z głównych obszarów naprawy naszego warsztatu.Parametry techniczne i dynamiczne ciężarówki Scania po naprawie spełniają wszystkie europejskie standardy jakości i normy środowiskowe. Zmniejszone zużycie paliwa po naprawie silnika Scania, potwierdzone dynamicznymi testami silnika. Pełen zakres diagnostyki komputerowej Scania eliminuje błędy w naprawie diesli Scania.