W szczegółach: naprawa sprężarki sygnału powietrza zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Wniosek nie kupuj tego gówna.

Zgadzam się. Nie tylko dlatego, że się psuje, ale dlatego, że w ogóle nie ma potrzeby kupowania.

czy mogą mi tutaj powiedzieć, ale jakie jest znaczenie takiego sygnału?

Nie wiem dlaczego, ale nie zwracam uwagi na standardowe ostatnio montowane tweetery TAZ. I nie słucham po cichu muzyki.

a jakie jest znaczenie takiego sygnału?

Należy o to zapytać tych, którzy noszą kij bejsbolowy, niebieskie gryzmoły, pędzle bez ramek, spoilery na temat klasyków, no cóż, itp., wiecie dalej

No, dlaczego tak kategorycznie 🙂

No Duc i jak jeszcze? Sygnał jest tylko po to, by zwrócić na siebie uwagę, a nie straszyć kogoś na śmierć, zabierał też ze sobą ludzi. Wyobraź sobie dziadka, który spokojnie idzie do swojej daczy, choć w drugim rzędzie, a wtedy nieletni nie chce powiedzieć, kto włącza gwizdek lokomotywy. Co może się stać z dziadkiem z tej opcji zaskoczenia?

- Powiedz dziękuję

- nie lubię

Interesuje mnie to.Kupiłem sobie sygnał powietrza z kompresorem.Kiedy wciśniesz sygnał kompresor słabo ciągnie przez co sygnał jest cichy.Z akumulatora wieje tak że włosy stają na głowie.Teraz pytanie jak sprawić by sygnał działał zgodnie z oczekiwaniami, może ominąć przekaźnik sygnału?tylko nie wiem gdzie ten przekaźnik się znajduje, czy ktoś może mi powiedzieć))))

- Powiedz dziękuję

- nie lubię

Włączyć autonomicznie, poprzez osobny przekaźnik i bezpiecznik, sterowanie natywne idzie po minusie [masa] i naturalne jest uwzględnienie wzrostu przekroju przewodów linii elektroenergetycznej.

- Powiedz dziękuję

- nie lubię

Po pierwsze, nie ma przekaźnika w obwodzie klaksonu na 124.

Po drugie, sterowanie klaksonem przy 124 nie odbywa się „masą”, ale „plusem”.

I po trzecie, aby podłączyć dowolne urządzenie do standardowego okablowania, należy kierować się standardowym schematem elektrycznym i schematem urządzenia, w przeciwnym razie zwarcie, zalane przewody itp.

| Wideo (kliknij, aby odtworzyć). |

Post był edytowanySergey_W124: 18 października 2015 - 19:03

- Powiedz dziękuję

- nie lubię

- Powiedz dziękuję

- nie lubię

Właśnie to wzięłabym dla siebie! Hato mamy chodzenie aborzeli

- Powiedz dziękuję

- nie lubię

I po trzecie, aby podłączyć dowolne urządzenie do standardowego okablowania, należy kierować się standardowym schematem elektrycznym i schematem urządzenia, w przeciwnym razie zwarcie, zalane przewody itp. Co do cholery? Potrzebujesz tylko głowy i prostych ramion.

Ustawiłem się nisko. Chodzi o straty, bateria wychodzi bardziej z baterii, a więc na standardowym połączeniu wychodzi duży opór. Wszystko odbywa się po prostu za pomocą przekaźnika za 50 rubli. a przewód dobry, wrzuciłem sobie ten sam odcinek co na rozruszniku, wieje teraz jak na parowóz teraz. Odpalasz sterowanie z sygnału (z kierownicy) i odpalasz gruby przewód do zerwania i tyle. biznes na 10 min.

Post był edytowanyKOsik1989: 06 listopada 2015 - 14:43

- Powiedz dziękuję

- nie lubię

I po trzecie, aby podłączyć dowolne urządzenie do standardowego okablowania, należy kierować się standardowym schematem elektrycznym i schematem urządzenia, w przeciwnym razie zwarcie, zalane przewody itp. Co do cholery? Potrzebujesz tylko głowy i prostych ramion.

Ustawiłem się nisko. Chodzi o straty, bateria wychodzi bardziej z baterii, a więc na standardowym połączeniu wychodzi duży opór. Wszystko odbywa się po prostu za pomocą przekaźnika za 50 rubli. a przewód dobry, wrzuciłem sobie ten sam odcinek co na rozruszniku, wieje teraz jak na parowóz teraz. Odpalasz sterowanie z sygnału (z kierownicy) i odpalasz gruby przewód do zerwania i tyle. biznes na 10 min.

W porządku. Zrobiłem to samo dla siebie, na przekaźniku 4-pinowym. Do styków sterujących przekaźnika są dwa przewody od standardowego sygnału dźwiękowego, do styku zasilania +, do drugiego przewodu do sprężarki +. - kompresor na wadze akumulatora lub na korpusie.

- Powiedz dziękuję

- nie lubię

Cześć wszystkim.Ci, którzy wiedzą, powiedz mi, jeśli zamiast sygnału fabrycznego wstawisz sygnał powietrzny Hella lub podobny i włożysz na niego sygnał, a nie ustawisz zwykłej syreny, to podczas uzbrajania i rozbrajania dźwiękowego, jakie sygnały dźwiękowe to będzie Emitowany sygnał powietrzny typu Hella? Mam na myśli, że ludzie będą się bać? ... wtedy brzmi jak lokomotywa parowa.

- Powiedz dziękuję

- nie lubię

Aby uzyskać kompetentny obraz połączenia, nie ma wystarczającego bezpiecznika w linii zasilającej między przekaźnikami AK, mam 15a na trzech włoskich rurach, ale może więcej - zależy to od mocy sprężarki. Pracuje od 10 lat - nie ma problemu.

- Powiedz dziękuję

- nie lubię

Cześć wszystkim. Ci, którzy wiedzą, powiedz mi, jeśli zamiast sygnału fabrycznego wstawisz sygnał powietrzny Hella lub podobny i włożysz na niego sygnał, a nie ustawisz zwykłej syreny, to podczas uzbrajania i rozbrajania dźwiękowego, jakie sygnały dźwiękowe to będzie Emitowany sygnał powietrzny typu Hella? Mam na myśli, że ludzie będą się bać? ... wtedy brzmi jak lokomotywa parowa.

Jeśli połączysz się bez przekaźnika, to nie będziesz miał czasu na pierdnięcie, bo w sygnalizacji zapali się klucz tranzystorowy syreny.

- Powiedz dziękuję

- nie lubię

niedawno sygnał powietrzny był testowany pod kątem działania. Wrzuciłem przewody do akumulatora. taka iskra ślizga się - cyna. potężna rzecz w tym powietrzu. jeśli połączysz się bez przekaźnika, wszystko będzie od razu.

- Powiedz dziękuję

- nie lubię

niedawno sygnał powietrzny był testowany pod kątem działania. Wrzuciłem przewody do akumulatora. taka iskra ślizga się - cyna. potężna rzecz w tym powietrzu. jeśli połączysz się bez przekaźnika, wszystko będzie od razu.

Możesz go przepuścić przez diodę i to wszystko ok Wola.

- Powiedz dziękuję

- nie lubię

Jeśli połączysz się bez przekaźnika, to nie będziesz miał czasu na pierdnięcie, bo w sygnalizacji zapali się klucz tranzystorowy syreny.

No właśnie, spali się, a jak podłączysz przez przekaźnik, to prędzej czy później jakiś niepotrzebny syf poleci na dach. Ten krzyk może krzyczeć w środku nocy.

A czy jesteś gotowy, aby zdobyć luley do tuningu?) Tak więc to szczyty tego prawa wydają się zabronione.

Podłącz kompresor bezpośrednio do akumulatora. Czy są zmiany?

Bibikal i nie tylko na kontroli technicznej, ale także na posterunku policji drogowej - szukali specjalnych sygnałów, a ten dla nich załatwił)))

I wydaje normalny sygnał dźwiękowy - nic więcej niż naturalne, szumy powietrza KAMAZA są znacznie głośniejsze.

Wow, wiadomość rocznicowa, więcej nie będę pisać)))

Bibikal i nie tylko na kontroli technicznej, ale także na posterunku policji drogowej - szukali specjalnych sygnałów, a ten dla nich załatwił)))

I wydaje normalny sygnał dźwiękowy - nic więcej niż naturalne, szumy powietrza KAMAZA są znacznie głośniejsze.

Wow, wiadomość rocznicowa, więcej nie będę pisać)))

Bibikal i nie tylko na kontroli technicznej, ale także na posterunku policji drogowej - szukali specjalnych sygnałów, a ten dla nich załatwił)))

I wydaje normalny sygnał dźwiękowy - nic więcej niż naturalne, szumy powietrza KAMAZA są znacznie głośniejsze.

Wow, wiadomość rocznicowa, więcej nie będę pisać)))

Jeśli chodzi o czosnek, to nie jestem pewien co do zakazu, ale jesteśmy zakazani właśnie ze względu na objętość (nie lokalnie ja).

Zdarzają się sytuacje, gdy sprężarka powietrza, spokojnie grzechocząc silnikiem w kącie garażu, zaczyna działać nieprawidłowo, a nawet całkowicie się wyłącza. I w tej chwili, na szczęście, jest tego potrzeba. Nie przejmuj się, po zapoznaniu się z informacjami teoretycznymi naprawa sprężarki własnymi rękami nie będzie wydawać się czymś nieosiągalnym.

Sprężarki z silnikiem elektrycznym z układem tłokowym znalazły największe zastosowanie w warsztatach samochodowych. W skrzyni korbowej doładowania drążek przenoszący porusza się wzdłuż osi tam iz powrotem, nadając moment oscylacyjny ruchowi posuwisto-zwrotnemu tłoka z O-ringami.Układ zaworów obejściowych umieszczony w głowicy cylindrów działa w taki sposób, że gdy tłok porusza się w dół, powietrze jest pobierane z rury wlotowej, a w górę – wraca do wylotu.

Strumień gazu kierowany jest do odbiornika, gdzie jest zagęszczany. Dzięki swojej konstrukcji dmuchawa wytwarza nierównomierny strumień powietrza. Co nie ma zastosowania do pistoletu natryskowego. Sytuację ratuje rodzaj skraplacza (odbiornika), który wygładza pulsacje ciśnienia, dając równomierny przepływ na wylocie.

Bardziej złożona konstrukcja agregatu sprężarkowego implikuje dołączenie dodatkowego wyposażenia zaprojektowanego w celu zapewnienia automatycznej pracy, osuszania i nawilżania. A jeśli w przypadku prostego wykonania łatwo zlokalizować usterkę, to komplikacja wykonania sprzętu komplikuje poszukiwania. Poniżej przedstawiono najczęstsze usterki i środki zaradcze w przypadku najpopularniejszych systemów sprężonego gazu typu tłokowego.

Aby ułatwić znalezienie problemu, wszystkie usterki można sklasyfikować według charakteru usterki:

- Dmuchawa sprężarki nie uruchamia się

- Silnik sprężarki buczy, ale nie pompuje powietrza lub zbyt wolno napełnia zbiornik powietrza

- Podczas rozruchu następuje zadziałanie wyłącznika zabezpieczenia termicznego lub przepalenie bezpiecznika sieciowego.

- Gdy dmuchawa jest wyłączona, ciśnienie w zbiorniku sprężonego powietrza spada

- Wyłącznik termiczny wyłącza się okresowo

- Powietrze wywiewane zawiera dużo wilgoci

- Silnik gwałtownie wibruje

- Sprężarka działa z przerwami

- Przepływ powietrza jest zużywany poniżej normy

Rozważmy wszystkie przyczyny problemów i sposoby ich rozwiązania.

Uszkodzone są zastępowane przez pasywne urządzenia ochronne o tej samej wartości, co uszkodzone. W żadnym wypadku nie są dozwolone wkłady topliwe przeznaczone do wyższego prądu elektrycznego. W przypadku ponownego przepalenia bezpiecznika należy ustalić przyczynę awarii - prawdopodobnie zwarcie na wejściu obwodu.

Drugim powodem, dla którego urządzenie nie uruchamia się, jest uszkodzenie przekaźnika kontroli ciśnienia w odbiorniku lub nieprawidłowe ustawienia poziomu. Aby to sprawdzić, gaz jest uwalniany z butli i testowana jest sprężarka. Jeśli silnik pracuje, przekaźnik jest resetowany. W przeciwnym razie uszkodzona część zostanie wymieniona.

Silnik nie uruchomi się również po zadziałaniu wyłącznika termicznego. To urządzenie wyłącza obwód zasilania uzwojenia urządzenia elektrycznego w przypadku przegrzania układu tłokowego, obarczonego zatarciem silnika. Pozostaw dmuchawę do ostygnięcia przez co najmniej 15 minut. Po upływie tego czasu uruchom go ponownie.

Przy niedoszacowanym napięciu sieciowym silnik elektryczny nie radzi sobie z przewijaniem osi, podczas gdy będzie brzęczał. W przypadku tej awarii przede wszystkim sprawdzamy poziom napięcia w sieci za pomocą multimetru (musi wynosić co najmniej 220 V).

Jeśli napięcie jest w normie, to ciśnienie w odbiorniku jest chyba za wysokie, a tłok nie powstrzymuje napierania powietrza. W takim przypadku producenci zalecają ustawienie automatycznego przełącznika „AUTO-OFF” w pozycji „OFF” na 15 sekund, a następnie przestawienie go w pozycję „AUTO”. Jeżeli to nie pomoże, to presostat w odbiorniku jest uszkodzony lub zawór obejściowy (zwrotny) jest zatkany.

Możesz spróbować wyeliminować ostatnią wadę, zdejmując głowicę cylindrów i czyszcząc kanały.Wymień uszkodzony przekaźnik lub wyślij go do specjalistycznego centrum w celu naprawy.

Rozruchowi sprężarki towarzyszy przepalony bezpiecznik lub zadziałanie automatycznej ochrony termicznej

Ta usterka występuje, gdy zainstalowany bezpiecznik jest poniżej zalecanej mocy znamionowej lub sieć zasilająca jest przeciążona. W pierwszym przypadku sprawdzamy zgodność dopuszczalnych prądów, w drugim odłączamy część odbiorców od sieci elektrycznej.

Poważniejszą przyczyną awarii jest nieprawidłowe działanie przekaźnika napięciowego lub awaria zaworu obejściowego. Omijamy styki przekaźnika zgodnie ze schematem, jeśli silnik pracuje, to siłownik jest uszkodzony. W takim przypadku lepiej jest skontaktować się z oficjalnym centrum serwisowym w celu uzyskania pomocy technicznej lub samodzielnie wymienić przekaźnik.

Spadek ciśnienia sprężonego powietrza wskazuje, że gdzieś w układzie jest nieszczelność. Obszary ryzyka to: przewód powietrza wysokiego ciśnienia, zawór zwrotny głowicy tłoka lub kurek wylotowy odbiornika. Cały rurociąg sprawdzamy roztworem mydlanym pod kątem wycieków powietrza. Wykryte wady owijamy taśmą uszczelniającą.

Kurek spustowy może przeciekać, jeśli nie jest prawidłowo zamknięty lub uszkodzony. Jeśli jest całkowicie zamknięty, a roztwór mydła bulgocze na dziobku, to zmieniamy tę część. Podczas wkręcania nowego nie zapomnij nawinąć taśmy fum na nitkę.

W przypadku szczelności przewodu powietrza i zaworu wydechowego dochodzimy do wniosku, że zawór sterujący sprężarki nie działa prawidłowo. Do dalszej pracy koniecznie spuść całe sprężone powietrze z odbiornika! Następnie kontynuujemy naprawę sprężarki własnymi rękami, demontując głowicę cylindrów.

W przypadku zabrudzenia lub mechanicznego uszkodzenia zaworu obejściowego, czyścimy go i staramy się naprawić usterki. Jeśli usterka nie zostanie usunięta, wymieniamy zawór sterujący.

Ta usterka występuje, gdy napięcie zasilania jest zbyt niskie, przepływ powietrza jest słaby lub temperatura w pomieszczeniu jest zbyt wysoka. Napięcie w sieci mierzymy multimetrem, musi to być co najmniej dolna granica zakresu zalecanego przez producenta.

Słaby przepływ powietrza do systemu wylotowego jest spowodowany zatkanym filtrem wlotowym. Filtr należy wymienić lub umyć zgodnie z instrukcją konserwacji urządzenia. Silnik tłokowy jest chłodzony powietrzem i często się przegrzewa, gdy znajduje się w słabo wentylowanym pomieszczeniu. Problem rozwiązuje się, przenosząc kompresor do pomieszczenia z dobrą wentylacją.

Ta sytuacja ma miejsce w następujących warunkach:

- Duże nagromadzenie wilgoci w odbiorniku

- Zabrudzony filtr wlotu powietrza

- Wilgotność w pomieszczeniu agregatu sprężarkowego wzrasta

Wilgoć w strumieniu wyjściowym sprężonego powietrza zwalczana jest następującymi metodami:

- Regularnie spuszczaj nadmiar płynu z cylindra

- Wyczyść lub wymień wkład filtra

- Przenieś kompresor do pomieszczenia z bardziej suchym powietrzem lub zainstaluj dodatkowe filtro-wilgociowe separatory

Generalnie silniki tłokowe są podatne na wysokie wibracje. Jeśli jednak wcześniej stosunkowo cicha sprężarka zacznie dudnić, istnieje duże prawdopodobieństwo poluzowania śrub mocujących silnika lub zużycia materiału wibroizolatorów. Ta usterka jest eliminowana przez pociągnięcie wszystkich elementów złącznych w kółko i wymianę polimerowych izolatorów drgań.

Przerwy w pracy silnika mogą być spowodowane nieprawidłowym działaniem presostatu lub zbyt intensywnym wyciągiem sprężonego powietrza.

Nadmierne zużycie gazu występuje z powodu rozbieżności między wydajnością sprężarki a zużyciem energii. Dlatego przed zakupem nowego narzędzia pneumatycznego dokładnie przestudiuj jego charakterystykę i zużycie powietrza na jednostkę czasu.

Konsumenci nie powinni zabierać więcej niż 70% wydajności sprężarki.Jeśli moc dmuchawy z marginesem pokrywa się z żądaniami narzędzi pneumatycznych, to presostat jest uszkodzony. Naprawiamy go lub wymieniamy na nowy.

Ta usterka występuje w wyniku wycieku gazu w układzie wysokiego ciśnienia lub zatkanego filtra wlotowego powietrza. Wyciek powietrza można zminimalizować, pociągając wszystkie złącza stykowe i owijając je taśmą uszczelniającą.

Czasami zdarza się, że podczas odprowadzania kondensatu z odbiornika zapominają całkowicie zamknąć zawór spustowy, co również prowadzi do wycieku gazu. Ten problem jest łatwy do rozwiązania - poprzez szczelne zamknięcie zaworu. Jeśli filtr przeciwpyłowy jest zatkany, wyczyść go lub, jeszcze lepiej, wymień go na nowy.

Większości z powyższych usterek można uniknąć, prawidłowo przeprowadzając pierwszy rozruch i docieranie mechanizmów, a także przeprowadzając regularną konserwację rutynową.

Aby urządzenie działało prawidłowo przez długi czas, zalecaną konserwację należy rozpocząć już na początkowych etapach eksploatacji. Eksperci zalecają następujące działania od daty zakupu:

Terminowe przestrzeganie tych prostych wymagań zapewni utrzymanie mechanizmu w dobrym stanie. Tak czasochłonna procedura, jak naprawa kompresora własnymi rękami, będzie wymagana niezwykle rzadko. Właściwe uziemienie pozwoli uniknąć problemów z częścią elektryczną urządzenia. Regularna wymiana filtrów oleju i filtrów czyszczących zapobiegnie przedwczesnemu zużyciu części trących.

śro 23 gru 2014

Dzień dobry czytelniku! Chcę podzielić się moim pomysłem, który od dawna urzeczywistnia się. A teraz wreszcie osiągnąłem upragniony rezultat... Spieszę się z wami podzielić wynikami.

Nie pomijając kierowców pojazdów drogowych, którzy są miłośnikami wychodzenia z przystanku bez kierunkowskazu (za nie przejechanie, za co policja drogowa jest „ukarana grzywną”), dokonałem takiego cudu, że te minibusy dowozi z powrotem na przystanek.

Miałem w garażu 2 rury oryginalnej produkcji chińskiej, 2 kompresory z których spokojnie zgasły po zimie. Cóż, wokół leżała gaśnica rozsądnej wielkości (nie za duża, ale nie za mała). Uchwyt został wyjęty z gaśnicy, otwór został przyspawany i przyspawano 2 rurki do wlotu powietrza ze sprężarki i wylotu do rur.

O tak... Kompresor został wcześniej zakupiony na rynku samochodowym. Nic specjalnego, po prostu kompresor z „autostopem” przy wybranej ilości atmosfer. (Mam pięć i pół wartości, więcej niż wystarczająco))

W "pierwszej" wersji sygnału umieściłem jakiś zawór hydrauliczny (xs co za cud), ale nie wytrzymywał ciśnienia powyżej 3 atmosfer... spadł do 3 atm. To było złe)

Myślałem dalej i zdałem sobie sprawę, że można było umieścić zawór elektryczny z HBO) Trzyma dokładnie powietrze (a nie płyn) i łatwo radzi sobie z ciśnieniem 8 atm.

Brzęcząc fajnie, mówię ci! Nie próbuję tego na pieszych, rozumiem, co to jest)))

Cóż, ogólny schemat: sprężarka włącza się, pompuje powietrze do cylindra (gaśnicy), po czym znajduje się zawór elektryczny, + i -, który jest podłączony odpowiednio do plusa sygnału i korpusu ... Po zawór a między dwiema rurkami jest zwykły miedziany trójnik, no cóż, powietrze dostaje się do dwóch rurek jednocześnie.

Dodatkowym plusem jest to, że rury mają różne długości, co daje efekt potężnego rezonansu, dźwięk jednej jest nieco „basierszy” niż drugiej)

Niezawodność urządzeń sprężarkowych w dużej mierze zależy od terminowej i jakościowej konserwacji. Duża liczba awarii sprężarek tłokowych jest wynikiem złej jakości czyszczenia sprężonego powietrza (pył ścierny, woda i inne wtrącenia). Zastosowanie oraz terminowa wymiana i czyszczenie elementów filtrujących opóźni naprawę kompresora na długi czas.

Główne powody awarii tłokowej sprężarki powietrza to:

- Niesprzyjające warunki pracy

- Zaplanowana konserwacja nie jest wykonywana

- Nie kompetentny personel serwisowy

Aby zapewnić wysokiej jakości konserwację, obsługę i naprawę sprężarki własnymi rękami, konieczne jest rozwiązanie wszystkich powyższych punktów.

Główna różnica między konserwacją a naprawą sprężarki polega na tym, że podczas napraw niektóre części są przymusowo wymieniane, a podczas konserwacji części są wymieniane w razie potrzeby, w zależności od ich faktycznego stanu.

Kompresor to urządzenie do zwiększania ciśnienia i przenoszenia gazu do wymaganego źródła (pistolet natryskowy, szlifierki, klucze, aerografy i inne urządzenia pneumatyczne). Głównym sprzętem poszukiwanym w naprawach karoserii stała się sprężarka tłokowa typu olejowego. W tłoku objętość komór roboczych zmienia się za pomocą tłoków posuwisto-zwrotnych.

Posiadają różną liczbę cylindrów roboczych i rozróżniają je według następującego układu konstrukcyjnego:

- Poziomy

- Pionowy

- Przeciwny

- Prostokątny

- W kształcie litery V i W

- W kształcie gwiazdy

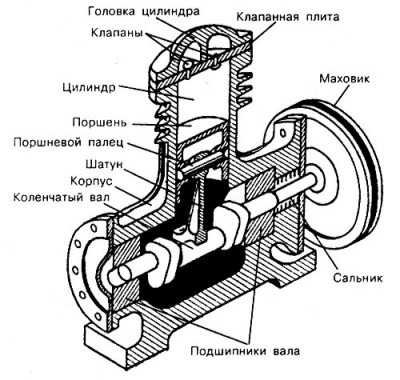

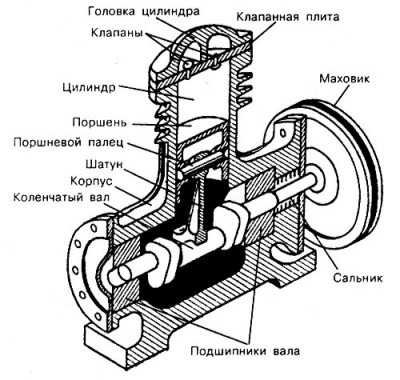

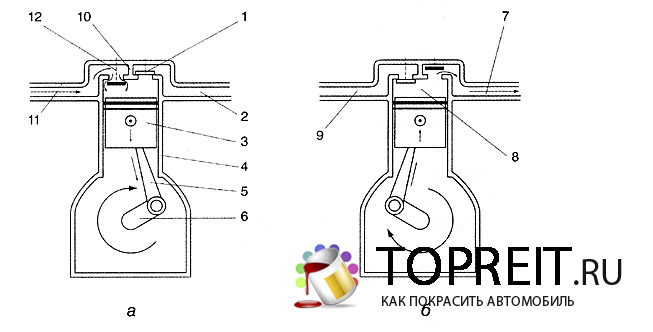

Przed naprawą sprężarki własnymi rękami należy zapoznać się z jej strukturą techniczną. Poniższe zdjęcie przedstawia schemat sprężarki jednostopniowej, grupa tłoków.

- Wał korbowy

- Ramka

- Korbowód

- Sworzeń tłokowy

- Tłok

- Cylinder

- Zawór

- Głowica cylindra

- Płytka zaworowa

- Koło zamachowe

- Uszczelki olejowe

- Łożyska wału korbowego

Na obudowie w pobliżu silnika elektrycznego znajduje się automatyka zwana wyłącznikiem ciśnieniowym. Może służyć do regulacji kompresora. Możliwe jest obniżenie pompowanego ciśnienia lub jego zwiększenie.

W przypadku stwierdzenia jakichkolwiek wad (pojawienie się uderzeń, zakleszczenie części trących, silne nagrzewanie, zwiększone zużycie smaru itp.) konieczne jest wykonanie naprawy.

Ważne jest ustalenie definicji rodzaju i wielkości napraw na etapie diagnozowania stanu obiektu przed naprawami. Awarie sprężarki można podzielić na dwie grupy: awarie techniczne (część robocza grupy tłoków i awarie sprzętu elektrycznego). Poniżej znajdują się najczęstsze awarie:

- Sprężarka (silnik) nie uruchamia się

- Silnik elektryczny buczy i nie obraca się

- Sprężarka nie nabiera prędkości

- Pukanie w grupie cylinder-tłok

- Cylinder jest za gorący

- Wydajność spadła

- Silne wibracje

Kompresor się nie włącza, najczęstszy problem. Najważniejszą i trywialną rzeczą, która może wystąpić w tym załamaniu, jest brak napięcia w sieci. Pierwszą rzeczą do sprawdzenia jest wtyczka i przewód otwartego obwodu zasilającego silnik elektryczny. Za pomocą specjalnego „śrubokręta testowego” sprawdzić, czy wszystkie fazy są pod napięciem. Sprawdź bezpiecznik, jeśli jest. Upewnij się, że kondensatory rozruchowe działają (w przypadku sprężarek jednofazowych napięcie wynosi 220 V).

Zwróć uwagę na poziom ciśnienia w zbiorniku (odbiorniku). Być może ciśnienie jest wystarczające i automatyka nie uruchamia sprężarki, gdy tylko ciśnienie spadnie do pewnego poziomu, silnik elektryczny uruchomi się automatycznie. To nie jest awaria, wiele osób zapomina o tym niuansie i martwi się z wyprzedzeniem.

Zawór zwrotny może również stanowić problem, jeśli sprężarka się nie włącza.Ponadto wadliwa jednostka automatyki (presostat) wpływa na awarię (włączanie, wyłączanie), przycisk na samym urządzeniu mógł stać się bezużyteczny.

Jeśli silnik elektryczny nie uruchamia się, szumi, szumi nie podnosi wymaganej prędkości lub zatrzymuje się podczas pracy, nie zawsze oznacza to jego awarię.

Główne awarie silnika elektrycznego, które mogą zakłócać jego prawidłową nieprzerwaną pracę:

- Niska moc silnika (niewystarczające napięcie sieciowe)

- Luźne połączenia, słaby kontakt

- Zawór zwrotny jest zepsuty (nieszczelny), co powoduje powstanie przeciwciśnienia

- Nieprawidłowe uruchomienie sprężarki (patrz instrukcja obsługi)

- Zablokowana grupa tłoków (z powodu braku oleju, przeciążenia)

Jeśli silnik elektryczny sprężarki w ogóle się nie włącza i nie wydaje dźwięków, oznacza to, że:

- Zadziałał bezpiecznik sieciowy

- Zadziałała ochrona przed przeciążeniem

- Słabe połączenie elektryczne (problemy z okablowaniem)

- Najgorsze jest to, że spalił się silnik elektryczny (często pojawia się charakterystyczny zapach)

Nie powinieneś zaczynać od takiego załamania, jeśli to możliwe, należy go wyeliminować, gdy tylko usłyszysz pierwsze oznaki ich manifestacji. Główne usterki, jeśli sprężarka zaczyna stukać i pracować głośno niż wcześniej:

- Rozbite łożyska, tuleje korbowodu

- Łożyska na wale korbowym są niesprawne.

- Zużyty tłok, pierścienie, palec na tłoku

- Zużyty cylinder

- Poluzowane śruby cylindra i głowicy

- Cząstka stała uderzyła w cylinder

- Wirnik chłodzący jest luźny na kole pasowym

Aby naprawić te awarie, w prostych przypadkach wystarczy rozciągnąć wszystkie śruby i nakrętki. Jeśli tłok, cylinder, wał korbowy lub korbowód są zużyte, wymagany jest kompleksowy remont. Podczas naprawy grupy tłoków może zajść konieczność rozwiercenia cylindra, jeśli jest mocno zużyty i ma wady zewnętrzne, wybierz tłok naprawczy zgodnie z nowymi wymiarami. Możliwe wady układu tłokowego są wymienione poniżej:

- Zmiana średnicy tłoka, cylindra

- Zniekształcenie kształtu lustra cylindrycznego

- Zagrożenia, zadrapania, zarysowania na ściankach butli

- Pęknięcia w głównej części roboczej

- Pęknięcia i złamania kołnierza

Przy dłuższej pracy, z powodu zużycia, na lusterku cylindrycznym pojawiają się zagrożenia, wzrasta wewnętrzna średnica tulei pod wałem mimośrodowym. Podczas napraw butle są odnawiane poprzez wciskanie w nie tulei. Zużyte tuleje wału mimośrodowego są wymieniane. Ta naprawa jest dość trudna do wykonania własnymi rękami bez niezbędnych narzędzi i sprzętu. Ponieważ najbardziej czasochłonnym i odpowiedzialnym etapem jest odbudowa cylindra. Wytaczanie wykonuje się na wytaczarce pionowej za pomocą specjalnego urządzenia.

Jeśli chodzi o cylinder, poniżej rozważymy główne awarie skrzyni korbowej sprężarki.

- Pęknięcia w ścianach wnęk skrzyni korbowej

- Odchylenia w wielkości i kształcie lądowisk

- Wypaczenie siedzeń

- Rozbite gniazda do łożysk wału korbowego

Gdy te jednostki są zużyte, należy je wymienić na nowe. Otwór pod łożyska wierci się na wytaczarce poziomej w celu uzyskania większej średnicy łożyska lub do wciskania tulei, a następnie wytacza się wprasowaną tuleję na wymaganą średnicę. Naprawa sprężarki o takiej złożoności powinna być wykonywana przez wykwalifikowanych specjalistów.

Poniżej części zamienne „zestaw naprawczy” do remontu sprężarki, grupa tłoków.

Jeśli kompresor jest bardzo gorący, oznacza to jakąś awarię. Przyczyn przegrzania może być kilka. Zaczynając od prostego, blokuje przepływ powietrza do cylindra i skrzyni korbowej. Sprawdź, czy wirnik nie jest zakryty ciałami obcymi.

Jedną z głównych przyczyn pracy sprężarki grzewczej jest brak poziomu oleju. Zespoły robocze zużywają się, w wyniku czego powstaje duże tarcie, bardzo się nagrzewa. Przy dalszej takiej pracy sprzęt szybko zawiedzie. Sprawdź poziom oleju, jeśli to nie wystarczy, należy uzupełnić do prawidłowego poziomu.

Awaria zaworu z powodu zanieczyszczenia zwęglonego lub poluzowania. Mogą również występować zatkane kanały powietrzne.

Spójrz na poziom ciśnienia, możliwe, że automatyka się zepsuła i sprężarka „młóci” do wysokiego ciśnienia, co powoduje przegrzanie. Zawór bezpieczeństwa może wymagać naprawy lub wymiany.

Spadek wydajności może wynikać z kilku powodów. Zatkany, zatkany filtr wlotowy powietrza. Wyjmij i wyczyść filtr sprężonym powietrzem lub wymień go. Przeważnie w sprężarkach tłokowych jest wykonany ze zwykłej pianki.

Możliwe, że gdzieś jest przeciek powietrza. Sprawdź wszystkie wchodzące i wychodzące przewody i węże. Podobnie jak w poprzednim przypadku możliwe jest zużycie i nieprawidłowe działanie zaworów, co znacznie wpływa na wydajność. Przy wystarczająco długim użytkowaniu pierścienie tłokowe zużywają się, uszczelnienie znika. W poważniejszych przypadkach cylinder i tłoki są zużyte, porysowane lub mają inne wady zewnętrzne, co prowadzi do utraty kompresji i sprężarka przestaje pompować powietrze.

Warto sprawdzić napięcie paska łączącego silnik elektryczny z wałem korbowym układu tłokowego. W przypadku poluzowania możliwy jest poślizg i sprężarka przestaje prawidłowo pompować powietrze.

Jeśli olej dostanie się do komory roboczej, wystarczająco złe oznaki, to oczywiście nie doprowadzi do całkowitej awarii kompresora, ale może bardzo zaszkodzić pracy lakierniczej i pojawieniu się wad podczas malowania. Główne powody, dla których olej trafia tam, gdzie nie jest potrzebny: Napełniony olejem o niskiej lepkości, to znaczy olej jest zbyt płynny, przesącza się przez uszczelki i pierścienie. Poziom oleju jest za wysoki. Z powodu nadmiaru oleju jest on wyciskany z siłą i dostaje się do komory. Zastosowano niewłaściwy olej. Napełnić tylko specjalnym olejem do sprężarek.

Tłok i pierścienie w bloku cylindrów są zużyte. Również zużycie samego cylindra wpływa na wnikanie oleju do komory roboczej. Aby wyeliminować awarię, wymagana jest naprawa sprężarki grupy tłoków, które opisano powyżej.

Sprężarka tłokowa, jak każdy sprzęt techniczny, wymaga pewnej konserwacji. Właściwe użycie pomoże przedłużyć żywotność sprzętu kompresora. Rozważ główne czynności związane z konserwacją, naprawą i eksploatacją sprężarki.

1. Wymiana i czyszczenie filtra powietrza. Element filtrujący jest wykonany głównie z włókniny, gumy piankowej lub syntoniny. Jeśli kompresor znajduje się w tym samym miejscu, w którym jest malowany samochód, to zostaje mocno zatkany (przykleja się) kurzem z farby, lakieru i innych materiałów malarskich i lakierniczych. Filtr zapobiega przedostawaniu się pyłu ściernego do cylindra, tłok i cylinder zużywają się mniej. Zmieniaj i czyść filtr tak często, jak to możliwe, ponieważ znacznie zwiększy to zasoby i opóźni naprawę sprężarki.

3. Spust kondensatu. Ważny element w konserwacji sprężarki. Powietrze jest nasycone wilgocią, nieuchronnie dostaje się do odbiornika z powietrzem wlotowym. Z biegiem czasu gromadzi się w dużych ilościach. Przy dużej zawartości kondensatu może przedostać się do węży powietrznych, co prowadzi do uszkodzeń podczas malowania. Kondensacja powoduje również korozję wewnątrz odbiornika. Spuszczaj kondensat tak często, jak to możliwe, przynajmniej raz w tygodniu, szczególnie w gorących i wilgotnych porach roku.

4. Monitoruj ogólny stan, okresowo zdmuchuj kurz i inne zanieczyszczenia. Zwróć szczególną uwagę na wirnik silnika elektrycznego, żebra cylindra, chłodnicę powietrza, ponieważ są one używane, kurz i kurz z farby przylegają do nich, co zmniejsza wydajność chłodzenia.

5. Sprawdź napęd pasowy pod kątem zużycia i napięcia. Podczas dociskania pasa w punkcie środkowym nie powinien zginać się o więcej niż 12-15 mm. Dokręć wszystkie śruby i nakrętki. Okresowo sprawdzaj działanie zaworu bezpieczeństwa, który służy do ochrony przed nadciśnieniem, spowodowanym awarią presostatu.

Postępuj zgodnie ze wszystkimi powyższymi metodami, a naprawa sprężarki zostanie opóźniona przez długi czas.

Głównym zadaniem sprężarki powietrza jest sprężanie gazu i ciągłe dostarczanie strumienia powietrza pod ciśnieniem do urządzeń pneumatycznych i narzędzi pneumatycznych. Takie powietrze jest nośnikiem energii i zapewnia działanie pistoletów lakierniczych, aerografów, kluczy oraz pistoletu do pompowania opon.

Wymienione narzędzie pneumatyczne jest bezpieczniejsze w użyciu niż na przykład elektronarzędzie. Sprzęt pneumatyczny nie może ulec zwarciu, co może prowadzić do porażenia prądem i pożaru. Dlatego takie narzędzie jest szeroko stosowane w warsztatach samochodowych lub podczas naprawy samochodu własnymi rękami.

Kompresor ma zastosowanie w gospodarstwie domowym, a gdy przestanie działać, konieczna staje się jego naprawa. Jednak naprawa kompresorów nie jest szczególnie trudna, całkiem możliwe jest zrobienie tego samemu.

Aby zrozumieć problemy kompresora, musisz jasno zrozumieć, z jakich elementów się składa i do czego są przeznaczone. Kompresor w minimalnej konfiguracji składa się z doładowania (silnika wytwarzającego przepływ powietrza) oraz odbiornika - pojemnika zawierającego sprężone powietrze. Najczęściej używane sprężarki tłokowe.

Jednym z głównych wymagań stawianych sprężarce jest jej bezpieczeństwo. Jeśli ciśnienie w odbiorniku nie jest kontrolowane, sprężarka się spali. Istnieje duże prawdopodobieństwo, że cylinder odbiornika może eksplodować. Aby temu zapobiec odbiornik wyposażony jest w przekaźnik elektroniczny, który automatycznie wyłącza sprężarkę, gdy ciśnienie powietrza osiągnie określoną wartość.

Sprężarka powietrza jest wyposażona w manometr, który pokazuje ciśnienie powietrza w cylindrze. Zawór zwrotny służy do ochrony sprężarki przed negatywnymi wpływami. Jego główną funkcją jest zapobieganie powrotowi powietrza do sprężarki, gdy urządzenie jest wyłączone lub w inny sposób ingeruje.

W przypadku bardziej złożonych projektów sprężarek typowa jest obecność dodatkowego wyposażenia, takiego jak automatyzacja sprężarki. Zwykle w małych sprężarkach jednostka automatyki utrzymuje ciśnienie do ośmiu atmosfer za pomocą wyłącznika ciśnieniowego, włączając lub wyłączając zasilanie silnika elektrycznego po osiągnięciu minimalnego lub maksymalnego ciśnienia w odbiorniku.

Jednocześnie istnieją dwa manometry: duży pokazuje ciśnienie w cylindrze odbiornika, mały - na wylocie. Presostat może być wyposażony w zawór odciążający. Gdy jednostka zostanie zatrzymana, zostanie otwarta, co ułatwia późniejsze uruchomienie silnika.

W niektórych modelach na rurach znajduje się chłodnica do dostarczania powietrza ze sprężarki do odbiornika.

Chłodzenie powietrzem pomaga ograniczyć tworzenie się kondensatu w odbiorniku. Taki drobiazg w projekcie przedłuża żywotność automatyki.

Obecność zaworu spustowego pozwala szybko spuścić kondensat z odbiornika, ponieważ pożądane jest zakończenie każdej sesji urządzenia tą operacją.

Zawór bezpieczeństwa uwalnia zwiększone ciśnienie w odbiorniku, jeśli z jakiegoś powodu automatyka nie działa, co chroni silnik sprężarki przed przeciążeniem.

Filtr powietrza chroni układ tłoka przed piaskiem, brudem, oparami farby.

Istnieją następujące rodzaje sprężarek:

- Działanie wolumetryczne - utrzymuj gaz lub powietrze w zamkniętej przestrzeni, zwiększ ciśnienie. Wśród nich są:

- obrotowy, zasada działania polega na zasysaniu i sprężaniu gazu podczas obrotu płyt; zmniejsza się objętość robocza, co prowadzi do wzrostu ciśnienia.

- tłok - ciśnienie wytwarzane jest przez ruch tłoków i zaworów; niezawodne w działaniu, ale głośniejsze niż obrotowe.

- Dynamiczny - zapewniają kompresję poprzez zwiększenie prędkości ruchu gazu, zwiększając jego energię kinetyczną, która zamieniana jest na energię kompresji. Wyróżnić:

- odśrodkowy - stosowany do wymiany powietrza w kopalniach;

- osiowe lub osiowe.

Zastanów się, jak działa sprężarka tłokowa, powietrze lub gaz w niej jest sprężane przez tłok poruszający się wzdłuż cylindra:

- Gdy tłok (3) przesuwa się w górę cylindra sprężarki (4), gaz roboczy jest sprężany. Silnik elektryczny przesuwa tłok przez wał korbowy (6) i korbowód (5).

- Zawory ssące i wydechowe otwierają się i zamykają pod wpływem ciśnienia gazu.

- Wykres po lewej pokazuje fazę zasysania gazu do sprężarki. Gdy tłok porusza się w dół, w sprężarce powstaje podciśnienie i otwiera się zawór wlotowy (12). W ten sposób gaz dostaje się do przestrzeni sprężarki.

- Wykres po prawej pokazuje fazę sprężania gazu. Tłok podnosi się i otwiera się zawór wydechowy (1). Gaz opuszcza sprężarkę pod wysokim ciśnieniem.

Sama dmuchawa wytwarza nierówny strumień powietrza, którego nie można wykorzystać np. do aerografu. Odbiornik ratuje sytuację wygładzając pulsacje ciśnienia.

Po uzupełnieniu zapasu informacji o instalacji kompresora możesz samodzielnie naprawić kompresor. Występują następujące awarie agregatu sprężarkowego:

- Dmuchawa sprężarki nie uruchamia się.

- Od czasu do czasu potyka się osłona termiczna.

- Po uruchomieniu sprężarki następuje zadziałanie zabezpieczenia termicznego i przepalenie bezpiecznika.

- Silnik jednostki pracuje, ale nie pompuje powietrza do odbiornika lub robi to powoli.

- Gdy doładowanie jest wyłączone, ciśnienie w odbiorniku spada.

- Wysoka zawartość wilgoci w strumieniu powietrza wylotowego.

- Silne wibracje silnika.

- Sprężarka pracuje z przerwami.

- Strumień powietrza jest zużywany poniżej normy.

Istnieje kilka możliwych powodów, dla których sprężarka nie uruchamia się..

Jeśli urządzenie nie uruchamia się i nie brzęczy, należy sprawdzić napięcie zasilania za pomocą śrubokręta wskaźnikowego. Jeśli jest faza, połączenia wtyk-gniazdo są w normie, warto sprawdzić bezpieczniki ulegające stopieniu.

Wadliwe bezpieczniki są zastępowane innymi, ale o tej samej wartości. Nie instaluj nowych bezpieczników zaprojektowanych dla większego prądu elektrycznego. Jeżeli bezpieczniki przepalają się wielokrotnie, może wystąpić zwarcie na wejściu obwodu.

Sprężarka może nie uruchomić się z powodu nieprawidłowego działania presostatu lub nieprawidłowego ustawienia poziomu. Aby sprawdzić, czy tak jest należy spuścić gaz z butli i uruchomić doładowanie. Jeśli silnik pracuje, ponownie skonfiguruj przekaźnik. Nie działa - zmień niezbędną część.

Silnik nie będzie działał, gdy zadziała wyłącznik termiczny, wyłączając zasilanie z powodu przeciążenia układu tłokowego. W takim przypadku naprawa kompresora we własnym zakresie polega na pozostawieniu silnika do ostygnięcia przez 20 minut, po czym urządzenie wróci do normy.

Zdarza się, że ochrona termiczna działa regularnie. Dzieje się tak z powodu niskiego napięcia w sieci lub wysokiej temperatury powietrza w pomieszczeniu. Napięcie w sieci nie może być niższe niż dolna granica zakresu zalecanego przez producenta, wystarczy zmierzyć multimetrem tę wartość.

Będąc w słabo wentylowanym miejscu, chłodzony powietrzem silnik tłokowy często się przegrzewa. Rozwiązaniem jest przeniesienie kompresora do innego dobrze wentylowanego pomieszczenia.

Filtr wlotowy dmuchawy może być zatkany z powodu słabego przepływu powietrza, w takim przypadku należy go przepłukać lub wymienić.

Problem jest poważniejszy, jeśli zabezpieczenie termiczne zadziała podczas uruchamiania sprężarki i przepalenia bezpiecznika. Być może nie jest przystosowany do mocy jednostki, wtedy jest zastępowany odpowiednim.

Bezpiecznik może się przepalić z powodu przeciążenia sieci. Warto sprawdzić i odłączyć część odbiorców obciążających sieć. Naprawa sprężarek powietrza jest trudna, jeśli przekaźnik napięciowy nie działa prawidłowo lub pęknie zawór obejściowy. W takim przypadku najlepiej zwrócić się o pomoc do warsztatu lub serwisu.

Jeśli napięcie w sieci będzie zbyt niskie, silnik elektryczny sprężarki nie poradzi sobie z przewijaniem osi i będzie brzęczał. Warto sprawdzić napięcie w sieci multimetrem (powinno wynosić co najmniej 220V).

Jeśli napięcie jest normalne, w odbiorniku może być zbyt duże ciśnienie i tłok nie może przepychać powietrza. Aby wyeliminować tę usterkę, producenci zdecydowanie zalecają ustawienie przełącznika w pozycji „OFF” na 15 sekund, a następnie przesunięcie go w pozycję „AUTO”.

Jeżeli takie działania nie doprowadzą do pozytywnego wyniku, prawdopodobne jest nieprawidłowe działanie presostatu odbiornika lub zatkany zawór sterujący.

Wadliwy przekaźnik należy naprawić lub wymienić. Możesz spróbować naprawić zawór sterujący, zdejmując głowicę cylindrów i czyszcząc kanały.

Spadek ciśnienia wskazuje na wyciek powietrza z systemu. Zdarza się:

- w ścieżce powietrza;

- w zaworze wylotowym odbiornika;

- w zaworze sterującym głowicy tłoka;

Konieczne jest dokładne sprawdzenie całego rurociągu roztworem mydlanym, pokrywającym całą linię. W przypadku wykrycia wycieku należy go uszczelnić.

Kurek wylotowy może przepuszczać powietrze, jeśli nie jest szczelnie zamknięty lub z powodu awarii. Jeśli kran jest zamknięty, a roztwór mydła bulgocze, część należy wymienić.

Problem może dotyczyć zaworu głowicy tłoka. W celu przeprowadzenia dalszej naprawy sprężarki powietrza należy zdemontować głowicę cylindrów i usunąć zanieczyszczenia, które mogły nagromadzić się w zaworze. Przed rozpoczęciem pracy należy spuścić całe sprężone powietrze z odbiornika. Jeśli ciśnienie ponownie spadnie, należy wymienić zawór.

Powietrze dostarczane ze sprężarki może być bardzo wilgotne w następujących przypadkach:

- w odbiorniku zgromadziła się wilgoć;

- filtr wlotu powietrza jest bardzo brudny;

- sprężarka znajduje się w pomieszczeniu o dużej wilgotności.

W celu zwalczania wilgoci stosuje się następujące metody:

- należy regularnie spuszczać nadmiar płynu z cylindra odbiornika;

- element filtrujący jest myty lub wymieniany;

- urządzenie jest przenoszone do innego pomieszczenia, w którym powietrze jest bardziej suche lub zainstalowane są specjalne filtry.

Silniki tłokowe często wibrują. Nie martw się, dopóki wibracje nie staną się zbyt zauważalne. Można przypuszczać, że przyczyną jest zużycie podkładek wibracyjnych, które można łatwo wymienić.

Wibracje mogą być spowodowane przez poluzowane śruby.W takim przypadku naprawa sprężarki powietrza to prosta sprawa dokręcenia śrub.

Przerwy w pracy agregatu sprężarkowego spowodowane są:

- Uszkodzony przełącznik kontroli ciśnienia. Presostat powietrza sprężarki służy do automatycznej ochrony urządzenia w następujących przypadkach:

- ciśnienie ssania staje się mniejsze niż obliczone;

- ciśnienie tłoczenia przekracza dopuszczalny limit.

Wyróżnić presostat niskiego ciśnienia, którego bezpośrednie zadziałanie (otwarcie styku) następuje, gdy ciśnienie spada do kontrolowanej wartości. Gdy ciśnienie wzrośnie o wartość nastawy, nastąpi odwrotna praca (zamknięcie styku).

Posiadać przełącznik wysokiego ciśnienia wysterowanie bezpośrednie (otwarcie styku) następuje, gdy ciśnienie wzrośnie do ustawionej wartości. Działanie odwrotne (zamknięcie styku) następuje, gdy ciśnienie spada.

Presostat jest naprawiany lub wymieniany na nowy.

- Intensywne odsysanie sprężonego powietrza - występuje z powodu rozbieżności w wydajności agregatu kompresorowego

ze zużyciem energii. Te awarie sprężarki można wykluczyć, jeśli kupując narzędzie pneumatyczne, dokładnie przestudiujesz jego charakterystykę i dowiesz się, ile powietrza jest zużywane na jednostkę czasu.

Taka awaria występuje z powodu wycieku gazu w układzie wysokiego ciśnienia, a także zatkania filtra wlotowego powietrza. Wycieku powietrza można uniknąć, rozciągając wszystkie złącza doczołowe i owijając je taśmą uszczelniającą.

Czasami podczas odprowadzania kondensatu z odbiornika zawór wylotowy nie jest całkowicie zamknięty, co prowadzi do wycieku gazu. Ten problem można rozwiązać w prosty sposób - trzeba mocno dokręcić zawór.

Jeśli filtr przeciwpyłowy jest zatkany, należy go wyczyścić lub wymienić na nowy.

Sprężarki tłokowe wykorzystują zawory płytowe między głowicą a cylindrem. Podczas pracy przednie i tylne krawędzie zaworu zużywają się, co w konsekwencji prowadzi do wycieku powietrza. Aby wymienić zawory, potrzebujesz:

- Rozgrzej kompresor przez kilka minut w celu ułatwienia poluzowania śrub, a następnie odłącz go od zasilania.

- Wykręć cztery śruby mocujące głowicę do cylindra.

- Wyjmij metalową uszczelkę wraz z zaworami.

- Gąbką zamoczoną w nafcie wytrzyj głowicę, cylinder i metalową uszczelkę.

- Zawór wlotowy jest umieszczony we wgłębieniu w cylindrze.

- Nasmaruj uszczelkę i zainstaluj, naciskając na cylinder na obwodzie.

- Nasmaruj nowy zawór i zainstaluj go we wgłębieniu głowicy.

- Dociśnij głowicę do cylindra, wkręć śruby.

Rewizję zaworów sprężarki należy przeprowadzać co najmniej raz w roku, naprawę sprężarki tłokowej własnymi rękami - w przypadku zewnętrznego hałasu podczas pompowania powietrza do odbiornika.

Wielu usterek można uniknąć, zwracając szczególną uwagę na urządzenie. Aby to zrobić, powinieneś przestrzegać prostych wymagań:

Łatwiej jest rozpocząć serwisowanie sprężarki natychmiast po zakupie, naprawa urządzenia w przypadku nieprzestrzegania zaleceń producenta będzie bardzo kosztowna.

| Wideo (kliknij, aby odtworzyć). |

Kompresor to złożony aparat, jego naprawa jest dość pracochłonną procedurą, konieczne jest posiadanie dużej ilości informacji i zrozumienie wielu technicznych subtelności. Jednak przestrzegając pewnych zasad obsługi, możesz wyeliminować awarie występujące podczas pracy.