W szczegółach: samodzielna naprawa głowicy cylindrów VAZ 2105 od prawdziwego mistrza na stronie my.housecope.com.

Wykłady na temat „Teoria silników spalinowych”

Nie, nie musisz robić takiego kolekcjonera. Dla odbiornika bardziej szczegółowo w filmie „Układy dolotowe”

cholera chłopaki, robicie dobrą robotę, mogę tylko pomarzyć (

Kolekcjonerzy Okovsky wyglądają jak dwie przestraszone małpy :)))

ile watów ma moc? i skręca, a dokładniej proszę

nie rozumiem niczego, co mówisz 😛 ale i tak mi się podobało

Eugene, ale możesz zamówić w swoim mieście takie 2 rury wlotowe z "oka" w naszym mieście nie ma takich części zamiennych, które próbowałem znaleźć w Internecie, nie znalazłem, od dawna chciałem zrobić coś podobnego na moja poczta samochodowa do kontaktu

Nazaret – proszę, nie rób mi Judasza

I dlaczego nie ma wideo głowicy zainstalowanej na maszynie. Tych. właściwie ze względu na to, co zostało zrobione i co w końcu dało. Proces jest z pewnością interesujący. Ale jaki jest wynik?

q ta opcja może dusić dvidatel, abem 1.7 nie wystarczy, prawda

Da, czy, wzrost mocy, jeśli tylko zmodyfikujesz porty dolotowe i pozostawisz gaźnik bez zmian (i jak zmodyfikować gaźnik 2101, ten który nazywa się Weber)

Mam silnik Volvo 340 B19A, są kanały kwadratowe, jak je zmodyfikować?

silnik był wyposażony w poziomy gaźnik STROMBERG 175, ale ze względu na brak zestawów naprawczych zainstalowałem gaźnik 2101 przez domowej roboty adapter, jakie minusy czekają mnie podczas pracy?

moim zdaniem połączenie kolektora z profilem nie jest prawidłowe kolektory dzielone wykluczają konsekwencje nakładania się faz, szczególnie przy tuningu wałków rozrządu z szerokimi kątami.

Witam, czy możesz mi powiedzieć, skąd wziąć te frezy od 20-40mm?

| Wideo (kliknij, aby odtworzyć). |

Tak, „bzdura”, z wyjątkiem tego, że wlot wpadł na swoje miejsce. Zawsze masz okazję pokazać, jak to zrobić lepiej i skuteczniej, pokaż to.

witam, czy to nie film na silniku 402?

ATP duże jest bardzo pouczające DLA SZACUNKU AUTORA

Proszę wyjaśnić, dlaczego 25:05?

i dlaczego wymyślili synchronizator do gaźników na przykładzie motocykli 4 cylindry 4 gaźniki nie są w ogóle podłączone na dobre, są po prostu zsynchronizowane, ogólnie podłączone są tylko zawory dławiące, najlepsza opcja dla gaźników na cylinder jest lepsza niż etery w ogóle

jak dla mnie film jest doskonały

kanaly nuzna poliravac do bleska potomu stob patok vozduxa ne imelby prepiatctvija, tak delal mojevo otca dvajuradny brat na vaz 2103, i znakomyj katatoryj na sport delajet avtamabili toze tak gavarit taksto seryx

Kwestia powierzchni, konstrukcji i konstrukcji kanałów jest szczegółowo omówiona w postaci „Kanałów głowicy cylindrów”

Kstaci kolektor vpusknoi nenuznabyla soediniac, potomu karbu budut stoiat rabotac kak odin, tolka topliva bolsze budet avtomobil jesc, kanezna umna ty zdelal soedinil, dvigatel plavneje stool karbotar gambar gambar gambaratoma- tl z 1 karbiratoram etava ni palucetsa, u kalektara z 1 karbiratoram truby raznyje dla etava ne rovna vsio razpredelajitsa :)

podwójny brat mojego ojca od przyjaciela)))))))))))) ty zhzhosh, właśnie zabity))

Witam Eugene prosze powiedz gdzie kupic te frezy?

Co tu dużo mówić przystojnie, wszystko bardzo dobre i pouczające, ale nie ma regulacji, nie próbowaliśmy zastąpić pająka 4-2-1, masz 4-1

Jewgienij. Wszystko jest zrobione pięknie, kompetentnie i sprawnie. Szacunek. Chwila pozostała dla mnie niejasna - dlaczego konieczne było podłączenie profilu kolektora. W końcu okazuje się, że 60% mieszanki będzie pochodzić z najbliższego gaźnika, a pozostałe 40% z dalekiego przez połączenie. dopiero teraz objętość tego połączenia + objętość drugiego kolektora to znacznie więcej niż 40% objętości cylindra. tych. mieszanka z dalekiego gaźnika nie zdąży nawet dotrzeć do cylindra. Czy możesz rzucić nieco światła na ten punkt?

(kontynuacja) Po prostu ten profil naprawdę mnie zdezorientował. Pewnie w ogóle bym go nie zakładał, albo sam kolektor robiłem całkowicie, żeby gaźniki znajdowały się „blisko” względem siebie, a przestrzeń pod nimi była w postaci pojedynczej „beczki” – odbiornika, z którego kanały już trafiłyby do głowy. Jeśli moje rozumowanie nie jest prawidłowe, proszę mnie poprawić. To pytanie naprawdę mnie zraniło i nie pozwoli mi istnieć w spokoju.

fajny 2 uchwyt na wiertarce

co to za kaczka, że kanały są proste i można przejść całkowicie

Zheka, to wszystko, oczywiście, pieprzyć to, ale wygląda na to, że każdy ma 30 noży do kulek z rozbiegiem 1mm.Możesz je kupić, ale wiesz, jak zamówić.

33:24 „VO, wszystko, co zbędne, spłonie. . ”. i cichszym głosem - "mam nadzieję")))

Drogi Eugene! Silnik.03 Standard Jakiego otworu (wymiary) wałka rozrządu i głowicy cylindrów potrzebuję, aby zwiększyć moc w codziennej jeździe?

Jest film o głowicy „wersja drogowa z wałkiem rozrządu OKB 780”, tego właśnie potrzebujesz

Nadal nie rozumiem, czy muszę usunąć przypływ, czy nie?

Czy te pierścienie wycięte z amortyzatorów spalą się?

Dlaczego mieliby się palić, jeśli ich tam nie ma?

cóż, nie jest jasne. musiał powiedzieć to wyraźnie

Naprawdę nie), ale myślałem, że je tam zostawiłeś, ale okazuje się, że po wycentrowaniu je usunąłeś)

Naprawdę chciałbym zobaczyć taki film o silniku wtryskiwacza VAZ 2108.

Mam pytanie dotyczące przenoszenia. Ok, rozbudowujemy porty wlotowe, aby lepiej napełniać butle. OK, rozszerzamy kanały wydechowe, aby ułatwić odprowadzanie spalin. Czy mieszanka będzie chuda? Jeśli chodzi o liczbę moli, pojawi się więcej powietrza, co oznacza więcej tlenu. Jeśli mówimy o silnikach gaźnikowych - wszystko jest mniej więcej jasne - z bezpośrednim skokiem tłoka, będzie on pobierał potrzebną ilość mieszanki. A czy silnik jest z wtryskiem iz czujnikiem MAP? Zrzut będzie taki sam, taka sama ilość paliwa.

I pytanie o objętość kanałów dolotowych. W gaźnikach wyraźnie widać - większa objętość - lepsze tworzenie mieszanki. W wtryskiwaczach niby też, ale jeśli objętość robocza cylindra jest mała, to może nie będzie w stanie przyjąć całej przygotowanej mieszanki roboczej? Prawdopodobnie dotyczy to tylko bardzo małych silników, takich jak 0,8-1 litra, a nawet wtedy nie za dużo? I pojawia się pytanie o objętości kolektorów dolotowych silników wtryskowych. Pomyślałem o ich zaletach i uznałem, że większy wolumen jest lepszy. stabilizuje przepływ powietrza. Prawidłowy?

bardzo jasne i zwięzłe! Dzięki, czekam na następny!!

1. Zdejmij głowicę cylindrów wraz z kolektorami dolotowym i wydechowym.

2. Wyjmij czujnik temperatury płynu chłodzącego.

3. Zdejmij osłonę termiczną kolektora wydechowego.

4. Wymontuj kolektor wydechowy.

5. Zdejmij uszczelkę kolektora wydechowego.

6. Zdejmij kołki kolektora wydechowego.

7. Wyjmij świece zapłonowe.

8. Wymontuj kolektor dolotowy.

9. Zdejmij uszczelkę kolektora dolotowego.

10. Wymontuj śruby dwustronne kolektora dolotowego.

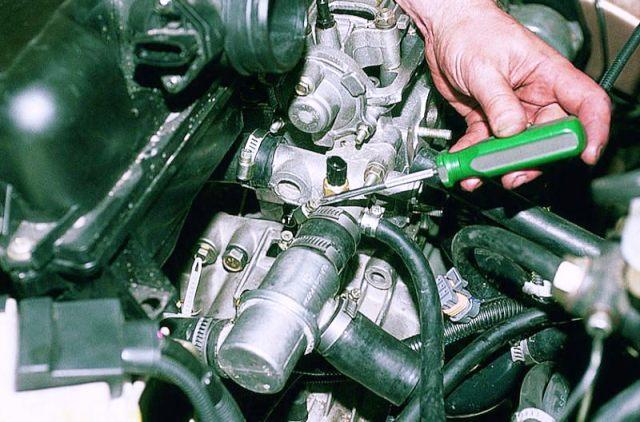

11. Wykręć śruby obudowy termostatu.

12. Zdejmij obudowę termostatu.

13. Zdjąć uszczelkę termostatu i termostat.

14. Za pomocą ściągacza do sprężyn zaworowych ściśnij sprężyny zaworowe.

15. Usuń krakersy i zdejmij górne płytki sprężyn zaworowych.

16. Wyjmij sprężyny zaworów.

17. Wyjąć uszczelki trzonków zaworów.

20. Zdejmij tuleje centrujące obudowy wałka rozrządu.

W przypadku opisywanych silników producent przewiduje przywrócenie pary „tuleja prowadząca – trzpień zaworu” za pomocą zaworów o naprawczych rozmiarach trzpienia. W takim przypadku zużyta tuleja jest przywracana metodą rozłożenia w celu naprawy wymiarów. Tak złożoną pracę należy powierzać wyłącznie wykwalifikowanemu mechanikowi.

Podnośnik krzywki wlotowej

Podnośnik krzywkowy wydechu

Średnica zewnętrzna czopu wałka rozrządu

Średnica zewnętrzna łożyska

1. Oczyścić pasowanie płaszczyzny za pomocą uszczelki głowicy.

2. Sprawdzić uszczelkę głowicy cylindrów i powierzchnie współpracujące głowicy i bloku cylindrów pod kątem wżerów, przecieków, korozji i przedmuchu gazu do płaszcza chłodzącego.

3. Sprawdź głowicę cylindrów pod kątem pęknięć.

5. Za pomocą kompletu sond i liniału określić odchyłkę od płaskości płaszczyzny głowicy współpracującej z uszczelką, która nie powinna przekraczać 0,025 mm.

6. Zmierz wysokość głowicy bloku. Wysokość głowicy cylindra powinna wynosić 94,70-95,65 mm. Jeśli wysokość głowicy cylindra jest mniejsza niż 94,7 mm, należy ją wymienić.

7.Sprawdź wszystkie gwintowane otwory pod kątem uszkodzeń lub zanieczyszczeń.

8. Sprawdź gniazda zaworów pod kątem nadmiernego zużycia i wypalenia.

Metoda sterowania napędem zaworu

kompensator luzu zaworowego

Kąt stożka powierzchni roboczej zaworu (pomiędzy tworzącą a płaszczyzną głowicy)

Kąt stożka gniazda zaworu

Szerokość siedziska

Średnica wewnętrzna prowadnicy zaworu

Długość sprężyny zaworu pod obciążeniem

1. Określić rzeczywiste zużycie pary trzpienia tuleja-zawór. Przy szczelinie przekraczającej 0,1 mm należy wymienić tę parę cierną. Ta operacja diagnostyczna powinna być wykonywana wyłącznie przez wykwalifikowanego mechanika.

2. Kod nadwymiarowy jest wybity na prowadnicy zaworu i końcu trzpienia zaworu. W tabeli przedstawiono wymiary standardowe i naprawcze, oznaczenie rozwiertaka używanego przez autoryzowane stacje serwisowe oraz treść kodów naniesionych na tuleje i zawory. Istnieją dwa rodzaje kodów: kod stosowany podczas montażu nowego silnika oraz kod nakładany na tuleję podczas naprawy.

Kod zastosowany do nowych części silnika

Kod zastosowany do części silnika podczas naprawy

Rozwiercić otwór tulei prowadzącej. Kierunek rozłożenia jest od górnej strony głowicy cylindra. Po wdrożeniu przekreśl kod wydrukowany na okładce i zastosuj nowy kod.

1. Wykończ powierzchnię roboczą gniazd zaworów.

Powierzchnia zamykająca gniazd zaworów jest odtwarzana za pomocą trzech stożkowych frezów:

– frez do obróbki powierzchni roboczej siodła: 45°;

– frez do obróbki górnego kąta korekty: 30°;

– frez do obróbki dolnego kąta korekcji: 60°;

Szerokość gniazda zaworu:

- wlot: 1,3-1,5 mm;

- wylot: 1,6-1,8 mm.

2. Po zamontowaniu zaworu sprawdzić położenie końca trzpienia zaworu (bez specjalnych manometrów czynność tę powinien wykonać wykwalifikowany mechanik).

3. Jeżeli koniec drążka znajduje się wyżej (bliżej osi wałka rozrządu), wymienić zawory na nowe, a następnie ponownie sprawdzić położenie końca drążka.

4. Jeśli koniec trzonka zaworu jest nadal wyżej pomimo wymiany zaworów, wymień głowicę cylindra.

1. Sprawdź zawór pod kątem zużycia, zmiażdżenia górnego końca trzpienia.

2. Sprawdzić, czy rowki zawleczki zaworu i uszczelka olejowa nie są zużyte.

3. Sprawdź głowice zaworów pod kątem przepaleń i pęknięć.

4. Sprawdź trzpienie zaworów pod kątem zużycia, wyszczerbień i zadrapań.

5. Sprawdź trzpień zaworu - nie jest długi. żony mają skrzywienie.

6. Sprawdź stożek zamykający zaworu. Jeżeli zużycie stożka stykowego jest tak duże, że po wykończeniu powierzchni powstaje ostra krawędź na styku stożkowej i płaskiej powierzchni grzybka zaworu, zawór należy wymienić.

7. Sprawdź sprężynę zaworu. Jeśli końce sprężyny zaworowej nie są równoległe, wymień sprężynę zaworową.

8. Zmierz wysokość sprężyny zaworowej. Jeśli wysokość sprężyny zaworu nie mieści się w zakresie specyfikacji, wymienić sprężynę zaworu.

9. Sprawdzić powierzchnie gniazda sprężyny zaworowej pod kątem zużycia lub rowków. Wymień w razie potrzeby.

1. Sprawdź, czy stożek głowicy zaworu nie jest przepalony.

2. Zawór można szlifować tylko dwa razy. Nie szlifuj końca trzonka zaworu.

3. Kąt między tworzącą stożka zaworu a płaszczyzną głowicy wynosi 46″.

Docieranie zaworów

Jeżeli zużycie stożka zamykającego zaworu nie jest zbyt duże, zawór należy zeszlifować do odtworzonego stożka zamykającego gniazda zaworu (z reguły podczas pracy zaworu powierzchnia zamykająca łożysk korbowodu staje się szersza : do 4-5 mm). Jeśli jednocześnie na stożku nie ma głębokiego rowka, można zeszlifować zawór do przywróconego gniazda bez szlifowania stożka.

Zawór docierany jest przy użyciu specjalnych past docierających na bazie korundu.

W tym przypadku zawór zamontowany w tulei prowadzącej wykonuje ruchy posuwisto-zwrotne z jednoczesnym obrotem naprzemiennie w prawo iw lewo. Takie ruchy są niezbędne do tworzenia ukośnych linii docierania, umieszczonych poprzecznie. Podczas procesu docierania okresowo przekręcaj zawór w gnieździe, aby zapewnić równomierne docieranie. Docieranie można uznać za zakończone, gdy na powierzchni zamykającej zaworu utworzona jest jednolita matowa, szara pierścieniowa listwa stykowa o szerokości równej powierzchni zamykającej gniazda.

1. Zamontuj kołki obudowy wałka rozrządu.

2. Nasmaruj trzonki zaworów olejem silnikowym.

4. Zamontuj uszczelki trzpienia zaworu.

5. Zamontuj sprężyny zaworowe.

6. Ściśnij sprężyny zaworów i załóż zawleczki.

7. Załóż pokrywę zaworu.

9. Zainstaluj obudowę termostatu

10. Zamontuj śruby obudowy termostatu i dokręć je momentem 20 Nm.

11. Zamontuj śruby dwustronne kolektora dolotowego.

12. Zamontuj uszczelkę kolektora dolotowego.

13. Zamontować kolektor dolotowy i dokręcić nakrętki momentem 25 Nm.

14. Zamontuj świece zapłonowe i dokręć momentem 40 Nm.

15. Zamontuj śruby dwustronne kolektora wydechowego.

16. Zamontuj uszczelkę kolektora wydechowego.

17. Zamontuj kolektor wydechowy i dokręć nakrętki momentem 25 Nm.

18. Zamontuj osłonę termiczną kolektora wydechowego i dokręć śruby momentem 15 Nm.

19. Zamontować czujnik temperatury płynu chłodzącego i dokręcić momentem 20 Nm.

20. Zamontuj głowicę cylindrów wraz z kolektorem dolotowym i kolektorem wydechowym.

Niezależnie dopracujemy głowicę bloku silnika VAZ 2105. Części, które zostały zainstalowane w samochodzie przez producenta, zużywają się podczas pracy i wymagają wymiany. Strojenie głowic to złożony proces, do takiej pracy trzeba podejść jak najpoważniej. Przede wszystkim demontujemy głowicę bloku i sprawdzamy jej stan.

Pracujemy po łuku, nie zatrzymując się w miejscu, powoli wjeżdżamy w głąb kanałów, jego kształt nie powinien mieć ostrych zaokrągleń, garbów i innych nierówności, a promień wewnątrz kanałów powinien być jak największy. Idziemy dalej - sprawdzamy interfejs z gniazdami zaworów. Uważaj, aby nie uszkodzić skosu gniazda zaworu. Od strony komór spalania nie będzie zbędne wykonywanie zaokrągleń w kanałach. Jeśli chodzi o prowadnice, tutaj najpierw musisz narysować na nim linię, wzdłuż której wystaje w kanale. Naszym zadaniem jest jak największe usunięcie wystającego metalu i jednocześnie pozostawienie maksymalnej powierzchni kanału od wewnątrz. Również w przypadku kolektorów wydechowych nie wszystko jest proste, występuje duże obciążenie, odprowadzanie ciepła i większy kierunek przepływu. Zaleca się wykańczanie tylko używanych zaworów, ponieważ nowe są prawie niemożliwe do wycięcia. Wbijamy szybko, ale ostrożnie. Nie zapomnij usunąć kołka wałka rozrządu, będą przeszkadzać. Wróćmy do głowicy cylindrów. Po stronie kolektora można zwiększyć średnicę otworów. Szlifujemy do tulei prowadzących, następnie wykonujemy obróbkę od strony komór spalania, starając się nie uszkodzić gniazd zaworowych. Po zakończeniu uszlachetniania wszystko jest dokładnie myte i suszone. Montaż odbywa się w odwrotnej kolejności.

Każdy właściciel samochodu z doświadczeniem powie Ci, że stabilna głowica cylindrów to gwarancja niezawodnej pracy silnika samochodu. Głowica cylindrów VAZ 2107 w dobrym stanie zmniejsza zużycie paliwa i poprawia dynamikę samochodu.

Niedoświadczeni właściciele samochodów powinni mieć świadomość, że naprawy głowic powinny być wykonywane wyłącznie przez wysoko wykwalifikowanych specjalistów. W przeciwnym razie nieprawidłowo wyregulowany zespół może doprowadzić do uszkodzenia wielu elementów silnika. Prace konserwatorskie mogą kosztować przyzwoitą kwotę. Jednak doświadczeni kierowcy posiadający wymagane umiejętności mogą samodzielnie wykonać wymianę, naprawę i przeciągnięcie śrub głowicy cylindrów.

Następujące objawy mogą wskazywać na awarię głowicy cylindrów w VAZ 2107:

- silnik silnikowy;

- czarny dym wydobywający się z rury wydechowej;

Wiele usterek rozwiązuje się po wyciągnięciu śrub, ale jeśli to nie pomoże, może być konieczny remont tego zespołu, który polega na usunięciu nie tylko głowicy cylindrów, ale także innych części bloku. Może zajść konieczność wymiany niektórych części, w szczególności uszczelek, uszczelnień trzonków zaworów i prowadnic zaworów.

Do pracy potrzebujemy następujących narzędzi:

| Wideo (kliknij, aby odtworzyć). |

Przed rozpoczęciem prac przy naprawie głowicy cylindrów należy ją najpierw zdemontować i oczyścić z zanieczyszczeń.

- Pierwszym krokiem jest spuszczenie płynu chłodzącego z silnika.

- Usuwamy gaźnik.

- Po odłączeniu rur i węży usuń barierę powietrzną.

Po uprzednim zaznaczeniu markerem usuń rockery.

Ten film przedstawia proces demontażu głowicy cylindrów.

Teraz czas wysuszyć zawory. Odbywa się to za pomocą specjalnego urządzenia. Jeśli nie widać wiórów, pęknięć, rdzy, przeprowadzamy dalszą kontrolę. Oceniamy stan siodeł, których naprawę zaleca się co dwieście tysięcy kilometrów.

Sprawdzamy tuleje prowadzące, w przypadku ich niezadowalającego stanu należy je wymienić.

Do ich wydobycia służy specjalne narzędzie. Jeśli nie masz tego pod ręką, możesz sobie poradzić za pomocą szczypiec i zacisku. Po zdjęciu tulei mierzymy ich średnicę. Kupujemy podobne, których rozmiar jest o 0,05-0,07 milimetrów większy niż tych zmiennych.

Prowadnice wciskane są za pomocą trzpienia, kuchenki elektrycznej, młotka i smaru.

- Głowę kładziemy na stojaku wzdłuż krawędzi.

- Pod miejscem pracy kładziemy urządzenie elektryczne.

- Czekamy, aż metal nagrzeje się do około stu stopni (aby się rozszerzył).

- Teraz musisz odpowiednio nasmarować tuleję smarem.

- Po wyjęciu z uchwytów wjeżdżamy w nowe prowadnice.

- Po wymianie wszystkich ośmiu czekamy na schłodzenie głowicy cylindrów.

- Zawory nie powinny wisieć i swobodnie chodzić, nie powinno być żadnych zakleszczeń.

Aby uzyskać ciasne dopasowanie zaworów do gniazd, należy wykonać następujące czynności. Za pomocą pasty docierającej nasmaruj zawór i włóż go do głowicy. Istnieje kilka sposobów na jego obracanie, oto niektóre z nich:

- używanie węża ciasno noszonego na części;

- za pomocą urządzenia bardzo podobnego do korkociągu.

Główną oznaką dobrego osadzenia zaworu będzie specyficzna matowa powierzchnia gniazda w miejscu styku z częścią.

Szczelność głowicy można sprawdzić wlewając do kolektorów naftę, można też użyć benzyny. Przy prawidłowym wykonaniu nie powinno być żadnych przecieków przez pierwsze pięć do siedmiu minut.

Uwaga! Wszystkie części silnika należy umyć specjalnym roztworem, co zapewni długotrwałą i nieprzerwaną pracę elektrowni przez długi czas.

Podczas montażu głowicy należy zwrócić uwagę na prawidłowe przeciągnięcie śrub. Musi być przeprowadzony ściśle według schematu.W przypadku nieprawidłowego przeciągania mogą pojawić się zniekształcenia i w efekcie wszystkie Twoje dotychczasowe prace zostaną przekreślone. Jeśli masz jakieś pytania, obejrzyj wideo.

Ten film przedstawia naprawę głowicy cylindrów oraz wymianę zużytych podzespołów.

Remont silnika, albo oczy się boją, ale ręce robią.

Tło.

Jak wiadomo, wszystko zaczęło się od zakupu „nie-nowego” samochodu w 2009 roku. Samochód VAZ 21053 1997 kolor "safari" kod 215 (dla tych, którzy nie wiedzą - jasny beż). Po zakupie przejechałem nie więcej niż kilka tysięcy kilometrów i wkrótce silnik odmówił normalnego ciągnięcia. Sprawdziłem świece - stosunkowo czyste, wyregulowałem zawory - nie pomogło. Po otrzymaniu własnoręcznie wykonanego miernika ucisku i zmierzeniu ucisku byłem niemile zaskoczony.

Kompresja była:

1 — 8;

2 — 8;

3 — 4,5;

4 — 8.

Tutaj nie ma wątpliwości, że tylko sekcja zwłok uratuje pacjenta. Jak wielu braci w nieszczęściu zacząłem od wezwania służb i poznawszy koszt napraw (15-17 tys. rubli tylko za pracę) jednogłośnie podjąłem decyzję o naprawie siłami moich kończyn i szarej materii.

I tak odwieczne pytanie, na które nie znalazłem szczegółowej odpowiedzi na forach: „Stolica silnika, co i jak robić?”.

Być może zacznę od listy specjalnych narzędzi, które mogą być potrzebne do tego rytuału:

• zestaw głowic;

• trzpień do pierścieni tłokowych (około 260 rubli, ale można zrobić własny z blachy);

• uszczelnienia trzpienia zaworu trzpieniowego (20r.);

• krakers zaworowy (80-100 rubli);

• klucz dynamometryczny (należy wziąć taki, aby rozmiar czworościanu był taki sam jak na głowicach) (1300r);

• mikrometr (500-600 rubli);

• trzpień tarczy sprzęgła (50 rub.);

• urządzenie do regulacji zaworów ze wskaźnikiem godzinowym (500-800 rubli);

• ściągacz dwu- lub trzynożny (400-500 rubli).

Na części zamienne:

• tłoki;

• pierścienie tłokowe;

• łożyska główne i korbowodowe;

• uszczelka skrzyni korbowej;

• układanie bloków;

Literatura:

• Instrukcja naprawy Twojego samochodu;

• katalog części zamiennych (oczywiście bardzo rzadki w dzisiejszych czasach, ale można go znaleźć w Internecie)

Kapitał silnika został ukończony. Teraz pierwsze 2500 km należy przejechać ostrożnie, bez gwałtownego przyspieszania, bez przeciążania silnika. Po przejechaniu 2500 km wymień olej w silniku. Często zaglądaj pod maskę, aby sprawdzić urządzenie.

Porada dla tych, którzy będą demontować głowicę cylindrów.

Jak wiecie, zwykły krakers nie jest zbyt wygodną rzeczą i łatwo wylatuje z biegu na szpilce do włosów. Radzę owinąć dwie nakrętki na szpilkę do włosów i zacisnąć między nimi uchwyt urządzenia, wtedy szansa na trafienie urządzenia na czoło będzie minimalna.

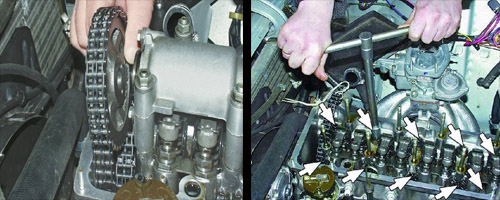

Demontaż głowicy cylindrów w samochodzie

Głowica cylindra jest usuwana z silnika na samochodzie w przypadku, gdy sam silnik nie musi być usuwany w celu wyeliminowania awarii lub gdy konieczne jest jedynie usunięcie nagaru z powierzchni komory spalania i zaworów. Wyjmij głowicę cylindrów z silnika w następującej kolejności:

- spuścić płyn chłodzący z chłodnicy i bloku cylindrów oraz wyjąć filtr powietrza;

- odłączyć przewody od akumulatora, gaźnika, świec zapłonowych i od czujnika temperatury płynu chłodzącego;

- odłączyć od dźwigni pośredniej na pokrywie głowicy cylindra ciąg siłownika przepustnicy;

- odłącz kabel ssania od gaźnika;

- odłączyć wąż od rury doprowadzającej płyn do nagrzewnicy i od kolektora wydechowego - wspornik do mocowania rurki do spuszczania płynu z nagrzewnicy;

- odłączyć węże od gaźnika, rurociągu wlotowego i rury wylotowej płaszcza chłodzącego głowicy;

- odłączyć osłonę ochronną rozrusznika i rurę wydechową tłumików od kolektora wydechowego;

Notatka. Kolektor wydechowy i kolektor dolotowy z gaźnikiem najlepiej pozostawić na głowie. Można je wyjąć później podczas demontażu głowicy cylindrów.

- obrócić wał korbowy, aż znak „C” zrówna się ze znakiem „D” na środkowej osłonie ochronnej, a znaki „F” na kole pasowym wałka rozrządu zrównają się ze znakiem „E” na pokrywie głowicy cylindrów;

- zdjąć górną pokrywę ochronną napędu paska rozrządu i pokrywę głowicy cylindrów;

- zdejmij sprężynę 3 rolki napinającej, poluzuj śruby mocujące wspornika 2, przesuń go w skrajne lewe położenie i zdejmij pasek z koła pasowego wałka rozrządu;

- odkręcić nakrętki mocujące i zdjąć obudowę łożyska wraz z wałkiem rozrządu, uchwytem dławika i kołem pasowym;

- odkręcić śruby mocujące głowicę do bloku i zdjąć głowicę z uszczelką.

Instalowanie głowicy cylindrów

Zamontuj uszczelkę, głowicę cylindrów na bloku cylindrów i dokręć śruby głowicy cylindrów w określonej kolejności (zgodnie ze schematem) w dwóch krokach: najpierw wszystkie śruby z momentem obrotowym 33,3-41,16 N. m (3,4-4,2 kgf. m), a następnie 95,94 -118,38 N. m (9,79 - 12,08 kgf. m).

Dokładnie oczyść współpracujące powierzchnie głowicy cylindrów i uchwytu uszczelnienia olejowego wałka rozrządu z resztek starej uszczelki, brudu i oleju. Uszczelkę płynną SUPER THREE BOND nr 50 lub uszczelniacz KLT-75T nałożyć na powierzchnię głowicy współpracującej z uchwytem dławnicy z ciągłym włóknem o średnicy 2 - 2,5 mm.

Notatka. Po nałożeniu płynnej uszczelki można uruchomić silnik nie wcześniej niż po 1 godzinie.

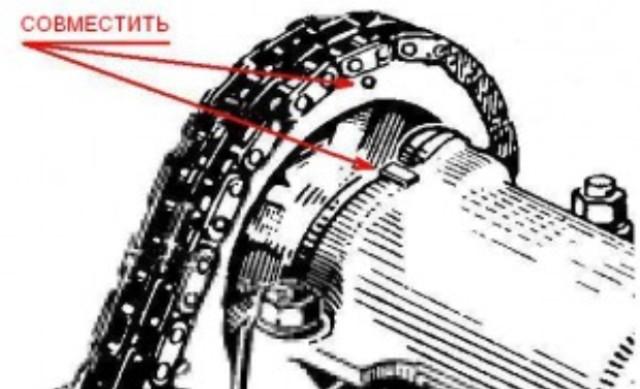

Sprawdź, czy znak na kole pasowym wału korbowego jest przeciwny do długiego znaku na środkowej osłonie paska wałka rozrządu.

Obróć wałek rozrządu tak, aby znaki na kole pasowym i obudowie łożyska pokrywały się. Nie naruszając położenia wału, przymocuj zmontowaną obudowę łożyska do głowicy cylindrów, dokręcając nakrętki w zalecanej kolejności.

Załóż pasek na koło pasowe wałka rozrządu. Zamontuj sprężynę wspornika koła pasowego luźnego. Delikatnie obróć wałem korbowym o dwa obroty, utrzymując pasek w stałym napięciu i nie luzując paska, gdy wał korbowy się zatrzyma. Dokręć śruby wspornika koła pasowego luźnego.

Sprawdź, czy etykiety się zgadzają. Jeśli znaki się nie zgadzają, załóż pasek ponownie.

Wyregulować luz między krzywkami wałka rozrządu a dźwigniami uruchamiającymi zawory.

Zamontuj pokrywę głowicy cylindrów z uszczelką i wspornikiem przewodu paliwowego. Dokręcaj kolejno nakrętki kołpakowe. Zamontować górną osłonę ochronną napędu pasowego wałka rozrządu.

Zamocuj osłonę rozrusznika i rurę wydechową do kolektora wydechowego.

Podłączyć węże do gaźnika, kolektora dolotowego, wylotu płaszcza płynu chłodzącego głowicy cylindrów i przewodu doprowadzającego płyn do nagrzewnicy.

Podłącz drążek przepustnicy do dźwigni pośredniej na pokrywie głowicy cylindrów. Podłącz kabel ssania do gaźnika.

Podłącz odłączone przewody i napełnij układ chłodzenia płynem.

Sprawdź i wyreguluj czas zapłonu.

Demontaż i montaż

Zamontuj głowicę cylindrów na płycie A.60335.

Odłączyć rurę wylotową płaszcza chłodzącego i rurę wylotową płynu do nagrzewnicy.

Odłącz kolektor wydechowy i kolektor dolotowy z gaźnikiem (jednocześnie usuwany jest wlot gorącego powietrza).

Zdejmij dźwignie 11 (rys. powyżej) zaworów, uwalniając je ze sprężyn. Wyjmij sprężyny dźwigni.

Zamontuj narzędzie A.60311/R, jak pokazano na poniższym rysunku, ściśnij sprężyny zacisku i poluzuj zawleczki. Zamiast urządzenia przenośnego A.6OZ 11/11 można również zastosować urządzenie stacjonarne 02.7823.9505.

Zdejmij sprężyny zaworowe z płytkami i podkładkami nośnymi. Obróć głowicę cylindrów i wyjmij zawory od spodu.

Zdejmij uszczelki olejowe z tulei prowadzących.

Wykręć świece zapłonowe kluczem 67.7812.9515.

Zamontuj głowicę cylindrów w odwrotnej kolejności.

Czyszczenie głowicy cylindrów

Zainstaluj głowicę na stojaku A.60353.

Ostrożnie usunąć nagar ze wszystkich komór spalania oraz z powierzchni wszystkich otworów wydechowych metalową szczotką napędzaną wiertarką elektryczną.Oczyścić i sprawdzić wszystkie kanały wlotowe i kanały doprowadzające olej do dźwigni uruchamiających zawór.

Sprawdzanie i szlifowanie gniazd zaworów

Kształt skosów gniazd zaworów pokazano na poniższych rysunkach.

Na fazkach roboczych gniazd (strefa styku z zaworami) nie powinno być wżerów, korozji i uszkodzeń. Drobne uszkodzenia można naprawić poprzez szlifowanie siedzeń. Jednocześnie usuń jak najmniej metalu. Możesz szlifować zarówno ręcznie, jak i szlifierką.

Piasek w następującej kolejności:

- zamontować głowicę na wsporniku A.60353, włożyć pręt A.94059 w tuleję prowadnicy zaworu i oczyścić skosy gniazd z nagaru za pomocą pogłębień A.94031 i A.94092 do gniazd zaworów wydechowych oraz za pomocą pogłębiacze A.94003 i A.94101 do gniazd zaworów wlotowych. Pogłębiacze są nakładane na wrzeciono A.94058 i centrowane za pomocą pręta prowadzącego A.94059;

Notatka. Pręty A.94059 są dostępne w dwóch różnych średnicach: A.94059/1 do prowadnic zaworów ssących i A.94059/2 do prowadnic zaworów wydechowych.

– założyć sprężynę A.94069/5 na drążek prowadzący A.94059, zamontować okrąg stożkowy A.94078 dla gniazd zaworów wydechowych lub okrąg A.94100 dla gniazd zaworów wlotowych na wrzecionie A.94069, zamocować trzpień w szlifierce i zmiel gniazdo zaworu ( rys. poniżej).

W momencie, gdy koło dotknie siedziska, maszyna musi być wyłączona, w przeciwnym razie wystąpią wibracje i faza będzie nieprawidłowa.

Zaleca się częstsze ozdobienie koła diamentem.

W przypadku gniazd zaworów wydechowych szerokość skosu roboczego doprowadzić do wartości wskazanych na rysunku (patrz wyżej) za pomocą pogłębienia A.94031 (kąt 20°) i pogłębienia A.94092, co eliminuje utwardzanie przez zgniot. średnica wewnętrzna. Pogłębiacze są nakładane na wrzeciono A.94058 i podobnie jak przy szlifowaniu są centrowane za pomocą pręta A.94059.

W gniazdach zaworów wlotowych dostosuj szerokość skosu roboczego do wartości podanych na rysunku (patrz powyżej), najpierw obrabiając skos wewnętrzny za pomocą pogłębienia stożkowego A.94003 (rys. poniżej) do średnicy równej Uzyskuje się 33 mm, a następnie fazkę 20° z pogłębiaczem A.94101 do uzyskania fazki roboczej o szerokości 1,9-2 mm.

Usuń węgiel z zaworów (rys. poniżej). Dokładnie sprawdź, czy pręt nie jest zdeformowany i czy nie ma pęknięć na płycie. W przypadku stwierdzenia uszkodzeń lub usterek zawór należy wymienić.

Sprawdź, czy skos roboczy nie jest zbyt zużyty lub uszkodzony. Podczas szlifowania skosu roboczego zaworu na szlifierce należy zachować kąt skosu równy 45″30'+5′ i upewnić się, że grubość części cylindrycznej tarczy zaworu po szlifowaniu nie jest mniejsza niż 0,5 mm, oraz również, że zawór wydechowy nie ma warstwy twardego stopu nałożonej na fazę.

Prowadnice zaworów

Sprawdź luz między prowadnicami zaworów a trzpieniem zaworu, mierząc średnicę trzpienia zaworu i otwór prowadnicy zaworu.

Szacowany luz dla nowych tulei: 0,022-0,055 mm dla zaworów wlotowych i 0,029-0,062 mm dla zaworów wydechowych; maksymalny dopuszczalny luz graniczny (po zużyciu) wynosi 0,15 mm.

Jeżeli zwiększonego luzu między tuleją prowadzącą a zaworem nie można wyeliminować przez wymianę zaworu, należy wymienić tuleje za pomocą zabieraka A .60153/R (rys. poniżej).

Aby wymienić dwie tuleje prowadzące zaworów ssących i wydechowych cylindrów nr 1 i nr 4, odkręć dwa kołki mocujące obudowę łożyska wałka rozrządu, ponieważ przeszkadzają w montażu trzpienia.

Wciśnij tuleje prowadzące z założonym pierścieniem ustalającym, aż pierścień zatrzyma się w płaszczyźnie głowicy cylindrów.

Po wciśnięciu rozwiercić otwory w tulejach prowadzących rozwiertakami A.90310/I (do tulei zaworów wlotowych) i A.90310/2 (do tulei zaworów wydechowych). Następnie zeszlifuj gniazdo zaworu i doprowadź szerokość fazowania do żądanych wymiarów, jak wskazano powyżej.

Zaślepki deflektora oleju do tulei prowadzących

Przy uszczelnieniach olejowych niedopuszczalne jest rozwarstwianie się gumy z łączników, pęknięcia i nadmierne zużycie krawędzi roboczej.

Podczas naprawy silnika zaleca się zawsze wymianę uszczelek olejowych na nowe, nawet jeśli stare nie są wadliwe lub uszkodzone.

Zaleca się wymianę uszkodzonych uszczelek trzonków zaworów przy wymontowanej głowicy, aby nie wyginać trzonków zaworów. Aby wcisnąć nasadki, użyj trzpienia 41.7853.4016.

Dźwignie zaworów

Sprawdź stan powierzchni roboczych dźwigni stykających się z trzpieniem zaworu, krzywką wałka rozrządu i kulistym końcem śruby regulacyjnej. Jeśli na tych powierzchniach pojawią się wyszczerbienia lub ślady, wymień dźwignię na nową.

W przypadku stwierdzenia deformacji lub innych uszkodzeń tulei śruby regulacyjnej lub samej śruby, należy wymienić części.

Upewnij się, że nie ma pęknięć na sprężynach i że elastyczność sprężyn nie zmniejszyła się, dla czego sprawdź odkształcenie sprężyn pod obciążeniem (rysunki poniżej).

Dla sprężyn dźwigniowych (rys. poniżej) wymiar A (sprężyna w stanie wolnym) powinien wynosić 35 mm, a wymiar B pod obciążeniem 51-73,5 N (5,2-7,5 kgf) - 43 mm.

Silnik „siedem” ma pojemność roboczą 1500 cm3, co zapewnia samochodowi dobre parametry techniczne. Intensywna i długotrwała eksploatacja samochodu VAZ 2107 prowadzi do zużycia grupy cylinder-tłok i mechanizmu dystrybucji gazu. Średni i remont generalny polega na usunięciu wadliwej głowicy i demontażu wielu części z bloku cylindrów. Wiele części również będzie wymagało wymiany, w tym uszczelka, uszczelki trzonków zaworów i prowadnice zaworów.

Do przeprowadzenia prac naprawczych przy silniku VAZ 2107 potrzebne będą następujące narzędzia i akcesoria:

- Mikrometr do pomiaru i wykrywania wad części.

- Trzpienie do demontażu i montażu nowych prowadnic zaworów i uszczelnień trzonków zaworów.

- klucz dynamometryczny.

- Płytka z zamkniętą spiralą.

- Ściskacz sprężyn zaworowych.

Prace naprawcze na głowicy cylindrów poprzedza jej wyjęcie z bloku cylindrów, oczyszczenie z zanieczyszczeń i późniejsza wymiana wadliwych elementów.

Wykonywanie tego rodzaju prac wymaga odpowiednio wysokich kwalifikacji i specjalistycznego sprzętu. Demontaż głowicy cylindrów odbywa się w następującej kolejności:

- Samochód montowany w skrzyni garażowej, akumulator jest odłączony.

- Z silnika demontowane są następujące elementy: obudowa filtra powietrza, gaźnik i pokrywa głowicy.

- Górne koło rozrządu odkręca się od wałka rozrządu i zdejmuje.

- Za pomocą głowicy i mocnego klucza odkręca się śruby mocujące głowicę.

- Następnie zespół jest ostrożnie usuwany z bloku cylindrów.

- Uszczelka pozostaje na powierzchni, a właściwie jej resztki, należy je usunąć niemetalowym narzędziem, aby uniknąć uszkodzenia.

Uszczelki wykonane z ognioodpornej kompozycji są stosowane w silnikach VAZ 2107. Po zdemontowaniu głowicy podczas procesu naprawy z bloku cylindrów, konieczne jest przeniesienie jej do stołu warsztatowego w celu kontroli i naprawy. Należy rozpocząć od dokładnej kontroli i weryfikacji wszystkich elementów, aby zidentyfikować części o znacznych odchyleniach od wartości nominalnych. Wszystkie takie części będą wymagały wymiany na części zamienne.

Głowica bloku VAZ 2107 jest zamontowana na drewnianym stojaku na pulpicie. Pełni rolę urządzenia zaworowego mocującego podczas ich demontażu. Wadliwe części są usuwane i wymieniane, a także odnowieniu podlegają wszystkie uszczelki. Na tym etapie przygotowanie do naprawy można uznać za zakończone.

Głowica cylindrów samochodu VAZ 2107 jest wykonana z aluminium, co pozwoliło uprościć obróbkę części i zmniejszyć całkowitą masę jednostki napędowej. Głowica do naprawy jest wyjmowana z bloku cylindrów i umieszczana na pulpicie. Za jego pomocą wał korbowy jest demontowany w obudowie z łożyskami ślizgowymi.

Kolejnym etapem prac renowacyjnych na elementach silnika VAZ 2107 jest demontaż zaworów i wymiana tulei prowadzących. W tym celu do usuwania krakersów używa się narzędzi do ściskania sprężyn i pęsety.Zawory wyjmuje się z gniazd, a średnicę trzpienia mierzy się mikrometrem. Przy znacznych odchyleniach od nominalnych zmieniają się wraz z prowadnicami. Resztki starej uszczelki usuwa się z powierzchni współpracującej za pomocą skrobaka wykonanego z miękkiego materiału. Należy pamiętać, że aluminium jest dość miękkie i głowicę łatwo uszkodzić.

Montaż głowicy cylindrów rozpoczyna się od zainstalowania nowych prowadnic i montażu mechanizmów zaworowych. Następnie na powierzchni bloku cylindrów instalowana jest nowa uszczelka. Zainstalowana jest na nim zmontowana i przetestowana głowica, która jest mocowana śrubami. Dokręcanie odbywa się za pomocą klucza dynamometrycznego w zalecany sposób. Ostatnim krokiem jest wymiana uszczelki pokrywy skrzynki zaworowej.