W szczegółach: zrób to sam naprawa pomp hydraulicznych od prawdziwego mistrza na stronie my.housecope.com.

Naprawa pomp hydraulicznych jest często konieczna, gdy pojawiają się problemy z tą specjalną techniką. Często taka sytuacja nie wymaga interwencji wykwalifikowanych specjalistów, a jeśli masz trochę pewnej wiedzy, możesz to naprawić własnymi rękami.

Sugerowane jest zapoznanie się z najczęstszymi usterkami i sposobami ich usunięcia z artykułu.

Działanie każdej pompy hydraulicznej opiera się na zasadzie zasysania i tłoczenia cieczy.

Główne elementy konstrukcyjne:

Między nimi porusza się ciecz, która po napełnieniu komory ciśnieniowej zaczyna naciskać na tłok, przemieszczając go, nadając ruch narzędziu roboczemu.

Podstawowe parametry pracy wszystkich typów pomp hydraulicznych:

- Prędkość silnika mierzona w obr./min.

- Ciśnienie robocze w butli, w barach.

- Objętość płynu roboczego w cm³ / obr lub ilość płynu wypartego przez pompę podczas jednego obrotu wału silnika.

Główne rodzaje sprzętu:

- Ręczna hydrauliczna pompa hydrauliczna... Jest to najprostsza jednostka działająca na zasadzie wypierania cieczy.

Po naciśnięciu rękojeści tłok przesuwa się do góry, co wytwarza siłę ssania i przez zawór KO2 do komory dostaje się ciecz, która zostaje wyparta przy podniesieniu rękojeści.

Zalety takich jednostek:

- niska wydajność w porównaniu do jednostek napędowych.

- Tłok promieniowy. Są w stanie wytworzyć ciśnienie do 100 bar, mają długi okres eksploatacji. Promieniowe pompy tłokowe mogą być dwojakiego rodzaju:

- obrotowy. W takich urządzeniach grupa tłoków jest umieszczona wewnątrz wirnika, od swojego obrotu tłok wykonuje ruchy posuwisto-zwrotne, naprzemiennie łącząc otwory do odprowadzania cieczy przez szpule;

| Wideo (kliknij, aby odtworzyć). |

Obrotowe promieniowe urządzenie z pompą tłokową

- z mimośrodowym wałem. Różnicą jest umiejscowienie grupy tłoków wewnątrz stojana, takie pompy rozprowadzają ciecz przez zawory.

- wysoka niezawodność;

- praca odbywa się pod wysokim ciśnieniem, co zwiększa wydajność;

- wytwarza minimalny poziom hałasu podczas pracy.

- wysoka pulsacja podczas podawania cieczy:

- duża masa.

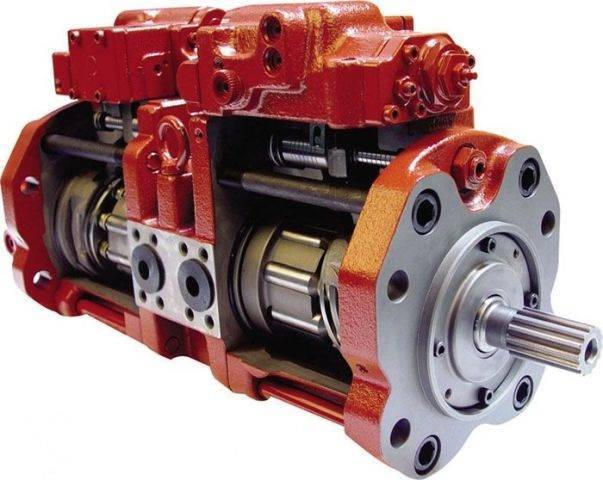

- Tłok osiowy. To najczęstszy rodzaj sprzętu.

W zależności od położenia osi obrotu silnika mogą występować:

Zalety takich pomp:

- wysoka wydajność;

- wysoka wydajność.

- wysoka cena.

- Pompy zębate odnoszą się do urządzeń obrotowych... Hydrauliczna część konstrukcji składa się z dwóch obracających się kół zębatych, których zęby w kontakcie wypierają ciecz z cylindra. Pompy zębate mogą być:

- z przekładnią zewnętrzną;

- z zazębieniem wewnętrznym, w którym koła zębate znajdują się wewnątrz obudowy.

Na zdjęciu typy pomp zębatych.

Reduktory stosowane są w układach, w których ciśnienie robocze nie przekracza 20 MPa. Najczęściej stosowane są w sprzęcie rolniczym i budowlanym, układach smarowania i hydraulice mobilnej.

- Prosta konstrukcja.

- Mały rozmiar.

- Lekka waga.

- Niska wydajność, do 85%.

- Małe zakręty.

- Krótka żywotność.

Porada: Aby wydłużyć żywotność pompy hydraulicznej, konieczne jest ścisłe przestrzeganie wymagań instrukcji obsługi.

Prawie wszystkie awarie, które pojawiają się podczas pracy pomp hydraulicznych są wynikiem takich czynników jak:

- Nieprzestrzeganie zasad gospodarowania sprzętem i zaniedbania podczas jego konserwacji:

- nieterminowa wymiana oleju i filtrów;

- eliminacja nieszczelności w układzie hydraulicznym.

- Błędy w doborze płynu hydraulicznego lub oleju.

- Stosowanie akcesoriów, które nie odpowiadają trybowi pracy pompy.

- Nieprawidłowa konfiguracja sprzętu.

Tabela zawiera listę najczęstszych usterek i ich rozwiązań:

Luka w połączeniu mechanizmu sterującego.

Uszkodzone sworznie gniazda łożysk.

Kanał między suwakiem sterującym a tłokiem jest zabrudzony.

Zatarcia na powierzchni tłoka uniemożliwiają jego płynny ruch

Sprawdź i napraw w razie potrzeby pompę hydrauliczną

Wzrosła rezystancja przewodu hydraulicznego znajdującego się pomiędzy odległymi elementami kompensatora ciśnienia a panelem sterowania.

Niskie ciśnienie sterujące

Ustaw ciśnienie kontrolne sprzętu

Zużyte wielowypusty wału napędowego.

Zużyte lub uszkodzone klocki lub same tłoki

Zużyte łożyska

Kompensator ciśnienia ustawiony nieprawidłowo.

Szpula mechanizmu sterującego pękła.

Uszkodzone lub złamane sprężyny suwaka sterującego.

Na szpuli lub w otworze powstały napady.

Uszkodzone lub złamane sprężyny siłownika sterującego.

Awarie elementów w obwodzie zdalnego kompensatora ciśnienia

Minimalna głośność robocza sprzętu jest ustawiona zbyt wysoko.

Powierzchnie łożyskowe łoża pompy hydraulicznej i siodełka łożysk oporowych są zużyte lub uszkodzone

Sprawdź i w razie potrzeby napraw pompę hydrauliczną

Kanał od kanału wylotowego do szpuli sterującej jest brudny

W zbiorniku jest niski poziom składu roboczego.

Niskie ciśnienie na wlocie do pompy hydraulicznej.

Powierzchnie współpracujące między blokiem cylindrów a dystrybutorem są zużyte lub uszkodzone.

Słabe chłodzenie wymiennika ciepła. Konieczna jest inspekcja wymiennika ciepła, płukanie i czyszczenie powierzchni chłodzących.

Silniki hydrauliczne są drogimi produktami, dlatego prawidłowa eksploatacja i terminowa eliminacja drobnych naruszeń w pierwszych godzinach pracy uratuje silnik hydrauliczny bez doprowadzania go do stanu krytycznego.

Jednak podczas pracy urządzenia mogą wystąpić pewne awarie, prowadzące do: naprawa silnika hydraulicznego.

Poniżej znajdują się najczęstsze awarie naprawa silnika hydraulicznego, sposoby ich wykrywania i korygowania.

Rodzaj usterki:

A) Niska prędkość obrotowa mechanizmu napędowego.

Możliwa przyczyna:

- Zużycie części rozdzielacza silnika hydraulicznego, części grupy tłoków lub zniszczenie uszczelki;

- Powstawanie zadrapań na powierzchni części biorących udział w przenoszeniu momentu obrotowego;

- Zwiększone ciśnienie w linii spustowej.

Metody rozwiązywania problemów:

- 1. i 2. Aby wyczuć temperaturę obudowy silnika w porównaniu do normalnej i sprawdzić przepływ cieczy w przewodzie spustowym (wyciek z obudowy silnika). W przypadku stwierdzenia zauważalnych odchyleń od stanu normalnego zdemontuj silnik hydrauliczny i wizualnie sprawdź stan części, a także zmień wymiary części jednostki dystrybucyjnej i grupy tłoków, sprawdź integralność uszczelek. W razie potrzeby wymień silnik hydrauliczny lub wymień tylko uszczelki.

- 3. Zmień ciśnienie w linii spustowej. W przypadku przekroczenia ciśnienia zdemontuj rurociąg spustowy, sprawdź jego drożność, znajdź przyczynę zwiększonego oporu.

Rodzaj usterki:

B) Nierównomierne obroty wału silnika przy niskich prędkościach.

Możliwa przyczyna:

- Zwiększone zużycie części jednostki dystrybucyjnej, grupy tłoków lub zniszczenie uszczelek;

- Powstawanie rys na powierzchni mimośrodu wału i korbowodów w silnikach jednosuwowych lub na częściach grupy tłoków biorących udział w przenoszeniu momentu obrotowego w silnikach wielosuwowych.

Metody rozwiązywania problemów:

1.i 2. Sprawdź przepływ w linii spustowej.W przypadku wykrycia widocznego tętnienia przepływu, zdemontuj silnik i sprawdź części rozdzielacza, mimośród wału i części zespołu tłoków silnika. W razie potrzeby wymienić silnik lub tylko uszczelki.

Rodzaj usterki:

C) Brak obrotu wału silnika hydraulicznego.

Możliwa przyczyna:

- Naruszenia w linii płynu zasilającego do silnika hydraulicznego;

- Zniszczenie części rozdzielacza silnika hydraulicznego.

Metody rozwiązywania problemów:

- Zmierz ciśnienie na wlocie do silnika hydraulicznego. W przypadku wykrycia zauważalnego spadku ciśnienia należy sprawdzić stan pompy i innych elementów układu hydraulicznego oraz integralność rurociągu tłocznego. Wyeliminuj przyczynę spadku ciśnienia.

- Sprawdź natężenie przepływu w linii spustowej. Jeśli przecieki są duże, wymień silnik hydrauliczny.

Rodzaj usterki:

Możliwa przyczyna:

- Osłabienie elementów mocujących rurociągów;

- Zużycie czopa wału lub mankietu, a także zwiększone ciśnienie w obudowie silnika;

- Zniszczenie uszczelek lub pęknięć w częściach karoserii.

Metody rozwiązywania problemów:

- 1. Wizualnie określić lokalizację wycieku. Sprawdź mocowanie elementów orurowania.

- 2. Określ natężenie przepływu w przewodzie spustowym lub ciśnienie w obudowie silnika. Jeśli ciśnienie jest większe niż 0,5 kg/cm2, zdemontuj silnik hydrauliczny i ustal przyczynę zwiększonego ciśnienia.

- 3. Wymień uszczelki lub silnik hydrauliczny.

Rodzaj usterki:

E) Zwiększony hałas pochodzenia mechanicznego.

Możliwa przyczyna:

- Nadmierny luz w przegubie tłoka i korbowodu w jednokierunkowych silnikach hydraulicznych lub zniszczenie części zespołu tłoków.

- Zużycie łożysk wału, ich zniszczenie lub awaria łożysk w grupie tłokowej wielokierunkowych silników hydraulicznych.

- Niewystarczające ciśnienie w przewodzie powrotnym dla silników wieloportowych.

Metody rozwiązywania problemów:

- 1.i 2. Za pomocą rurki słuchowej posłuchaj działania silnika hydraulicznego, a w przypadku wykrycia uderzeń i uderzeń zatrzymaj silnik i zdemontuj go w celu sprawdzenia części. Wymień łożyska, w przeciwnym razie wymień silnik.

- 3. Zmierz ciśnienie w przewodzie spustowym silnika hydraulicznego. Jeśli ciśnienie jest poniżej normy, sprawdź integralność rurociągu i, jeśli to konieczne, wymień, ustal inne przyczyny spadku ciśnienia.

Na pierwszym etapie naprawy przeprowadzana jest diagnostyka sprzętu, oceniane są zidentyfikowane usterki, przyczyny ich wystąpienia. Zidentyfikowano możliwości eliminacji, ryzyko i koszty. Po uzgodnieniu z klientem ceny, warunków i rodzaju prac wykonywane są prace naprawcze i techniczne:

- rozwiązywanie problemów produktów obejmuje demontaż, identyfikację przyczyn awarii, czyszczenie części;

- wymiana podzespołów: zespół pompujący, kołyska, płyta obrotowa, łożyska...;

- wymiana zużytych części i zespołów: rozdzielacze, tuleje, regulator, wał, uszczelki, uszczelki gumowe;

- usuwanie brudu, zużycia i jego śladów;

- przywrócenie szczelności elementów blokujących;

- regulatory zaworów regulacyjnych;

Montaż odbywa się przy użyciu niezbędnych materiałów i sprzętu do niezawodnego uszczelniania, szlifowania jednostek i części. Dalsze testy przeprowadzane są na specjalistycznym stanowisku. Wskaźniki techniczne są sprawdzane pod kątem zgodności, odrestaurowane jednostki są pompowane.

Na podstawie wyników kontroli można dokonać dodatkowego dopracowania lub sporządzić raport, który jest dostarczany klientowi wraz z naprawioną pompą hydrauliczną.

Naszym atutem jest możliwość naprawy każdego typu importowanych pomp hydraulicznych: tłokowych promieniowych i osiowych, zębatych, gerotorowych, ręcznych i łopatkowych. Wszystkie prace wykonywane są na miejscu, co pozwala znacznie zaoszczędzić czas i pieniądze.

Możemy zlecić naprawę pomp hydraulicznych różnych marek: Caterpillar, DAEWOO, Denison Hydraulics, EATON, Hitachi, Kawasaki, KAYABA, Komatsu, Linde, NACHI, Parker, Rexroth Bosch, Sauer Danfoss, TOSHIBA, VICKERS itp.

Naprawa pomp hydraulicznych jest często konieczna, gdy pojawiają się problemy z takim specjalistycznym sprzętem. Często taka sytuacja nie wymaga interwencji wykwalifikowanych specjalistów, a przy niewielkiej wiedzy specjalistycznej można to naprawić samodzielnie.

Proponuje się zapoznać z najczęstszymi usterkami i sposobami ich usunięcia z artykułu.

Działanie każdej pompy hydraulicznej opiera się na zasadzie zasysania i tłoczenia cieczy.

Główne elementy konstrukcyjne:

Między nimi porusza się ciecz, która wypełniając komorę wtryskową zaczyna wywierać nacisk na tłok, wypierając go, informując o ruchu narzędzie robocze.

Główne parametry pracy wszystkich typów pomp hydraulicznych:

- Prędkość wału silnika mierzona w obr./min.

- Ciśnienie robocze w butli, w barach.

- Objętość płynu roboczego w cm³/obr lub ilość płynu wypartego przez pompę podczas jednego obrotu wału silnika.

Główne rodzaje sprzętu:

- Ręczna hydrauliczna pompa hydrauliczna . Jest to najprostsza jednostka działająca na zasadzie wypierania cieczy.

Po naciśnięciu rękojeści tłok przesuwa się do góry, co wytwarza siłę ssania i przez zawór KO2 do komory dostaje się ciecz, która zostaje wyparta przy podniesieniu rękojeści.

Zalety takich jednostek:

- względna prostota konstrukcji, która w razie potrzeby ułatwia naprawy;

- niezawodność;

- niska cena.

- niska wydajność w porównaniu do jednostek napędowych.

- Tłok promieniowy. Potrafi wytworzyć ciśnienie do 100 bar, mają długi okres pracy. Promieniowe pompy tłokowe mogą być dwojakiego rodzaju:

- obrotowy. W takich urządzeniach grupa tłoków jest umieszczona wewnątrz wirnika, od swojego obrotu tłok wykonuje ruchy posuwisto-zwrotne, naprzemiennie dokując z otworami do odprowadzania cieczy przez szpule;

- z mimośrodowym wałem. Jego różnica polega na umiejscowieniu grupy tłoków wewnątrz stojana, takie pompy rozprowadzają płyn przez zawory.

- wysoka niezawodność;

- praca wykonywana jest pod wysokim ciśnieniem, co zwiększa wydajność;

- podczas pracy wytwarza minimalny poziom hałasu.

- przy doprowadzeniu cieczy wysoki poziom pulsacji:

- duża masa.

- Tłok osiowy. To najczęstszy rodzaj sprzętu.

W zależności od położenia osi obrotu silnika może być:

Zalety takich pomp:

- wysoka wydajność;

- wysoka wydajność.

- wysoka cena.

- Pompy zębate są urządzeniami obrotowymi . Część hydrauliczna konstrukcji składa się z dwóch obracających się kół zębatych, których zęby przy zetknięciu wypierają ciecz z cylindra. Pompy zębate mogą być:

- z zaangażowaniem zewnętrznym;

- z zazębieniem wewnętrznym, w którym koła zębate znajdują się wewnątrz obudowy.

Na zdjęciu typy pomp zębatych.

Reduktory stosowane są w układach, w których poziom ciśnienia roboczego nie przekracza 20 MPa. Najczęściej stosowane są w sprzęcie rolniczym i budowlanym, układach zasilających do smarowania podzespołów oraz w hydraulice mobilnej.

- Prosta konstrukcja.

- Małe rozmiary.

- Lekka waga.

- Niska wydajność, do 85%.

- Małe zakręty.

- Krótka żywotność.

Wskazówka: Aby wydłużyć żywotność pompy hydraulicznej, należy ściśle przestrzegać instrukcji użytkowania.

Prawie wszystkie awarie, które występują podczas pracy pomp hydraulicznych są wynikiem takich czynników jak:

- Nieprzestrzeganie zasad gospodarowania sprzętem i zaniedbania podczas jego konserwacji:

- nieterminowa wymiana oleju i filtrów;

- eliminacja nieszczelności w układzie hydraulicznym.

- Błędy w doborze płynu hydraulicznego lub oleju.

- Stosowanie akcesoriów, które nie odpowiadają trybowi pracy pompy.

- Nieprawidłowa konfiguracja sprzętu.

Tabela zawiera listę najczęstszych usterek i ich rozwiązań:

Luka w połączeniu mechanizmu sterującego.

Uszkodzone sworznie gniazda łożysk.

Kanał między suwakiem sterującym a tłokiem jest zabrudzony.

Zatarcia na powierzchni tłoka uniemożliwiają jego płynny ruch

Sprawdź i napraw w razie potrzeby pompę hydrauliczną

Wzrosła rezystancja przewodu hydraulicznego znajdującego się pomiędzy odległymi elementami kompensatora ciśnienia a panelem sterowania.

Niskie ciśnienie sterujące

Ustaw ciśnienie kontrolne sprzętu

Zużyte wielowypusty wału napędowego.

Zużyte lub uszkodzone klocki lub same tłoki

Zużyte łożyska

Kompensator ciśnienia ustawiony nieprawidłowo.

Szpula mechanizmu sterującego pękła.

Uszkodzone lub złamane sprężyny suwaka sterującego.

Na szpuli lub w otworze powstały napady.

Uszkodzone lub złamane sprężyny siłownika sterującego.

Awarie elementów w obwodzie zdalnego kompensatora ciśnienia

Minimalna głośność robocza sprzętu jest ustawiona zbyt wysoko.

Powierzchnie łożyskowe łoża pompy hydraulicznej i siodełka łożysk oporowych są zużyte lub uszkodzone

Sprawdź i w razie potrzeby napraw pompę hydrauliczną

Kanał od kanału wylotowego do szpuli sterującej jest brudny

W zbiorniku jest niski poziom składu roboczego.

Niskie ciśnienie na wlocie do pompy hydraulicznej.

Powierzchnie współpracujące między blokiem cylindrów a dystrybutorem są zużyte lub uszkodzone.

Słabe chłodzenie wymiennika ciepła. Konieczna jest inspekcja wymiennika ciepła, płukanie i czyszczenie powierzchni chłodzących.

Jesteśmy gotowi zaoferować Państwu nie tylko profesjonalną naprawę silników hydraulicznych i pomp hydraulicznych, ale również, co nie mniej ważne, ich wstępną diagnostykę bezpośrednio na urządzeniu. Bardzo często problem niskiej wydajności pracy urządzeń nie jest związany z pracą tych jednostek, ale z ich nieprawidłowym ustawieniem i regulacją.

Doświadczeni pracownicy ekip mobilnych będą mogli nie tylko zdiagnozować i wyregulować sprzęt na miejscu, ale również w przypadku wykrycia usterki w samych silnikach hydraulicznych i pompach, mogą zostać zdemontowane do naprawy w serwisie. Zaoszczędzisz nie tylko pieniądze, ale także czas.

Dział serwisu firmy Tradition-K zajmuje się konserwacją i remontami pomp hydraulicznych osiowo-tłokowych oraz silników hydraulicznych następujących modeli (serii) i producentów:

- serie 310, 410, 313, 303 produkcji PSM-Hydraulics;

- lakierki NP , silniki hydrauliczne poseł produkcja hydrosilia ;

- lakierki K3V, K5V, NV i silniki hydrauliczne M5XM2X produkcja KAWASAKI ;

- lakierki A7V, A8VO A10VO, A11VO i silniki hydrauliczne A2F , A6VM produkcja REXROTH ;

- lakierki HPV produkcja HITACHI ;

- i wielu innych wiodących światowych producentów.

Wykonujemy naprawy pompy hydrauliczne i silniki hydrauliczne, typ planetarny, promieniowe silniki tłokowe , pompy i silniki łopatkowe stosowane w układach hydraulicznych maszyn i mechanizmów w różnych gałęziach przemysłu i budownictwie.

W trakcie naprawy dokonywane jest pełne usunięcie usterki produktu oraz sporządzany jest kosztorys, który opisuje wykryte wady i usterki, wskazuje niezbędne rodzaje i zakres prac do naprawy produktu oraz listę części zamiennych użytych w naprawa. Naprawy wykonywane są przez wysoko wykwalifikowanych specjalistów posiadających duże doświadczenie w naprawach urządzeń hydraulicznych oraz przy użyciu specjalistycznych narzędzi.

W zależności od typu silnika hydraulicznego, pompy hydraulicznej i stopnia zużycia elementów, w oparciu o wyniki rozwiązywania problemów, oferowane będą opcje naprawy:

- wymiana uszczelek;

- szlifowanie i docieranie powierzchni roboczych;

- wymiana łożysk;

- wymiana jednostek pompujących;

- przywrócenie wymiarów do lądowania łożysk i uszczelek;

- renowacja (produkcja) kadłuba;

- przywrócenie lub wymiana regulatora.

W przypadku ekonomicznej nieopłacalności naprawy, jesteśmy gotowi zaoferować Państwu szeroką gamę zarówno nowych, jak i naprawionych agregatów hydraulicznych.

Dzięki ugruntowanym kanałom dostaw części zamiennych, niezbędne do naprawy części i zespoły dostarczane są bezpośrednio z fabryk - producentów otrzymanego do naprawy produktu.

Po zakończeniu prac naprawczych wszystkie 100% produktów są testowane na specjalnie wyposażonym stanowisku hydraulicznym. Podczas testów dokonywane są odczyty parametrów technicznych produktu i wyciągany jest wniosek, jak dobrze wykonano naprawę. Pod koniec testów podejmowana jest decyzja, czy produkt może zostać przekazany klientowi, czy trzeba go dopracować i ponownie przetestować.

Po zakończeniu naprawy i przejściu testów produkt objęty jest sześciomiesięczną gwarancją.

Na pierwszym etapie naprawy przeprowadzana jest diagnostyka sprzętu, oceniane są zidentyfikowane usterki i ich przyczyny. Zidentyfikowano możliwości eliminacji, ryzyko i koszty. Po uzgodnieniu z klientem ceny, warunków i rodzaju prac wykonywane są prace naprawcze i konserwacyjne:

- Rozwiązywanie problemów z produktami obejmuje demontaż, identyfikację przyczyn awarii, czyszczenie części;

- wymiana podzespołów: zespół pompujący, kołyska, płyta obrotowa, łożyska...;

- wymiana zużytych części i zespołów: rozdzielacze, tuleje, regulator, wał, uszczelki RTI;

- eliminacja zanieczyszczeń, zużycia i jego śladów;

- przywrócenie szczelności elementów blokujących;

- regulacja regulatorów zaworów;

Montaż odbywa się przy użyciu niezbędnych materiałów i urządzeń do niezawodnego uszczelniania, szlifowania komponentów i części. Dalsze testy przeprowadzane są na specjalistycznym stanowisku. Wskaźniki techniczne są sprawdzane pod kątem zgodności, przywrócone węzły są pompowane.

Na podstawie wyników kontroli można dokonać dodatkowej regulacji lub sporządzić protokół, który jest dostarczany klientowi wraz z naprawioną pompą hydrauliczną.

Naszym atutem jest możliwość naprawy każdego typu importowanych pomp hydraulicznych: tłokowych promieniowych i osiowych, zębatych, gerotorowych, ręcznych i łopatkowych. Wszystkie prace wykonywane są na miejscu, co pozwala zaoszczędzić sporo czasu i pieniędzy.

Możesz u nas zamówić naprawę pomp hydraulicznych różnych marek: Caterpillar, DAEWOO, Denison Hydraulics, EATON, Hitachi, Kawasaki, KAYABA, Komatsu, Linde, NACHI, Parker, Rexroth Bosch, Sauer Danfoss, TOSHIBA, VICKERS itp.

Obudowa pompy i elementy przylegające do obudowy

Niski dopływ płynu, utrudniony przepływ płynu, co skutkuje pracą pod dodatkowym obciążeniem

Zwracamy uwagę, że diagnozując układy hydrauliczne należy wziąć pod uwagę fakt, że układ hydrauliczny składa się nie tylko z silnika hydraulicznego czy pompy hydraulicznej, a podczas diagnozowania należy koniecznie zwrócić uwagę na hydraulikę rozdzielacze, siłowniki hydrauliczne i zawory hydrauliczne zainstalowane w systemie. Ponieważ nierzadko przyjeżdżają do nas na naprawę pompy hydrauliczne, które podczas wstępnego różnicowania i montażu na stoisku (przed pierwszym demontażem do naprawy) okazują się w pełni sprawne i wykazują normalną wydajność, a problem był w rozdzielaczu hydraulicznym lub w „lepkim” zaworze .

Pompa hydrauliczna tłokowa osiowa jest obecnie szeroko stosowany w różnych napędach hydraulicznych. Można to wytłumaczyć wieloma zaletami w stosunku do podobnych analogów. Pompa hydrauliczna osiowo-tłokowa ma mniejsze wymiary promieniowe, wymiary, masę i moment bezwładności mas wirujących. Jest również znacznie łatwiejszy w montażu i naprawie nad tym mechanizmem hydraulicznym. Taka pompa hydrauliczna ma możliwość pracy na większej liczbie obrotów.

- Blok cylindrów z tłokami (tłoki)

- Rozdzielnica

- tarcza oporowa

- korbowody

- wał napędowy

Pompa podczas swojej pracy, gdy obraca się wał, rozpoczyna obrót bloku cylindrów. Podczas pochylonego położenia tarczy oporowej lub bloku cylindrów tłoki wykonują osiowe ruchy posuwisto-zwrotne wzdłuż całej osi obrotu bloku cylindrów (z wyjątkiem obrotu). W momencie, gdy tłoki wysuwają się z cylindrów, następuje ssanie, gdy cofają się, są wtryskiwane.

Pompy hydrauliczne wielotłoczkowe osiowe posiadają komory robocze. które działają jak cylindry, umieszczone osiowo względem osi wirnika, a tłoki są wypornikami.

Wszystkie pompy hydrauliczne o konstrukcji osiowo-tłokowej wykonywane są według czterech ogólnie przyjętych, różnych koncepcji:

Pompy mocy kardana. wał napędowy z nachyloną tarczą - kardan mocy, który jest przegubem uniwersalnym o dwóch stopniach swobody. Za pomocą korbowodów tłoki można połączyć z tarczą. Ten schemat umożliwia przeniesienie momentu obrotowego z silnika napędowego na blok cylindrów przez kardana i tarczę skośną.

Pompy z podwójnym kardanem bez mocy. tutaj kąty między osią wału pośredniego a osiami wału napędzanego i napędzającego są traktowane jako te same jednostki i są równe 1 = 2 = /2. Ten schemat pozwala na generowanie synchronicznego obrotu wału napędowego i napędzanego, podczas gdy kardan jest całkowicie rozładowany.

Pompy hydrauliczne wielotłoczkowe osiowe bez kardana. tutaj cały blok cylindrów jest połączony z wałem napędowym za pomocą tłoczysk i podkładki. Należy zauważyć, że pompy typu Cardana są znacznie łatwiejsze w produkcji, mają mniejszy rozmiar bloku cylindrów i są bardziej niezawodne w działaniu w porównaniu z pompami Cardana.

Pompy z tłokami krzywkowymi o styku punktowym. ten schemat pomp hydraulicznych jest najprostszy, ponieważ nie ma wałów Cardana i korbowodów. Aby jednak mechanizm działał jak pompa hydrauliczna, potrzebna jest konstrukcja wymuszonego wysuwania tłoków z cylindrów w celu dociśnięcia ich do powierzchni nośnej nachylonej tarczy. Na przykład mogą to być sprężyny umieszczone w cylindrach.

Szeroko stosowane są obrotowe osiowe pompy tłokowe i silniki hydrauliczne.

Ich podstawą kinematyczną jest mechanizm korbowy, w którym cylindry poruszają się równolegle do siebie, a tłoki poruszają się jednocześnie z cylindrami i jednocześnie poruszają się względem cylindrów na skutek obrotu wału korbowego.

Jak już widzieliśmy, pompa hydrauliczna z tłokiem osiowym składa się z wielu elementów i części, jak każdy inny element techniki hydraulicznej. A działanie systemu jako całości zależy od prawidłowej i dobrze skoordynowanej pracy wszystkich mechanizmów aparatu hydraulicznego.

Dlatego zalecamy ścisłe monitorowanie stanu pompy hydraulicznej lub silnika hydraulicznego. stopniowo badaj charakterystykę techniczną urządzenia i staraj się wymieniać zużyte części na czas. Tak więc na przykład dekompresja nie powinna być dozwolona, należy kontrolować poziom i ciśnienie cieczy. Ale jeśli pompa hydrauliczna nadal jest uszkodzona i niesprawna, natychmiast poszukaj pomocy i poproś o naprawę pompy hydraulicznej.

Naprawa pomp hydraulicznych, diagnostyka, renowacja.

Sprzęt rolniczy, budowlany, komunalny i specjalny jest używany od wielu lat, a także agregaty hydrauliczne, które swoimi właściwościami technologicznymi przyczyniają się do zwiększenia mocy i stabilności maszyn oraz zapewniają bardziej wydajną i skoordynowaną pracę.

Wśród takich agregatów hydraulicznych, które są najpowszechniejsze, najefektywniej i najczęściej wykorzystywane są pompy i silniki hydrauliczne. Są to mechanizmy, które mogą przekształcać energię płynu w energię mechaniczną przez wał wyjściowy. Obrót wału sprawia, że cała maszyna działa.

Obecnie pompy hydrauliczne są stosowane w różnych urządzeniach technicznych i maszynach, dlatego producenci produkują wiele różnych typów i typów pomp. A każdy typ i typ powinien być używany wyłącznie zgodnie z jego przeznaczeniem, dla konkretnego systemu lub zadania, do którego są przeznaczone.

Części pompy hydraulicznej. jak każdy inny mechanizm, w trakcie swojej pracy ulegają zużyciu, a następnie wymagają wymiany. Konieczna jest również wymiana elementów, które uległy uszkodzeniu lub otrzymały usterkę w trakcie eksploatacji, czyli pompę hydrauliczną należy w odpowiednim czasie naprawić.

Podczas pracy należy po pewnym czasie sprawdzić pompę hydrauliczną pod kątem ewentualnych usterek, a stan elementów hydraulicznych należy dokładnie monitorować.Ważna jest również kontrola temperatury, ciśnienia, szczelności i poziomu cieczy.

Jeśli regularnie monitorujesz stan swojego urządzenia. i przeprowadzaj kontrole zapobiegawcze na czas, pompa hydrauliczna będzie służyć przez długi czas. W przypadku, gdy pompa nadal nie działa, konieczne jest zidentyfikowanie przyczyny i naprawa pompy hydraulicznej.

Pamiętać. naprawa pomp hydraulicznych musi być wykonywana w warsztatach wyposażonych w specjalistyczny, nowoczesny sprzęt i wyłącznie przez wysoko wykwalifikowanych specjalistów. W związku z tym należy montować tylko oryginalne i wysokiej jakości części zamienne.

Naprawa zaczyna się od diagnozy i ustalenia przyczyny problemu. Na tym etapie identyfikowane są części, które wymagają naprawy lub wymiany. Może to być napęd pompy hydraulicznej, tłok, łożysko lub dowolny inny element.

Urządzenie pompy hydraulicznej poddawane jest starannym badaniom i testom na specjalnym stanowisku. Wszystkie węzły wymagające wymiany lub przywrócenia są identyfikowane.

Po uzgodnieniu wykazu prac renowacyjnych i części do wymiany ustalana jest cena naprawy pompy hydraulicznej. Po uzgodnieniu kosztów z klientem przystępujemy bezpośrednio do naprawy.

Rozwiązywanie problemów dla pomp hydraulicznych trwa od 1 do 3 dni roboczych.

W rzeczywistości naprawa sprowadza się do wymiany uszkodzonych części lub przywrócenia powierzchni ulegających zużyciu (zespół pompy głównej, rozdzielacz, blok tłoka, płyty podstawy).

W naszym magazynie znajduje się szeroka gama niezbędnych komponentów do naprawy zarówno importowanych jak i krajowych układów hydraulicznych: wały, łożyska, pierścienie, podkładki, tuleje, nurniki, skrzynki zaworowe, wyroby gumowe itp. …

W razie potrzeby brakujące części można wykonać na zamówienie lub kupić u producentów.

W końcowej fazie naprawy pompa hydrauliczna jest montowana i testowana na stanowisku probierczym. W przypadku pomyślnych testów (spełnione wszystkie normy i przepisy) przetestowana pompa hydrauliczna jest wysyłana do klienta.

Pompa hydrauliczna tłokowa osiowa, silnik hydrauliczny; Schemat; Zasada działania, rysunki, opis, charakterystyka.

W wolumetrycznych napędach hydraulicznych, obok kół zębatych, szeroko stosowane są obrotowe pompy osiowo-tłokowe i silniki hydrauliczne. Podstawą kinematyczną takich maszyn hydraulicznych jest mechanizm korbowy, w którym cylindry poruszają się równolegle do siebie, a tłoki poruszają się razem z cylindrami i jednocześnie na skutek obrotu wału korbowego poruszają się względem cylindry. Maszyny hydrauliczne z tłokami osiowymi (ryc. 1) są wykonywane według dwóch głównych schematów: z nachyloną tarczą i nachylonym blokiem cylindrów.

Maszyna hydrauliczna z pochyloną tarczą zawiera blok cylindrów, którego oś pokrywa się z osią wału napędowego 1, a pod kątem a do niej jest oś tarczy 2, z którą pręty 3 tłoków 5 Poniżej znajduje się schemat działania maszyny hydraulicznej w trybie pompy. Wał napędowy napędza blok cylindrów.

Gdy blok jest obracany o 180° wokół osi pompy, tłok wykonuje ruch postępowy, wypychając płyn z cylindra. Przy dalszym obrocie o 180° tłok wykonuje suw ssania. Dzięki wypolerowanej powierzchni końcowej blok cylindrów ściśle przylega do starannie obrobionej powierzchni stałego rozdzielacza hydraulicznego 6, w którym wykonane są półpierścieniowe rowki 7. Jeden z tych rowków jest połączony kanałami z rurociągiem ssącym, drugi z rurociąg ciśnieniowy. W bloku cylindrów wykonane są otwory łączące każdy z cylindrów bloku z rozdzielaczem hydraulicznym. Jeżeli płyn roboczy jest doprowadzany do maszyny hydraulicznej kanałami pod ciśnieniem, to działając na tłoki powoduje ich ruch posuwisto-zwrotny, a one z kolei obracają tarczę i związany z nią wał. działa tłokowy silnik hydrauliczny.

Zasada działania osiowo-tłokowej pompy z nachylonym blokiem cylindrów jest następująca.Blok 4 cylindrów z tłokami 5 i korbowodami 9 jest nachylony względem tarczy napędowej 2 wału 1 pod pewnym kątem. Blok cylindrów otrzymuje obrót z wału przez przegub uniwersalny 8. Gdy wał się obraca, tłoki 5 i związane z nimi korbowody 9 zaczynają się obracać w cylindrach bloku, który obraca się wraz z wałem. Podczas jednego obrotu bloku każdy tłok wytwarza ssanie i odprowadzanie płynu roboczego. Jeden z rowków 7 w zaworze 6 jest połączony z rurociągiem ssącym, drugi - z rurą ciśnieniową. Przepływ objętościowy osiowej pompy tłokowej z nachylonym blokiem cylindrów można regulować poprzez zmianę kąta nachylenia osi bloku względem osi wału w zakresie 25°. Przy współosiowym układzie bloku cylindrów z wałem napędowym tłoki nie poruszają się, a przepływ objętościowy pompy wynosi zero.

Konstrukcję nieregulowanej osiowo-tłokowej pompy hydraulicznej z nachyloną tarczą pokazano na ryc. 2.

W obudowie 4 wraz z wałem 1 obraca się blok 5 cylindrów. Tłoki 11 spoczywają na nachylonej tarczy 3 i dzięki temu poruszają się ruchem posuwisto-zwrotnym. Osiowe siły nacisku są przenoszone bezpośrednio na części nadwozia - przednią pokrywę 2 przez kołyskę 14 i tylną pokrywę 8 korpusu - przez klocki 13 tłoków i rozdzielacz hydrauliczny 7, które są podporami hydrostatycznymi, które z powodzeniem pracują przy wysokich ciśnienie i prędkość poślizgu.

W osiowo-tłokowej pompie-hydrosilniku zastosowano końcowy układ dystrybucji płynu roboczego, utworzony przez koniec 6 bloku cylindrów, na powierzchni którego otwierają się okna 9 cylindrów i koniec rozdzielacza hydraulicznego 7 .

System dystrybucji spełnia kilka funkcji. Jest to łożysko oporowe, które odbiera sumę osiowych sił nacisku ze wszystkich cylindrów; przełącznik do łączenia cylindrów z przewodami ssawnymi i tłocznymi płynu roboczego; obrotowe uszczelnienie oddzielające przewody ssące i tłoczne od siebie i od otaczających wnęk. Powierzchnie tworzące system dystrybucji muszą być względem siebie wyśrodkowane, a jedna z nich (powierzchnia bloku cylindrów) musi mieć niewielką swobodę samoorientacji, aby utworzyć warstwę smaru. Funkcje te są wykonywane przez ruchome ewolwentowe połączenie wielowypustowe 12 między blokiem cylindrów a wałem. Aby zapobiec otwarciu połączenia układu rozdzielczego pod działaniem momentu sił odśrodkowych tłoków, centralny zacisk bloku zapewnia sprężyna 10.

W nieregulowanej osiowo-tłokowej pompie hydraulicznej z przepływem wstecznym i nachylonym blokiem cylindrów (ryc. 3) oś obrotu bloku cylindrów 7 jest nachylona do osi obrotu wału 1. Głowice kuliste 3 korbowody 4 są osadzone w tarczy napędowej 14 wału, również zamocowane za pomocą przegubów kulistych 6 w tłokach 13.

Gdy blok cylindrów i wał obracają się wokół swoich osi, tłoki poruszają się ruchem posuwisto-zwrotnym względem cylindrów. Wał i blok obracają się synchronicznie za pomocą korbowodów, które przechodząc naprzemiennie przez położenie maksymalnego odchylenia od osi tłoka, przylegają do jego płaszcza 5 i wywierają na niego nacisk. W tym celu płaszcze tłoka są długie, a korbowody są wyposażone w czopy korpusu. Blok cylindrów, obracający się wokół środkowego ostrza 8, jest ustawiony względem wału pod kątem 30° i jest dociskany sprężyną 12 do tarczy rozdzielczej (nie pokazanej na rysunku), która jest dociskana do pokrywy 9 tą samą siłą.

Płyn roboczy jest dostarczany i odprowadzany przez okienka 10 i 11 w pokrywie 9. Tłoki znajdujące się w górnej części bloku wykonują suw ssania płynu roboczego. W tym samym czasie dolne tłoki, wypierając ciecz z cylindrów, wykonują suw pompowania. Uszczelka wargowa 2 w przedniej pokrywie maszyny hydraulicznej zapobiega wyciekowi oleju z niepracującej wnęki pompy.

Na spadek wydajności pompy zębatej przy pewnych ciśnieniach wpływa zwłaszcza zwiększenie luzów między kołami zębatymi 1 i 4 oraz tulejami nośnymi 3 (Rys. 52).Przeciek przez szczeliny końcowe jest około 3 razy większy niż przez szczeliny promieniowe o tej samej wartości tych szczelin, ponieważ obrót kół zębatych stwarza opór przepływowi oleju wzdłuż szczelin promieniowych między występami zębów a wywierconym otworem w obudowie; ponadto ścieżka ruchu oleju wzdłuż szczelin promieniowych od wnęki wylotowej do wnęki ssącej jest znacznie dłuższa niż wzdłuż szczelin końcowych. Jednocześnie obrót kół zębatych przyczynia się do wycieku oleju przez szczeliny końcowe w trakcie ich obrotu.

Tak więc wzrost luzów końcowych jest główną przyczyną spadku wydajności i spadku ciśnienia oleju w pompach.

Podczas demontażu pompy po jej wieloletniej eksploatacji zużycie obudowy 5 występuje zwykle w obszarze kół zębatych 1 i 4 na całej powierzchni rolek 2 i 8 oraz tulei łożyskowych 3. Kołnierze pompy 9 i 10 praktycznie nie podlegają zużyciu. Stykające się końce kół zębatych i tulei łożyskowych są szczególnie zużyte, na których powierzchni tworzą się zadziory pierścieniowe, falistość itp.

Ryż. 52. Pompa zębata

Remont pompy, związany z renowacją obudowy i wymianą kół zębatych, zaleca się przeprowadzać tylko w dobrze zorganizowanych warsztatach naprawczych. Jednak w tym przypadku podczas napraw zużyta powierzchnia wewnętrzna obudowy zwykle nie jest przywracana, ponieważ luz promieniowy z boku otworu tłocznego po wymianie zużytych kół zębatych i łożysk jest prawie równy luzowi na nowej pompie, oraz luz zwiększony przez pompę po stronie otworu ssawnego nie będzie miał znaczącego wpływu na normalną pracę pompy.

Naprawa kół zębatych pomp uzależniona jest od charakteru ich zużycia. Zużycie końcówek zębów niweluje się poprzez szlifowanie, przy zachowaniu równoległości płaszczyzn końców i ich prostopadłości do osi przekładni w granicach 0,015 mm. Koła zębate ze zużytym profilem zęba wymieniane są na nowe.

Zazwyczaj koła zębate są wykonane ze stali 45 lub stali 40X z hartowaniem pod wpływem nagrzewania prądami wysokiej częstotliwości. Nowo wyprodukowane lub odnowione koła zębate muszą spełniać następujące parametry: bicie końcowe koła zębatego - nie więcej niż 0,01 mm; nierównoległość końców - nie więcej niż 0,015 mm; bicie powierzchni zewnętrznej względem otworu - 0,015-0,02 mm; stożek i owalność na powierzchni zewnętrznej - nie więcej niż 0,02 mm.

Wały zębate zużyte w gniazdach łożyskowych wymieniane są na nowe, rzadziej regenerowane. Rolki wykonane są ze stali 20X, zacementowanej na głębokość 1,2 mm i hartowanej do twardości 60-62 HRC. Szyje wałków, które są powierzchniami tocznymi igieł, są starannie szlifowane i doprowadzane do chropowatości Ra = 0,10 µm.

Rolki nośne łożysk igiełkowych są odnawiane lub wymieniane na nowe. Podczas odnawiania tulei wsporczych ich zużyte końce są szlifowane w celu wyeliminowania śladów zużycia. Po oszlifowaniu końcówek konieczne jest odtworzenie rowków dla przejścia oleju między zębami. Otwory tulei podporowych są szlifowane do średnicy wymaganej do zamontowania najbliższego standardowego rozmiaru łożyska igiełkowego, uwzględniając średnicę szyjki odnawianego lub wymienianego wałka.

Aby zapewnić normalną pracę kół zębatych pompy, tuleje wsporcze są szlifowane parami do jednego rozmiaru, a równoległość końców musi mieścić się w granicach 0,01 mm. Bicie zewnętrznej cylindrycznej powierzchni tulei względem osi jej otworu jest dozwolone do 0,01 mm, a bicie końców względem osi otworu przy największej średnicy nie powinno przekraczać 0,01 mm. Zgodność z tymi warunkami zapewnia, że koła zębate nie zaciskają się w małych szczelinach końcowych.

Po renowacji lub wymianie kół zębatych i tulei podporowych określa się ich całkowitą szerokość. Uwzględniając ten rozmiar jeden z końców obudowy jest szlifowany tak, aby długość otworu montażowego w obudowie (rozmiar A, rys. 52) była o 0,06-0,08 mm większa od całkowitej szerokości przekładni i dwóch podpór tuleje.Podczas szlifowania korpusu należy zapewnić nierównoległość jego końców w granicach 0,01-0,02 mm. Jednolitość i wielkość przewidzianego luzu końcowego między kołami zębatymi a końcami tulei jest głównym kryterium jakości naprawy pompy. W niektórych przypadkach wymagany luz końcowy można uzyskać za pomocą uszczelek foliowych, które są instalowane między końcami obudowy a kołnierzami. Jednak ta metoda regulacji nie jest wystarczająco niezawodna i jest zalecana tylko w pojedynczych przypadkach do następnej zaplanowanej naprawy.

Do normalnej pracy pompy konieczne jest, aby czoło kołnierza tulei 6 (patrz Rys. 52) przylegało na całej powierzchni do dolnej skrzynki 7. Podczas naprawy dolnej skrzynki szlifują się one wzdłuż płaszczyzny, aż ślady zużycia są eliminowane. Powierzchnia czołowa kołnierza tulei jest również szlifowana, zachowując prostopadłość powierzchni czołowej do osi otworu tulei; bicie końcowe nie powinno przekraczać 0,01 mm.

Przed montażem wszystkie części naprawianej pompy należy umyć w nafcie i posmarować cienką warstwą oleju mineralnego, a łożyska igiełkowe umyć benzyną i nasmarować smarem. Płaszczyzny korpusu, osłony i tuleje nie powinny mieć wyszczerbień i rys. Montaż pompy należy przeprowadzić tak, aby zużyta powierzchnia wewnętrzna obudowy znajdowała się po stronie otworu ssawnego tj. po lewej stronie patrząc od strony wału napędowego, a kanały odwadniające na tulejach były wyprowadzony w tym samym kierunku.

Aby uniknąć zakleszczenia i niewspółosiowości wałów i kół zębatych, śruby mocujące kołnierze należy dokręcać naprzemiennie i bezawaryjnie, przy czym łatwość obracania się rolek należy sprawdzać ręcznie.

Naprawiana pompa jest testowana na specjalnym stanowisku w celu określenia wydajności i sprawności objętościowej (sprawności).

| Wideo (kliknij, aby odtworzyć). |

Sprawność wolumetryczna to stosunek wydajności pompy przy określonym ciśnieniu do jej wydajności bez ciśnienia. Charakteryzuje jakość naprawy pompy. Im precyzyjniej iz mniejszymi szczelinami wykonane są części współpracujące, tym mniejsze przecieki wewnętrzne w pompie i większa wartość sprawności objętościowej.