W szczegółach: DIY naprawa młota hydraulicznego od prawdziwego mistrza na stronie my.housecope.com.

Jedyną rzeczą, która powstrzymuje młotek przed zamienieniem się w złom, jest dobry plan konserwacji zapobiegawczej, aby skrócić przestoje i koszty. Program konserwacji zapobiegawczej pomaga zadbać o drobiazgi, zanim zamienią się one w poważne problemy.

Monitorowanie czasu pracy urządzenia umożliwia zaplanowaną konserwację w regularnych odstępach czasu. Standardem branżowym jest jeden rok, co odpowiada około 2000 godzinom użytkowania nośnika. Czas rozruchu wyłącznika to około 25% czasu pracy przewoźnika. Dzięki temu urządzenie działa około 500 godzin rocznie.

Bez względu na to, ile rutynowych kontroli wykonasz, koszty eksploatacji Twojego młota wzrosną. Jakość konstrukcji, materiałów i wykonania jest bezpośrednio związana z żywotnością. W miarę zużywania się urządzenia może nie działać tak dobrze, jak kiedyś, co prowadzi do wydłużenia przestojów i zwiększonych kosztów konserwacji. Nadejdzie czas, kiedy młotek będzie wymagał wymiany. Ale to nie znaczy, że stary instrument musi zostać wyrzucony. Może służyć jako dawca części zamiennych lub może być wykorzystany w niezbyt trudnych zadaniach.

Pierwszym krokiem w zapewnieniu trwałości młota jest odpowiedni montaż i dobór. Jeśli mały młotek zostanie użyty do pracy, która wymaga znacznie większego narzędzia, jego żywotność ulegnie skróceniu. Wynika to z nadmiernego stresu. Zmuszasz wyłącznik do zrobienia czegoś, do czego nie został zaprojektowany. Duże narzędzie może wykonać mniej złożone zadanie, jeśli ma sens finansowy. W takim przypadku operator musi starannie dobrać rozmiar i moc narzędzia do konkretnego zadania.

| Wideo (kliknij, aby odtworzyć). |

Systemy hydrauliczne muszą być również dostrojone do konkretnego używanego młota. Młoty są zaprojektowane do pracy w określonym zakresie ciśnienia i przepływu hydraulicznego. Jeśli urządzenie będzie eksploatowane poza parametrami fabrycznymi, nic dobrego z tego powodu się nie stanie.

Częstym błędem jest nieprawidłowe ustawienie przepływu i ciśnienia lub instalowanie urządzenia na jednej lub drugiej maszynie bez należytej uwagi. Przepływ wpływa na prędkość pracy młota. Jeśli przekroczysz prędkość, a materiał się nie zapadnie, zaczniesz się odbijać. Kiedy tak się stanie, wibracje zostaną przeniesione na użytkownika. Doprowadzi to do zużycia niektórych elementów, a także pęknięć na wysięgniku nośnika. Ta energia musi gdzieś iść. Praktycznie chodzi o zniszczenie młotka.

Praca przy niskim przepływie lub ciśnieniu również spowoduje uszkodzenie narzędzia.

Smar musi być w stanie wytrzymać wysoką temperaturę i ciśnienie. Musi zawierać specjalne dodatki, takie jak grafit i miedź.

Producenci generalnie zalecają smary molibdenowe o temperaturach roboczych powyżej 260 ° C. Molibden zapewnia dodatkowe smarowanie, gdy składniki ropopochodne psują się.

Jeśli użyjesz smaru, który rozkłada się w temperaturach poniżej 500 ° C, to po krótkim czasie młotek nie będzie miał go dość, ponieważ zacznie pękać.

Warto również zwrócić szczególną uwagę na interwały smarowania, które mogą się różnić w zależności od częstotliwości użytkowania narzędzia. Jarzmo należy nasmarować przed rozpoczęciem i po każdych dwóch do trzech częściach pracy.

Widoczne są oznaki, że młot nie jest wystarczająco smarowany. Generalnie, jeśli spód tulei jest suchy lub błyszczący, to czas na smarowanie.

Automatyczne systemy smarowania są w stanie zapewnić stabilne dostarczanie środka smarnego.

Im większy młot hydrauliczny, tym większa potrzeba wyposażenia go w automatyczny system smarowania. Niektórych szczególnie dużych modeli nie można smarować ręcznie przy wystarczającym smarowaniu.

Tramac zaleca stosowanie automatycznych systemów smarowania młota o momencie obrotowym 4000 Nm lub wyższym. W przypadku tych modeli dobrze nadaje się system, który dostarcza 7 mm zastrzyk smaru za każdym razem, gdy młot pracuje. W przypadku małych modeli wystarczy 6-10 wtrysków smaru co godzinę, aby utrzymać odpowiedni poziom.

Jednak automatyczne systemy smarowania również wymagają uwagi. Jednym z głównych problemów z tymi systemami jest fałszywe poczucie bezpieczeństwa. Często zdarza się, że kanister lub wkład opróżniają się podczas pracy.

Niektóre młoty są sterowane hydraulicznie. Modele te wykorzystują z tyłu gazowy azot jako poduszkę powietrzną i zwiększają moc. Ciśnienia gazu i hydrauliczne należy sprawdzać co tydzień. Należy pamiętać, że temperatura otoczenia może wpływać na te wartości.

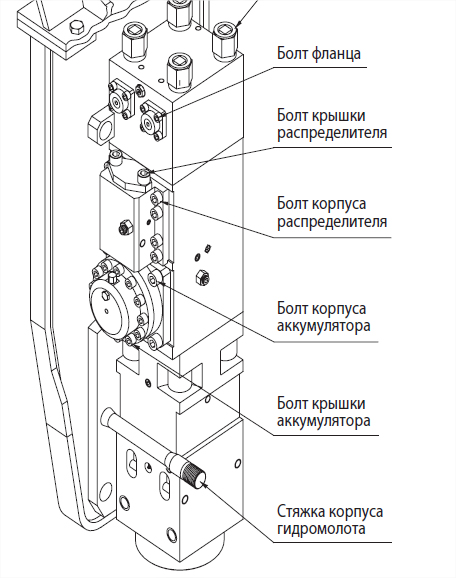

Trzeba też sprawdzić, czy śruby nie są poluzowane lub złamane, sprawdzić stopień zużycia tulei. Jeśli w tulejach jest luz, jest to alarmujący znak.

Zużyte przednie tuleje spowodują niewspółosiowość między tłokiem a narzędziem. Podczas pracy tłok może dotykać wewnętrznej ścianki korpusu, przez co sam tłok i korpus, które są najdroższymi częściami młota, mogą ulec uszkodzeniu.

Kołki blokujące również ulegają zużyciu. Muszą być usuwane i sprawdzane co 40 godzin pracy. Odstęp ten może się różnić w górę lub w dół w zależności od materiału, z którego wykonane są kołki. Obszary trzymane przez szpilkę należy również sprawdzić pod kątem uszkodzeń.

Jeśli podczas cotygodniowych przeglądów zaczniesz zauważać nadmierne zużycie narzędzia, zwróć uwagę na sposób użytkowania młotka. Zużycie może wskazywać na częstą pracę narzędzia na biegu jałowym. Konsekwencje tego niewłaściwego użycia mogą być bardzo kosztowne.

Niektórzy producenci, tacy jak Furukawa, oferują operatorom obracanie kołków blokujących, aby zużywały się równomiernie. To może podwoić ich żywotność. Niewielkie ścieranie jest tolerowane. Ale kiedy pojawiają się głębokie blizny, szpilki należy wymienić. Jeśli nie zostanie to zrobione na czas, mogą się odkształcić i bardzo trudno będzie je usunąć.

Kontrola systemu mocowania młota może się różnić w zależności od producenta i zastosowania. Należy to sprawdzić podczas wymiany narzędzia.

Każda inspekcja daje pełny profil użytkowania konkretnego młota. Ten instrument jest zasadniczo transporterem energii. Przegląd techniczny wykaże, jak wydajnie przenoszona jest energia oraz czy nastąpiło przedwczesne zużycie lub niewłaściwe użytkowanie narzędzia.

Należy zwrócić uwagę na specyfikę zużycia. Nierównomierne zużycie (na wierzchu narzędzia) wskazuje, że młotek nie pracuje pod kątem prostym do niszczonego materiału.

Zwróć także uwagę na węże i złącza hydrauliczne. Bardzo częstą przyczyną awarii młota jest rozłączenie złączy na wężach zamontowanych na nośnikach. Inną częstą przyczyną awarii jest zanieczyszczony olej w młotku. Zwykle dzieje się tak, gdy operator przełącza się z młota na łyżkę, a następnie z powrotem na młot. Upewnij się, że końce węży są czyste.

Podczas pracy młotów hydraulicznych dochodzi do różnego rodzaju awarii, co prowadzi do konieczności wykonania naprawy lub jakiegoś rodzaju prac regulacyjnych. Prawdopodobieństwo awarii wzrasta, jeśli wymagania i zalecenia instrukcji obsługi nie są przestrzegane. Awarie mogą również wystąpić w zależności od cech konstrukcyjnych, użytych materiałów i technologii produkcji. W najprostszych przypadkach naprawy można przeprowadzić na placu budowy, ale w niektórych przypadkach naprawy muszą być wykonywane w warsztatach, które dysponują niezbędnym wyposażeniem technologicznym i wykwalifikowanym personelem.

Zdarzają się przypadki, w których nie jest możliwe uruchomienie młota hydraulicznego po pierwszym włączeniu po dołączeniu do koparki. Przede wszystkim należy sprawdzić poprawność podłączenia przewodów zasilających do młota hydraulicznego - "głowica", "odpływ", upewnić się, że młot hydrauliczny jest dociśnięty do przedmiotu pracy, a jego narzędzie jest wciśnięte maźnicę aż do zatrzymania, sprawdzić ciśnienie w przewodzie ciśnieniowym, zmierzyć wartość hydrotesterem, zasilanie pompy hydraulicznej maszyny podstawowej. Jeżeli parametry przepompowni maszyny bazowej odpowiadają charakterystyce technicznej młota hydraulicznego i jego podłączenie do instalacji hydraulicznej jest prawidłowe, to nowy młot hydrauliczny powinien działać, gdyż każdy egzemplarz młota hydraulicznego jest testowany i uruchamiany. na stoisku producenta.

Podczas pracy młota hydraulicznego zużywają się wszystkie jego pary trące: trzpień narzędzia - tuleje narzędzia, robocza tuleja cylindra (lub sam korpus cylindra), szpula - tuleja rozdzielacza. Na stopień zużycia części duży wpływ ma czystość płynu roboczego (oleju) układu hydraulicznego. Podczas pracy z czystym olejem części zaworu działają przez cały okres eksploatacji kruszarki. Na przykład w naszej firmie musieliśmy naprawić młoty hydrauliczne SP-62, wyprodukowane 25 ... 30 lat temu, których zawory hydrauliczne nie wymagały wymiany na nowe.

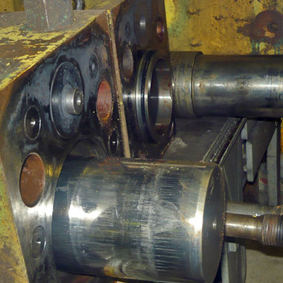

Najbardziej odpowiedzialną i kosztowną parą tarcia młota hydraulicznego jest iglica – tuleja cylindra roboczego, tuleje prowadzące, w których poruszają się pręty iglicy. Przy produkcji tych części stawiane są wysokie wymagania dotyczące dokładności i czystości obróbki współpracujących powierzchni. Podczas ruchu wybijaka jego prędkość ślizgu względem powierzchni cylindra roboczego osiąga wartości 8...9 m/s. Dodatkowo części te poddawane są obciążeniom udarowym, które mają również składową promieniową, na której wartość duży wpływ ma zużycie pary narzędzie-tuleja.

W wyniku wszystkich niekorzystnych oddziaływań na powierzchnie trące bijaka i współpracujących części mogą wystąpić poważne otarcia, które prowadzą do awarii całego młota. Jeśli niezbyt głębokie zatarcia powstają tylko na części tłokowej bijaka (nie ma uszczelek stykowych) i lustrze tulei cylindrowej, wówczas takie części można zachować podczas napraw.Szorstkie zagrożenia można usunąć przez szlifowanie bez wyjmowania ich na pełną głębokość, po czym te części mogą służyć przez długi czas. Jeśli powierzchnie prętów uderzeniowych są uszkodzone (zacieranie lub korozja), to podczas naprawy młota hydraulicznego uderzenie musi zostać zastąpione nowym, ponieważ uszkodzone powierzchnie, które są uszczelnione przez uszczelki stykowe, wyłączają te uszczelki.

Podczas wykonywania nowego wybijaka ważne jest, aby obserwować wymagane odstępy między powierzchniami trącymi współpracujących części. W produkcji wkładek naprawczych cylindra roboczego, oprócz zapewnienia wysokiej czystości powierzchni, należy podjąć środki w celu zmniejszenia współczynnika tarcia. Obniżenie współczynnika tarcia można osiągnąć poprzez azotowanie powierzchni, nasycanie powierzchni dwusiarczynem molibdenu i inne zabiegi fizykochemiczne. Jak już wspomniano, na obciążenie łba młotka, narzędzi wymiennych i tulei narzędziowych duży wpływ ma zużycie tych ostatnich.

Naprawę młotów hydraulicznych można z grubsza podzielić na: naprawy rutynowe, które często można wykonać na miejscu, naprawy o średnim stopniu skomplikowania oraz naprawy główne. Podczas rutynowych napraw poluzowane połączenia gwintowane są dokręcane, uszkodzone części, niektóre uszczelki lub poszczególne zespoły (akumulatory hydrauliczne, zawory hydrauliczne) wymieniane w miarę możliwości bez całkowitego demontażu młota.

Przed wykonaniem bardziej złożonych napraw należy przeprowadzić wstępną diagnostykę. Młot hydrauliczny jest instalowany na stole, określa się objawy awarii, określa miejsca zewnętrznych wycieków oleju, ustala się, czy napastnik się porusza, jeśli takie zjawisko jest obserwowane. W razie potrzeby mierzy się wartość ciśnienia oleju w przewodzie ciśnieniowym. Następnie przyjmuje się założenia dotyczące przyczyn awarii lub niezadowalającego działania młota. Następnie przerywacz jest demontowany i części są rozwiązywane problemami.

Naprawy o średniej złożoności wykonywane są w warsztacie. Młot hydrauliczny jest całkowicie zdemontowany i wszystkie uszczelnienia hydrauliczne, tuleje narzędziowe i narzędzia wymienne są wymieniane, lekkie zadrapania na części tłokowej bijaka są czyszczone, a uszkodzone części połączeń gwintowanych są wymieniane. Przed montażem wszystkie części są dokładnie umyte, przedmuchane sprężonym powietrzem i nasmarowane. Połączenia gwintowane należy dokręcać kluczem dynamometrycznym zgodnie z zaleceniami instrukcji obsługi tego modelu młota.

Remont młota hydraulicznego przeprowadza się w przypadkach, gdy naprawa o średniej złożoności nie jest wystarczająca do przywrócenia sprawności młota. Podczas remontu młota hydraulicznego z reguły konieczna jest wymiana udaru, działającej tulei cylindra (jeśli przewiduje to konstrukcja młota hydraulicznego), tulei prowadzących, w których poruszają się pręty udaru. Rzadziej zdarzają się przypadki, w których konieczne jest wiercenie otworów w maźnicy, w której montuje się tuleje narzędziowe. W takich przypadkach zewnętrzna średnica podparcia tulei jest wykonywana zgodnie z rzeczywistą średnicą maźnicy po jej nawierceniu.

Czasami podczas generalnego remontu konieczna jest wymiana policzków, w których znajduje się blok udarowy młotka. Jeśli młot hydrauliczny służy do kruszenia skał o dużej gabarycie lub niszczenia konstrukcji żelbetowych, to jego policzki często uderzają w zniszczony materiał. Dolne końce policzków bardzo się zużywają, a jeśli w policzkach są dziury lub okienka, które są koncentratami stresu, to przy dłuższym użytkowaniu na policzkach mogą pojawić się pęknięcia. W niektórych przypadkach możliwa jest naprawa policzków poprzez głębokie nacięcie pęknięcia i zgrzanie go. Po wykonaniu napraw o średnim stopniu skomplikowania lub remontów kapitalnych młot hydrauliczny powinien zostać przetestowany na stanowisku.

Nasza firma posiada duże doświadczenie w naprawach dowolnej złożoności młotów hydraulicznych różnych modeli krajowych i zagranicznych.Jakość napraw zapewnia dostępność niezbędnego sprzętu technicznego oraz wykwalifikowanych specjalistów.

Podczas pracy młotów hydraulicznych dochodzi do różnego rodzaju awarii, co prowadzi do konieczności napraw lub pewnego rodzaju prac regulacyjnych. Prawdopodobieństwo awarii wzrasta, jeśli wymagania i zalecenia instrukcji obsługi młota hydraulicznego nie są przestrzegane. Awarie mogą również wystąpić w zależności od cech konstrukcyjnych, użytych materiałów i technologii produkcji. W najprostszych przypadkach naprawy można przeprowadzić na placu budowy, ale w niektórych przypadkach naprawy muszą być wykonywane w warsztatach, które dysponują niezbędnym wyposażeniem technologicznym i wykwalifikowanymi specjalistami.

Zdarzają się przypadki, w których nie jest możliwe uruchomienie młota hydraulicznego po pierwszym włączeniu po przymocowaniu go do koparki. Przede wszystkim należy sprawdzić poprawność podłączenia przewodów zasilających do młota hydraulicznego - „ciśnienie”, „spust”, upewnić się, że młot hydrauliczny jest dociśnięty do przedmiotu pracy, a jego narzędzie jest wepchnięte do maźnicy aż do zatrzymania, sprawdzić ciśnienie w przewodzie zasilającym ciśnienie, zmierzyć wartość za pomocą testera hydraulicznego zasilanie pompy hydraulicznej maszyny podstawowej. Jeżeli parametry przepompowni maszyny bazowej odpowiadają charakterystyce technicznej młota hydraulicznego, a jego podłączenie do instalacji hydraulicznej jest wykonane prawidłowo, to nowy młot hydrauliczny powinien działać, ponieważ każdy egzemplarz młota hydraulicznego jest testowany i uruchamiany -w stoisku producenta.

Podczas pracy młota hydraulicznego zużywają się wszystkie jego pary trące: trzpień narzędzia - tuleje narzędzia, uderzenie tulei cylindra roboczego (lub sam korpus cylindra), szpula - tuleja rozdzielacza. Na stopień zużycia części duży wpływ ma czystość płynu roboczego (oleju) układu hydraulicznego. Podczas pracy na czystym oleju, części zaworu zwykle wystarczają na cały okres eksploatacji kruszarki. I tak np. nasza firma musiała naprawiać młoty hydrauliczne SP-62, wyprodukowane 25,30 lat temu, których rozdzielacze hydrauliczne nie trzeba było wymieniać na nowe.

W zależności od wymaganej minimalnej ilości pracy do przywrócenia młota hydraulicznego, jego naprawę można warunkowo podzielić na naprawy bieżące (klasa ekonomiczna), średnie złożoność i kompleksowe remonty.

Podczas naprawy klasy ekonomicznej wymieniane są zużyte i uszkodzone części młota, które nie wpływają na proces pracy, czyli części, które nie są związane z głównymi częściami układu hydraulicznego młota. Takie części obejmują wymienne narzędzia, tuleje narzędziowe, różne palce, części mocujące, złączki do łączenia węży.

Przy naprawie średniej złożoności młot jest diagnozowany na stanowisku testowym młota hydraulicznego i rozwiązywaniu problemów części. Jednocześnie, jeśli przeciwpręty młota nie mają zacięć i znacznego zużycia, a na części tłokowej młota występują lekkie zadrapania i zagrożenia, a także na lusterku cylindra roboczego, wówczas rysy są czyszczone, a te powierzchnie są polerowane. Celem tej operacji jest usunięcie występów na trących się powierzchniach. Pozostałe niewielkie zagłębienia na lustrze cylindra roboczego i na części tłokowej bijaka nie wpływają znacząco na wewnętrzny wyciek oleju pomiędzy wnękami cylindra, ponieważ te wycieki występują tylko podczas napinania bijaka, a pozostałe zagłębienia tylko narastają hydrauliczny opór przepływu płynu roboczego. Ponadto podczas napraw o średnim stopniu skomplikowania wymieniane są wszystkie uszczelki ruchome i stałe.

Remont młota hydraulicznego przeprowadza się w przypadkach, gdy naprawy o średniej złożoności są niewystarczające do przywrócenia urządzenia do sprawności.Podczas remontu młota hydraulicznego z reguły konieczna jest wymiana uderzaka, tulei cylindra roboczego (jeśli jest to przewidziane w konstrukcji młota hydraulicznego), tulei prowadzących, w których poruszają się pręty uderzające. Rzadziej spotykane są przypadki, w których w maźnicy konieczne jest wywiercenie otworów, w które mocowane są tuleje narzędziowe. W takich przypadkach średnica zewnętrzna otworu tulei jest wykonywana zgodnie z rzeczywistą średnicą maźnicy po jej nawierceniu.

Niekiedy podczas remontu kapitalnego konieczna jest wymiana szczęk, w których znajduje się blok udarowy młota hydraulicznego. Jeśli młot hydrauliczny służy do kruszenia skał ponadgabarytowych lub niszczenia konstrukcji żelbetowych, to często jego policzki uderzają w zniszczony materiał. Dolne końce policzków są mocno zniszczone, a jeśli w policzkach pojawią się dziury lub okienka, które są koncentratorami naprężeń, to podczas długotrwałej eksploatacji na policzkach mogą pojawić się pęknięcia. W niektórych przypadkach możliwa jest naprawa policzków poprzez głębokie nacięcie pęknięcia i zgrzanie go.

Naprawy o średnim stopniu skomplikowania oraz remonty kapitalne wykonywane są w warsztatach wyposażonych w niezbędny sprzęt technologiczny. Przed montażem wszystkie stare, nowe i naprawione części są myte, przedmuchiwane sprężonym powietrzem i smarowane. Wszystkie połączenia gwintowane należy dokręcić kluczem dynamometrycznym zgodnie z zaleceniami zawartymi w instrukcji obsługi tego modelu młota. Po końcowych próbach stanowiskowych młota hydraulicznego można wykonać operację wykończeniową: gruntowanie i malowanie młota hydraulicznego w specjalnej kabinie lakierniczej.

Osprzęt do koparek

Prosimy o podanie adresu naszego Oddziału w Twoim mieście dzwoniąc do firmy lub pisząc na naszą pocztę

Jeśli masz już dostawcę towaru, który u nas znalazłeś, możesz wysłać jego fakturę, sprzedamy go taniej.

Wysyłka i dostawa towaru odbywa się w dni robocze, w godzinach od 8-00 do 19-00.

Jeśli w Twoim mieście nie ma naszego oddziału, towar wyślemy do Ciebie firmą transportową w dowolny region Rosji

Pokaż całą listę miast

Dostawa do terminalu firmy transportowej jest dla Ciebie bezpłatna.

Koszt dostawy do Twojego miasta możesz sprawdzić korzystając z formularza zwrotnego lub bezpośrednio na stronie, zadzwoń.

Płatność dokonywana jest przelewem bankowym, regiony dostawy Rosja, Armenia, Białoruś, Kazachstan.

Młoty hydrauliczne są dziś używane w wielu pracach budowlanych. Montowane na koparkach, manipulatorach i innych typach sprzętu budowlanego o odpowiedniej wadze, służą do rozłupywania i kruszenia konstrukcji betonowych i żelbetowych, do otwierania twardych skał, nawierzchni asfaltowej, zamarzniętej gleby. Przy wykonywaniu takich zadań młot hydrauliczny jest praktycznie jedynym możliwym środkiem mechanizacji pracy, a wydajność i produktywność pracy znacznie wzrasta.

Jednak podczas długotrwałego lub intensywnego użytkowania młot hydrauliczny może ulec uszkodzeniu, przerywając w ten sposób wszelkie prace. W niektórych przypadkach naprawy można wykonać na miejscu, ale w większości przypadków taka niezależna interwencja w konstrukcję młota hydraulicznego może doprowadzić do jego całkowitej awarii. A to już pociągnie za sobą poważne wydatki i straty pieniężne z powodu przestoju sprzętu. Dlatego lepiej natychmiast skontaktować się z nami - jesteśmy gotowi podjąć się naprawy każdego młota hydraulicznego, niezależnie od jego modelu, cech technicznych i charakteru usterek. W końcu dzięki imponującemu doświadczeniu doprowadziliśmy nasze umiejętności niemal do perfekcji!

Powszechne choroby łamaczy

Są to najczęstsze awarie spowodowane specyficznym zastosowaniem tego sprzętu. To dla tych usterek sprawdzamy sprzęt w pierwszej kolejności:

- cholewka;

- tuleje;

- korpus cylindra roboczego lub jego wybijaka tulei;

- tuleja dystrybutora;

- szpula.

Przyczyną awarii tych części jest zwiększone tarcie w wyniku pracy. Ponadto zużycie części jest przyspieszone z powodu wnikania zanieczyszczeń do układu smarowania - jest to jeden z najniebezpieczniejszych czynników. Również zwiększone obciążenie udarowe może prowadzić do zniszczenia niektórych elementów. W wyniku takich uderzeń na powierzchni części młota hydraulicznego pojawiają się zadrapania, które stopniowo się powiększają i ostatecznie prowadzą do całkowitej awarii sprzętu.

Jak zapobiegać pękaniu?

Aby Twój sprzęt działał płynnie jak najdłużej, powinieneś regularnie przeprowadzać diagnostykę. Aby to zrobić, możesz po prostu skontaktować się z nami - nasi wysoko wykwalifikowani specjaliści wykonają wszystkie niezbędne prace. Do tego posiadamy cały niezbędny sprzęt high-tech, którego głównym elementem jest profesjonalne stanowisko diagnostyczne. Za jego pomocą sprawdzamy stan każdego elementu młota hydraulicznego, każdego jego połączenia. A precyzyjna elektronika pokazuje najbardziej obiektywne dane – za pomocą diagnostyki na stoisku możemy określić nawet niewielkie odchylenia w działaniu sprzętu.

Po zidentyfikowaniu wad przystępujemy do ich naprawy. Proces ten realizujemy w sposób zintegrowany, nie tracąc ani jednego definitywnego błędu. Jednocześnie polityka naszej firmy jest taka, że jeśli da się to naprawić, to my to naprawimy. W końcu renowacja części jest prawie zawsze znacznie tańsza niż zakup nowej. Dlatego staramy się oszczędzić pieniądze i wykonać maksymalną możliwą ilość pracy na istniejącym sprzęcie. Jeśli zakup nowej części jest nieunikniony, to w tym przypadku pomożemy Ci zaoszczędzić pieniądze - z naszą pomocą możesz kupić wysokiej jakości części bez przepłacania za markę!

Kiedy młot jest naprawiany, należy go zatankować. W tym celu stosuje się azot, który należy wlać do akumulatora pod wysokim ciśnieniem. Proces jest trudny, a nawet niebezpieczny, ale po raz kolejny z pomocą przychodzi nasze imponujące doświadczenie - szybko, bezpiecznie i sprawnie zatankujemy Twój naprawiony i zregenerowany młot hydrauliczny. Następnie przeprowadzimy podłączenie mechanizmu, jego dostrojenie i testy rozruchowe.

Dlatego kontaktując się z nami w sprawie diagnostyki, naprawy i tankowania młota hydraulicznego, masz pewność, że otrzymasz z powrotem w pełni gotowe do użycia urządzenie!

Bardziej szczegółowe informacje można uzyskać telefonicznie (351) 7-299-199 (wielokanałowy).

Jeśli zauważysz literówkę, zgłoś ją, zaznaczając tekst i naciskając Shift + Enter

Przekrój młota hydraulicznego

Charakterystyka techniczna młota

DYB 50/70/100/200/300

Charakterystyka techniczna młota

DYB 450/600/800/1300/1500

W warunkach długotrwałej eksploatacji lub pracy w trudnych warunkach, takich jak duża twardość i ścieralność skały w połączeniu z niskimi temperaturami, czubek młotka pęka, odkształca się lub tworzy na nim zadrapania.

Gdy roboczy koniec lancy zużyje się, lanca zaczyna się zsuwać. Niektórzy operatorzy próbują ponownie naostrzyć końcówkę lancy, ale to usuwa utwardzoną warstwę powierzchniową i natychmiast zużywa element roboczy. Ta metoda na krótko wydłuży działanie sprzętu.

Najbardziej poprawnym rozwiązaniem na zużycie daszka jest jego wymiana. Dlatego przy pracy w trudnych warunkach zawsze powinien być zapasowy komplet lanc zamiennych.

Konieczne jest również monitorowanie połączenia elementu roboczego i dolnej tulei. Gdy wielkość szczeliny między narzędziem a dolną tuleją przekroczy dopuszczalną granicę, wymień dolną tuleję razem z lancą.

Przy wymianie szczytów młotów hydraulicznych różnych typów / marek należy wziąć pod uwagę ich indywidualne cechy. Możesz wymienić kilka standardowych czynności przy wymianie szczytu (instrukcji tej nie można przyjąć do realizacji bez zapoznania się z dokumentacją techniczną dołączoną do konkretnego modelu młota hydraulicznego):

- Umieść młot poziomo na drewnianych klockach lub rozpocznij wymianę lancy bez odłączania nasadki;

- Wyjąć kołek sprężysty lub gumową zatyczkę, w zależności od modelu, zakrywające kołki ustalające w dolnej obudowie;

- Używając młotka i wybijaka, wyjmij kołek ustalający (kołki) z młotka;

- Usuń dwa kliny łopaty. Bądź ostrożny, spadające lance mogą spowodować obrażenia.

- Użyj odpowiedniego narzędzia do podnoszenia, aby wyjąć lancę z mechanizmu kruszarki;

- Przed zamontowaniem nowej lancy należy sprawdzić stan dolnej tulei obudowy mechanizmu pod kątem zużycia, zadrapań itp. Zeszlifuj wszelkie zadziory lub zadziory na klinach, ponieważ mogą one utrudnić wymianę lancy. Sprawdzenie stanu klinów należy przeprowadzać co 100-150 godzin pracy młota hydraulicznego;

- Nałóż wystarczającą ilość smaru na tuleję i trzpień lancy;

- Zamontuj nową lancę w odwrotnej kolejności.

Producenci oferują obecnie trzy główne rodzaje sitowia. Są to „lanca”, „klin” i „dłuto”. Każdy z nich przeznaczony jest do wykonywania ściśle regulowanych rodzajów pracy.

Żywotność szczytu zależy od tego, jak sobie z nimi radzisz. Lanca wytrzymuje znaczne obciążenia pionowe, ale nie jest odporna na obciążenia prostopadłe. Zwłaszcza żywotność elementów roboczych narażonych na takie negatywne wpływy jak praca żurawia, uderzenia skośne, wywrócenie, praca na biegu jałowym itp. ulega skróceniu. Bardzo ważne jest utrzymanie prawidłowego ciśnienia roboczego w komorze azotowej, sprawdzanie i uzupełnianie paliwa w odpowiednim czasie. Elementy pracy zawodzą z kilku powodów. Przyczynę każdego złamania można ustalić, sprawdzając uszkodzone zespoły młotków.

NAK Machinery posiada cały niezbędny sprzęt do wysokiej jakości konserwacji i naprawy sprzętu specjalnego. Konserwacja, naprawa sprzętu budowlanego, a także duża lista prac odbywa się z wizytą na miejscu u klienta, do tego wyposażone są mobilne kompleksy serwisowe oparte na samochodach FORD.

Firma Novomax naprawia młoty hydrauliczne wszystkich typów i marek: MTB, KWANGLIM / HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Naprawa młota hydraulicznego obejmuje następujące operacje:

- Całkowity demontaż

- Rozwiązywanie problemów

- Eliminacja wad

- Wymiana zużytych części

- Napełnianie azotem

- montaż

- Instalacja na koparce

- Uruchomienie

W przypadku drobnej awarii młota hydraulicznego, naprawy przeprowadzane są u klienta. Dział serwisowy firmy „Novomax” wykona wszystkie niezbędne prace naprawcze tak szybko, jak to możliwe.

Terminowa naprawa młota hydraulicznego pozwoli uniknąć dodatkowych kosztów finansowych na konserwację i dodatkowe naprawy.

Skontaktuj się z nami, a postaramy się pomóc Ci uniknąć długich przestojów Twojego sprzętu.

Podnośnik jest jednym z najważniejszych narzędzi w arsenale, pomoże wszędzie: naprawianiu maszyny lub sprzętu, wykonywaniu różnorodnych prac budowlanych i naprawczych. A jeśli nagle z jakiegoś powodu Twoje urządzenie przestanie działać, musisz nauczyć się samodzielnie naprawiać podnośnik hydrauliczny!

Zadowoli również szeroka gama gniazd, z których każdy ma swoje własne cechy i charakterystyczne cechy.

Jak każdy sprzęt, który przenosi ogromne obciążenia, urządzenia często mogą się zepsuć, dlatego zawsze musisz wiedzieć, jak samodzielnie naprawić podnośnik. Być w pełni uzbrojonym w momencie awarii!

Każdy podnośnik hydrauliczny działa na ciecz, a głównymi elementami podnośnika są korpus, tłok i olej. Jeśli zdecydujesz się uczyć, jak samodzielnie przeprowadzać naprawy, zdecydowanie musisz wiedzieć, jakie przyczyny mogą prowadzić do awarii.Przede wszystkim konstrukcja urządzenia może być „zaatakowana” korozją, co prowadzi do ograniczenia przy opuszczaniu mechanizmu. Oczywiście podnośniki często pękają z powodu zbyt dużego obciążenia, co prowadzi do zginania prętów.

Jest jeszcze kilka innych punktów, w tym konieczność wymiany oleju. Jednak każda naprawa odbywa się prawie w ten sam sposób. Pierwszą rzeczą, którą musisz wiedzieć, to jak zdemontować urządzenie, po czym możesz rozpocząć wymianę płynu. Demontaż narzędzia odbywa się w następującej kolejności:

- Za pomocą kluczy odkręć łączniki;

- Usuń zawór odpowietrzający płyn i tłok;

- Przeprowadzając kompetentną kontrolę, sprawdzamy jakość zaworu i wszystkich uszczelek - jeśli zauważysz, że stały się bezużyteczne, po prostu wymień elementy podnośnika;

- Oczyszczamy mechanizm z gruzu i innych obcych elementów, myjemy cylinder;

- W razie potrzeby sprawdzamy i wymieniamy starą gumę;

- Ostatnim krokiem jest złożenie narzędzia w odwrotnej kolejności.

Oczywiście po zmontowaniu podnośnika zdecydowanie powinieneś sprawdzić jego wydajność! Jeśli urządzenie zacznie działać, świetnie, ale nie zawsze da się naprawić wszystko za pierwszym razem. Może problem tkwi w oleju?