W szczegółach: zrób to sam naprawa ICE 2. od prawdziwego mistrza dla strony my.housecope.com.

1. Używaj pokrowców na błotniki, siedzenia i maty podłogowe, aby chronić swój pojazd przed brudem i uszkodzeniami.

2. Podczas demontażu umieść części w odpowiedniej kolejności, aby ułatwić ponowny montaż.

3. Przestrzegaj następujących zasad:

a) Przed przystąpieniem do pracy przy urządzeniach elektrycznych odłączyć przewód od ujemnego bieguna akumulatora.

b) W przypadku konieczności odłączenia akumulatora w celu przeprowadzenia przeglądu lub naprawy, należy najpierw odłączyć przewód od zacisku ujemnego (-), który jest podłączony do karoserii pojazdu.

c) Podczas prac spawalniczych odłączyć akumulator i złącza elektronicznej jednostki sterującej.

4. Sprawdź niezawodność i poprawność mocowania złączy i kształtek węży i łączników przewodów.

5. Części nie nadają się do ponownego użycia.

a) Koniecznie wymienić zawleczki, uszczelki, oringi, uszczelki olejowe itp. dla nowych.

b) Części, które nie nadają się do ponownego wykorzystania, są oznaczone na rysunkach ikoną „ • „.

6. Przed przystąpieniem do prac w kabinie lakierniczej odłącz i wyjmij z pojazdu akumulator i elektroniczną jednostkę sterującą.

7. W razie potrzeby na uszczelki należy nałożyć środek uszczelniający, aby zapobiec wyciekom.

8. Należy dokładnie przestrzegać wszystkich specyfikacji dotyczących momentów dokręcania połączeń gwintowanych. Pamiętaj, aby użyć klucza dynamometrycznego.

| Wideo (kliknij, aby odtworzyć). |

9. W zależności od charakteru wykonywanej naprawy może być konieczne użycie specjalnych materiałów i specjalnych narzędzi do konserwacji i naprawy.

10. Wymieniając przepalone bezpieczniki, upewnij się, że nowy bezpiecznik ma odpowiednią obciążalność prądową.

ZABRONIONY przekroczyć ten prąd znamionowy lub włożyć bezpiecznik o niższej wartości znamionowej.

11. Należy zachować odpowiednie środki ostrożności podczas podnoszenia i umieszczania pojazdu na stojakach. Konieczne jest upewnienie się, że podnoszenie samochodu i montaż podpór pod nim odbywa się w miejscach do tego przeznaczonych.

a) Jeśli pojazd ma być podnoszony tylko z przodu lub z tyłu, należy upewnić się, że koła przeciwnej osi są bezpiecznie zablokowane, aby zapewnić bezpieczeństwo.

b) Zaraz po podniesieniu samochodu należy ustawić go na stojakach. Wykonywanie jakichkolwiek prac przy samochodzie zawieszonym tylko na jednym podnośniku jest niezwykle niebezpieczne.

1. Wyjmij filtr powietrza.

2. Sprawdź iw razie potrzeby wyczyść filtr powietrza.

a) Sprawdź, czy filtr nie jest zbyt brudny lub zaolejony i czy nie jest nienaruszony. Wymień w razie potrzeby.

b) Przedmuchaj element filtrujący sprężonym powietrzem (najpierw od wewnątrz, a następnie z zewnątrz).

3. Zainstaluj filtr powietrza.

Notatka: sprawdź i wyreguluj na zimnym silniku.

1. Zdejmij pokrywę głowicy cylindrów z uszczelką.

2. Zmierzyć luz termiczny w zaworach.

a) Ustaw tłok numer jeden na GMP na suw sprężania. – Obracać wałem korbowym, aż znak na kole pasowym wału korbowego i wskazówka na obudowie pompy oleju zrównają się.

Sprawdź, czy popychacze zaworów pierwszego cylindra są wolne, a czwartego zaciśnięte.

Jeśli te warunki nie są spełnione,

obrócić wał korbowy jeden

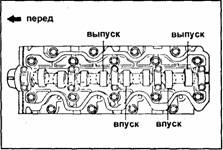

b) Wyreguluj luzy w zaworach zaznaczonych na rysunku.

Zmierz luzy tylko tych zaworów, które są pokazane na rysunku.

– Zanotuj wyniki pomiarów, które nie spełniają specyfikacji. Dane pomiarowe będą wymagane później przy wyborze żądanych podkładek (w moim przypadku rozmiar określony dla każdej podkładki został „usunięty” fabrycznie).

Szczeliny termiczne w zaworach

(mierzone na zimnym silniku):

zawory wlotowe. 0,20-0,30 mm

zawory wydechowe. 0,25 - 0,35 mm

5. Regulacja szczelin termicznych w zaworach.

Notatka: zawory jednego cylindra są regulowane w tym samym czasie.

(a) Obracaj wałem korbowym, aż krzywka wlotowa tego cylindra znajdzie się w pozycji pionowej.

b) Obrócić wycięcia w elementach ustalających podkładek popychacza, aby uzyskać do nich dostęp za pomocą małego śrubokręta.

c) Naciśnij popychacze zaworów.

d) Za pomocą małego śrubokręta i pręta magnetycznego usuń podkładki.

e) Zmierzyć grubość usuniętej podkładki mikrometrem. Oblicz grubość nowej podkładki tak, aby obliczona szczelina spełniała wartości podane w specyfikacjach:

Podnieś podkładkę regulującą o grubości najbliższej obliczonej. Notatka: podkładki są dostępne w 25 rozmiarach, od 2,20 mm do 3,40 mm w odstępach co 0,05 mm. Grubość jest wybita na podkładce.

mi) Usuń narzędzie specjalne.

g) Sprawdź ponownie luz zaworowy.

h) W razie potrzeby wyreguluj luzy w zaworach innych butli.

6. Załóż pokrywę głowicy cylindrów.

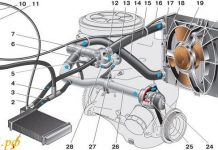

2- nakrętka do mocowania rurociągu drenażowego;

4 - wąż powrotny paliwa do zbiornika;

Opryskiwacz z 5 dyszami do spryskiwaczy;

6 - podkładka uszczelniająca dyszę;

7 - przewody paliwowe wysokiego ciśnienia.

1. Zdejmij zaciski przewodu paliwowego wysokiego ciśnienia. Odłącz przewody paliwowe od wtryskiwaczy i pompy wtryskowej.

2. Odkręcić nakrętki mocowania rurociągu drenażowego i zdjąć je wraz z wkładkami uszczelniającymi.

3. Wyjąć wtryskiwacze (użyć wysokiej głowicy narzędziowej) i rozłożyć je w kolejności montażu na cylindrach.

4. Zdejmij uszczelki dyszy i rozpylacza z głowicy.

1 - dopływ paliwa z wysokociśnieniowej pompy paliwowej

2 - kanał "zwrotu" nadmiaru paliwa

Wtryskiwacze są sprawdzane pod kątem ogólnej szczelności, szczelności rozpylacza, ruchomości igły rozpylacza, ciśnienia początkowego otwarcia igły rozpylacza, kształtu rozpylonego paliwa i obecności erozji gazu rozpylacza oraz innych wskaźników wydajności. Powierz czek wykwalifikowanym specjalistom (mamy to w Blagoveshchensk MIRAŻ (bardzo duża ilość stanowisk do sprawdzania silników, pomp wtryskowych, wtryskiwaczy itp.) oraz WIELKIE SILNIKI).

Ciśnienie początku podnoszenia igły rozpylacza, bar

1. Wymień opryskiwacz tylko na określony przez producenta.

2. Dokręcić nakrętkę mocującą rozpylacz momentem 37 Nm.

Uwaga: zastosowanie większego momentu obrotowego spowoduje odkształcenie i uszkodzenie rozpylacza.

3. Dokładnie wyczyścić gniazda dysz w głowicy bloku. Zamontuj nowe podkładki uszczelniające w gnieździe głowicy cylindrów. Zamontuj dysze, dokręć je momentem 64 Nm.

Uwaga: nadmierny moment dokręcania jest niedopuszczalny.

4. Zamontować nowe aluminiowe (przy starych, system może zasysać powietrze) podkładki uszczelniające rurociągu drenażowego i samego rurociągu, dokręcić nakrętki mocujące momentem 29 Nm. Podłącz rurę spustową do węża powrotnego paliwa do zbiornika.

6. Uruchom silnik i sprawdź, czy nie ma wycieków paliwa.

7. Wyreguluj prędkość biegu jałowego (jeśli to konieczne).

Zmianę biegów w ASB regulujemy za pomocą linki przepustnicy (powszechnie określany jako kabel kick-down). Wielu właścicieli automatycznych skrzyń biegów w minibusie ma taką wadę. Z biegiem czasu, dla kogoś w upale, dla kogoś po przejechaniu 80-90 km, automatyczna skrzynia biegów, nawet czasem z płynnym przyspieszaniem znikąd, odpada ZAJEŹDZIĆ-i dalej 3 prędkości. Czasami zdarza się to kilka razy, co męczy kierowcę i zaczyna go denerwować i rozpraszać, co jakiś czas zmuszając go do „bawy” pedałem przyspieszenia.

Regulator na pompie wysokiego ciśnienia paliwa (TNVD)

1. Linka gazu idąca do ASB 2. Mocowanie jej osłony dwoma nakrętkami do zacisku mocowania do pompy wtryskowej

A przyczyną jest zużyta lub wymagająca regulacji linka przepustnicy (przechodzi od regulatora pompy wtryskowej do ASB), która podaje do ASB informację o stopniu wciśnięcia pedału. Czasami kabel „mieli się” lub wypada z końcówki do metalowego zacisku (co prowadzi do zmniejszenia długości jego luzu) i nie spełnia już wymagań automatycznego przełączania.

Zasada działania jest taka, że gdy linka przepustnicy jest całkowicie rozciągnięta, następuje redukcja biegu (na przykład z 4. na 3., z 3. na 2., z 2. na 1.). Ponieważ krzywka przepustnicy otwiera zawór oleju, gdy kabel jest całkowicie rozciągnięty. Jeśli w pełni go rozłożysz, możesz jeździć jak na pierwszym - bez przełączania.

Podpowiemy, jak to wyregulować: Poluzuj nakrętki mocujące osłonę linki (2) i zamocuj ją w taki sposób, aby wystający koniec linki nie był naprężony (trochę zwisa i jest tylko całkowicie wyciągnięty z osłony w pozycji maksymalnej prędkości regulatora). Naprawiamy i sprawdzamy tor w trybie szybkim. Jeśli wymagane jest dalsze osłabienie, dobieramy eksperymentalnie. Podobne czynności wykonywałem na swoim aucie, osiągałem dobre wyniki, cofałem się tylko przy przedłużających się podjazdach, a także podczas intensywnego wyprzedzania (z czarnym dymem)...

Suplement do wysłanego do nas artykułu

Zmieniając długość linki położenia przepustnicy, faktycznie kontrolujesz reduktor oleju, który tworzy ciśnienie w skrzynce sterowniczej. Staje się linką kick-down dopiero przy całkowitym wciśnięciu pedału gazu.Zmieniając długość linki można ustawić tryby pracy boxa: płynniej - oszczędny - wydłużanie lub ostrzej - sportowy - przy skracaniu. Na nowych skrzynkach są podobne przełączniki, ale na naszych należy wybrać złoty środek, w przeciwnym razie moc silnika nie będzie efektywnie wykorzystywana. Po wybraniu wysokiego biegu silnik wysokoprężny pracuje na niskich obrotach i bardzo wolno przyspiesza - silniki wysokoprężne nie reagują na przepustnicę. Dobrze utrzymują rozpęd, ale przyspieszają powoli. Dlatego cały zestaw prędkości jest na niskich biegach, nadbieg dla płynnej jazdy! Omawianym problemem jest spadek transmisji wraz ze wzrostem obciążenia. Pedał nie jest do końca wciśnięty - to nie jest kickdown, dlatego jest to normalna reakcja skrzyni na obciążenie. Może się to jednak wydawać nienormalne, jeśli wystąpią jakiekolwiek problemy z olejem.

1. Niski poziom oleju – pompa wraz z olejem przechwytuje powietrze i powstała emulsja nie ma wymaganych właściwości sprężających, a mechanizm zaworowy uwzględnia duże przeciążenia i redukcje.

2. Wysoki poziom - korony kół zębatych przywierają do oleju i spieniają go, efekt jest podobny.

3. Zatkany filtr oleju - olej nie dostaje się do pompy - pompa przylega do powietrza - patrz wyżej. Dodatkowym znakiem jest gwałtowny wzrost poziomu oleju na bagnecie. Tych. uruchomić samochód, zmierzyć poziom oleju i jeździć. Kiedy pojawia się efekt resetowania biegów, mierzą ponownie. Z reguły zmierzony poziom jest znacznie wyższy niż poziom podgrzanego oleju.Auto stało na wolnych obrotach, ponownie mierzymy poziom i spada do normalnego poziomu ciepłego oleju!

Prawdopodobnie są też awarie zewnętrzne. Ale wszystkie są diagnozowane jako niskie ciśnienie w głównym przewodzie olejowym.

Nasze skrzynie w zasadzie są uważane za niezniszczalne, więc możesz spróbować wypłukać filtr i cieszyć się jazdą nowym autem. Jedynym problemem jest dokładność montażu, bo. Rury olejowe w misce są szczelne, ale nigdzie nie jest napisane. A po wyjęciu można go łatwo założyć z powrotem - ale nie wytrzymuje nacisku! Konieczne jest ich rozbudowanie o kilkanaście i ciasne zamontowanie na miejscu.

Możliwe jest również przegrzanie oleju. Gdy w lipcu temperatura w Moskwie przekroczyła +30, auto nie przejechało w żadnym razie więcej niż 110. Chłodnica oleju na zewnątrz czysta, w środku nie wiem - lenistwo. ale jak temperatura spadła do +25 wszystko jest OK.

Rys.1 Strzałki wskazują miejsca możliwego znakowania.

W przypadku uszkodzenia głowicy bloku lub metalowej uszczelki między blokiem cylindrów a głowicą (często z powodu przegrzania) nie ma potrzeby demontowania całego silnika w celu demontażu jego górnej części, ponieważ wszystko można zrobić na miejscu . Aby przypadkiem niczego nie zwierać (zwłaszcza przy demontażu generatora), Przed przystąpieniem do pracy odłączyć akumulator! Spuść płyn chłodzący z układu. Przed rozpoczęciem pracy wskazane jest zaopatrzenie się w pudełka, aby umieścić tam elementy złączne z parsowania każdego pojedynczego urządzenia (jednostki).

Aby to zrobić, musimy zdjąć siedzenia z góry, osłony z dźwigniami, wyjąć kable, zdjąć osłonę wentylatora, sprzęgło wiskotyczne, szyjkę wlewu układu chłodzącego z zamontowanymi podwójnymi rurami, lepiej odkręcić z tyłu czujniki temperatury na wejściu do głowicy bloku (3 nakrętki na 12).

Będziesz musiał poluzować i zdjąć paski napędowe generatora, pasek wspomagania możesz zostawić sam, gdyż dolna część silnika nie będzie nam potrzebna (z wyjątkiem sytuacji, gdy chcemy zmienić pasek rozrządu i rolkę bocznikującą).

Generator zdejmujemy pompką próżniową aby kurz i brud nie dostały się do środka, zakładamy worki na końce węży, od razu zadbamy o miedziane podkładki na górze i dole okuć przy odkręcaniu przewodów ( pożądane jest posiadanie nowych, ale miedziane można spalić). Zdejmujemy osłonę paska rozrządu, odkręcamy 6 różnych (zarówno długości, jak i numeru głowicy) śrub na osłonie wentylatora, zdejmujemy osłonę.

Obrócić wał korbowy z głowicą 19 zgodnie z ruchem wskazówek zegara tak aby znaki GMP były ustawione (znak na kole pasowym wałka rozrządu znajduje się pod górnym wycięciem głowicy bloku a pod nim znak na feldze koła pasowego pompy wtryskowej ze znakiem na pokrywie ), bierzemy prawdziwy znacznik (trudny do skasowania i dobrze widoczny - biały) i zaznaczamy koło pasowe wałka rozrządu i koło pasowe pompy wtryskowej w trzech punktach (jak pokazano na rysunku 1). Umieściliśmy również kilka znaków na dolnej obudowie i kompozytowym kole pasowym pasów napędowych na wale korbowym dla wygodnego późniejszego wyrównania (chociaż jeśli nie dotkniemy wału korbowego, pozostanie on nienaruszony przez cały proces pracy). Teraz odkręcamy rolkę napinającą, zdejmujemy sprężynę i delikatnie zginamy pasek w dół, lekko go pociągając i naprawiamy. Jeżeli model silnika jest wyposażony w automatyczne rozgrzewanie na pompie wtryskowej z doprowadzeniem chłodziwa z złączki głowicy, odłącz przewód poprzez poluzowanie zacisku.

Dalej - odłączamy część elektryczną, przed odkręceniem wskazane jest spryskanie wszystkich elementów mocowań WD 40, wyjęcie przewodów z dodatkowego rezystora lub izolatora, odkręcenie zworki do szyny świec żarowych, odkręcenie zaślepek i nakrętek po 10 sztuk,

uwalniamy przewodnik aluminiowy. Odłącz przewód od czujnika temperatury (aby wyświetlić temperaturę silnika na tablicy przyrządów). Następnie, po zdjęciu drążka mocującego 4 przewody paliwowe na kolektorze dolotowym za pomocą przewodu masowego (nakrętki na 10), odkręcamy zaciski przewodu paliwowego przy wtryskiwaczach dobrym kluczem płaskim na 17 i kolejno zaciski na pompie paliwowej (kolejność demontażu - odpowiednio 1 cylinder, 2 cylindry, 3 i 4 montaż - w odwrotnej kolejności dla wygody dokręcania zacisków przewodu paliwowego na wysokociśnieniowej pompie paliwowej - najpierw dolne, a następnie górne). Po ściągnięciu węża idącego do śruby OUT w pompie wtryskowej,

odkręcić linię "powrotu", aby odkręcić nakrętki na górze "powrotu" bez łamania go, posyp trochę naftą lub WD 40.Jeśli nakrętka utknęła u nas i próbuje odkręcić wraz z dyszą (jednocześnie staramy się naprawić korpus dyszy od dołu pod kolektorem ssącym przed przewijaniem, to trudne, ale możliwe, stukamy w „powrót” przy zakleszczonej nakrętce miedzianym prętem). Następnie można odkręcić same wtryskiwacze i świece żarowe i wyjąć je, zabierając wtryski do sprawdzenia i regulacji, podłączyć świece żarowe równolegle i przykładać do nich napięcie 12 V przez 4-5 sekund, aż się rozgrzeją do czerwonego (ocenianie jednorodności blasku końcówek świec i jednoczesności) .

Następnym krokiem będzie odkręcenie 4 nakrętek o 14 od kołków kolektora wydechowego (przewody powietrzne są odłączone, a reflektory ciepła wyjęte z kolektora wydechowego), uwalniając w ten sposób turbinę. Łatwiej będzie to zrobić za pomocą klucza z grzechotką (jest bardzo mało miejsca).

Odkręcamy nakrętki z gumowanymi podkładkami przy pokrywie zaworu, zdejmujemy pokrywę zaworu. Teraz możesz przystąpić do faktycznego demontażu głowicy cylindrów. Ale nie spiesz się, musisz ostrożnie poluzować śruby o 14 w określonej kolejności, aby nie wyginały się jak „dom”.

Po odkręceniu od razu zdejmujemy głowicę z kolektorami ssącym i wydechowym, natomiast metalowa uszczelka może zsunąć się z kołków kołnierza wydechowego (gdy części kolektora wydechowego są oddokowane).

Badamy uszczelkę pod głowicą, powierzchnię tłoków i powierzchnię przylegającej do nich głowicy, ustalamy przyczyny naszych kłopotów (pęknięcia między zaworami, awaria uszczelki, pęknięcia w komorach wstępnych itp.).

Montaż odbywa się w odwrotnej kolejności, najpierw oczyszczamy całą powierzchnię bloku z kamienia i innych zanieczyszczeń, wskazane jest również sprawdzenie płaskości.

Zakładamy uszczelkę, upewniamy się, że prowadnice (włożone w blok cylindrów) są na swoim miejscu, a uszczelka dobrze na nich leży i wyraźnie pasuje do otworów. Zmontowaną głowicę z zamontowanymi kolektorami kładziemy na górze (nie zapomnij upewnić się po naprawie głowicy i jej montażu, że koło pasowe wałka rozrządu dokręcane momentem 88NM, i umieść go w pozycji, w której ryzyka na kole pasowym wałka rozrządu wzdłuż górnego nacięcia głowicy są wyrównane, w przeciwnym razie przy innych pozycjach zaworów głowica po prostu nie będzie siedzieć na swoim miejscu). Upewniamy się, że cztery kołki z nałożoną na nie metalową uszczelką wchodzą w otwory w kołnierzu dolotowym turbosprężarki.

Opuszczamy go powoli, trzymając głowicę bloku, upewniając się, że jest ładnie i ciasno osadzony na tulejach prowadzących. Dokręcamy łeb bloku w kilku etapach, najpierw w ustalonej kolejności, za pomocą klucza dynamometrycznego, skręcamy z momentem 44-45 NM, następnie zaznaczamy położenie śrub białym markerem, nakładamy ryzyko środek łba śruby z przodu silnika. Następnie przekręcamy śruby o 90 stopni w tej samej kolejności, odstawiamy głowicę, kontynuujemy przeciąganie, dokręcamy śruby o kolejne 90 stopni, w efekcie ryzyko na śrubach powinno patrzeć z tyłu silnika, a moment będzie osiągnąć 100-110 NM. Co do pytań czy warto ponownie rozciągnąć głowicę po przejechaniu silnika 500-1000 km - każdy sam decyduje, w zależności od materiału z jakiego jest wykonana uszczelka i innych warunków, ale wciśniętą w powyższy sposób głowicę w dodatkowym rozciąganiu nie powinno być potrzebne.

Patrzymy, czy nie straciliśmy pozycji wału korbowego. Kluczem 17 trzymamy koło pasowe pompy wtryskowej w takiej pozycji aby znaki wykonane przez nas białym markerem przed zdjęciem paska rozrządu wyrównały się bez problemu, trzymając koło pasowe pompy wtryskowej zaczepiamy pasek i koło pasowe wałka rozrządu (również zgodnie z białymi oznaczeniami na pasku i kole pasowym), luzem wybrać rolkę napinacza z zamontowaną sprężyną, ponownie zapewnić napięcie paska rozrządu i dokręcić śrubę napinacza momentem 37NM.Sprawdźmy poprawność montażu paska rozrządu, przekręcając śrubę wału korbowego zgodnie z ruchem wskazówek zegara, upewniamy się, że nic nie klei i zawory nie stykają się z tłokami, a ślady nigdzie nie idą i są ustawione poprawnie (cokolwiek mówisz).

1. Czujnik temperatury (do wyświetlania na tablicy rozdzielczej);

2. dodatkowy rezystor drugiego stopnia żarzenia;

3. wyjście chłodziwa z głowicy bloku do podłączenia automatycznego podgrzewania do wysokociśnieniowej pompy paliwowej;

4. Kołki do kołnierza adaptera od kolektora wydechowego do turbiny.

Przykręć kolektor wydechowy do głowicy 47NM, kolektor ssący przykręcamy śrubami z momentem 18NM.

Tak wygląda już rozciągnięta głowica cylindra (znaki na łbach śrub są skierowane do tyłu). Liczby wskazują kolejność dokręcania śrub w poprzek od środka do krawędzi (jeśli czujesz, że ciągnąc śrubę, rozciągnęła się i zaczęła iść łatwiej, natychmiast ją odkręć i zmień na nową śrubę).

Sam pasek, najlepiej oryginalny, powinien być umieszczony tak, aby oznaczenia na nim były czytelne patrząc od tyłu silnika. Najpierw nakładamy go na koło pasowe wałka rozrządu, potem trzymając śrubę koła pasowego pompy wtryskowej kluczem przejeżdżamy przez nią (nie powinno być żadnego ugięcia, chociaż pompa wtryskowa nie lubi tego w tej pozycji, to usiłuje się zsunąć, przytrzymać), potem mijamy tyłem pompy pasowej i wjeżdżamy na koło zębate wału korbowego, tak aby ślady też się zrównały (nacięcie na pokrywie pompy oleju z kropką na osłonie wału korbowego rozrząd, patrz zdjęcie od dołu), a następnie jedziemy nim po wałku obejściowym, bez luzowania, w naprężeniu. Cały luz paska przenosimy na sprężynową rolkę, która reguluje napięcie paska. Sprawdzamy napięcie i naprawiamy wałek.

Jeżeli pasek nie został zdjęty, można prawidłowo ustawić znak na kole zębatym rozrządu wału korbowego, zamkniętym obudową, za pomocą igły na pokrywie obudowy pompy olejowej oraz wgłębienia z boku koła pasowego wału korbowego (dostarczone że rowek na kole pasowym nie został przeszlifowany!).

Zbieramy osłony, obudowy, generator z pompą próżniową, mocujemy kołnierz kolektora do turbiny (4 nakrętki po 14), zakładamy paski. Dysze muszą być dokręcone momentem 64NM, należy wcześniej uważać na podkładki aluminiowe (4 szt.) z otworami na odpływ powrotny, 4 podkładki rurkowe odbijające płomień (do kruszenia pod opryskiwaczami), podkładki brązowe pod samą dyszę (jeśli nieźle uszkodzony, możesz ponownie użyć). Montujemy przewód „powrotny”, dokręcamy na nim na chwilę nakrętki 29NM. Świece żarowe przekręcamy momentem 13 NM.

Jest też problem z wtryskiwaczami z zatkanym kanałem powrotnym w nich zwykle po zmontowaniu silnika nie montuję przewodu powrotnego pompuję pompę wtryskową i napełniam rurki do zacisków przy wtryskiwaczach i uruchamiam silnik. Nawiasem mówiąc, kropelki oleju napędowego lecą z kanału powrotnego każdej dyszy, można ocenić przepływ nadmiaru paliwa z kanału „powrotnego” dyszy do metalowej linii do zbierania i usuwania nadmiaru oleju napędowego. Ta dysza, z której nie wylatuje nadmiar paliwa, wymaga oczyszczenia i regulacji.

Drgania silnika mogą być również spowodowane wyrwanymi poduszkami silnika lub automatyczną skrzynią biegów (manualna skrzynia biegów).

Całkowicie można określić, który wtryskiwacz nie pracuje na pracującym silniku, dopinając kolejno zacisk do każdego wtryskiwacza, znaleźć taki, w którym praca silnika praktycznie się nie zmieni, ale tą metodą można znaleźć tylko całkowicie zacięty wtryskiwacz. Trzeba działać ostrożnie, bo w pobliżu jest szyna świec żarowych (na której napięcie utrzymuje się w momencie odpalenia, a potem przez jakiś czas) i można ją zwierać, co doprowadzi do iskrzenia i awarii bezpiecznika w jednostce mocy o wartości nominalnej 80 Amperów. Ale znalezienie dyszy, która leje lub nie ma wyraźnego odcięcia, normalnego natrysku, zatkanych kanałów do „powrotu”, jest trudniejsze, należy je sprawdzić i ewentualnie posortować i wyregulować na stojaku.

Może być konieczne wyregulowanie prędkości biegu jałowego, linka pedału gazu.Zamontuj osłony i zamontuj siedzenia oraz przetestuj częściowo zregenerowany silnik z nową głowicą (kontrakt lub stary zregenerowany) podczas uruchomienia próbnego.

Linki reklamowe. Wyświetlane tylko dla niezarejestrowanych użytkowników

Jeśli z pieca jest zimno, widać, że jest śluza powietrzna. ciśnienie w układzie tworzysz pompą.pęknięcia między gniazdami zaworowymi.Ile głowic wyjęło wszystkim.Nie boję się,po prostu ludzie nie rozumieją,że silnik wysokoprężny nie lubi obrotów powyżej 3000 Zafundowałem sobie nową głowicę, można ją naprawić.2st,2LT.A jednak przy wymianie termostatu trzeba go montować otworem do góry, szczególnie dla prawidłowego napełnienia układu płynem niezamarzającym.

W poprzednim artykule podałem informacje o słabe punkty i wady oleju napędowego 1C. Następna generacja silników 2C od Toyota Motor Corporation, wręcz przeciwnie, powinna być lepszej jakości, ponieważ doświadczenie korporacji oraz postęp naukowy i technologiczny nieustannie ewoluują. Ale niestety nic dobrego nie można powiedzieć o silnikach wysokoprężnych z linii 2C w porównaniu z 1C, a niedociągnięć jest więcej. modele samochodów Toyota w których zainstalowane są te silniki 2L są wymienione poniżej:

- Kaldina CT190/196/198 od 1992 do 1998, 2C-I4, 2C-TI4;

- Carina CT150 od 1984 do 1988, 2C-T4;

- Karina CT170/176 od 1988 do 1992, 2C-I4;

- Karina CT190/195 od 1992 do 1996, 2C-I4;

- Carina 2 CT150 od 1983 do 1987, 2C-I4;

- Carina 2 CT170 od 1987 do 1992, 2C-I4;

- Karina E CT190 od 1992 do 1996, 2C-L-I4, 2C-II-I4;

- Korona CT150 od 1983 do 1987, 2C-II-I4, 2C-L-I4, 2C-I4, 2C-T-I4;

- Korona CT170/176/177 od 1987 do 1992, 2C-L-I4, 2C-I4, 2C-T-I4;

- Korona CT190/195 od 1992 do 1996, 2C-II-I4, 2C-L-I4,2C-T-I4;

- Lithice/Town Ice CM26 od 1985 do 1986, 2C-I4, 2C-T-I4-T;

- Litays CM0/31/36/41 od 1985 do 1992, 2C-I4, 2C-T-I4-T;

- Lithice/Town Ice CM51/52/55/60/61/65 od 1989 do 1999, 2C-I4, 2C-T-I4-T;

- Lithice/Town Ice CP21/27/28/36 od 1984 do 1996, 2C-I4, 2C-T-I4-T;

- Lithice/Town Ice CP41/51 od 1996 do 1989, 2C-I4, 2C-T-I4-T;

- Sprinter CE95 od 1989 do 1991, 2C;

- Sprinter CE100/104/106/108/109 od 1991 do 1998, 2C;

- Sprinter CE110/114 od 1995 do 1998, 2C;

- Avensis CT220 od 1997 do 2000, 2C-TE;

- Carolla CE110 od 1995 do 2001, 2C-E.

Wszystkie słabości i ograniczenia Silnik 1C odziedziczył 2C i dodatkowo (patrz poniżej).

- Utrata kompresji w dwóch cylindrach, najczęściej w 3 i 4 cylindrach;

- Szybkie zużycie silników 2C i 2C-T zainstalowanych w minibusach;

- Brak usług regulacji i problem z częściami do wysokociśnieniowej pompy paliwowej z elektroniką w przypadku jej naprawy do silników 2C-E, 2C-TE.

Utrata kompresji w dwóch cylindrach, najczęściej w 3 i 4 cylindrach

Utrata kompresji z reguły w problematycznych 3 i 4 cylindrach silników następuje na skutek nieszczelności w przewodach powietrznych łączących filtr powietrza z turbiną i kolektorem powietrza. Pył wnikający przez nieszczelne miejsca i mieszający się z olejem i przedostający się z olejem na powierzchnię trących się części zużywa je i szybko czyni bezużytecznymi. Z tego powodu zespół cylinder-tłok i płytki zaworów dolotowych szybko ulegają awarii. W związku z tym zużycie tarcz zaworów zwiększa szczeliny termiczne i kompresja zanika.

Szybkie zużycie silników 2C i 2C-T zainstalowanych w minibusach

Mówiąc prościej, silniki te nie są przeznaczone do minibusów, ponieważ są znacznie cięższe i większe, co zwiększa obciążenie silników. W silnikach, w których pompa wtryskowa jest sterowana elektronicznie, ten problem nie występuje.

Brak usług regulacji i problem z częściami do wysokociśnieniowej pompy paliwowej z elektroniką w przypadku jej naprawy do silników 2C-E, 2C-TE

Oczywiście elektronicznie sterowana pompa wtryskowa przyniosła korzyści silnikom:

- zmniejszone zużycie paliwa;

- redukcja toksycznych emisji;

- zwiększona jednolitość silnika;

- silniki są ciche.

Minusem jest jednak to, że bardzo rzadko zdarzają się usługi, które potrafią diagnozować, regulować takie wysokociśnieniowe pompy paliwowe zgodnie z trybami i parametrami ustawionymi przez konstruktorów. Trudność polega na tym, że nie ma specjalistów o takim poziomie przygotowania, a także części zamiennych i wyposażenia technologicznego do wymaganej pracy.

PS Drodzy właściciele Toyoty z silnikami 2C! Możesz skomentować słabości i niedociągnięcia zidentyfikowane przez Ciebie w Twojej osobistej praktyce podczas obsługi samochodów.

Prawdę mówiąc, silniki 2C i 2C-T można zasłużenie nazwać słowem zaczynającym się na literę G. Nie ma żadnych zaburzeń jakości ... Problem, jak rozumiem, nie tylko ze mną, ale ze wszystkimi kierowcami diesla jest uwolnienie gazów do chłodnicy i zbiornika wyrównawczego. Przyczyna tkwi w słabych przegrodach na głowicy silnika, w wyniku lekkiego przegrzania silnika pojawiają się mikropęknięcia, które bardzo trudno znaleźć w wyniku naprawy silnika. I lepiej nie wymyślać napraw i wkładać 3C i zapomnieć o wszystkich problemach - to już zaliczony etap.

Nie zgadzam się. Po przegrzaniu w każdym silniku pojawią się mikropęknięcia. Musisz zadbać o układ chłodzenia. Jeśli wszystkie systemy działają, silnik jest jak długi czas. Na przykład mam Kaldinę w 2C, 400 tys. Km bez większych napraw, postanowiłem zmierzyć kompresję w cylindrach, wszędzie 32-33, więc na razie możesz zapomnieć o stolicy.

Każdy silnik może zostać zniszczony. Musisz go uważnie obserwować, a on cię nie zawiedzie. Doskonały silnik.

Proszę mi powiedzieć, czy silnik 2c nadaje się do mini ciężarówki Lit Ice?

Przede wszystkim do wysokiej jakości remontu silnika potrzebny jest doświadczony i kompetentny mechanik-mechanik. W końcu naprawy główne, w przeciwieństwie do napraw bieżących, wymagają znacznie większej wiedzy i umiejętności.

Najczęściej przyczyną tak kosztownej eksploatacji jest duże zużycie silnika. Z reguły dzieje się tak po długim przebiegu lub z powodu niewłaściwej obsługi, zwykle przedwczesnej wymiany oleju lub przekroczenia temperatury. Ale mogą istnieć inne powody, dla których potrzebny jest kapitał silnika. Tzw. uderzenie wodne, gdy gwałtownie duża ilość cieczy dostanie się do układu dolotowego powietrza lub uszkodzenia mechaniczne w wyniku wypadku.

W procesie sprawdzania stanu silnika stosuje się specjalne urządzenie - miernik kompresji. Również zawodowy mechanik posługuje się specjalnym modelem stetoskopu. Miernik kompresji jest wkładany do otworu świecy zapłonowej, moduł zapłonowy jest wyłączany, a rozrusznik wykonuje kilka obrotów na każdym cylindrze, aż do osiągnięcia maksymalnej wartości. Normalna wartość wynosi od 8,5 MPa.

Remont silnika dotyczy prawie wszystkich elementów silnika. Oto lista części remontowych silnika:

- naprawa półpierścieni;

- 7 dużych i 5 małych. zaciski;

- komplet świec zapłonowych;

- wąż próżniowy;

- łożyska główne i korbowodowe n 1 komplet;

- zestaw tłoków i palców;

- zestaw pierścieni;

- kompletny zestaw zaworów;

- zestaw prowadnic zaworów;

- uszczelki do zaworów (uszczelki do zaworów) do wszystkich zaworów;

- uszczelki silnika 3 sztuki;

- uszczelki 3 szt. (głowica bloku, miski i pokrywy zaworów);

- Filtr oleju;

- 6 litrów oleju mineralnego do silnika (m6);

- olej przekładniowy do skrzyń biegów (4 l.);

- do pokrywy zaworów 2 gumowe tuleje;

- zestaw śrub z łbem blokowym;

- komplet uszczelek papierowych;

- pompa olejowa z wlotem;

- 10 litrów płynu niezamarzającego;

- filtr powietrza;

- pasek rozrządu;

- pasek generatora;

- rura odpowietrzająca;

- specjalny zacisk tłumika.

Lista części zamiennych jest dość duża, ale zależy to bezpośrednio od ilości przyszłej pracy. Koszt części zamiennych nigdy nie może jednoznacznie powiedzieć. Wszystko zależy od producenta, centrum handlowego lub sklepu samochodowego.

Tyle pracy przy remoncie silnika i wymaga tylu części zamiennych:

- demontaż silnika;

- mycie silnika;

- demontaż silnika;

- defektoskopia części silnika;

- naprawa głowicy cylindrów;

- wytaczanie i gładzenie bloku cylindrów;

- wymiana tulei wału napędowego pompy olejowej;

- szlifowanie wału korbowego;

- polerowanie wału korbowego;

- demontaż i montaż korków, czyszczenie kanałów wału korbowego;

- wymiana łożyska wału wejściowego;

- szlifowanie powierzchni pod uszczelnieniem olejowym wału korbowego;

- tłumienie tłoków;

- montaż silnika;

- instalacja silnika.

Wszystko to wymaga również ogromnej liczby narzędzi. Mechanik-opiekun wykorzystuje prawie cały swój arsenał. Nie tylko standardowy zestaw kluczy, ale także specjalne narzędzia, ściągacze, uchwyty, przebijaki i inne sztuczki.

Osobną pozycją jest uruchamianie silnika po kapitalnym remoncie. Jest to odrębny i bardzo ważny proces, zasługujący na szczególną uwagę.

Ile kosztuje remont silnika zależy, jak już wspomniano, od wielu czynników. To region, w którym będą prowadzone prace, a także koszt części i potencjał kontraktowy właściciela samochodu. Ale ogólnie rzecz biorąc, możesz skupić się na liczbie 20-30 000 rubli za 16-zaworowy silnik VAZ.

Musisz wiedzieć, że nawet po wysłaniu do naprawy mogą pojawić się dodatkowe trudności w procesie pracy. Żaden mistrz, z jakąkolwiek diagnostyką, nie określi stopnia zużycia ścian tulei cylindrowej. Wersja podstawowa uwzględnia pracę cylindrów wytaczarskich pod nowy tłok. Jednak po demontażu bezpośrednia kontrola może ujawnić potrzebę wymiany samych tulei cylindrowych. W takim przypadku będziesz musiał kupić zestaw cylindrów i wcisnąć je. To samo dotyczy wału korbowego silnika. Tylko całkowity demontaż pokaże pełny i wiarygodny obraz zużycia.

Warto zauważyć, że ta wymiana pracy nie wpłynie znacząco na całkowity koszt.

W przypadku mechanicznego uszkodzenia samego bloku cylindrów lub jego głowicy, kapitan prześle część do obróbki przez spawanie argonem. To spawanie pęknięć, odprysków, uskoków. Głowa może być zdeformowana i będzie musiała zostać oszlifowana. Ale to wszystko, jak mówią, pokaże tylko sekcję zwłok.

Zaleca się, aby przy przeprowadzaniu większych napraw, wadliwych i, jeśli to konieczne, wymieniać części sprzęgła. Sprawdź skrzynię biegów i wymień w niej olej. Jest to bardzo wygodne, gdy silnik jest całkowicie usunięty.

Naprawa zakończona. Teraz docieranie zimnego silnika. Na różnych stacjach napraw odbywa się to na różne sposoby. Jednak najlepszą opcją jest bieganie na ławce. Zdjęty silnik jest instalowany na specjalnym stojaku, olej wlewa się zgodnie z normą i po włączeniu stojaka zaczynają się obracać z określoną prędkością. Jednak teraz dość trudno jest znaleźć stoisko. Najczęściej tylko w dużych centrach usług z wygórowanymi cenami. Na małych stacjach paliw również wychodzą z sytuacji. Istnieją domowe urządzenia z silnika elektrycznego z sieci 220V, przekładnia redukcyjna i dysze do śruby koła pasowego wału korbowego. Ten system równie dobrze radzi sobie z pracą na zimno. Zaletą tego urządzenia jest to, że można go używać na już zainstalowanym silniku, który nie jest podłączony do układu zasilania i zapłonu.

Docieranie na zimno i na gorąco należy przeprowadzać z użyciem oleju mineralnego. To jest warunek wstępny.Tylko olej na bazie mineralnej zapewni wysokiej jakości docieranie części.

Docieranie na zimno trwa około 15 minut. Następnie mistrz sprawdza stan oleju za pomocą prętowego wskaźnika poziomu i czasami zdejmuje pokrywę zaworu w celu kontroli. Potem zaczyna się przez kolejne 25-30 minut. Wszystko, teraz silnik można w pełni podłączyć do systemu samochodu.

Po teście docierania na zimno i rozruchu silnika rozpoczyna się okres docierania na gorąco. Polega na obsłudze maszyny w trybie delikatnym. Oznacza to, że wskazane jest, aby nie rozpędzać silnika powyżej 5000 obrotów, nie obciążać auta nadmierną masą i nie nagrzewać się zbytnio. W przeciwnym razie działaj jak zwykle. Ten tryb musi być utrzymany przez 3500 kilometrów. Następnie musisz spuścić zużyty olej. Wskazane jest, aby napełnić spłuczkę i jechać na biegu jałowym przez kilka minut. Spłukiwanie drenażu. Teraz możesz wypełnić świeże.

Od tego momentu wylewa się zwykłe półsyntetyki. Okres docierania się skończył i można normalnie korzystać z urządzenia. Dopiero wtedy możemy powiedzieć, że remont zakończył się sukcesem. Poniżej znajduje się pomocny film informacyjny:

| Wideo (kliknij, aby odtworzyć). |