W szczegółach: naprawa silnika zrób to sam wtryskiwacz vaz 21214 od prawdziwego mistrza na stronie my.housecope.com.

Dzisiaj zobaczysz na filmie, jak możesz samodzielnie wyremontować silnik (wtryskiwacz) VAZ 21214 Niva Taiga 1.7. Samochód o przebiegu 60 tys. km. Silnik 1.7 wspomaganie kierownicy warto. Problem, z powodu którego przeprowadzany jest gruntowny remont, silnik zaczął się poprawiać. Sprawdziliśmy kompresję, w jednym z cylindrów pokazała się 5. Podłączyliśmy skaner i zobaczyliśmy błędy: P0300 (wykryto przypadkowe / wielokrotne niewypały, wykryto niewypały P0301 w 1. cylindrze. Tylko w tym cylindrze kompresja pokazała wartość 5. W tym samym czasie kontrolka check engine zgaśnie. Zmierzyliśmy moc wyjściową w pierwszym cylindrze 15 arów, w 4 cylindrze 11 arów. Konieczne będzie wywiercenie bloku. Silnik zostanie całkowicie usunięty.

Remont wideo silnika VAZ 21214 Niva Taiga 1.7:

Zasób silnikowy tego silnika wynosi około 150 tys. Km. biegać, minął 65 tys. km. Nie można dokładnie powiedzieć, dlaczego konieczne były przedwczesne naprawy. Jeśli zdecydujesz się zrobić wszystko samodzielnie, ta instrukcja będzie dla Ciebie bardzo przydatna. Cały proces jest pokazany od początku do końca, ze szczegółowymi komentarzami.

Przed demontażem oczyszczamy silnik z brudu.

Głowicą „17” odkręcamy trzy śruby mocujące wspornik skrzyni biegów przedniej osi do bloku cylindrów.

Głowicą „13” odkręcamy cztery nakrętki mocujące wspornik lewego wspornika jednostki napędowej do bloku cylindrów.

. i zdejmij zespół wspornika z poduszką.

Po zdjęciu wsporników na ich kołkach mocujących i otworach gwintowanych w bloku cylindrów montujemy płytę stojaka demontażowego i mocujemy silnik na stojaku. Zdejmij sprzęgło (patrz tutaj)

| Wideo (kliknij, aby odtworzyć). |

Zdejmij osłonę koła zamachowego i obudowy sprzęgła (patrz tutaj).

Za pomocą głowicy „13” odkręcamy cztery nakrętki mocujące wspornik prawego wspornika jednostki napędowej do bloku cylindrów.

. i zdejmij wspornik z poduszką.

Głowicą „17” odkręcamy trzy śruby mocujące wspornik generatora do bloku cylindrów.

Za pomocą szczypiec okrągłych poluzowujemy mocowanie zacisku do rury odgałęźnej rury wylotowej chłodnicy nagrzewnicy węża wylotowego płynu chłodzącego z zespołu przepustnicy (silnik VAZ-21214) lub z jednostki grzewczej gaźnika (VAZ-21213 ).

Wyjmij wąż z rury wylotowej.

Głowicą „10” odkręcamy dwie nakrętki mocujące kołnierz rury wylotowej chłodnicy nagrzewnicy do obudowy pompy płynu chłodzącego.

Odkręcając nakrętkę mocującą wspornik rury do kolektora wydechowego (patrz tutaj).

. zdemontować rurę wylotową nagrzewnicy i jej uszczelkę.

Głowicą „13” odkręcamy trzy śruby mocujące pompę płynu chłodzącego do bloku cylindrów.

. i wyjmij zespół pompy płynu chłodzącego i jego uszczelkę.

W silniku wtryskowym demontujemy zespół głowicy cylindrów z odbiornikiem, rurą wlotową i kolektorem wydechowym (patrz tutaj).

W silniku gaźnikowym usuwamy zespół głowicy cylindrów z gaźnikiem, rurą wlotową i kolektorem wydechowym (patrz tutaj).

Usuwamy separator oleju z układu wentylacji skrzyni korbowej, miskę skrzyni korbowej i pompę olejową (patrz odpowiednie sekcje).

Za pomocą głowicy „10” odkręcamy sześć śrub mocujących uchwyt tylnego uszczelnienia olejowego wału korbowego do bloku cylindrów.

Podważamy uchwyt tylnej uszczelki olejowej śrubokrętem do pływów.

. i wyjmij zespół uchwytu z dławnicą.

Z rowków uchwytu dławika wykręcamy dwie specjalne śruby (z kwadratowymi łbami) mocujące pokrywę obudowy sprzęgła.

Zdejmij uszczelkę uchwytu tylnej uszczelki.

Zdejmujemy osłonę napędu wałka rozrządu, demontujemy łańcuch, koło zębate wału korbowego, wał napędowy pompy oleju, szczękę napinacza łańcucha (patrz odpowiednie rozdziały).

Kluczem oczkowym „10” odkręcamy śrubę mocującą wspornik rury spustowej odolejacza układu wentylacji skrzyni korbowej silnika.

Przy głowicy „14” odkręcamy dwie nakrętki mocujące osłonę korbowodu (tłok musi być w BDC).

Uderzając w boczne powierzchnie okładki młotkiem z plastikowym wybijakiem.

Zdejmij dolne łożysko korbowodu z pokrywy.

Opierając się na końcach prętów śrub korbowodu, przesuwamy dolną głowicę korbowodu z czopa korbowodu wału korbowego.

Opierając drewnianą rękojeść młotka o łącznik dolnej główki korbowodu, wciskamy tłok do cylindra.

. i wyjmij tłok z korbowodem z cylindra.

Zdejmij górną panewkę łożyska z głowicy korbowodu.

Podobnie usuwamy tłoki z korbowodami z innych cylindrów.

Zacisnąć korbowód w imadle z miękkimi metalowymi szczękami.

Palcami ostrożnie (bez większego wysiłku) odepnij blokadę górnego pierścienia zaciskowego.

. i zdejmij górny pierścień dociskowy.

. dolny pierścień dociskowy.

. dwie tarcze z pierścieniem olejowym.

Zdejmij ekspander pierścienia olejowego.

Aby wyjąć tłok z korbowodu.

. podważyć pierścień zabezpieczający sworznia tłokowego śrubokrętem.

. i wyjmij go z pierścieniowego rowka tłoka.

W ten sam sposób wyjmujemy drugi pierścień blokujący z palca.

. wyjąć go z otworu w tłoku.

Wyjmij tłok z górnej głowicy korbowodu.

Jeśli niektóre części korbowodu i grupy tłoków nie są uszkodzone i lekko zużyte, można je ponownie wykorzystać. Dlatego przy demontażu zaznaczamy części w celu zamontowania ich w poprzednim cylindrze.

Za pomocą głowicy „17” odkręć dwie śruby mocujące pokrywę łożyska głównego wału korbowego.

Zdejmij pokrywę łożyska głównego.

Zdejmij dolne łożysko główne z pokrywy.

W ten sam sposób zdejmij cztery kolejne pokrywy łożysk głównych.

Wyjmij wał korbowy z bloku cylindrów.

Wyciągamy półpierścienie oporowe z rowków tylnego wspornika bloku cylindrów.

Z podpór bloku cylindrów wyjmujemy górne luźne pióra głównych łożysk wału korbowego.

Po rozebraniu silnika dokładnie spłukujemy benzyną i oczyszczamy części z nagaru, aby sprawdzić ich stan techniczny.

Aby określić zużycie cylindra.

. Średnicę cylindra mierzymy w czterech strefach i dwóch płaszczyznach (równoległych i prostopadłych do osi wału korbowego) za pomocą miernika wewnętrznego.

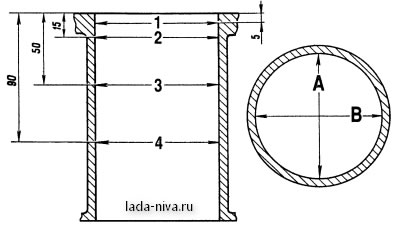

Schemat pomiaru butli: A i B to kierunki pomiaru; 1,2, 3 i 4 - numery pasów

Główne wymiary bloku cylindrów

Aby określić zużycie płaszcza tłoka.

. mikrometrem mierzymy średnicę w płaszczyźnie prostopadłej do osi sworznia tłokowego w odległości 55 mm od denka tłoka.

Średnice mierzymy mikrometrem.

. i główne czopy wału korbowego.

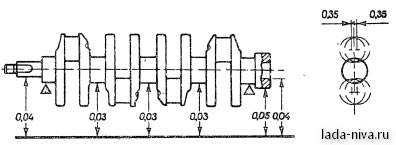

Dopuszczalne bicie głównych powierzchni wału korbowego

Czopy wału korbowego szlifujemy do najbliższego rozmiaru naprawy, jeśli ich zużycie lub owalność przekracza 0,03 mm, a także jeśli na szyjkach występują zadrapania i zagrożenia.

(przeczytaj również artykuł „Wał korbowy - szlifowanie lub naprawa”)

Po szlifowaniu czopów wału korbowego.

. musisz usunąć zaślepki kanałów olejowych.

. dokładnie wypłukać kanały, aby usunąć pozostałości ścierne i przedmuchać sprężonym powietrzem.

Na stacji serwisowej szlifujemy czopy wału korbowego, wyjmujemy i montujemy nowe zaślepki.

Silnik montujemy w odwrotnej kolejności.

Montujemy nowe panewki łożysk wału korbowego o wielkości nominalnej lub naprawczej (po oszlifowaniu szyjek).

W pierwszej, drugiej, czwartej i piątej podporze bloku cylindrów montujemy górne panewki łożysk głównych z rowkami.

. aw trzecim wsporniku - wkładka bez rowka na powierzchni wewnętrznej (taka sama jak w pokrywach łożysk głównych).

Nasmaruj panewki łożysk głównych olejem silnikowym i umieść wał korbowy w łożyskach.

W rowki piątej podpory wkładamy półpierścienie oporowe smarowane olejem silnikowym.

Na przedniej stronie piątego wspornika montujemy półpierścień stalowo-aluminiowy, a z tyłu - ceramiczno-metalowy (żółty).

Powierzchnie półpierścieni z powłoką przeciwcierną (wykonywane są na nich rowki) muszą być zwrócone w stronę powierzchni oporowych wału korbowego.

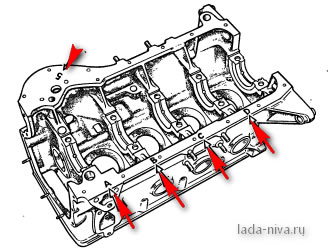

Pokrywy łożysk głównych montujemy zgodnie ze znakami wykonanymi na ich zewnętrznej powierzchni (rachunek prowadzony jest od strony napędu wałka rozrządu).

W takim przypadku zamki górnej i dolnej panewki każdego łożyska głównego muszą znajdować się po tej samej stronie.

Dokręcamy śruby pokryw łożysk głównych zalecanym momentem obrotowym (patrz tutaj).

Tłoki do cylindrów dobierane są według klasy.

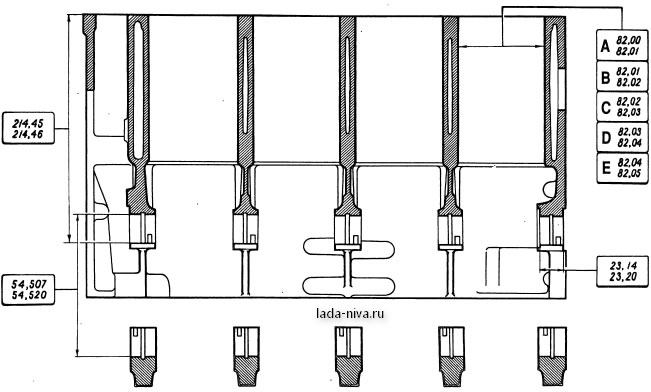

Oznaczenie rozmiaru cylindra na bloku

Klasa średnicy cylindra, oznaczona literami, jest wybita na dolnej płaszczyźnie bloku cylindrów (płaszczyźnie mocowania miski olejowej).

Klasy średnic płaszcza tłoka i otwory na sworznie tłoka są zaznaczone na denku tłoka.

Strzałka na spodzie tłoka podczas montażu go w cylindrze musi być skierowana w stronę napędu wałka rozrządu.

Podczas montażu korbowodu i grupy tłoków konieczne jest, aby smarowany olejem silnikowym sworzeń tłokowy wchodził siłą ręki w otwór tłoka lub korbowodu i nie wypadał z nich, gdy palec znajduje się w pozycji pionowej.

Aby sprawdzić luz w zamku pierścienia tłokowego, włóż pierścień do cylindra i wyrównaj pierścień z głowicą tłoka.

Zestawem szczelinomierzy płaskich sprawdzamy luz w zamku pierścienia tłokowego.

Nasmaruj rowki na tłokach olejem silnikowym.

Montujemy pierścienie na tłokach.

Zamontuj dolny pierścień dociskowy rowkiem („skrobakiem”) skierowanym w dół.

Jeśli pierścień w pobliżu zamka jest oznaczony jako „GÓRA” lub „GÓRA”, to pierścień jest ustawiony etykietą do góry.

Pierścienie powinny swobodnie obracać się w rowkach bez zakleszczania.

Pierścienie układamy w następujący sposób:

orientujemy blokadę górnego pierścienia dociskowego pod kątem 45° do osi pierścienia tłokowego;

blokada dolnego pierścienia dociskowego - pod kątem 180° do osi blokady górnego pierścienia;

blokada pierścienia zgarniającego olej - pod kątem 90° do osi zamka górnego pierścienia dociskowego (złącze ekspandera umieszczamy po stronie przeciwnej do zamka).

Przed montażem części ShPG smarujemy olejem silnikowym cylindry, tłoki z pierścieniami i łożyska korbowodu.

Przed zamontowaniem tłoka w cylindrze nakładamy na tłok regulowany trzpień.

. i ciągnąc za trzpień, ściskamy pierścienie tłokowe.

Instalujemy tłok z korbowodem w cylindrze.

Opierając rękojeść młotka na dnie tłoka, wciskamy go do cylindra.

Podczas montażu nasadki korbowodu numer na korbowodzie i nasadce musi być zgodny i znajdować się po tej samej stronie korbowodu.

Dokręcić nakrętki korbowodu zalecanym momentem obrotowym (patrz tutaj).

Dalszy montaż odbywa się w odwrotnej kolejności niż demontaż.

Wymień uszczelki i uszczelki na nowe.

Podczas montażu koła zamachowego orientujemy je tak, aby mocowanie (stożkowy otwór), znajdujące się na tylnej płaszczyźnie koła zamachowego obok koła koronowego, znajdowało się naprzeciwko czopu korbowodu czwartego cylindra.

Przed demontażem oczyszczamy silnik z brudu.

Głowicą „17” odkręcamy trzy śruby mocujące wspornik skrzyni biegów przedniej osi do bloku cylindrów.

Głowicą „13” odkręcamy cztery nakrętki mocujące wspornik lewego wspornika jednostki napędowej do bloku cylindrów.

. i zdejmij zespół wspornika z poduszką.

Po zdjęciu wsporników na ich kołkach mocujących i otworach gwintowanych w bloku cylindrów montujemy płytę stojaka demontażowego i mocujemy silnik na stojaku. Usuwamy sprzęgło (patrz Wymiana tarcz sprzęgła napędzanego i głównego).

Zdejmij osłonę koła zamachowego i obudowy sprzęgła (patrz Wymiana tylnej uszczelki olejowej wału korbowego).

Za pomocą głowicy „13” odkręcamy cztery nakrętki mocujące wspornik prawego wspornika jednostki napędowej do bloku cylindrów.

. i zdejmij wspornik z poduszką.

Głowicą „17” odkręcamy trzy śruby mocujące wspornik generatora do bloku cylindrów.

Za pomocą szczypiec okrągłych poluzowujemy mocowanie zacisku do rury odgałęźnej rury wylotowej chłodnicy nagrzewnicy węża wylotowego płynu chłodzącego z zespołu przepustnicy (silnik VAZ-21214) lub z jednostki grzewczej gaźnika (VAZ-21213 ).

Wyjmij wąż z rury wylotowej.

Głowicą „10” odkręcamy dwie nakrętki mocujące kołnierz rury wylotowej chłodnicy nagrzewnicy do obudowy pompy płynu chłodzącego.

. zdemontować rurę wylotową nagrzewnicy i jej uszczelkę.

Głowicą „13” odkręcamy trzy śruby mocujące pompę płynu chłodzącego do bloku cylindrów.

. i wyjmij zespół pompy płynu chłodzącego i jego uszczelkę.

W silniku wtryskowym demontujemy zespół głowicy cylindrów wraz z odbiornikiem, rurą wlotową i kolektorem wydechowym (patrz Demontaż i demontaż głowicy silnika wtryskowego).

W silniku gaźnikowym wyjmij zespół głowicy cylindrów z gaźnikiem, rurą wlotową i kolektorem wydechowym (patrz Demontaż i demontaż głowicy cylindrów silnika gaźnika).

Usuwamy separator oleju z układu wentylacji skrzyni korbowej, miskę skrzyni korbowej i pompę olejową (patrz odpowiednie sekcje).

Za pomocą głowicy „10” odkręcamy sześć śrub mocujących uchwyt tylnego uszczelnienia olejowego wału korbowego do bloku cylindrów.

Podważamy uchwyt tylnej uszczelki olejowej śrubokrętem do pływów.

. i wyjmij zespół uchwytu z dławnicą.

Z rowków uchwytu dławika wykręcamy dwie specjalne śruby (z kwadratowymi łbami) mocujące pokrywę obudowy sprzęgła.

Zdejmij uszczelkę uchwytu tylnej uszczelki.

Zdejmujemy osłonę napędu wałka rozrządu, demontujemy łańcuch, koło zębate wału korbowego, wał napędowy pompy oleju, szczękę napinacza łańcucha (patrz odpowiednie rozdziały).

Kluczem oczkowym „10” odkręcamy śrubę mocującą wspornik rury spustowej odolejacza układu wentylacji skrzyni korbowej silnika.

Przy głowicy „14” odkręcamy dwie nakrętki mocujące osłonę korbowodu (tłok musi być w BDC).

Uderzając w boczne powierzchnie okładki młotkiem z plastikowym wybijakiem.

Zdejmij dolne łożysko korbowodu z pokrywy.

Opierając się na końcach prętów śrub korbowodu, przesuwamy dolną głowicę korbowodu z czopa korbowodu wału korbowego.

Opierając drewnianą rękojeść młotka o łącznik dolnej główki korbowodu, wciskamy tłok do cylindra.

. i wyjmij tłok z korbowodem z cylindra.

Zdejmij górną panewkę łożyska z głowicy korbowodu.

Podobnie usuwamy tłoki z korbowodami z innych cylindrów.

Zacisnąć korbowód w imadle z miękkimi metalowymi szczękami.

Palcami ostrożnie (bez większego wysiłku) odepnij blokadę górnego pierścienia zaciskowego.

. i zdejmij górny pierścień dociskowy.

. dolny pierścień dociskowy.

. dwie tarcze z pierścieniem olejowym.

Zdejmij ekspander pierścienia olejowego.

Aby wyjąć tłok z korbowodu.

. podważyć pierścień zabezpieczający sworznia tłokowego śrubokrętem.

. i wyjmij go z pierścieniowego rowka tłoka.

W ten sam sposób wyjmujemy drugi pierścień blokujący z palca.

Przesuwny sworzeń tłokowy.

. wyjąć go z otworu w tłoku.

Wyjmij tłok z górnej głowicy korbowodu.

Jeśli niektóre części korbowodu i grupy tłoków nie są uszkodzone i lekko zużyte, można je ponownie wykorzystać. Dlatego przy demontażu zaznaczamy części w celu zamontowania ich w poprzednim cylindrze.

Za pomocą głowicy „17” odkręć dwie śruby mocujące pokrywę łożyska głównego wału korbowego.

Zdejmij pokrywę łożyska głównego.

Zdejmij dolne łożysko główne z pokrywy.

W ten sam sposób zdejmij cztery kolejne pokrywy łożysk głównych.

Wyjmij wał korbowy z bloku cylindrów.

Wyciągamy półpierścienie oporowe z rowków tylnego wspornika bloku cylindrów.

Z podpór bloku cylindrów wyjmujemy górne luźne pióra głównych łożysk wału korbowego.

Po rozebraniu silnika dokładnie spłukujemy benzyną i oczyszczamy części z nagaru, aby sprawdzić ich stan techniczny.

Aby określić zużycie cylindra.

. średnicę cylindra mierzymy w czterech pasach i dwóch płaszczyznach (równoległych i prostopadłych do osi wału korbowego) za pomocą miernika wewnętrznego.

Aby określić zużycie płaszcza tłoka.

. mikrometrem mierzymy średnicę w płaszczyźnie prostopadłej do osi sworznia tłokowego w odległości 55 mm od denka tłoka.

Średnice mierzymy mikrometrem.

. i główne czopy wału korbowego.

Czopy wału korbowego szlifujemy do najbliższego rozmiaru naprawy, jeśli ich zużycie lub owalność przekracza 0,03 mm, a także jeśli na szyjkach występują zadrapania i zagrożenia.

Po szlifowaniu czopów wału korbowego.

. musisz usunąć zaślepki kanałów olejowych.

. dokładnie wypłukać kanały, aby usunąć pozostałości ścierne i przedmuchać sprężonym powietrzem.

Na stacji serwisowej szlifujemy czopy wału korbowego, wyjmujemy i montujemy nowe zaślepki.

Silnik montujemy w odwrotnej kolejności.

Montujemy nowe panewki łożysk wału korbowego o wielkości nominalnej lub naprawczej (po oszlifowaniu szyjek).

W pierwszej, drugiej, czwartej i piątej podporze bloku cylindrów montujemy górne panewki łożysk głównych z rowkami.

. aw trzecim wsporniku - wkładka bez rowka na powierzchni wewnętrznej (taka sama jak w pokrywach łożysk głównych).

Nasmaruj panewki łożysk głównych olejem silnikowym i umieść wał korbowy w łożyskach.

W rowki piątej podpory wkładamy półpierścienie oporowe smarowane olejem silnikowym.

Na przedniej stronie piątego wspornika montujemy półpierścień stalowo-aluminiowy, a z tyłu - ceramiczno-metalowy (żółty).

Powierzchnie półpierścieni z powłoką przeciwcierną (wykonywane są na nich rowki) muszą być zwrócone w stronę powierzchni oporowych wału korbowego.

Pokrywy łożysk głównych montujemy zgodnie ze znakami wykonanymi na ich zewnętrznej powierzchni (rachunek prowadzony jest od strony napędu wałka rozrządu).

W takim przypadku zamki górnej i dolnej panewki każdego łożyska głównego muszą znajdować się po tej samej stronie.

Dokręcić śruby pokryw łożysk głównych zalecanym momentem obrotowym (patrz Momenty dokręcania połączeń gwintowanych).

Tłoki do cylindrów dobierane są według klasy.

Klasa średnicy cylindra, oznaczona literami, jest wybita na dolnej płaszczyźnie bloku cylindrów (płaszczyźnie mocowania miski olejowej).

Klasy średnic płaszcza tłoka i otwory na sworznie tłoka są zaznaczone na denku tłoka.

Strzałka na spodzie tłoka podczas montażu go w cylindrze musi być skierowana w stronę napędu wałka rozrządu.

Podczas montażu korbowodu i grupy tłoków konieczne jest, aby smarowany olejem silnikowym sworzeń tłokowy wchodził siłą ręki w otwór tłoka lub korbowodu i nie wypadał z nich, gdy palec znajduje się w pozycji pionowej.

Aby sprawdzić luz w zamku pierścienia tłokowego, włóż pierścień do cylindra i wyrównaj pierścień z głowicą tłoka.

Zestawem szczelinomierzy płaskich sprawdzamy luz w zamku pierścienia tłokowego.

Nasmaruj rowki na tłokach olejem silnikowym.

Montujemy pierścienie na tłokach.

Zamontuj dolny pierścień dociskowy rowkiem („skrobakiem”) skierowanym w dół.

Jeśli pierścień w pobliżu zamka jest oznaczony jako „GÓRA” lub „GÓRA”, to pierścień jest ustawiony etykietą do góry.

Pierścienie powinny swobodnie obracać się w rowkach bez zakleszczania.

Pierścienie układamy w następujący sposób:

orientujemy blokadę górnego pierścienia dociskowego pod kątem 45° do osi pierścienia tłokowego;

blokada dolnego pierścienia dociskowego - pod kątem 180° do osi blokady górnego pierścienia;

blokada pierścienia zgarniającego olej - pod kątem 90° do osi zamka górnego pierścienia dociskowego (złącze ekspandera umieszczamy po stronie przeciwnej do zamka).

Przed montażem części ShPG smarujemy olejem silnikowym cylindry, tłoki z pierścieniami i łożyska korbowodu.

Przed zamontowaniem tłoka w cylindrze nakładamy na tłok regulowany trzpień.

. i ciągnąc za trzpień, ściskamy pierścienie tłokowe.

Instalujemy tłok z korbowodem w cylindrze.

Opierając rękojeść młotka na dnie tłoka, wciskamy go do cylindra.

Podczas montażu nasadki korbowodu numer na korbowodzie i nasadce musi być zgodny i znajdować się po tej samej stronie korbowodu.

Dokręcamy nakrętki mocujące korbowodów zalecanym momentem obrotowym (patrz Momenty dokręcania połączeń gwintowanych). Dalszy montaż odbywa się w odwrotnej kolejności niż demontaż. Wymień uszczelki i uszczelki na nowe.

Podczas montażu koła zamachowego orientujemy je tak, aby mocowanie (stożkowy otwór), znajdujące się na tylnej płaszczyźnie koła zamachowego obok koła koronowego, znajdowało się naprzeciwko czopu korbowodu czwartego cylindra.

Lata wydania - (1994 - nasz czas)

Materiał bloku cylindrów - żeliwo

Układ zasilania - gaźnik (21213) / wtryskiwacz (21214)

Typ - w linii

Liczba cylindrów - 4

Zawory na cylinder - 2

Skok tłoka - 80mm

Średnica cylindra - 82mm

Stopień kompresji - 9,4

Pojemność silnika Niva 21213 - 1690 cm3.

Moc silnika Niva 21213 - 81 KM /5200 obr/min

Moment obrotowy - 125Nm / 3000 obr/min

Paliwo - AI93

Zużycie paliwa — miasto 11,5l. | tor 8,3 l. | mieszany 10,5 l/100 km

Zużycie oleju - 700 gr na 1000 km

Masa silnika Nivy - 117 kg

Wymiary gabarytowe silnika Niva 21213 (DxSxW), mm —

Olej silnikowy Niva 21213:

5W-30

5W-40

10W-40

15W-40

Ile oleju znajduje się w silniku Niva 21213/21214: 3,75 litra.

Przy wymianie wlej około 3,5 litra.

Zasób silnika Niva:

1. Według zakładu - 80 tys. km

2. W praktyce - do 150 tys. km

STROJENIE

Potencjał - 200 KM

Bez utraty zasobów - 90 KM

Silnik VAZ 21213 1,7 litra. gaźnik/wtryskiwacz (21214) rzędowy 4-cylindrowy z górnym wałkiem rozrządu, rozrząd Niva posiada napęd łańcuchowy. Na podstawie silnika 214 produkowany jest silnik VAZ 2123 do Chevy Nivy, różnice w dostosowaniu bloku do montażu w komorze silnika shnivy i mocowaniu osprzętu są technicznie prawie identyczne.

Główne różnice między silnikiem VAZ 21213 od 2106 to średnica cylindra - 82 mm. Głowica cylindra, blok silnika Niva 21213 od 2106 ma niższą wysokość. Z zalet silnika 213 warto zwrócić uwagę na obecność napinacza łańcucha (brak konieczności dokręcania) oraz podnośników hydraulicznych (brak konieczności regulacji zaworów). Wady silnika Niva - głośny, zjada olej, podatny na przegrzanie na wibracje, niski zasób.

Silnik ma wszystkie problemy klasycznej serii, silnik 21213 Niva też się rozgrzewa, truci się, stuka itp., jakie są problemy w każdym przypadku, szczegółowo opisano TUTAJ, w dziale problemy i awarie.

Nie ma sensu długo o tym pisać, bo chip Nivy jest bezużyteczny, silnika atmosferycznego nie da się zamieszać chipem, a wszystkie entuzjastyczne recenzje to nic innego jak próba usprawiedliwienia marnotrawstwa pieniędzy, niech pójść dalej.

Pytanie na porządku dziennym: jak zwiększyć moc silnika do kukurydzy bez specjalnych sztuczek? Pierwszym etapem jest zwiększenie skoku tłoka do 84 mm za pomocą wału korbowego VAZ 2130, tłoki 82 mm z przesunięciem sworznia tłokowego 2 mm i mamy już 1,8 litra. Drugim etapem jest wiercenie cylindrów pod tłokiem 84 mm, dlatego montujemy silnik 1,9 na polu. Aby w pełni doładować silnik VAZ 21213 należy dołożyć wydajniejszy gaźnik, wywiercić kanały głowicy (jak opisano TUTAJ), średnica wlotu 33 mm, a wydech 31 mm, wskazane jest zastosowanie lekkich korbowodów , w efekcie uzyskujemy około 100 KM.

Trzeci etap - budujemy silnik o pojemności 2 litrów. Kupujemy na rynku tuningowy wał korbowy o skoku 88mm i tłoki 84mm z przesunięciem sworznia 4mm. Pełne udoskonalenie silnika VAZ 21213 zostanie zakończone po zainstalowaniu wałka rozrządu Nuzhdin (lub odpowiednika) z wzniosem 11,2, lekkiego koła zamachowego, lekkich korbowodów i zmodyfikowanego gaźnika, wszystko to da łącznie około 110 KM.

- tłok o standardowej średnicy, zwiększony skok

1,8 l. 82x84

85 KM

Maksymalny moment obrotowy

135 Nm przy 3000 obr/min

- tłok o większej średnicy, zwiększony skok

1,9 l. 84x84

- tłok o większej średnicy, zwiększony skok

2,0 l. 84х88

Od czasu do czasu na forach pojawia się kwestia instalacji silnika 2112 w terenie, jest to dość skomplikowane i bezsensowne zadanie, ponieważ silniki 16 V uwielbiają prędkość i nie są dobrze przystosowane do SUV-a. Jeśli chcesz prędkości, sprzedaj swój samochód i kup Priora. Niva nie nadaje się do dużych prędkości, a jej strojenie powinno mieć na celu przede wszystkim zwiększenie przyczepności na dole.

Plusy i minusy zostały opisane TUTAJ w dziale Turbo Classic.

Używamy zestawów opartych na sprężarce PK-23-1 lub analogach o ciśnieniu 0,5 bara, dysze z silnika 406. Wołgowskiego, tłok pozostaje fabryczny, moc ponad 100 KM. Zasób zostanie zmniejszony, ale nie krytyczny.

Nie zaleca się montowania wydajniejszych doładowań, fabryczna tłokowa nie wytrzyma, a silnik będzie wymagał znacznych kosztownych zmian.

Silnik VAZ 21214 został pomyślany jako pierwszy silnik wtryskowy do krajowego SUV-a. Niva nie była szczególnie popularna w ZSRR, ale była eksportowana do Azji, Wielkiej Brytanii, Europy, Ameryki Łacińskiej i USA. Od 1994 roku dokonano kilku modyfikacji i modyfikacji silników spalinowych od Euro-0 do Euro-5 (eksport).

Uważa się, że poprzednia wersja 21213 stała się podstawą ICE 21214. W rzeczywistości ¾ części w silniku

- zmienił się układ silnika - wtryskiwacz zamiast gaźnika;

- pojawiły się dodatkowe załączniki - czujnik DPKV, DXH, sterownik Bosch MR 7.0;

- wał korbowy o długim promieniu korby 40 mm, niestosowany w poprzednich silnikach AvtoVAZ;

- Głowica cylindra z otworami na kołki czujnika fazy i odbiornika, łożyska hydrauliczne do dźwigni zaworów zamiast śrub regulacyjnych.

Ponieważ model podstawowy wygina zawór, silnik 21214 nie uniknął tego losu, dlatego w instrukcji nie tylko opisano silniki, ale także harmonogram konserwacji, aby zapewnić co najmniej deklarowany minimalny zasób 80 000 km, co obiecuje przedstawicieli producenta.

Konstrukcja napędu 21214 zapewnia mu następujące parametry techniczne:

cykl mieszany 10,5 l/100 km

śruba sprzęgła - 19 - 30 Nm

pokrywa łożyska - 68 - 84 Nm (główna) i 43 - 53 (korbowód)

głowica cylindra - trzystopniowa 20 Nm, 69 - 85 Nm + 90° + 90°

Wraz z pojawieniem się termicznych hydrokompensatorów luzu zaworowego zaleca się stosowanie w silniku wyłącznie oleju wysokiej jakości.