W szczegółach: naprawa silnika m16a zrób to sam od prawdziwego mistrza dla strony my.housecope.com.

Dotarliśmy do Berlina, dotrzemy do Waszyngtonu.

Żołnierz się podniecił, spłynęła łza , trofeum google sapnęło, a na piersi błyszczał medal „Za miasto Waszyngtonu”

Autorka dziękuje alfabetowi za życzliwe litery.

Wszystko powyższe to tylko moja osobista opinia. Jeśli się z nim nie zgadzasz, to masz rację. Na przykład nigdy nie pamiętam zła, ale mogę spalić dom.

I żarliwa prośba: nie wpuszczaj dzieci do internetu, one go psują.

Dotarliśmy do Berlina, dotrzemy do Waszyngtonu.

Żołnierz się podniecił, spłynęła łza , trofeum google sapnęło, a na piersi błyszczał medal „Za miasto Waszyngtonu”

Autorka dziękuje alfabetowi za życzliwe litery.

Wszystko powyższe to tylko moja osobista opinia. Jeśli się z nim nie zgadzasz, to masz rację. Na przykład nigdy nie pamiętam zła, ale mogę spalić dom.

I żarliwa prośba: nie wpuszczaj dzieci do internetu, one go psują.

Silnik Suzuki M16A to wolnossąca jednostka benzynowa o pojemności 1,6 litra z czterocylindrowym rzędowym układem napędowym.

Jak wszystkie silniki Suzuki, M16A ma dobrą niezawodność.

UWAGA! Masz dość płacenia mandatów za aparaty? Znalazłem prosty i niezawodny, a co najważniejsze w 100% legalny sposób, aby nie otrzymywać więcej „łańcuszków”. Czytaj więcej"

Ta jednostka napędowa została opracowana specjalnie dla małego pięciodrzwiowego hatchbacka, więc ma niewielką moc. Głównym zadaniem projektantów było stworzenie ekonomicznego i jednocześnie niezawodnego silnika, który bez poważnych ingerencji mógłby wytrzymać ponad 200 tysięcy kilometrów.

Silnik M16A charakteryzuje się jako jednostka napędowa przeznaczona do cichej jazdy i jest montowany w samochodach miejskich. Dlatego poniższe parametry techniczne nie różnią się żadnym potencjałem strojenia:

Ze względu na to, że ta jednostka napędowa jest uważana za wyjątkowo niezawodną, poniżej przedstawiamy kilka wskazówek dotyczących jej obsługi, które pomogą wydłużyć czas pracy bez przestojów.

Aby silnik działał bezawaryjnie i służył przez wiele lat, konieczne jest przede wszystkim przeprowadzenie terminowej konserwacji. Wymianę oleju należy przeprowadzać co 7500 - 10000 km i tylko dobrej jakości. Zalecana lepkość 0W-20 - 5W-30. Ważnym czynnikiem w stabilnej pracy silnika są świece zapłonowe. Powinny być wymieniane co 30 000 - 40 000 km, pod warunkiem, że są wysokiej jakości. Na osiągi silnika, choć w mniejszym stopniu, wpływa również jakość paliwa. W przypadku silnika M16A optymalna benzyna to 95. pozycja.

| Wideo (kliknij, aby odtworzyć). |

Dodatkowo bardzo ważne jest sprawdzenie stanu technicznego. Jednym z jego głównych etapów jest pomiar kompresji w cylindrach silnika. W tym celu rozgrzej silnik do temperatury roboczej, odłącz cewkę zapłonową i przewody wysokiego napięcia, a następnie odkręć wszystkie świece zapłonowe. Następnie wyłącz wtryskiwacze paliwa, odłączając je od złączy i podłącz manometr do złącza przeznaczonego do świecy zapłonowej. Następnie należy ścisnąć sprzęgło i wcisnąć do końca pedał gazu, następnie uruchomić rozrusznik i obserwować odczyty urządzenia.

Na przykład! W celu uzyskania niezbędnych danych dotyczących kompresji konieczne jest rozkręcenie silnika do co najmniej 250 obr/min. Aby to zrobić, bateria musi być w pełni naładowana!

Uzyskanie wartości poniżej normy (1100 kPa) oznacza, że pierścienie tłokowe i zawory są zużyte i wymagają wymiany.

Ponadto zaleca się sprawdzenie luzu termicznego zaworów (na dolnym zdjęciu). Jest to konieczne, aby z czasem silnik nie zaczął pracować głośno. Naruszenie luzu termicznego zaworów prowadzi również do zwiększonego zużycia elementów mechanizmu dystrybucji gazu, aw szczególności zaworów. W przypadku jednostki napędowej M16A luz termiczny zaworów dolotowych wynosi 0,18 - 0,22 mm, wydechowy - 0,28 - 0,32 mm (dla zimnego silnika) i 0,21 - 0,27 mm, 0,30 - 0,36 mm - w temperaturze roboczej silnika. Jeśli któryś z zaworów nie odpowiada podanym zakresom, należy go wyregulować za pomocą specjalnych podkładek.

Ogromna liczba właścicieli samochodów wyposażonych w elektrownię M16A zgadza się, że jest to bardzo niezawodna i ekonomiczna jednostka. Warto jednak zwrócić uwagę na łańcuch rozrządu, ponieważ ma tendencję do rozciągania się (bliżej 100 tysięcy kilometrów). Łańcuch należy wymienić razem z zębatkami napędowymi. Ponadto właściciele zauważają zwiększony hałas, gdy silnik się nagrzewa, szczególnie w zimnych porach roku. To wszystko wina paska napędowego alternatora, który po nagrzaniu przestaje wydawać wątpliwe dźwięki.

Ponieważ silnik Suzuki M16A jest przeznaczony do samochodów budżetowych, ma dobrą konserwację. Wszystkie części silnika wymieniane są osobno, a części zamienne do niego nie będą trudne do znalezienia. Ponadto silnik ten nie ma skomplikowanej konstrukcji i zaawansowanych technologicznie systemów, dzięki czemu można go samodzielnie naprawiać lub konserwować.

A na zakończenie tego artykułu należy dodać, że ten silnik był montowany tylko w dwóch modelach samochodów marki Suzuki:

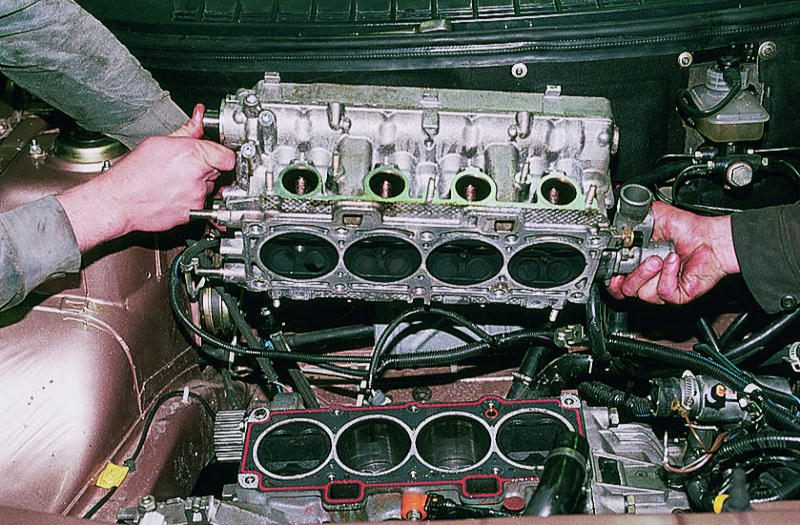

Niektórzy kierowcy z różnych powodów wolą naprawiać samochód własnymi rękami. W takich przypadkach ważne jest poznanie procedury demontażu i ponownego montażu silnika. Na początek warto zrozumieć, że bez kosztów nie da się w ogóle obejść. Nawet jeśli części nie mają być wymieniane, nowe uszczelki będą musiały zostać zainstalowane podczas ponownego montażu (chyba że uszczelki nie są uszkodzone lub wgniecione).

Możesz również potrzebować uszczelniacza silnika, który może być używany zamiast uszczelek, klucza dynamometrycznego (wymaganego podczas montażu) oraz zestawu kluczy o różnych rozmiarach. Co więcej, będziesz potrzebować nie tylko kluczy płaskich i nasadowych, ale także kluczy nasadowych (najlepiej z wymiennymi głowicami, pokrętłami długimi i krótkimi). Ponadto będziesz potrzebować dużo wolnego czasu, ponieważ demontaż trwa od kilku godzin do dwóch lub trzech dni, w zależności od marki i stanu auta. Przyjrzyjmy się bardziej szczegółowo procedurze demontażu i montażu silnika.

W celu całkowitego demontażu silnik będzie musiał zostać usunięty. Możesz to zrobić natychmiast lub możesz to zrobić po zdjęciu głowicy cylindra. Do usunięcia potrzebna będzie wyciągarka ręczna i mocna podpora (na przykład belka), na której można ją zawiesić. Strzelanie do silnika również trwa kilka godzin.

Ogólnie demontaż i montaż silnika jest prawie zawsze taki sam. W zależności od marki i modelu mogą wystąpić pewne rozbieżności w szczegółach. Poniżej przedstawiono sugerowaną procedurę dla wymontowanej jednostki napędowej.

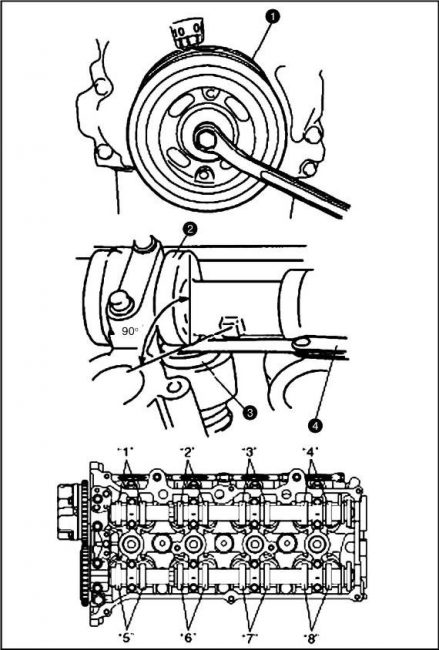

Aby zdjąć pasek (łańcuch), należy najpierw poluzować sam łańcuch, zdejmując napinacz. Następnie musisz zdemontować koło zębate wałka rozrządu. Ta część jest mocowana za pomocą śruby. Ale oprócz klucza o odpowiednim rozmiarze będziesz potrzebować (przynajmniej w silnikach domowych) mocnego płaskiego śrubokręta lub dłuta, a także młotka.Za pomocą tych narzędzi wygina się płytkę blokującą, co nie pozwala na samoistne odwinięcie się rygla.

Po zdjęciu koła zębatego łańcuch jest usuwany i można rozpocząć wyjmowanie koła zębatego wału korbowego. Tutaj lepiej jest mieć specjalny ściągacz, ponieważ bez niego być może będziesz musiał majstrować. Ta część jest mocowana na wale za pomocą klucza, który może dość ciasno osadzić się w rowku. Jeśli podczas wyciągania klucza jego krawędzie zostały nieco zdeformowane, można je poprawić za pomocą pilnika. Ostatnią czynnością na tym etapie jest zdjęcie buta napinacza łańcucha. Nie powinno być z tym żadnych problemów.

6. Demontaż wałka rozrządu. Aby to zrobić, odkręć nakrętki (są kolcami), które mocują obudowę wałka rozrządu i wyjmij sam wał.

7. Zdejmij głowicę cylindrów. Jest mocowany za pomocą śrub lub nakrętek na kołkach.

Teraz możesz odwrócić silnik i odkręcić jego miskę. Pod paletą będzie uszczelka. Najprawdopodobniej będzie trzeba go wymienić, ale można zrezygnować z uszczelniacza.

8. Wymontuj pompę olejową. Odkręć tylną pokrywę uszczelnienia olejowego (od końca silnika). Wał pompy olejowej i jego przekładnia napędowa są usuwane z tyłu silnika. Aby to zrobić, odkręć śruby i zdejmij wspornik blokujący, po czym wałek jest usuwany za pomocą śrubokręta, a następnie przekładni. Należy się z nim obchodzić ostrożnie, ponieważ odgrywa ważną rolę w działaniu silnika.

9. Kolejnym ważnym krokiem jest demontaż KShM. Bez tego procesu całkowity demontaż-montaż silnika nie jest kompletny. Wymaga uwagi i dokładności, ponieważ części nie są wymienne, ale indywidualne.

10. Demontaż korbowodów. Najpierw musisz obrócić wał korbowy tak, aby dwa korbowody znajdowały się w górnym położeniu. Następnie odkręca się nakrętki z osłony korbowodu i zdejmuje samą osłonę (jarzmo). Jarzmo będzie ciasne, więc wymagane będzie delikatne stukanie po bokach młotkiem. Teraz możesz wyjąć korbowód. Wypychany jest wraz z tłokiem rękoma lub rękojeścią młotka.

Od wewnątrz korbowody i osłony mają metalowe wkładki. Jeśli ich wymiana nie jest zapewniona, warto wydrapać odpowiedni numer po niedziałającej stronie. Ta sama procedura jest przeprowadzana z pozostałymi dwoma korbowodami.

11. Zdejmowanie nasadek korzeniowych. Są również mocowane za pomocą nakrętek, są ściśle na miejscu. Na ich wewnętrznej stronie znajdują się również linery – rdzenne linery.

12. Wał korbowy jest usuwany, stare tuleje są usuwane spod niego i półpierścienie ustalające.

Proces demontażu silnika można uznać za zakończony.

Montaż silnika odbywa się w odwrotnej kolejności. Podczas montażu korbowodów należy zauważyć, że każdy z nich ma na korpusie oznaczenia fabryczne, które muszą pasować do takich oznaczeń na korpusie bloku cylindrów.

Relatywnie mówiąc, podczas instalacji należy obserwować lewą i prawą stronę. Ponadto, jak wspomniano powyżej, korbowód i nasadka korbowodu są indywidualnie dobierane fabrycznie. Aby być bardziej precyzyjnym, części są wykonane z jednego kawałka. Nie można ich wymienić.

Korbowód i łożyska główne są zainstalowane tak, aby zamki na nich i gniazda pasowały. Przed montażem należy je nasmarować olejem maszynowym, przetrzeć czystą szmatką, aby nie było cząstek kurzu. Pokrywy głównego i korbowodu dokręca się kluczem dynamometrycznym. Siła dokręcania dla różnych samochodów jest różna. Jest to zapisane w paszporcie, a także w specjalnej literaturze referencyjnej.

Na koniec zauważamy, że jeśli demontaż i montaż silnika odbywa się niezależnie, lepiej mieć przy sobie specjalną literaturę referencyjną dla konkretnego modelu samochodu.

Zrób to sam demontaż głowicy silnika w warunkach garażowych: przygotowanie i demontaż głowicy. Jak zdjąć głowę, jeśli utknęła. Przydatne porady.

Łożyska rodzime i korbowodowe: przeznaczenie, urządzenie i cechy działania łożysk ślizgowych. Jak prawidłowo dokręcić wkładki, moment dokręcania.

Cechy dokręcania głowicy cylindrów silnika spalinowego. Dokręcanie śrub mocujących głowicę za pomocą klucza dynamometrycznego: siła i kolejność dokręcania.

Dlaczego i kiedy głowica cylindra wymaga szlifowania. Jak sprawdzić płaszczyznę mocowania głowicy bloku własnymi rękami. Frezowanie i szlifowanie głowic cylindrów.

Jak usunąć złamaną spinkę do włosów lub złamaną śrubę z bloku silnika i innych elementów. Sposoby odkręcania złamanej śruby, przydatne wskazówki.

Przeznaczenie uszczelek do silników spalinowych. Rodzaje uszczelek, materiały ich wykonania: uszczelka głowicy i pokrywy zaworów, uszczelki olejowe, mankiety i inne.

Badamy możliwość zamiany silnika lub Jimny'ego. Pomysł jest taki. Mężczyzna ma Jimny'ego z autorem turbo 0,6, chce go sprzedać. Samochodu nie widziałem, ale mówi coś o silniku, ale samochód jedzie sam. Czy ma sens zdobywanie go za pomocą celownika wymiany na M13A lub M16A od Escudo. Zamiast М13А, М16А instaluje się bez problemów, pali. Zamówienie silnika M13A lub M16A w ramach umowy.

Pytania do szanowanej publiczności

1. Czy korpusy silników 0,6 i 1,3 są takie same?;

2. Czy automatyczna skrzynia biegów od 0,6 wytrzyma М13А czy М16А?

3. A co z poduszkami mocowania silnika?

4. Jakie są niuanse takiej operacji? Zainteresowani technicznymi niuansami pominiemy stronę prawną.

5. Czy gra jest warta świeczki?

ogólnie temat, gdzie zrobić taniej?)) poproś o 25k.

To jest przybliżona średnia cena. W rzeczywistości może być ich więcej, może mniej. A co z silnikiem, wiesz?

czy inne pytanie - czy w E34 (1989) można wcisnąć pojemność E38 750I 95? po wypadku jest po prostu E38, w wiosce gnije))

Jest to możliwe, ale ilość pracy nie jest dziecinna. Chociaż wynik jest tego wart.

25 za kapitał 6-cylindrowego silnika jest bardzo tanie. W naszym mieście tak dużo pobierają za Gazelewskiego.

Ale podłączenie 5-litrowego silnika może być jeszcze droższe i zdecydowanie hemoroidy. Ale to jest tego warte!

ps Pozwól mi mieć ten wybór. Nie brałbym nawet pod uwagę opcji kapitału - od razu podjąłem kwestię instalacji 5.0.

Zmieniłem na sable, powiedzieli, że trzeba zmienić uszczelkę głowicy, okazało się, że nie ma w tym przyczyny. Brakuje połowy śrub itp.)) Mówią, że potrzebna jest dokładna naprawa.

Czy można więc włożyć brakujące śruby i problem sam się rozwiąże? Chociaż jeśli stan jest nieznany, lepiej zrzucić głowę i paletę i zobaczyć, co tam jest

Może za te pieniądze można tam wsadzić silnik z 750i?)) Przed wymianą odpalili tylko korek chłodnicy.

Na początek radzę pobrać program cartest i użyć go do obliczenia tej opcji. i porównaj co najmniej z M5, 540 lub E31. Ale będzie to kosztować _znacznie_ więcej niż nawet gruntowny remont M20 w warunkach zaawansowanej obsługi, choćby dlatego, że będzie potrzebna garść oryginalnych części, które będą musiały zostać przerobione lub, opcjonalnie, zmienione z istniejących ( kardan, wydech, wzmocnione przednie zawieszenie itp.). Jeśli jesteś zainteresowany - jest firma Hartge, która kiedyś wepchnęła M70 do E34, nadal roztrwonili go do objętości 6 litrów i podkręcili do 480 KM, więc tam trzeba było przerysować połowę auta, hamulce były generalnie włożone na wyścigi i dużo więcej., ale taki samochód kosztował około 150 tysięcy dolarów

Większość kierowców, oddając silnik swojego samochodu do jakiejś stacji obsługi do remontu, z góry wie, że naprawiony silnik nadal będzie nieco gorszy od nowego, a jego zasoby naturalnie będą mniejsze. W końcu wielu kłóci się w ten sposób - „nowe jest nowe”. Ale bardzo niewielu kierowców wie, co robić PRAWIDŁOWY remont silnik będzie "działał" znacznie więcej niż nowy seryjny silnik fabryczny.

A co oznacza poprawny remont i jaki powinien być? Większość kierowców nawet o tym nie podejrzewa i spokojnie oddaje swój silnik do serwisu, mając nadzieję, że tamtejsi mistrzowie podobno wszystko wiedzą sami. Dopiero później kierowcy dziwią się niewielkim zasobem naprawianego silnika i grzeszą na niskiej jakości części zamiennych.W tym artykule przyjrzymy się bliżej, co oznacza prawidłowy remont silnika i być może po przeczytaniu tego artykułu wielu kierowców zacznie ostrożniej wybierać mechaników i warsztat lub zaczną naprawiać silnik samodzielnie.

O naprawie silników pisałem już w tym, tym i tym artykule, w którym opisałem podstawy zwykłego remontu silników samochodowych i motocyklowych japońskich, a chętni mogą kliknąć i poczytać. Ale kto chce ZNACZNIE zwiększyć poremontowy przebieg (zasób) silnika swojego motocykla lub samochodu, to radzę przeczytać dalej.

Jak więc przeprowadzić tak kapitalny remont starego silnika, aby stał się lepszy od nowego fabrycznego? Nie jest to takie trudne, jeśli weźmiemy pod uwagę fakt, że seryjna produkcja silników to zwykły przenośnik taśmowy, w którym seryjne części silnika nie są odpowiednio traktowane, to po prostu nie jest to realistyczne.

Otóż naprawa silnika, nawet postawiona w ruchu, w jakimś dobrze wyposażonym warsztacie, to sztuka, bo każdy silnik wymaga indywidualnego podejścia. Na przykład przy rozwiązywaniu problemów z częściami, w których każdy szczegół jest dokładnie analizowany, niemal pod mikroskopem, a czasem jest finalizowany przez specjalistów i staje się lepszy niż nowa część.

W niektórych kompetentnych zagranicznych warsztatach remont silnika płynnie przechodzi w jego tuning, czyli wykańczanie części seryjnych do perfekcji. I pomimo tego, że takie naprawy są droższe niż zwykle (przecież praca ręczna zawsze jest droższa), zapotrzebowanie na nie zawsze jest duże, a klienci stoją w kolejkach.

Bo naprawiony w ten sposób silnik jest po pierwsze dużo mocniejszy i trwalszy od nowego seryjnego silnika, a po drugie jest też tańszy od nowego seryjnego silnika. W końcu większość najdroższych i najbardziej czasochłonnych operacji wykonywana jest tylko w fabryce, kiedy silnik jest produkowany od podstaw.

A nawet jeśli zagraniczne silniki fabryczne (seryjne) wymagają dopracowania i ulepszenia podczas naprawy, to co możemy powiedzieć o naszych rodzimych fabrykach, które działają w warunkach niskich płac dla robotników i ciągłego braku środków na ulepszanie produkcji seryjnej. Gdzie nawet śruby mocujące siedzenie są wbijane.

Aby zaoszczędzić czas (a czas, jak wiadomo, to pieniądze) w większości krajowych fabryk samochodów, świadomie zaniedbuje się niektóre ważne operacje. Na przykład każdy inżynier czy znawca metalu wie, że po odlaniu bloku cylindrów musi on przez pewien czas spoczywać na półce.

A dzięki tej wytrzymałości (starzenie się) wewnętrzne naprężenie każdej części stopniowo się zmniejsza, a jednocześnie może nawet trochę stracić swój kształt (wypaczenie). I dopiero po tym, jak część nabierze ostatecznego kształtu, dopiero po tym można rozpocząć obróbkę (wybierz wszystkie otwory i płaszczyzny za pomocą frezu).

Tak więc w niektórych fabrykach bloki i głowice nie są trzymane, w wyniku czego po obróbce otworów i płaszczyzn z czasem część zmienia kształt i już wszystkie płaszczyzny nie są równoległe, otwory też (np. łoże łożysk wału). A płaszczyzny bloku i łącznika głowicy po montażu nie będą równoległe do wału korbowego, wałka rozrządu i innych wałów silnika. Nietrudno zgadnąć, z czym skończy się silnik i jaki będzie jego zasób.

Z powyższego należy wywnioskować, że krajowy używany blok lub głowica cylindrów, które przepracowały ponad sto kilometrów, nie jest gorszy, a nawet lepszy niż nowe części, ponieważ z czasem doszło do docierania kolegów, osad i części nie wymagają starzenia. A to duży plus, że po naprawach takie części stają się lepsze niż nowe fabryczne.

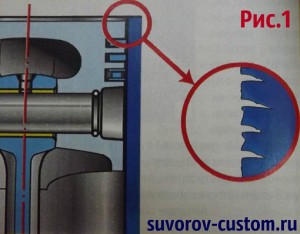

Oznacza to, że konieczne jest obrobienie ścianek wszystkich cylindrów specjalnym narzędziem zwanym honowaniem, które po obróbce zamieni powierzchnię ścianek cylindra na szorstką, z bardzo małymi rowkami i występami (patrząc pod mikroskop, jak na rysunku 1). Większość kierowców wie, że najmniejsze rowki na powierzchni cylindra lepiej utrzymują olej silnikowy (do smarowania tłoków i pierścieni).

Tak więc dla porównania i dalszej refleksji podam jeszcze jeden przykład wyjaśniający dlaczego silniki krajowe (i zagraniczne też - po naszej naprawie) mają tak niski przebieg (dla nowych silników) i przebieg poremontowy. Chodzi o to, że w naszych krajowych fabrykach samochodów iw 95% wszystkich warsztatów diamentowe kamienie ścierne są używane do honowania cylindrów.

W zagranicznych fabrykach i warsztatach nigdy nie stosują takich prętów i stosują brzydkie pręty, które należy wymieniać kilkadziesiąt razy częściej niż ścierniwa diamentowe. A co jest najważniejsze dla naszych fabryk i warsztatów? Tak, fakt, że kamień ścierny nadaje się do pracy nawet po tysiącu szlifowanych bloków, bo jakie oszczędności się uzyskuje?! I nie przejmuj się, że zasoby silnika zmniejszą się dziesiątki razy, ale produkcja jest tania.

Ale dlaczego kamienie ścierne do honowania nie są używane za granicą iz tego powodu zasoby ich silników są znacznie dłuższe? Tak, ponieważ podczas obróbki powierzchni cylindra takim prętem, cząstki ścierne są wprowadzane (karykaturowane) w metalową powierzchnię ścianek cylindra, a następnie, gdy silnik pracuje, jego tłoki z pierścieniami są „zjadane” i w rezultacie szybko następuje zużycie tłoka.

A brzydkie pręty, które są używane za granicą i zużywają się znacznie szybciej niż ścierne, są wykonane z wystarczająco miękkich stopów i podczas pracy wydają się nie tyle odcinać powierzchnię ścianki cylindra, co ile naciśnij i wygładź. W efekcie na metalowej powierzchni ścianki cylindra tworzy się bardzo cienka warstwa, która nie działa jak ścierniwo, a raczej jako stały smar, co znacznie zmniejsza zużycie cylindrów i tłoków (oraz zmniejsza tarcie).

Nawiasem mówiąc, jeśli ktoś nie wie, za granicą dawno zapomniano, jakie są pierścienie naprawcze i nie używaj ich. Dlaczego w nowoczesnych samochodach zagranicznych (na przykład świeżym mercedesie), przy prawidłowej produkcji bloku silnika (a niektóre z nich mają powłokę niklową) i nowoczesnej metodzie wytwarzania pierścieni tłokowych, nie ma potrzeby wymiany pierścieni , a silnik „przejeżdża” bez wymiany pierścieni milion kilometrów! Kto chce wiedzieć o tym szczegółowo, kliknij tutaj i przeczytaj o zdrowiu.

Powyżej zbadaliśmy jeden z ważnych punktów prawidłowego honowania cylindrów, który, jeśli użyjesz go podczas naprawy silnika, znacznie zwiększy jego zasoby. Ale są też inne ważne punkty. Nie wszyscy kierowcy, a nawet mechanicy wiedzą, że po zamontowaniu bloku na silniku i dokręceniu jego głowicy geometryczny kształt cylindrów nieznacznie się zmienia, ponieważ metal jest metalem. Oznacza to, że podczas kompresji cylinder (lub cylindry) przestaje być ściśle cylindryczny, nawet jeśli został wykonany bardzo dokładnie i tak było przed kompresją.

Prawidłowe honowanie cylindrów.

1 - blok cylindrów, 2 - płyta aluminiowa z otworami zamiast głowicy, 3 - hon z nieściernymi blokami.

A to oznacza, że aby przetworzyć dowolny cylinder podczas naprawy, musisz SPRĘŻYĆ mniej więcej w taki sam sposób, w jaki zostanie skompresowany w silniku po naprawie. Mówiąc najprościej, trzeba zrobić płytę z grubej płyty (lub ze starej głowicy - patrz rysunek 2), z otworami na honowanie i na śruby mocujące, które będą ściskały cylindry w taki sam sposób, jak na silniku (z ten sam zalecany moment obrotowy).Po wywierceniu cylindrów i wykręceniu śrub (oraz wyjęciu płyty i bloku) geometryczny kształt naprawianych cylindrów zostanie od razu lekko zaburzony.

Ale teraz pozostaje tylko zmontować i zainstalować standardową głowicę silnika na tak naprawianym bloku i ścisnąć całą kanapkę z zalecanym momentem obrotowym, a geometria wierconych cylindrów stanie się idealna! Tak naprawione cylindry silnika będą lepsze niż nowe fabryczne! W końcu w masowej produkcji silników w fabrykach powyższe odpowiednia technologia wytaczanie i honowanie są rzadko używane (a jeśli są używane, to tylko w zagranicznych prestiżowych samochodach).

Swoją drogą w większości warsztatów, więc prawidłowy silniki również nie są naprawiane, a jeśli robi to jeden z nielicznych mechaników, to nadal musisz go szukać, co bardzo ci radzę. I na koniec jeszcze jeden niuans prawidłowej naprawy.

Większość warsztatów podczas wytaczania cylindrów uważa dolną płaszczyznę skrzyni korbowej (tam, gdzie znajduje się miska silnika) za główną (podstawową) płaszczyznę. Mówiąc najprościej, biorą i kładą blok cylindrów na stole montażowym maszyny, a następnie zaciskają blok i rozpoczynają obróbkę. Ale żaden z wytaczaków nigdy się nie zastanawia (a jeśli tak, to tylko wtedy, gdy robią silnik), ale czy dolna płaszczyzna wału korbowego lub osi wałka rozrządu jest dokładnie równoległa?

I nawet jeśli podczas produkcji seryjnej, zwłaszcza krajowej, spełniły ten ważny warunek (w co trudno uwierzyć), to z codziennych obciążeń podczas pracy warunek ten został z czasem naruszony. A może nawet ułamek stopnia, a może więcej, ale kto wie i kto sprawdza? Tak, tylko niektóre jednostki naprawdę kompetentnych opiekunów.

Nawiasem mówiąc, warstwa oleju w postaci klina będzie również znajdować się między szyjką a tuleją wału korbowego (patrz rysunek 3). Rezultatem tego wszystkiego jest przyspieszone zużycie i oczywiście niewielki zasób silnika.

Z powyższego należy wywnioskować, że przed rozpoczęciem obróbki cylindrów bloku bardzo ważne jest sprawdzenie łóż głównych wkładek (i wszelkich łóż) pod kątem ich dokładnej cylindryczności i wyrównania (dokładna prostopadłość łoża otwory do otworów cylindra). I na tej podstawie prawidłowe jest zamocowanie bloku w maszynie i obróbka powierzchni cylindrów.

Jeśli to konieczne, lepiej nie umieszczać płyt pod dolną płaszczyzną bloku, jeśli płaszczyzna ta nie jest prostopadła do osi cylindrów, ale lepiej zeszlifować tę płaszczyznę na maszynie, aby skorygować wadę. A potem możesz już spokojnie położyć blok na stole wytaczarki i wywiercić lub honować cylindry (znowu prawym - nieściernym honowaniem). Prawdziwi profesjonaliści zmotoryzowani (niestety częściej za granicą) właśnie to robią.

I nawet jeśli ktoś nie jest w stanie samodzielnie wykonać prawidłowego remontu silnika (przecież nie każdy ma park maszynowy we własnym warsztacie), to przynajmniej po przeczytaniu tego artykułu będziesz w stanie odpowiednio kontrolować opiekunów komu powierzasz naprawę swojego silnika i czy jest to ważne.

Mam nadzieję, że jeśli po przeczytaniu tego artykułu wyremontujesz swój silnik, biorąc pod uwagę wszystkie opisane tutaj niuanse, to w końcu zobaczysz bardzo ciekawe efekty takiej naprawy, a mianowicie: zużycie i naturalnie zużycie oleju znacznie się zmniejszy , a także wyrzucanie szkodliwych substancji do atmosfery (może dla kogoś to nie ma znaczenia, ale dla mnie tak),Nieznacznie zmniejszy się zużycie paliwa (w końcu zmniejszą się straty tarcia), a zużycie cylindrów, pierścieni i tłoków znacznie się zmniejszy.

Cóż, najważniejszym żartem przy tak poprawnym remoncie silnika jest to, że zasoby twojego naprawionego silnika prawie podwoją zasoby fabrycznie nowego silnika seryjnego; powodzenia wszystkim!

Znajomi maszyniści poprosili o naprawę silnika BMW 525i. Samochód 1989 uwolnienie (27 lat!!), z tyłu E34. Po umyciu silnika samochód jakoś pokuśtykał do strefy napraw - cienkie okablowanie było wrogie wodzie w komorze silnika.

Samochód był oryginalnie wyposażony w silnik M20B25 - rzędowa szóstka, głośność 2.5 litrów, o mocy 170 KM. Ale silnik doznał znanej „choroby” - głowa odwróciła się od przegrzania, pękła. Właściciel kupił silnik kilka lat temu. M20B20 - ta sama szóstka rzędowa, ale o mniejszej objętości (2 litry) i mniejszej mocy - 129 sił. Wyjeżdżając na kilka lat, chciał przywrócić swój rodzimy silnik. Co więcej, stało się możliwe „cerowanie” pęknięcia w głowie za pomocą nowej technologii - Zamek uszczelniający.

Aby w pełni zrozumieć, na jaki samochód retro natknęliśmy się, zaznaczę tylko, że przebieg na liczniku kilometrów jest 545 tys. km! Tych. natywny silnik 2,5 litra przekazane zamówienie pół miliona kilometrówi przeżyła jedną „kapitał” z otworem bloku w pierwszym naprawie o rozmiarze 84,25 mm.

Na początek dostaliśmy „pozostałości” rodzimego silnika M20B25 - kompletny blok i kilka części zamiennych z silnika luzem. Konieczne było przeprowadzenie rozwiązywania problemów i rozpoczęcie prac nad regeneracją silnika. Sam właściciel samochodu musiał poradzić sobie z cerowaniem pękniętej głowicy bloku. Najpierw wyjmij miskę z silnika.

Łożyska wału korbowego są w bardzo złym stanie. Na powierzchni rozmazany brąz z wkładek podkładki pompy olejowej. Jej wstawki zostały wykonane przez klienta niezależnie od kawałków brązu. Jak powiedział, po wyprodukowaniu i wymianie tulei silnik pracował przez 5 minut, po czym wałek promowy zaciął się i przeciął zęby na pasku rozrządu. Po zwiększeniu szczeliny montażowej silnik pracował jeszcze przez jakiś czas (oczywiście do pęknięcia głowicy).

Korbowody mają łożysko z brązu i pływający sworzeń. Tłoki są ciężkie, podobne do tłoków VAZ z kilkudziesięciu lub Nivy. Blok został naostrzony na 84,25 mm, na cylindrach nie ma honowania, na tłokach są ślady przyklejania.

Wał korbowy ma duże zużycie szyjek i głębokie zużycie pod uszczelkami. Szyjki w rozmiarze nominalnym.

Wygląda na to, że silnik był zmontowany zabrudzony lub przed montażem był źle umyty - na wszystkich trących się powierzchniach występuje silne zużycie ścierne.

Konstrukcja bloku jest niezwykle prosta – to „wielki klasyk” z napędem na pasek rozrządu. Ostatnie zdjęcie przedstawia stan cylindrów - przeszlifujemy blok do rozmiaru naprawy. Nawiasem mówiąc, w bloku nie ma dysz do chłodzenia tłoków olejem. Można długo spierać się o ich przydatność lub bezużyteczność, autor zastrzega sobie zdanie. Możesz bez problemu wbudować wtryskiwacze w ten blok, ale czy pompa oleju sobie z tym poradzi? Ponieważ obecność wtryskiwaczy nie odgrywa żadnej roli dla klienta, zostawimy wszystko tak jak jest (czyli w wersji standardowej).

Ogólnie spód silnika pozostawiał wrażenie „prostoty do horroru”. Czego jednak oczekiwać od starożytnego silnika z lat 80.? Wszystko jest ciężkie, żeliwne, proste.

Zastanówmy się, czy jest w ogóle sens naprawianie silnika takiej maszyny? Podczas gdy klient cerował głowę, przyjrzeliśmy się zawieszonemu na podnośniku aucie.

Kondycja ciała - bardzo przeciętna. Liczne naloty korozji, karoseria malowana i posiadająca dużą ilość defektów. Tłumiki i rezonatory dawno temu spróchniały - były całkowicie poparzone blachami. Teraz są tłumikami pancerza.

Samochód cieszy się dużą popularnością wśród młodych ludzi dzięki niezapomnianym filmom z lat 90., które uczyniły z niego ikonę dla fanów.Ale przejdźmy do faktów – auto ma długie nadwozie, ale według paszportu waży tylko 1200 kg (według innych źródeł 1360 kg), z czego wykonany jest samochód? Salon jest ciasny, autor o niewysokim wzroście za kierownicą uderza głową o nadproże.

Generalnie zachwyt nad tym modelem zostawmy kręgowi fanów i przejdźmy do tego, o co prosił nas klient - do pracy z silnikiem.

Zajrzyjmy pod maskę. Oto dwulitrowy M20B20 - należy go zdemontować. Działa ogólnie dobrze, z wyjątkiem obecnych uszczelek olejowych, ale właściciel chce przywrócić mocniejszy 2,5-litrowy na swoje miejsce. Dużo miejsca pod maską. Wejdź stopami. Usuwamy załączniki, spuszczamy olej, płyn przeciw zamarzaniu, usuwamy chłodnicę.

Nie ma problemów ze znakami rozrządu - wszystko jest widoczne i dostępne. Silnik jest bardzo prosty, szybki i łatwy w demontażu.

Planowano usunąć zespół silnika, ponieważ. nie musieliśmy demontować dwulitrowego silnika. Jednak, gdy bawiliśmy się załącznikiem, nadeszły zabójcze wieści - klient nie mógł „zacerować” głowy z 2,5-litrowego silnika! Kilka słów o technologii Zamek uszczelniający. Autor słyszał o tym nie raz, ale do tej pory nie miał okazji się z tym zmierzyć. Wwiercają się w szczelinę, przecinają nitkę i wkręcają stożkowe bolce na klej, które następnie są nitowane. Szczerze mówiąc, autor nigdy nie miał zaufania do tej dziwnej technologii. Broszury reklamowe pełne są chwytliwych haseł, że dosłownie wszystko po kolei jest „zacerowane” – zarówno klocki, jak i głowy. Ale umysł inżynierski natychmiast dostrzega szereg ograniczeń i ukrytych problemów. Fizycznie integralność odlewu jest już zerwana i szpilki jej nie przywrócą.

W zamieszaniu zapomnieli zrobić zdjęcie pęknięcia - jest ogromne i przechodzi przez kilka łożysk wałka rozrządu. osławiony Zamek uszczelniający okazała się złą decyzją i głowica w trakcie cerowania nadal pękała w nowych miejscach i sypie się na karbowaniu jak sito.

Generalnie skończyło się na zepsutym korycie - 2,5-litrowy silnik, do którego zostały już zamówione pierścienie naprawcze i tłoki, nie jest wyposażony w głowicę, a silnik 2,0 prawie wyjęliśmy z komory silnika. Należy zauważyć, że głowice 2,5 i 2,0 litra nie wymienne pomiędzy nimi. Głowica silnika o pojemności 2,52,7 litra ma o 2 mm większą średnicę zaworów ssących i wydechowych, zwiększono też średnicę kanałów ssących (takie same kolektory), a co najważniejsze tłoki i komorę spalania w głowy są różne.

Klient rwie sobie włosy na głowie i jest całkowicie zagubiony. Jesteśmy proszeni o „zrobienie czegoś”. Ogólnie wszystko jest jak zwykle, a duch HondaVaz unosił się nad ich głowami.

Musimy porównać sprzęt na żywo. Zdejmujemy głowicę z dwulitrowego silnika. Na marginesie należy zauważyć, że silniki z serii M20 mieć SOHC układ (jeden wałek rozrządu i 2 zawory na cylinder). Napęd zaworu - poprzez wahacze z mechaniczną regulacją luzu. Zgodnie z instrukcją regulacja odbywa się co 10-20 tys. Km, klient nigdy nie regulował zaworu.

Procedura instalacji zestawu naprawczego systemu Single VANOS w silnikach M50TU i M52 nie jest bardzo skomplikowana i nie wymaga specjalnych umiejętności w zakresie naprawy silnika. Do instalacji pożądane jest posiadanie specjalnych narzędzi ułatwiających procedurę, ale w przypadku ich braku naprawa jest całkiem możliwa. Trzy najważniejsze punkty w tej procedurze to: pamiętaj, aby wyregulować łożysko, aby uzyskać pożądane napięcie wstępne w łożysku, prawidłowo ustawić rozrząd i poprawnie zainstalować system VANOS na silniku po naprawie. Jak to wszystko zrobić, opisano poniżej. Jeśli wątpisz w swoje umiejętności, zalecamy skontaktowanie się ze stacją serwisową, która będzie w stanie wykonać tę procedurę na podstawie niniejszej instrukcji.

Sam VANOS znajduje się przed głowicą cylindrów (głowica cylindrów). Aby się do niego dostać i zdemontować, aby zainstalować zestaw naprawczy, należy zdjąć pokrywę zaworu, zdjąć złączkę termiczną. Zwróć uwagę, że jeśli uszczelka profilu pokrywy zaworów była wymieniana ponad 40 000 km temu, lepiej ją wymienić, aby uniknąć wycieku oleju.

Specjalne narzędzie

Aby zainstalować zestaw naprawczy systemu VANOS w silnikach M50TU i M52, wskazane jest posiadanie specjalnych narzędzi dealera, jak na powyższym zdjęciu: blokada wałka rozrządu (11-3-240), blokada koła zamachowego (11-2-300), zębatka narzędzie do przewijania (11-5-490), ustalacz napinacza łańcucha (11-3-292) lub po prostu gwóźdź o odpowiedniej średnicy.

Ale nawet w przypadku ich braku zainstalowanie zestawu naprawczego jest całkiem możliwe, ale będziesz musiał się pocić podczas instalowania vanów na miejscu, aby prawidłowo ustawić fazę rozrządu (patrz TIS BMW).

Usuwanie Vanosa

Po zdjęciu pokrywy zaworów należy ustawić tłok 1. cylindra na GMP, aby znaki na kole pasowym wału korbowego i pokrywie rozrządu pokrywały się.

Silnik można obracać kluczem lub głowicą 22 zgodnie z ruchem wskazówek zegara.

Krzywki wałka rozrządu będą w przybliżeniu w tej pozycji.

Górna płaszczyzna kwadratu wałka rozrządu wydechu będzie równoległa do płaszczyzny głowicy bloku.

Sprawdź, czy etykiety się zgadzają.

Po dopasowaniu znaków należy przymocować koło zamachowe w tej pozycji za pomocą specjalnego narzędzia (można użyć zwykłej wiertarki o odpowiedniej średnicy i długości).

Otwór na zatrzask znajduje się po lewej stronie silnika pod rozrusznikiem. Najpierw zdejmij plastikową nasadkę śrubokrętem.

Zamontować ustalacz wałka rozrządu.

Odkręć szpulę przewodu hydraulicznego vanos (element 19). Uwaga: Wymień dwie podkładki uszczelniające podczas ponownego montażu.

Zdejmij ucho do podnoszenia silnika, odkręcając je z głowicy bloku.

Odłączyć złącze elektryczne elektrozaworu vanos. Aby to zrobić, naciśnij metalowy klips i pociągnij złącze.

Usuń podkładki zabezpieczające za pomocą cienkich szczypiec. Wyciągnij osłonę przewodów.

Tylko dla M52: Odkręć rurę próżniową.

Opuść rurę, aby nie przeszkadzała w usuwaniu vanos.

Odkręć dwie zaślepki w obudowie vanos, aby uzyskać dostęp do śrub, mocując koło zębate rozrządu (element 19).

Umieść szmatkę lub ręcznik papierowy między zębatką a korpusem vanos, aby przypadkowo nie upuścić śrub.

Odkręć 4 śruby mocujące koło zębate (dysza Torx E-10).

Wciśnij podkładkę napinacza łańcucha w celu jej wciśnięcia, włóż zatrzask w otwór (można użyć gwoździa o odpowiedniej średnicy).

Odkręć 6 nakrętek mocujących vanos do głowicy silnika.

Przykryj paski klimatyzacji i alternatora ręcznikiem papierowym, aby nie przedostał się do nich olej. Usuwamy vana z silnika. Aby to zrobić, zainstaluj narzędzie specjalne (11-5-490) na kole zębatym wałka rozrządu wydechu, pociągnij vanos do przodu w kierunku chłodnicy, obracając koło zębate zgodnie z ruchem wskazówek zegara za pomocą narzędzia. Należy pamiętać, że koło łańcuchowe należy odkręcić od wałka rozrządu, jak wskazano powyżej, zgodnie z instrukcją. W przypadku braku specjalnego narzędzia można ostrożnie obrócić koło zębate za pomocą śrubokręta włożonego w łańcuch rozrządu.

Rozbieramy vana i diagnozujemy go:

Wykręć śruby mocujące pokrywę cylindra vanos do nadwozia.

Zdejmij pokrywę wraz z tłokiem i przekładnią śrubową z obudowy.

Teraz możesz zdiagnozować i sprawdzić węzeł. Najpierw wizualnie sprawdź tłok pod kątem wad w postaci pęknięć lub wiórów. Następnie możesz zdiagnozować szczelność węzła. Aby to zrobić, włóż tłok do cylindra i przesuń go wzdłuż suwu roboczego. Zwróć uwagę, jak łatwo tłok porusza się w cylindrze ze starymi oringami.

Następnie przystępujemy do diagnozy łożyska w tłoku vanos.

Sprawdź luz, jak pokazano na powyższym zdjęciu: potrząśnij przekładnią śrubową w różnych płaszczyznach. Dozwolona jest tylko obecność luzu promieniowego (luz promieniowy), który jest niezbędny do prawidłowego funkcjonowania zespołu. Luz osiowy (luz osiowy) jest niedopuszczalny i oznacza, że łożysko jest luźne i wymaga naprawy.

Zamontuj podkładkę przeciwluzową z zestawu naprawczego

Uwaga! Podkładkę należy zamontować przed zamontowaniem nowych O-ringów.

Zamocuj tłok w imadle, jak pokazano na powyższym zdjęciu. Użyj specjalnych miękkich gąbek lub drewnianych przekładek.Zachowaj szczególną ostrożność, aby nie uszkodzić powierzchni tłoka ani nie dokręcić zbyt mocno imadła, ponieważ tłok jest bardzo delikatny.

Odkręcamy pokrywę tłoka vanos z głowicą 18 (w niektórych silnikach może być głowica 17). Gwint jest zwykły, trzeba go odkręcić w kierunku przeciwnym do ruchu wskazówek zegara.

Uwaga. Otwory na osłonie są bardzo niskie, a zwykła głowica będzie miała mały haczyk, który doprowadzi do wylizywania się gniazd i nie będzie możliwości odkręcenia tej osłony w przyszłości. Aby to zrobić, musisz specjalnie zmodyfikować głowicę, zeszlifując fazkę od końca, aby głowica mocniej przylegała do pokrywki i było dobre zazębienie. Możesz szlifować zarówno na tokarce, jak i na zwykłym kamieniu szlifierskim. Ważne jest, aby głowa była sześciokątna. Zdjęcie poniżej przedstawia próbkę zmodyfikowanej głowicy.

Po odkręceniu pokrywy ustawiamy tłok w pozycji pionowej i mocujemy go w imadle.

Następnie wyjmij łożysko igiełkowe.

Odkręcamy śrubę łożyska. Uwaga. Jest wątek lewy. Odkręć zgodnie z ruchem wskazówek zegara (Użyj zębatki Torx T30).

Wyjmujemy centralną bieżnię łożyska.

Wyjmij tłok z osi przekładni.

Następnie zdejmij zewnętrzną podkładkę łożyska.

Dokładnie wyczyść części łożyska środkiem do czyszczenia tarcz hamulcowych (rozcieńczalnikiem lub benzyną).

Włóż dolną podkładkę do tłoka.

Załóż ponownie podkładkę zapobiegającą luzom z zestawu naprawczego.

Zmontuj części łożyska w odwrotnej kolejności. Zamontuj śrubę za pomocą koła zębatego Torx T30. Uwaga! Lewa nić! Wkręć śrubę przeciwnie do ruchu wskazówek zegara! (siła dokręcania 8Nm).

Wymień górne łożysko i podkładkę.

Wymień pokrywę tłoka.

Zabezpiecz korpus tłoka w imadle.

Dokręć pokrywę tłoka. Nie dokręcaj go końcowym momentem obrotowym, ponieważ najprawdopodobniej będziesz musiał ponownie zdemontować łożysko, aby je zamontować.

Teraz musimy sprawdzić, czy występuje wymagany luz promieniowy. Następnie obróć tłok osiowo, sprawdzając w ten sposób opory toczenia łożyska. Po zamontowaniu nowej podkładki tłok powinien obracać się na łożysku bez większego oporu. Jeśli łożysko jest bardzo „dokręcone”, konieczne jest wyregulowanie bieżni środkowej łożyska (patrz „Regulacja dokręconego łożyska” poniżej). Jeśli tłok nadal ma luz osiowy i bardzo łatwo obraca się na łożysku, należy wyregulować zamontowaną podkładkę z zestawu naprawczego (patrz poniżej „Montaż luźnego łożyska”).

Montaż dokręconego łożyska:

Ponownie zdemontuj łożysko i wyjmij bieżnię środkową (podkładkę znajdującą się między dwoma łożyskami igiełkowymi).

Umieść arkusz papieru ściernego (P400) na twardej i równej powierzchni i przeszlifuj podkładkę z obu stron. Szlifuj podkładkę równomiernie na papierze ściernym przez kilka minut, wyczyść ją, zamontuj łożysko i ponownie sprawdź, jak łożysko się obraca. W razie potrzeby powtórz procedurę przycinania, aż łożysko zacznie się obracać bez większego oporu.

Luźne pasowanie łożyska:

Ponownie zdemontuj łożysko i zdejmij zewnętrzną podkładkę (podkładkę, która została zamontowana z zestawu naprawczego).

Umieść arkusz papieru ściernego (P250-P400) na twardej i równej powierzchni i przeszlifuj podkładkę z obu stron. Przez kilka minut szlifuj podkładkę równomiernie na papierze ściernym, wyczyść ją, ponownie zamontuj łożysko i ponownie sprawdź luz osiowy i czy łożysko nie jest ściśnięte podczas skręcania. W razie potrzeby powtórzyć procedurę regulacji, aż zniknie luz osiowy, ale łożysko powinno obracać się bez większego oporu.

Po uzyskaniu pasowania dokręć pokrywę łożyska momentem 40 Nm.

Wymiana oringów z zestawu naprawczego

Po wyeliminowaniu luzu łożyska vanos można przystąpić do montażu nowych pierścieni uszczelniających.

Ostrożnie wytnij stare oringi za pomocą odpowiedniego narzędzia tnącego. Zachowaj szczególną ostrożność, aby nie uszkodzić powierzchni roboczej tłoka!

Po wycięciu i wyjęciu wszystkich oringów wytrzyj tłok ręcznikiem papierowym i dobrze wyczyść rowek pierścienia.

Najpierw zainstaluj gumowy pierścień w rowku.

Sprawdź, czy gumowy pierścień (ma okrągły przekrój) nie jest skręcony na swoim miejscu.

Jeśli montaż odbywa się w temperaturze powietrza poniżej 20 stopni Celsjusza, konieczne jest umieszczenie pierścienia teflonowego w ciepłej wodzie (40-50C) na kilka minut, aby uelastycznić go. Następnie wytrzyj pierścień do sucha i zainstaluj.

Pociągnij pierścień teflonowy delikatnie i powoli od jednego końca tłoka do drugiego.

Nasmaruj cylinder obudowy i sam tłok nowymi pierścieniami dobrze olejem silnikowym. Włóż tłok do cylindra pod kątem około 30 stopni i obróć go do cylindra.

Obróć tłok w cylindrze kilka razy i poruszaj nim w górę iw dół tak, aby pierścień przybrał kształt cylindra. Powtarzaj tę operację, aż pierścień teflonowy przestanie się obracać w rowku.

Wciśnij tłok do najniższej pozycji i pozostaw na 2-3 minuty.

Następnie wyjmij tłok. Pierścionek nabrał pożądanego kształtu.

Zainstaluj ponownie tłok. Całkowicie wcisnąć tłok. Dokręcić 5 śrub (moment 10 Nm).

Instalowanie Vanosa

Oczyść wszystkie części i powierzchnie z pozostałości oleju i brudu. Zainstaluj nową uszczelkę.

Zamontuj narzędzie specjalne na kole zębatym. Przewijaj zębatki zgodnie z ruchem wskazówek zegara, aż się zatrzymają. Uwaga! Ta operacja jest niezbędna do prawidłowego montażu vanos.

Uwaga! Kolejny krok instalacji jest bardzo ważny: przed zainstalowaniem vanos na silniku, wciśnij wał wielowypustowy z tłokiem w obudowę. Zamontuj korpus vanos na kołkach głowicy bloku. Włóż wielowypustowy wałek do koła wlotowego, lekko go przekręcając.

Aby wałek wielowypustowy w pełni wszedł w koło zębate, konieczne jest obrócenie koła wydechowego w kierunku przeciwnym do ruchu wskazówek zegara i jednocześnie dociśnięcie vanos do silnika. Bardzo ważne! Aby wał wielowypustowy wchodził w koło zębate w skrajnie prawym położeniu koła zębatego. Zapewni to właściwy zakres regulacji faz podczas pracy vanos.

Przykręć vanos do silnika. Moment dokręcania nakrętek 8 Nm.

Wymontować górny ustalacz napinacza łańcucha rozrządu.

Ponownie wkręć 4 śruby mocujące koło zębate wydechu do wałka rozrządu. Dokręcić śruby na krzyż (Torx E-10) momentem 20 Nm.

Wymień korki na korpusie vanos.

Załóż ponownie osłonę przewodów i zainstaluj zaciski za pomocą cienkich szczypiec.

W przypadku silników M52: Zamontuj przewód podciśnieniowy.

Podłącz złącze elektryczne elektrozaworu vanos.

Przykręć pętlę silnika.

Przykręcić wąż hydrauliczny za pomocą nowych podkładek uszczelniających (klucz 19mm).

Zdejmij narzędzie do mocowania wałków rozrządu, wyjmij element ustalający koła zamachowego, zmontuj wszystko w odwrotnej kolejności za pomocą BMW TIS. Upewnij się, że na paskach i wężach gumowych nie ma resztek oleju.

Koniecznie sprawdź poziom oleju po montażu!

Ważne jest, aby wiedzieć, że O-ringi powinny być rozłożone w przybliżeniu 300 km w cyklu miejskim. Staraj się nie obciążać silnika wysokimi obrotami i aktywną jazdą w okresie docierania.

| Wideo (kliknij, aby odtworzyć). |

Ciesz się płynną pracą silnika.