W szczegółach: naprawa silnika gazowego 51 zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Silnik należy naprawiać tylko w razie potrzeby. Jednak w celu wydłużenia czasu pomiędzy remontami konieczna jest profilaktyczna wymiana pierścieni tłokowych i panewek łożysk wału korbowego po przejechaniu 35 000-40 000 km. Dzięki tej zmianie pierścieni tłokowych i panewek łożyska znacznie wzrasta żywotność cylindrów silnika i czopów wału korbowego. Tuleje należy wymieniać nie dlatego, że już się zużyły, ale dlatego, że znaczna ilość cząstek stałych dostała się do warstwy babbitt tulei, szybko zużywając powierzchnię czopów wału. Zmieniając pierścienie, zapobiega się zwiększeniu ilości gazów przedostających się do skrzyni korbowej i zmniejsza się zużycie cylindra. Po wymianie pierścieni tłokowych i tulei silnik należy dotarć zgodnie ze wszystkimi zasadami podanymi w rozdziale „Jazda nowym samochodem”.

Jeśli nie jest to konieczne, nie demontuj silnika. Nadmierny demontaż prowadzi do naruszenia względnego położenia powierzchni docierania części i do wzrostu zużycia.

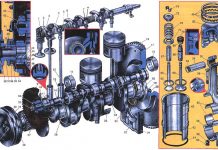

Podczas naprawy silnika M-20 stosuje się wiele wymiennych części silnika GAZ-51 (patrz poniżej).

W celu nieznacznego zwiększenia luzów promieniowych w poszczególnych łożyskach dopuszcza się w wyjątkowych przypadkach (gdy przeszlifowanie szyjki w celu uzyskania odpowiedniego luzu z jakiegoś powodu jest niemożliwe lub bardzo trudne) zastosowanie podkładek z folii mosiężnej. W takim przypadku uszczelki muszą być zaciśnięte nie tylko między pokrywą a łożyskiem, ale także między wkładkami. Zapewnia to dokładne dopasowanie wkładek do łóżka, co jest niezbędne do dobrego rozpraszania ciepła i zapobiegania przesuwaniu się wkładek w łóżku.

| Wideo (kliknij, aby odtworzyć). |

Podczas ustawiania tulei łożyska głównego i korbowodu nie wolno zamieniać kołpaków. Główne pokrywy łożysk są obrabiane jako zespół z blokiem, a pokrywy korbowodów są obrabiane jako zespół z korbowodami; dlatego pokrywy łożysk nie są wymienne.

Podczas wymiany przedniej pokrywy łożyska głównego należy upewnić się, że pokrywa nie jest przesunięta w kierunku osi wału korbowego (ze względu na szczeliny między śrubami jej mocowania a otworami na nie) oraz nie ma występów na powierzchnie nośne podkładek 5 i 4 (patrz Rys. 32).

* Szczegółowe informacje na temat naprawy silników znajdują się w książce G. Schneidera „Naprawa silników samochodowych GAZ-51 i M-20”, Wydawnictwo Regionalne Gorkiego, 1954.

Książka opisuje cechy projektowania i naprawy silników GAZ-51, FA3-63, ZIM, M-20 („Zwycięstwo”) i GAZ-69.

W przypadku wszystkich głównych części silnika podane są informacje o materiałach, obróbce cieplnej, tolerancjach i pasowaniach, zużyciu, wymiarach naprawy, metodach naprawy i sprzęcie zastosowanym w tym.

Książkę można również wykorzystać jako przewodnik po naprawach różnych modyfikacji silników GAZ-51 i M-20 zainstalowanych w pojazdach i pojazdach specjalnego przeznaczenia: wywrotkach, autobusach, wozach strażackich, karetkach pogotowia, wózkach widłowych itp.

Części zamienne do lwowskich autoładowarek AP-40814, 4014, 4045 z silnikiem GAZ-52. Części zamienne do ładowarek LZA AP-4081, 40810, AP-41015, AP-41030 Lev z olejem napędowym D-243. Części zamienne do ładowarek AP-40811, 40816 z silnikiem D-144.

Tłoki silnika GAZ-51, GAZ-52 lwowskich ładowarek AP-4014, 40814, 4045, 4043 wykonane są z poddanego obróbce cieplnej stopu aluminium. Dno tłoka jest płaskie, spódnica owalna, uzyskana poprzez szlifowanie tłoka wzdłuż kopiarki. Główna oś owalu znajduje się w płaszczyźnie prostopadłej do osi sworznia tłokowego, czyli w płaszczyźnie działania sił bocznych na tłok. Wartość owalności wynosi 0,29 + 0,05 mm.

Aby płaszcz tłoka był sprężysty, wykonano w nim szczelinę w kształcie litery U. Owalny kształt i szczelina w kształcie litery U umożliwiają dobieranie tłoków GAZ-51, GAZ-52 do cylindrów z minimalnym luzem w kierunku sił bocznych działających na tłok (prostopadle do osi sworznia tłokowego) oraz znacznie większy luz w kierunku, w którym nie występują siły boczne (równolegle do sworznia tłokowego osi).

Zmniejsza to hałas zimnych tłoków silnika, a także eliminuje możliwość zacierania się tłoków, gdy silnik pracuje z pełnym obciążeniem.

To ostatnie tłumaczy się tym, że gdy tłok GAZ-51, GAZ-52 jest podgrzewany, ze względu na owalny kształt osłony i szczeliny w kształcie litery U, rozszerzenie osłony tłoka w różnych kierunkach promieniowych nie jest takie samo : wzdłuż osi sworznia tłokowego tłok rozszerza się bardziej niż w kierunku prostopadłym do osi sworznia tłokowego.

W efekcie płaszcz tłoka po podgrzaniu staje się prawie cylindryczny, a wielkość szczeliny między nim a cylindrem w różnych kierunkach promieniowych zostaje wyrównana.

Na głowicy tłoka GAZ-51, GAZ-52 obrabia się pięć rowków pierścieniowych: górny jest najwęższy - w celu zmniejszenia przenoszenia ciepła z dna tłoka do górnego pierścienia dociskowego, a tym samym w celu zmniejszenia reżimu temperaturowego ten pierścień; w drugim i trzecim rowku zamontowane są pierścienie dociskowe, a w dwóch dolnych – pierścienie zgarniające olej.

W rowkach na pierścienie zgarniające olej wiercone są otwory, przez które olej usuwany przez pierścienie zgarniające olej z lustra cylindra jest odprowadzany do wnęki tłoka i stamtąd

- w skrzyni korbowej silnika.

Zatykanie lub zablokowanie tych otworów osadami sadzy lub smoły prowadzi do gwałtownego wzrostu zużycia oleju, ponieważ w tym przypadku duża jego ilość przenika

w przestrzeń nad tłokiem i spala się w nim.

W środkowej części tłoka GAZ-51, GAZ-52 Lwowskie wózki widłowe AP-4014, 40814, 4045, 4043 znajdują się dwa występy z otworami na sworzeń tłokowy. Wewnątrz występów, na zewnętrznych końcach, obrabiane są pierścieniowe rowki (po jednym w każdym występie), przeznaczone do montażu w nich pierścieni ustalających.

Średnica otworu na sworzeń tłokowy w piastach tłoka wynosi 22 mm.

Poniżej występów wewnątrz tłoka znajdują się dwa ucha do regulacji ciężaru tłoków. Standardowa waga tłoka 450±2g.

Aby poprawić docieranie do cylindrów, tłoki GAZ-51, GAZ-52 poddaje się cynowaniu kontaktowemu po końcowej obróbce. Grubość półwarstwy wynosi 0,004–0,006 mm.

Tłoki są zainstalowane w silniku w taki sposób, że szczelina w kształcie litery U na osłonie jest odwrócona od zaworów.

Pierścienie tłokowe silnika GAZ-51, GAZ-52

Istnieją cztery pierścienie tłokowe: dwa kompresyjne i dwa zgarniacze oleju. Wszystkie pierścienie znajdują się nad sworzniem tłokowym.

Każdy pierścień wykonany jest z indywidualnego, niekołowego kształtu żeliwnego, co zapewnia drobnoziarnistą, odporną na ścieranie strukturę żeliwa, a ich nieokrągły kształt - nierównomierny rozkład nacisku pierścienia na ścianki cylindra (ze stopniowym wzrost ciśnienia do zamka). Zamek wszystkich pierścieni jest prosty.

Niewielka wysokość pierścieni kompresyjnych GAZ-51, GAZ-52 i ich wysoka elastyczność, a także nierównomierny rozkład nacisków na ścianki cylindrów, zapewniają dobrą szczelność pierścieni podczas pracy silnika przy wszystkich prędkościach wału korbowego.

Ze względu na to, że górny pierścień dociskowy pracuje w cięższych warunkach i tym samym zużywa się szybciej niż pozostałe pierścienie, jego zewnętrzna cylindryczna powierzchnia jest poddawana porowatemu chromowaniu, co zwiększa odporność pierścienia na zużycie 3-4-krotnie.

Całkowita grubość warstwy chromowanej wynosi 0,10-0,15 mm, grubość porowatego chromu 0,04-0,06 mm. W wyniku porowatego chromowania górnego pierścienia dociskowego, odporność na zużycie pozostałych trzech pierścieni tłokowych i cylindrów jest również nieznacznie zwiększona. Dzięki temu żywotność pierścieni przed wymianą na nowe znacznie się wydłuża.

Zewnętrzna powierzchnia cylindryczna drugiego pierścienia dociskowego i oba pierścienie tłokowe zgarniacza oleju GAZ-51, GAZ-52 są poddawane działaniu

cynowanie elektrolityczne. Grubość warstwy powłoki wynosi 0,005–0,010 mm.

Pierścienie tłokowe muszą pełnić jednocześnie trzy funkcje:

- zapewnić szczelność butli (nie dopuścić do przedostania się gazów z butli do skrzyni korbowej);

- rozprowadzić film olejowy na powierzchni cylindra i zapobiec przedostawaniu się oleju do komór spalania;

- przenosić ciepło z głowicy tłoka na ścianki cylindra.

Pierścienie mogą pełnić te funkcje tylko wtedy, gdy ściśle przylegają do lustra cylindra i wywierają na nie pewien nacisk.

Utrata elastyczności przez pierścienie i zatykanie szczelin szczelinowych w pierścieniach zgarniających olej sadzą lub osadami żywicznymi prowadzi do gwałtownego wzrostu zużycia oleju i spadku mocy silnika. Pogorszenie szczelności pierścieni jest wykrywane na pracującym silniku przez zwiększony przepływ gazów do skrzyni korbowej.

Wyciek gazu i zwiększone zużycie oleju są oznaką zużycia pierścieni tłokowych i podstawą ich wymiany.

Sworznie tłokowe GAZ-51, GAZ-52

Sworznie tłokowe silnika GAZ-51, GAZ-52 lwowskich ładowarek AP-4014, 40814, 4045, 4043 typu pływającego, wydrążone. Wykonane są ze stali gatunku 45. Zewnętrzna powierzchnia palców jest utwardzana prądami wysokiej częstotliwości do głębokości 1-1,5 mm do twardości HRc = 58-65.

Średnica zewnętrzna sworznia tłokowego wynosi 22 mm, średnica wewnętrzna 14,8 mm, długość 70 ± 0,1 mm.

Sworzeń tłokowy, utrzymywany przez dwa pierścienie blokujące tylko od ruchów osiowych, podczas pracy silnika ma możliwość swobodnego obracania się w piastach tłoka oraz w górnej głowicy korbowodu; dlatego sworzeń tłokowy zużywa się lekko i równomiernie na całej długości.

Aby zapobiec stukaniu sworzni tłokowych GAZ-51, GAZ-52, które odbierają duże obciążenia dynamiczne podczas pracy, są one dobierane do tłoków i korbowodów z minimalnymi szczelinami niezbędnymi do zapewnienia normalnego smarowania.

Jednocześnie bierze się pod uwagę, że szczelina między tłokiem a sworzniem podczas pracy (czyli po nagrzaniu) zwiększa się ze względu na wyższy współczynnik rozszerzalności stopu aluminium (z którego wykonany jest tłok) w porównaniu ze stalą (z którego wykonana jest szpilka).

Dlatego średnica otworów na sworzeń tłokowy silnika GAZ-51, GAZ-52 w tłoku jest nieco mniejsza niż średnica samego palca. Dlatego w normalnej temperaturze pokojowej palec siedzi w tłoku nie ze szczeliną, ale z niewielkim wciskiem, który znika po rozgrzaniu tłoka (w stanie roboczym) i zamiast tego pojawia się szczelina.

Pierścienie ustalające sworznia tłokowego silników spalinowych do 1955 roku wykonywano z taśmy stalowej. Jednak w związku z z powodu niewystarczającej niezawodności ich działania (pęknięcia przy uszach, wypchnięcie z rowków przez sworzeń tłokowy), co doprowadziło do zatarcia lustra cylindra, od 1955 r. zakład przestawił się na produkcję drucianych pierścieni ustalających z antenami lekko wygiętymi do Strona.

Pierścienie te mają głębsze, a przez to pewniejsze osadzenie w rowkach tłoka niż pierścienie płaskie. Są instalowane w rowkach tak, aby wygięte anteny były skierowane na zewnątrz. Pierścienie i płaskie pierścienie zabezpieczające nie są wymienne.

Korbowody GAZ-51, GAZ-52

Korbowody silników GAZ-51, GAZ-52 lwowskich wózków widłowych AP-4014, 40814, 4045, 4043 są stalowe, kute, dwuteowe. Dolne łby korbowodów są asymetryczne w stosunku do korbowodu i górnej głowicy korbowodu (przesunięte o 3 mm). Krótkie ramię dolnej głowicy korbowodów pierwszego, trzeciego i piątego cylindra skierowane jest do przedniego końca bloku, a drugiego, czwartego i szóstego cylindra - do tyłu.

1. Korbowody silnika GAZ-51, GAZ-52

a - dla pierwszego, trzeciego i piątego cylindra; b - dla drugiego, czwartego i szóstego cylindra.

Dolna pokrywa głowicy jest przymocowana do korbowodu GAZ-51, GAZ-52 za pomocą dwóch polerowanych śrub i nakrętek, które są zawleczone osobno.Płaszczyzna łącznika pokrywy i korbowodu biegnie wzdłuż średnicy otworu na wkładki (prostopadle do osi korbowodu).

Dokładne względne położenie kołpaka i korbowodu zapewnia szlifowana cylindryczna część śrub korbowodu, które mają pasowanie ślizgowe w otworach kołpaka i korbowodu.

Otwór na wkładki w dolnej głowicy korbowodu jest obrabiany wraz z pokrywą. Dlatego, aby uniknąć naruszenia osiągniętej dokładności otworów na wkładki, przestawiaj

czapki z jednego korbowodu do drugiego nie mogą być.

Aby wykluczyć możliwość nieprawidłowego montażu korbowodów GAZ-51, GAZ-52 z osłonami podczas naprawy silnika, liczba odpowiadająca numerowi cylindra jest wybijana na dolnej głowicy każdego korbowodu i na jego pokrywie podczas montażu silników w Fabryka.

Podczas montażu upewnij się, że wskazane liczby na pokrywie i na głowicy korbowodu są takie same i znajdują się po tej samej stronie.

Jeśli podczas naprawy w silniku zostanie zainstalowany nowy korbowód, przed zdjęciem pokrywy należy nałożyć odpowiednią liczbę na korbowód i pokrywę. Wyeliminuje to możliwość błędu podczas późniejszego montażu korbowodu.

Przy prawidłowym wzajemnym ułożeniu pokrywy i korbowodu, gniazda w nich do występów mocujących wkładki znajdują się po jednej stronie (przy tym samym połączeniu).

Dolne głowice korbowodów GAZ-51, GAZ-52 są wyposażone w cienkościenne wymienne wkładki stalowe-babbit.

W górne główki korbowodów wciskane są cienkościenne (o grubości 1 mm) tuleje walcowane z brązu cynowego gatunku OTS 4-4-2,5. Po wciśnięciu tuleje rozszerzają się do

średnica 22+ mm.

Aby nasmarować sworzeń tłokowy, w górnej główce korbowodu znajduje się wycięcie oraz pasujący do niego okrągły otwór w tulei.

W miejscu przejścia głowicy dolnej w drążek wykonano otwór o średnicy 1,5 mm, przez który raz na każdy obrót wału korbowego (gdy otwór pokrywa się z kanałem olejowym w wale korbowym) wytryskuje strumień oleju jest wyrzucany, smarując ściany cylindra.

Aby zapewnić równowagę silnika, gotowe korbowody zmontowane z kołpakami są fabrycznie regulowane wagowo. Całkowity ciężar korbowodu i rozłożenie ciężaru pomiędzy jego głowice regulujemy poprzez częściowe odcięcie piasty na głowicy górnej oraz przypływu na osłonie głowicy dolnej. Dokładność dopasowania obu głowic ±2g.

Wszystkie korbowody GAZ-51, GAZ-52 są podzielone wagowo na następujące cztery grupy:

Dolna waga głowy (g) Górna waga głowy (g) Kolor oznaczenia

Oznaczenie kolorem grupy wagowej jest nakładane na powierzchnię nacięcia przypływu pokrywy dolnej głowicy korbowodu.

Korbowody GAZ-51, GAZ-52 tylko jednej grupy wagowej są zainstalowane w jednym silniku. Różnica w masie korbowodów jednego silnika nie powinna przekraczać 8 g, a różnica w masie kompletów składających się z korbowodów zmontowanych z tłokami, sworzniami i pierścieniami nie powinna przekraczać 14 g. Należy o tym pamiętać przy wymianie korbowody podczas naprawy silnika.

Tłoki i korbowody 52-1004 (wózek widłowy AP-4014, 40814, 4045, 4043)

Zespół tłoka i korbowodu pierwszego, trzeciego i piątego cylindra 52-1004010-A2

Zespół tłoka i korbowodu drugiego, czwartego i szóstego cylindra 52-1004011-A2

1 - Zespół tłoka o wielkości nominalnej VK52-1004014-A

Zespół tłoka O82,50 mm VK52-1004014-EP1

Zespół tłoka O83,00 mm VK52-1004014-LR1

2 - Zespół tłoka O83,50 mm VK52-1004014-NR1

Zespół tłoka O84,00 mm VK52-1004014-PR1

4 - Sworzeń tłokowy 11-6135-A2

5 - Pierścień ustalający 12-1004022-B

6 - Zespół korbowodu pierwszego, trzeciego i piątego cylindra 51-1004045-01

Zespół korbowodu drugiego, czwartego i szóstego cylindra 51-1004046-01

7 - Tuleja korbowodu 12-1004052-A

7 - Tuleja korbowodu 12-1004052-A

8 - Śruba korbowodu 13-1004062-B

10 - Nakrętka zabezpieczająca 292759-P

Części zamienne do ładowarek lwowskich 4014, 40814, 40810, 4081, 41030 są wysyłane do wszystkich miast Rosji: Kemerowo, Jekaterynburg, Czelabińsk, Nowosybirsk, Ułan-Ude, Kirow, Perm, Krasnojarsk, Irkuck, Omsk, Barnauł, Tomsk, Bratsk, Tiumeń, Łyswa, Nowokuźnieck, Miass, Sierow, Czyta, Bieriezowski, Mieżdurieczeńsk, Niżny Tagil, Bijsk, Minusinsk, Satka,Kurgan, Wołogda, Niżny Nowogród, Petersburg, Biełgorod, Orzeł, Kazań, Rostów nad Donem, Woroneż, Briańsk, Krasnodar, Saratów, Murmańsk, Tuła, Nogińsk, Wołgograd, Iwanowo, Penza, Czeboksary, Wołżski, Jarosław, Syktywkar , Iżewsk, Samara, Machaczkała, Wołżsk, Joszkar-Oła, Sokół, Ufa, Archangielsk, Twer, Podolsk, Uljanowsk, Smoleńsk, Togliatti, Władykaukaz, Pietrozawodsk, Kursk, Władimir, Czerepowiec, Nabierieżnyje Czełny itp.

GAZ 52 to samochód całej epoki. Można powiedzieć, że silnik tego pojazdu jest modelem przejściowym pomiędzy 53 a 51 Lawns. Jak pokazała praktyka, jednostka napędowa jest dość niezawodna, ale coraz częściej remontowane są pozostałe silniki.

Silnik Gas 52 ma dość wysokie parametry techniczne. Samochody wyposażone były w 6-cylindrowy silnik rzędowy, co znacząco odróżniało je od innych modeli silnikowych.. Rozważ więc główne cechy techniczne i urządzenie, które mają jednostki napędowe:

Samodzielny remont silnika GAZ 52 przeprowadza się dość typowo, podobnie jak w przypadku innych silników 6-rzędowych. Jak pokazuje praktyka, większość kierowców robi to samodzielnie, ponieważ koszt renowacji jest dość wysoki.

Na początku naprawy silnik jest demontowany, co jest typowe dla operacji renowacyjnej. Grupa tłoków jest demontowana, wał korbowy jest wyciągany, głowica cylindrów jest usuwana. Kolejnym krokiem jest wykonanie prac diagnostycznych.

Podczas procesu diagnostycznego ICE Gas 52 poddawany jest pomiarom. Tak więc mierzona jest grupa tłoków, a także wał korbowy. W związku z tym silnik jest sprawdzany pod kątem pęknięć. Zgodnie z pomiarami naprawianego silnika GAZ 52 dobierane są tłoki. Główne wymiary napraw to tłoki - 82,5mm, 83mm. W przyszłości nie ma sensu się nudzić, a tuleja blokowa jest wykonywana.

Jeśli chodzi o wał korbowy, to jest on wiercony na specjalnej maszynie do toczenia wałów korbowych. Tak więc typowe rozmiary napraw, które są instalowane na szyjach, to 0,25 mm, 0,50 mm i 0,75 mm. W bardzo rzadkich przypadkach stosuje się rozmiar oznaczony 1,00 mm. Taki wymiar czopów wału korbowego znacznie zmniejsza twardość, co z dużym prawdopodobieństwem może doprowadzić do pęknięcia serca silnika i innych konsekwencji.

Wytaczanie GAZ 52 (silnik) powinno być wykonywane przez profesjonalistów i bardzo dokładnie. Tak więc jednostka napędowa jest instalowana na specjalnym stojaku, na którym ostrzone są cylindry. Jeśli wcześniej wykonano tuleję blokową, nadal konieczne jest wykonanie obróbki mechanicznej tulei i dopasowanie tłoków do szczelin.

Ponadto, aby nie było niewyważenia, grupa tłoków jest regulowana wagowo. Tak więc tłoki i korbowody (a dokładniej tuleje) są regulowane wagowo, obracając.

Następnym krokiem jest szlifowanie. Każdy cylinder jest szlifowany na lustrzane wykończenie. Jest to konieczne, aby spalanie przebiegało prawidłowo, a tłoki z pierścieniami zgarniającymi olej ślizgały się i całkowicie usuwały olej ze ścian.

Po wykonaniu tych operacji silnik umieszczany jest na szlifierce do płaszczyzn i powierzchnia jest szlifowana. Tak więc usuwa się go od 1 do 5 milimetrów, aż powierzchnia stanie się równa. Kolejnym krokiem będzie mycie w celu oczyszczenia całego wewnętrznego świata silnika z wiórów i kurzu.

Proces montażu jest dość długi. Najpierw wiązana jest grupa tłoków, a raczej układany jest wał korbowy, do którego przymocowane są korbowody z tłokami. Dalej znajduje się przegroda głowicy cylindrów. Tak więc tuleje prowadzące, zawory, gniazda zaworów są zmieniane (z dużą rozdzielczością bloku w punktach mocowania zaworów). W razie potrzeby głowica cylindra jest testowana ciśnieniowo, a pęknięcia są eliminowane. Odbywa się to za pomocą spawania argonem.

Następnie silnik zaczyna się składać. Podczas procesu montażu diagnozowana jest pompa wody. W razie potrzeby wymienia się na nim zespół wału, łożysko i wirnik.Pompa jest jednym z ostatnich elementów do zamontowania. Następnie umieszczana jest paleta i głowica bloku. Kiedy wszystko jest zmontowane, do silnika wlewa się olej. W przypadku silnika GAZ 52 jest to 10 litrów płynu smarującego - M-8.

Ostatnim krokiem słusznie jest wbieganie i regulacja zaworów. Tak więc ta jednostka napędowa najpierw jeździ na zimnym, a potem na gorącym. Po przejechaniu 1000 km warto przeprowadzić konserwację polegającą na wymianie oleju, filtra oleju oraz regulacji mechanizmu zaworowego.

Większość kierowców woli samodzielnie naprawiać silnik GAZ 52, zaniedbując karty i procesy naprawy technicznej. Tak więc silnik samochodowy musi przejść wszystkie etapy gruntownego remontu, a dopiero potem gwarantowana jest niezawodna i długotrwała praca.

Od dawna marzyłem o własnym GAZ-51. Mój ojciec pracował nad tym najpierw w kołchozie, a potem w szkole nauki jazdy. Opowiedział rodzicom o pomyśle przywrócenia samochodu własnymi rękami, ale nie otrzymał zgody: „Po co ci taka ciężarówka - mamy już GAZelle. Jeśli chcesz stary samochód, złóżmy ciężarówkę na gaz, marzyłem o tym w młodości. Więc dostałem zdemontowany GAZ-69, jego montaż do stanu pracy był opóźniony o kilka lat. Ale nie odmówiłem marzenia o GAZ-51.

Ponieważ GAZ-51 i GAZ-69 są podobne i zunifikowane, w trakcie montażu „bobby” natknąłem się na części zamienne i „w połowie do jednego”, a czasami nawet o tym nie wiedziałem. Na przykład do tej ciężarówki dostałem zupełnie nowe błotniki i deskę rozdzielczą. Po drodze okazało się, gdzie stoją szkielety „trawników”. W pewnym momencie u lokalnego emeryta spotkałem prawie kompletny magazyn półgarażowy GAZ-51A - kabinę i część nadwozia wzdłuż tylnej osi w garażu, resztę na ulicy. Zapomniałem o tym na chwilę, dopóki nie usłyszałem, że samochód ma realną szansę na złomowanie. Nie było czasu na myślenie i po krótkiej sporze z właścicielem sprzedał mi ciężarówkę za 3000 rubli. „Samochód jest dobry. Podłoga nadwozia - metal. Napraw to, pojedziesz!” - upomniał staruszek.

Stało się to 5 lat temu, a samo auto ostygło w 1995 roku i dzięki glinianej podłodze garażu już wrosło w ziemię. Właściciel powiedział, że okablowanie było wadliwe - obgryzły je szczury, dlatego nie warto było próbować uruchamiać silnika, więc przez 20 minut próbowali wyciągnąć go na światło dzienne traktorem. Jednocześnie w garażu i na podwórku zebrano wszystko, co choć trochę przypominało części zamienne. Próby zakończyły się sukcesem i „51.” na lince, bez hamulców (nawet niezniszczalny hamulec ręczny nie działał!) ruszył. Podczas krótkiej jazdy okazało się, że skrzynia biegów nadal pracuje, a biegi nie wyskakują.

Witam tych, którzy lubią zdejmować fabryczne tabliczki (tablice znamionowe) ze starych samochodów. Drodzy stali bywalcy> a moich znaków nie ma z wami od godziny?

Chcę zaapelować do czytelników o brakujące oryginalne części. Potrzebować:

- Dyfuzor.

- Gaźnik (tylko nowy!).

- Wybita płyta do zbierania benzyny pod gaźnikiem.

- Siedzenie kierowcy.

- Pedał gazu.

- Ramiona wycieraczek ze szczotkami i śrubami mocującymi (gwint żeński).

- Pojemnik na baterie i jego pokrywa.

- Rama szyby z gumką (tylko nowa lub bardzo dobrze zachowana).

- Gumka (kruglyash) na pedale rozrusznika.

- Osłony tylnych kół i zbiornik oleju na prawej osłonie.

- Książka lub katalog części do GAZ-51 lub GAZ-63.

- Narzędzia i akcesoria kierowcy dołączone do samochodu.

- Siedzenie po stronie kierowcy.

- Inne oryginalne detale, których nie widziałeś na zdjęciach, a ja o nich nie wiem.

Ponieważ wszyscy tutaj kochają proste szóstki, znalazłem interesujący artykuł o tym, jak przywołać najbardziej zrównoważony silnik! Dyskusja!

Od dawna zwyczajem jest, że silnik GAZ 51 - 52 jest uważany za słaby i zawodny. Jego główną wadą są słabe łożyska korbowodu. Każdy kierowca wie – ustawiasz ciężarówkę na maksymalną prędkość – 70 km na godzinę – i możesz od razu udać się do dozorcy.Ja jako właściciel również spotkałem się z tą brudną sztuczką.

Dlaczego to się dzieje? Nikt nie zna dokładnej odpowiedzi. Niektórzy mówią, że silnik, stary, został zaprojektowany przed wojną, nie był przeznaczony do dużych prędkości. Inni szukają przyczyny w asymetrycznych korbowodach, inni obwiniają kiepską jakość montażu i złe oleje, zaawansowani wskazują na długi skok tłoka - tam zakopany jest pies - siła odśrodkowa niszczy tuleje przy dużych prędkościach. Ogólny wynik: śmieci - silnik! O to właśnie chodzi - silnik GAZ 53!

Przez 5 lat codziennej eksploatacji naprawiałem silnik 6 razy. Szczerze mówiąc, mam to! Oczywiście przez cały ten czas dręczyła mnie myśl, dlaczego tak się dzieje. Próbowałem wszystkiego. Silnik został naprawiony przez fajnych specjalistów i nie za bardzo, później sam się tego nauczyłem, ale wynik jest taki sam - wkładki latają!

Zacząłem myśleć logicznie. Stara konstrukcja silnika? Nonsens! Niewiele różni się od nowoczesnych.

Korbowody symetryczno-asymetryczne różnią się od siebie o milimetry – tutaj nie może być problemu.

Doskonały montaż silnika nie gwarantuje jego niezawodnej pracy, więc to coś innego. W czym? Może jednak to długi skok tłoka - 110 milimetrów? A co z dieslami? Ich cechą konstrukcyjną jest właśnie długi skok tłoka, a 120 i 160 milimetrów i nic - działają świetnie.

Kiedy zacząłem porównywać silnik GAZ 52 z innymi, na przykład z Zhiguli, niektóre szczegóły przykuły moją uwagę - czopy korbowodu wału korbowego GAZ 52 mają jeden otwór do dostarczania smaru, a Zhiguli mają dwa! Tak, to oznacza, że silnik obrotowy potrzebuje więcej smaru! A co z innymi? Czy to dlatego, że wkładki GAZ 52 latają, ponieważ brakuje im smarowania?

I BĘDZIESZ MIEĆ RĘCZNĄ BESTIĘ! SILNIK NIEZABIJALNY GAZ 52!

Myśl za siebie. Czopy korbowodu silnika o długim skoku podlegają ogromnemu obciążeniu odśrodkowemu i są smarowane JEDNYM otworem. Wycięte w tulei kanały olejowe umożliwiają stały dopływ oleju pod ciśnieniem na całą powierzchnię tulei i szyjki wału. W takim przypadku wał praktycznie nie jest smarowany olejem, ale po prostu unosi się w oleju nad powierzchnią wkładki.

I wszystko. Od tego momentu zniknął główny problem silnika GAZ 52. Stał się nie do zabicia! Kolejne 5 lat codziennej eksploatacji w upale i zimnie, na torach iw górach pokazało, że silnik w niczym nie ustępuje najnowocześniejszym jednostkom! Prędkości powyżej 120 km z łatwością toleruje dawne „brzydkie kaczątko”. Czy możesz sobie wyobrazić? Silnik GAZ 52 działa bez problemów przez długi czas przy maksymalnej prędkości!

Moje własne osiągnięcie nawet mnie nie zadowoliło, ale zaintrygowało mnie. Okazuje się, że odwieczny problem jest rozwiązany tak prosto! Brak przeróbek silnika, tylko rewizja tulei!

Widząc, jak tysiące ciężarówek są bezustannie bezczynne w naprawach, o czym myśleli projektanci GAZ? To jest teraz dla mnie główna tajemnica.

Kolejnym „wynalazkiem” (tylko nie spaść z krzesła!) jest montaż głowicy bloku BEZ USZCZELKI. Faktem jest, że cylindry silnika GAZ 52 są tak blisko siebie, że ich uszczelka czasami „przebija się” w tych miejscach. Blok i głowica cylindrów są chłodzone wodą, a uszczelka przy stałej temperaturze pracy 2000 stopni między cylindrami po prostu się wypala. Głowicę bloku „posadziłem” na pastę termiczną, niestety nie znam jej nazwy. Lepiej jest zainstalować głowicę bloku z silnika gazowego o stopniu sprężania 7,2. Zawory wydechowe z wypełniaczem sodowym z GAZ 53, są odporne na ciepło, ale grubsze, wystarczy rozszerzyć tuleje zaworów z 8 do 11 milimetrów. „Idą” na dowolną benzynę, w tym „Extra”.

Wszystkie te zmiany dotyczą również silników GAZ 69 i M 20 Pobeda.

I oczywiście olej silnikowy jest TYLKO SYNTETYCZNY! Jak się nazywa, poczuj różnicę! Idź trochę zepsuty i wypełnij po prostym „syntetykach” nie wyższym niż 5/15, a zrozumiesz, jak wszystkie te osławione silniki modnych samochodów rozdają swoje „konie”!

Ogólnie rzecz biorąc, po tych prostych manipulacjach silnik magicznie się zmienił. Prace rozpoczęły się spokojnie i stabilnie.Maksymalna prędkość i moc oczywiście wzrosły tak bardzo, że nie jest potrzebny ośmiocylindrowy GAZ 53. Po takich modyfikacjach silnik „wystrzelił” 200 tysięcy km bez żadnych problemów. Może rzuciłbym się bardziej, ale sprzedałem ZIM-a i nie wiem nic o jego dalszych losach.

Silnik GAZ 52 jest jak dotąd najprostszą, najtańszą i najbardziej niezawodną jednostką! Pomyśl sam: blok jest bardzo stabilny - żeliwny, rękawy nie są cienkie "mokre", ale prasowane. Nie ma łańcuchów, drążków, napinaczy, amortyzatorów, balanserów, rolek i innego gówna!

Oczywiście wyścig o szybkość i wydajność sprawia, że nowoczesne silniki po prostu nie działają. Myślę, że jest za wcześnie, aby odpisać silnik GAZ 52 na złom, może (i lepiej niż inne!) Pracować przy samochodach, łodziach, ładowarkach itp. Zwłaszcza w sektorze prywatnym, gdzie nie ma możliwości wyrzucenia pieniędzy na drogie remont. A do tego jest niewiele części zamiennych i nie jest trudno je zdobyć. Szkoda, że wielcy przemysłowcy nie rozumieją tak oczywistych zalet starej niezawodnej technologii.

I co najważniejsze. Dzięki przemyślanemu montażowi SILNIK GAZ 52 jest NIE do zabicia!

Mile widziane komentarze dotyczące cyklonu, silverbugów i fotonów!

Zgodność z określoną sekwencją operacji montażu silnika przyczynia się do znacznych oszczędności czasu i poprawy jakości ich naprawy. Poniżej jako przykład podano procedurę montażu silnika GAZ-51, która jest również zasadniczo typowa dla silników ZIM-12, M-20 i GAZ-69.

1. Zamontuj blok na stojaku skrzynią korbową do dołu, dopasuj tłoki do cylindrów i zmontuj korbowód i grupę tłoków, jak wskazano w rozdziałach: „Wymiana tłoków i ich naprawa” oraz „Montaż korbowodu i grupa tłoków” rozdziału III.

2. Owiń wszystkie kołki, zatyczki i umieść kołki ustalające na miejscu, jeśli zostały z nich wyjęte podczas naprawy bloku cylindrów. Należy również wcisnąć rurkę wlewu oleju i rurkę wskaźnika poziomu oleju do bloku.

3. Zamontuj zawory, po uprzednim nasmarowaniu olejem ich prętów. Do smarowania prętów należy stosować olej maszynowy „SU”, autol 6 lub lepszy olej rycynowy.

W przedsiębiorstwach naprawczych zaleca się stosowanie do tego celu specjalnego smaru, składającego się z 70% oleju koloidalnego preparatu grafitowego marki MP (GOST 5262-50) i 30% oleju MS-20 lub MS-14, zmieszanego w normalna temperatura pokojowa do uzyskania jednorodności i braku grudek. Każdorazowo przed użyciem określony środek smarny należy dokładnie wymieszać. Zastosowanie tego środka smarnego chroni powierzchnie cierne trzonków zaworów i tulei prowadzących przed zarysowaniem podczas ich docierania.

4. Wymień sprężyny zaworów, płytki zaworów i krakersy. Jednocześnie należy pamiętać, że sprężyny zaworowe muszą być umieszczone do góry nogami ze zmniejszonym skokiem cewki.

5. Podnieść zawory do pełna i podłożyć pod ich głowice podkładki, które podczas dalszego montażu przytrzymują je w podniesionej pozycji.

6. Obróć blok o 180° — skrzynia korbowa do góry.

7. Zdejmij tylną pokrywę łożyska głównego i przykręć połówki uchwytu uszczelki olejowej z uszczelkami do bloku i do pokrywy. Naciśnij tylną uszczelkę łożyska głównego

jak wskazano w części „Wymiana przednich i tylnych uszczelnień olejowych wału korbowego” w rozdziale III.

8. Zdejmij kołpaki głównych łożysk, przedmuchaj sprężonym powietrzem gniazda tulei w bloku i kołpaki, a także rowek pod kołnierzem wycieku oleju wału korbowego w tylnym głównym łożysku. Zamontuj główne panewki łożysk.

Włóż ukształtowane uszczelki gumowe do gniazd w tylnej pokrywie łożyska głównego.

9. Wytrzyj czopy główne wału korbowego czystą szmatką, nasmaruj je olejem i załóż tylną podkładkę łożyska oporowego na pierwszy czop główny; strona podkładki pokryta babką powinna być skierowana w stronę policzka i naoliwiona. Umieść zespół wału korbowego z kołem zamachowym i sprzęgłem w głównych łożyskach.

10.Załóż na miejsce pokrywy łożysk głównych i przykręć je do bloku. Jednocześnie należy sprawdzić luzy średnicowe w łożyskach głównych jedną z metod wskazanych w rozdziale „Wymiana panewek łożysk głównych i korbowodów wału korbowego”. Wykonać ostateczne dokręcenie śrub łożyska głównego za pomocą klucza z kontrolowanym momentem dokręcania (patrz powyższy rozdział „Ogólne instrukcje dotyczące demontażu i montażu silników”). Przed przykręceniem tylnej pokrywy łożyska głównego konieczne jest zamontowanie na nim płytki blokującej. Po ostatecznym dokręceniu pokryw śruby ich mocowania powinny być zaostrzone, jak pokazano na ryc. 157; Zagnij zaczepy płytki blokującej tylnego łożyska głównego do krawędzi łbów śrub.

11. Dokładnie wytrzyj łoże wkładek w dolnych głowicach korbowodów czystą szmatką i zdejmij z nich osłony. Na śruby korbowodu założyć specjalne żeliwne lub miedziane końcówki, które chronią cylindry przed zarysowaniem podczas montażu w nich zmontowanych zestawów tłoków z korbowodami.

Sprawdź, czy otwór do smarowania cylindrów, krzywek wałków rozrządu i popychaczy w dolnej głowicy korbowodu jest otwarty. Umieść łożyska korbowodu na swoich miejscach.

12. Obróć blok o 90° — przednia płaszczyzna do góry.

13. Wytrzeć czystą szmatką i naoliwić cylindry. W cylindry włożyć zmontowane zestawy tłoków z korbowodami, zgodnie z doborem i numeracją.

14. Wytrzyj czopy korbowodu czystą szmatką i nasmaruj je olejem.

Dokręć kolejno dolne końce korbowodów do czopów korbowodów. Zdejmij zaślepki ze śrub korbowodu i wymień zaślepki korbowodu. Jednocześnie sprawdź luzy średnicowe w łożyskach korbowodu. Ostatecznie dokręcić nakrętki korbowodu kluczem dynamometrycznym.

Zawlecz nakrętki, obracając je w razie potrzeby w kierunku narastającego dokręcania, aż najbliższe wycięcie na nakrętce zbiegnie się z otworem na zawleczkę w śrubie.

15. Wymień przedni wspornik uszczelki skrzyni korbowej-silnika tak, aby jego przedni koniec pokrywał się z końcem bloku. Wspornik zakładany jest na dwie uszczelki, uprzednio nasmarowane szelakiem lub pastą UN-25.

16. Na kołki ustalające nałożyć płytkę pokrywy rozrządu wraz z uszczelką i przykręcić ją do bloku czterema śrubami i jedną nakrętką (Rys. 158)

17. Wymień rurkę smarowania rozrządu, zabezpieczając ją zaciskiem, śrubą i podkładką. Rurkę przed montażem należy dokładnie oczyścić i przedmuchać sprężonym powietrzem od strony kalibrowanego otworu.

18. Obróć blok o 80° — skrzynia korbowa do góry.

19. W otworze przedniego końca bloku nałóż przednią podkładkę łożyska oporowego na dwa kołki i umieść pierścień oporowy na przednim końcu wału korbowego. Sprawdź luz końcowy wału korbowego. Sprawdzenie należy przeprowadzić w następujący sposób:

a) wsunąć końcówkę śrubokręta między ostatnie kolano wałka a wewnętrzną ściankę tylnego końca bloku i docisnąć wałek do tylnej podkładki łożyska oporowego. W takim przypadku występ na podkładce tylnej musi wejść w odpowiedni rowek na pokrywie łożyska oporowego;

b) docisnąć pierścień oporowy wału korbowego do przedniego końca pierwszego czopu głównego;

c) określić wielkość szczeliny za pomocą szczelinomierza umieszczonego w kilku punktach na obwodzie między końcami przedniej podkładki oporowej a pierścieniem oporowym.

W razie potrzeby wyreguluj luz zgodnie z opisem w części „Naprawa łożyska oporowego wału korbowego” w rozdziale III.

20. Wcisnąć koło zębate rozrządu na przedni koniec wału korbowego, po uprzednim założeniu klucza segmentowego.

21. Wybierz i zainstaluj popychacze w bloku, jak wskazano w sekcji „Wymiana popychaczy i naprawa ich prowadnic w bloku” rozdziału III.

22.Wytrzyj czystą szmatką i nasmaruj łożyska wałka rozrządu olejem; wytrzyj czopy łożyskowe wału, wstępnie zmontowane z pierścieniem dystansowym, kołnierzem oporowym i przekładnią rozrządu, i umieść wałek rozrządu na miejscu.

Przed zamontowaniem wałka należy sprawdzić jego luz osiowy i w razie potrzeby wyregulować, jak wskazano w sekcji „Naprawa wałka rozrządu” rozdział III,

Kontrolę należy przeprowadzić za pomocą szczelinomierza włożonego w szczelinę między przednim końcem czopu wału a kołnierzem oporowym; ten ostatni musi być mocno dociśnięty do piasty mechanizmu rozrządu. Podczas montażu wałka rozrządu należy zwrócić szczególną uwagę na zbieżność znaków na obu kołach zębatych wałków rozrządu (patrz rys. 23).

23. Przykręcić kołnierz oporowy do bloku. Kołnierz musi pasować bezpośrednio do płaszczyzny bloku – bez żadnych uszczelek. Za pomocą szczelinomierza sprawdzić szczelinę w zazębieniu zębów kół zębatych rozrządu.

24. Obróć blok o 180° — skrzynia korbowa w dół.

25. Opuść zawory, podnosząc je i usuwając spod nich okładzinę; wyreguluj luzy zaworowe zgodnie z opisem poniżej w rozdziale „Regulacja silników”.

26. Zastąp dwie pokrywy skrzynek zaworowych uszczelkami.

27. Założyć uszczelki gazociągu i przykręcić gazociąg do bloku specjalnym kluczem dostępnym w zestawie narzędzi kierowcy.

28. Wytrzyj górną płaszczyznę bloku czystą szmatką. Do założenia spinki do włosów układanie głowicy cylindrów i głowicy w zebraniu z rurą wydechową i termostatem układu chłodzenia. Otwory na świece przed umieszczeniem głowicy na silniku, aby zapobiec przedostawaniu się ciał obcych, kurzu i piasku do cylindrów podczas późniejszej pracy, należy zamknąć drewnianymi zatyczkami lub zatkać je czystymi szmatami.

29. Zamontuj wsporniki filtra dokładnego, rury wlewu oleju i osłony rurociągu gazowego.

Nakręć nakrętki na śruby dwustronne i dokręć je zgodnie z opisem powyżej w sekcji „Ogólne instrukcje demontażu i montażu silników”. Umieść płaskie podkładki pod nakrętkami, które mają bezpośredni kontakt z łbem.

30. Umieść deflektor oleju na przednim końcu wału korbowego i wciśnij wpust piasty koła pasowego wału korbowego.

31. Zamontować i przykręcić pokrywę rozrządu wraz z uszczelką olejową przednią (patrz punkt „Wymiana uszczelek olejowych przedniego i tylnego wału korbowego” rozdział III).

32. Naciśnij zespół piasty koła pasowego wału korbowego za pomocą kół pasowych.

33. Przykręć pompę wody.

34. Obróć blok o 180° — skrzynia korbowa do góry.

35. Zamontować i przykręcić pompę olejową zgodnie z opisem w rozdziale 2 „Układ smarowania” rozdział I przy opisie pompy olejowej.

36. Podnieś miskę olejową z uszczelkami i przykręć ją do bloku.

To w rzeczywistości kończy montaż samego silnika. Montaż wyposażenia pomocniczego na silniku należy przeprowadzić przed zainstalowaniem go w pojeździe.

| Wideo (kliknij, aby odtworzyć). |

Zgodność z określoną sekwencją czynności przy demontażu silnika nie jest tak istotna, jak przy jego montażu. Jednak podczas demontażu, aby zminimalizować czas spędzony, należy również zachować pewną kolejność. Proces demontażu silnika powinien w zasadzie przebiegać w odwrotnej kolejności niż jego składanie.