W szczegółach: naprawa silnika zrób to sam 01 od prawdziwego mistrza na stronie my.housecope.com.

CECHY MONTAŻU I DEMONTAŻU GŁÓWNEGO ZESPOŁU I MECHANIZMÓW SILNIKÓW A-01, A-01M i A-41

Podczas montażu bloku cylindrów i mechanizmu korbowego należy przestrzegać następujących zasad:

1. Podczas zakładania gumowych pierścieni uszczelniających na tuleję cylindra nie wolno im skręcać się w rowkach. Pierścienie gumowe i dolny pas mocujący w bloku cylindrów (0151 mm) należy nasmarować olejem napędowym, w przeciwnym razie pierścienie gumowe mogą ulec uszkodzeniu podczas montażu tulei w bloku. Faza wprowadzająca na dolnym pasie podporowym w bloku cylindrów musi być płaska, czysta, bez wyszczerbień.

Owalność nowych tulei cylindrowych z zamocowaną głowicą cylindrów nie powinna przekraczać 0,03–0,05 mm.

2. Przed montażem tłoka z korbowodem i sworzniem, tłok należy rozgrzać w kąpieli olejowej do temperatury 80-100°C. Zabrania się wciskania sworznia tłokowego w tłok w stanie zimnym.

Korbowód z tłokiem należy zmontować tak, aby komora spalania była przesunięta w kierunku długiej śruby korbowodu. Podczas montażu tłoka z korbowodem w bloku cylindrów komorę w tłoku należy przesunąć od osi cylindrów w kierunku przeciwnym do wałka rozrządu.

3. Na sfazowanym tłoku należy zamontować pierścienie dociskowe, przy czym należy pamiętać, że górny pierścień jest chromowany, a reszta nie jest chromowana.

Nie można dopuścić do dużych odkształceń pierścieni, gdy są one montowane w rowkach tłoka, dlatego zaleca się zastosowanie specjalnego

uchwyt pokazany na rysunku 19, który ogranicza rozszerzanie się pierścieni do średnicy zewnętrznej 142,5 mm.

| Wideo (kliknij, aby odtworzyć). |

4. Podczas montażu tłoka z pierścieniami tłokowymi w tulei cylindrowej, aby uniknąć uszkodzenia pierścieni, należy zastosować trzpień stożka technologicznego („fałszywa tuleja”), jak pokazano na rysunku 20.

5. Konieczne jest usunięcie tulei z bloku cylindrów za pomocą ściągacza (ryc. 21), który jest wkładany do wewnętrznej wnęki tulei.

6. Przed zainstalowaniem części grupy tłoków w cylindrach silnika zamki sąsiednich pierścieni tłokowych muszą być ustawione pod kątem 120-180 ° względem siebie. Pierścienie zamontowane w rowkach tłoka muszą się w nich swobodnie poruszać pod wpływem własnego ciężaru.

Luz promieniowy pomiędzy pierścieniami i rowkami (gdy są one zakryte koszykiem o średnicy 130 mm) musi być zachowany w następujących granicach (tabela 4).

7. Podczas układania wału korbowego w bloku cylindrów i montażu części korbowodu i grupy tłoków konieczne jest, aby numer (standard) produkcji (1Н, 2Н) lub naprawy (PI, Р2, РЗ) rozmiar korbowodu i głównych czopów wału korbowego odpowiada liczbie (standardowych) wkładek.

Nie wolno montować wału i tulei o różnych rozmiarach, ponieważ doprowadzi to do zakleszczenia wału korbowego.

Przed montażem należy oczyścić, spłukać naftą lub olejem napędowym i przedmuchać sprężonym powietrzem wnęki i kanały olejowe w bloku cylindrów, wale korbowym i korbowodach. Wyszczerbienia, wgniecenia, zadziory i ślady należy dokładnie wyczyścić. Łoża i powierzchnie zewnętrzne należy wytrzeć do sucha, a czopy wału korbowego nasmarować cienką warstwą czystego oleju napędowego.

Zabrania się skrobania tulei, piłowania pokryw łożysk głównych, wkładania jakichkolwiek uszczelek pomiędzy tuleję a jej łoże oraz pomiędzy płaszczyznami separacji łożysk, przestawiania pokryw korbowodów z jednego korbowodu na drugi lub ich przekręcania, przestawiania łożyska głównego czapki z miejsca na miejsce.

Podczas montażu zespołu tłoków i wału korbowego należy używać drewnianych lub miedzianych młotków i przebijaków.

osiem.Należy pamiętać, że dokręcanie śrub korbowodu należy rozpocząć od długiej (zamocowanej) śruby. W przeciwnym razie może to prowadzić do naruszenia pasowania połączenia wielowypustowego i deformacji łoża korbowodu.

Niedozwolone jest ponowne użycie podkładek zabezpieczających śrub korbowodu podczas remontów silnika i stosowania podkładek zabezpieczających domowej roboty.

9. Zaleca się dokręcanie nakrętek do mocowania pokryw łożysk głównych w kolejności pokazanej na Rysunku 22, w dwóch etapach za pomocą klucza dynamometrycznego, stosując moment dokręcania 41-44 kGm. Pokrywy łożysk należy montować zgodnie z wybitymi na nich numerami.

10. Nakrętki mocujące głowice cylindrów do bloku należy dokręcać w kolejności pokazanej na Rysunku 23, w dwóch etapach (wstępnie i ostatecznie).

W stanie zimnym silnika moment dokręcania nakrętek

mocowanie głowic cylindrów powinno wynosić 16-18 kGm, na gorąco 18-20 kGm.

11. W przypadku konieczności zdemontowania mechanizmu wyważania należy użyć ściągacza do wyciskania łożysk (Rys. 24).

W tym celu odblokuj śruby 11 (patrz rys. 18) mocujące płyty 8, odkręć je i wyjmij płyty. Następnie lekkim uderzeniem młotka lub wybijakiem na końcu osi przekładni przesunąć ładunek w jednym i drugim kierunku, aż zatrzyma się o wewnętrzne ścianki obudowy mechanizmu. Pod wpływem przemieszczenia obciążenia bieżnie zewnętrzne łożysk zostaną wyciśnięte z otworu obudowy mechanizmu. Następnie wyciśnij zewnętrzną bieżnię łożyska za pomocą ściągacza. Następnie tym samym ściągaczem ściśnij zacisk wewnętrzny, po czym obciążenie przekładni jest usuwane z obudowy.

Zmontuj w odwrotnej kolejności. Zaleca się jednoczesne wciśnięcie łożyska zarówno do obudowy, jak i do zębnika przekładni.

Należy pamiętać, że pierścień zewnętrzny łożyska nr 12507KM jest osadzony na bieżni wewnętrznej i nie jest wymienny z innymi łożyskami.

Podczas montażu mechanizmu równoważącego na silniku znaki kół zębatych i korony wału korbowego muszą być wyrównane. Po zamontowaniu mechanizmu z tłokiem pierwszego cylindra w c. Masy przekładni powinny być skierowane w dół z dokładnością ± 5 °.

Podczas instalowania mechanizmu równoważącego na silniku, między korpusem mechanizmu a płaszczyzną współpracującą bloku cylindrów, konieczne jest zainstalowanie podkładek regulacyjnych, dzięki którym zapewniają boczny luz między zębami w sprzężeniu obciążenia przekładni z korona wału korbowego (0,25-0,4 mm na sondzie). Naruszenie tego luzu podczas montażu, zarówno w kierunku zmniejszania, jak i jego wzrostu, może prowadzić do zwiększonego hałasu przy zazębieniu i awaryjnego zużycia zębów koła zębatego.

Jakość montażu mechanizmu wyważającego sprawdza się poprzez ręczne obracanie obciążników w łożyskach. Koła zębate muszą powrócić do swojej pierwotnej pozycji pod wpływem własnego ciężaru.

Montaż głowic cylindrów rozpoczyna się od montażu i szlifowania zaworów. Zawory montuje się w tulejach prowadzących, przy czym zawór powinien swobodnie wchodzić w otwór tulei pod wpływem własnego ciężaru. Następnie zawór jest szlifowany, aż do uzyskania wymaganej szczelności stożkowego skosu gniazda (lub gniazda) głowicy cylindra i zaworu.

Po docieraniu zaworów głowica jest oczyszczana z pasty docierającej i myta.

Zaleca się demontaż i montaż mechanizmu zaworu za pomocą narzędzia (rys. 25).

Dla wygody demontażu miski dyszy (podczas wymiany gumowego pierścienia lub miedzianej uszczelki pod miską) można użyć ściągacza (patrz ryc. 108). Podczas wymiany szpilek stosuje się wkrętak do szpilek (ryc. 26).

Śruby mocujące koło zamachowe, kołpaki korbowodów, śruba mocująca koło zębate na wałku rozrządu, śruby mocujące oś popychacza, nakrętki mocujące oś wahacza powinny być bezpiecznie zablokowane. W takim przypadku anteny podkładek powinny ściśle przylegać do krawędzi śruby lub nakrętki. W przypadku podrabiania drutem należy go pociągnąć w kierunku owijania.

Podczas wciskania uszczelek ramy (mankietów) w części nadwozia (obudowa koła zamachowego, pokrywa obudowy przekładni, pokrywa głowicy cylindrów) nie wolno dopuścić do odkształceń uszczelki i wiórów na jej powierzchni.

Warga uszczelniająca musi być równa i gładka. Przed montażem na wale powierzchnię dławnicy należy nasmarować smarem amerykańskim (olej stały) lub TsIATIM-201.

Wszystkie uszczelki muszą być wolne od wgnieceń i pęknięć.

Ryż. 19. Narzędzie do demontażu i montażu pierścieni tłokowych:

1 - ciało; 2 - śruba; 3 - okładka; 4 - wiosna; 5 - kolczyk: 6 - rączka; 7 - oś; 8 - krakers (gąbki).

Ryż. 20. Stożkowy trzpień do montażu tłoka w tulei cylindrowej.

Ryż. 21. Ściągacz do wyjmowania tulei cylindrowych z bloku:

1 - dysk; 2 - kolczyk; 3 - śruba oczko; 4 - śruba; 5 - zdalna tuleja; 6 - bar; 7 - uchwyt.

Remont silnika to zespół prac naprawczych zespołu silnika spalinowego, mający na celu poprawę stanu całego silnika. Słowo major oznacza, że taka naprawa jest poważna, wymagająca dobrej wiedzy teoretycznej i praktycznej. Również praca nad poprawą stanu silnika nazywana jest kapitałem silnika spalinowego.

Remont to kompleks prac naprawczych związanych z wymianą części nienaprawialnych (głównie tłoków, pierścieni, uszczelek) oraz naprawą części, które można przywrócić do stanu fabrycznego. Po remoncie silnik odzyskuje swoje parametry mocy (moc, kompresja, cisza i płynna praca). W przeciwieństwie do obecnego lub nieplanowanego (np. przepala się bezpiecznik spryskiwacza lub nie działa podgrzewana tylna szyba 2107), kapitalny remont polega na naprawie całego silnika, a nie poszczególnych części. Dlatego tego typu praca kosztuje przyzwoicie, wymaga doświadczenia, czasu i najlepiej ciepłego, dobrze oświetlonego garażu, jeśli kierowca chce dorobić kapitał własnymi rękami.

Ponieważ silnik jest sercem pojazdu, należy go naprawiać zgodnie ze wszystkimi normami i zasadami, dokładnością i umiejętnościami.

Zarówno silniki benzynowe, jak i wysokoprężne wypalają swoje zasoby po przejściu ich zasobów w godzinach pracy silnika (jeśli silnik pracował przez 1 godzinę, jest to 1 godzina pracy silnika) lub przejechaniu tysięcy kilometrów.

- Trzeba dolać olej silnikowy, gdzieś idzie.

- Uszkodzenie mechaniczne silnika (pęknięcie bloku).

- Kompresja w cylindrach jest poniżej akceptowalnej.

- Stały dym z tłumika jest niebieski lub niebieskawy (ciemnoszary) gęsty w dużych ilościach.

- Słychać pukanie (może to być luźna wkładka itp.).

- Auto nie ciągnie jak poprzednio, zwłaszcza na wzniesieniu.

- Podczas sprawdzania świec są stale brudne, sadzą, w oleju.

- Zużycie paliwa wzrosło, niż było.

- Do skrzyni korbowej dostaje się dużo gazów.

- Niskie ciśnienie oleju w układzie.

- Silnik przegrzewa się pod niewielkim obciążeniem.

- Silnik pracuje z przerwami.

Powody te niekoniecznie wskazują na potrzebę remontu silnika spalinowego. Jeśli takich znaków jest wiele i się powtarzają, to czas oddać samochód za kapitał lub zrobić to samemu.

- naprawy bieżące lub w linii (naprawa lub wymiana poszczególnych części np. malowanie zderzaków);

- naprawa techniczna zgodnie z harmonogramem (naprawa lub wymiana zużytych części, które wypracowały swoje zasoby);

- nieplanowana naprawa silnika spalinowego (jest to sytuacja, gdy zasób jeszcze nie wyszedł, ale z jakiegoś powodu silnik się zepsuł);

- remont lub remont lub kapitał odbywa się zarówno zgodnie z harmonogramem po przejściu danego zasobu, jak i po ostatecznym rozbiciu.

Uważa się, że zasób przebiegu dla przeciętnych samochodów wynosi około 200 tysięcy km, po czym jego charakterystyka maleje i nadszedł czas na zarobienie kapitału. Istnieją samochody o zasobach 1 miliona km (nazywa się je silnikami milionerów), chociaż teraz krążą pogłoski, że zasoby nowych drogich samochodów, które kiedyś były milionerami, mają teraz znacznie mniejsze zasoby. Im częściej samochód jest naprawiany, tym bardziej opłaca się finansowo producentom samochodów i sklepom z częściami samochodowymi, ale tym samym pogarsza się reputacja marki lub konkretnego modelu samochodu.

W niektórych przypadkach, przy silnym zużyciu silnika spalinowego lub poważnych awariach, bardziej celowe jest dokonanie wymiany silnika.

AvtoVAZ, producent ustalił średni przebieg dla samochodów VAZ 2114 = 150 tys. Km. Te same wskaźniki mają średnio wszystkie rosyjskie samochody. Ale jeśli różne problemy zostaną wyeliminowane na czas, zasób silników może z łatwością wytrzymać 250 tysięcy km. Zasób silników samochodów zagranicznych wynosi średnio 200 000 - 300 000 km przed remontem.

Remonty silników wysokoprężnych i benzynowych odbywają się etapami:

- Demontaż silnika.

- Mycie i czyszczenie części.

- Po oczyszczeniu doświadczony mechanik samochodowy jest w stanie określić stopień zużycia niektórych części, czy można je naprawić lub lepiej wymienić. Wykonywane jest rozwiązywanie problemów, to znaczy po wyjęciu głowicy cylindrów (głowicy cylindrów) ona i blok cylindrów (głowica cylindrów) są sprawdzane pod kątem wiórów i pęknięć; zbadaj butle pod kątem zadrapań i zadrapań; określić luki współpracujących części; sprawdzić stan tłoków pod kątem obecności wiórów, muszli, sadzy; sprawdzić korbowody wału korbowego; badanie wału korbowego silnika spalinowego; palce; namiar; sprawdzane są również części mechanizmu dystrybucji gazu (zawory, wahacze itp.). Porównują również wymiary ważnych części z fabrycznymi.

- Po rozwiązaniu problemu należy ocenić stopień zużycia całego silnika: co wymienić, co zostawić, co naprawić.

- Jeśli nigdy nie musiałeś całkowicie demontować silnika, lepiej byłoby zaprosić znajomego, który rozumie.

- Pożądane jest przeprowadzenie demontażu w ciepłym i dobrze oświetlonym garażu.

- Podczas demontażu włóż wszystkie śruby, podkładki i nakrętki do pudełka z przegrodami, nie wrzucaj wszystkiego do jednego wiadra.

- Podczas demontażu pamiętaj o kolejności, jeśli robisz to po raz pierwszy.

- Jeśli nie wiesz, jak nazywają się części zamienne, zabierz stare części do sklepu i pokaż je sprzedawcy.

W naszym przewodniku po naprawie silnika „zrób to sam” przedstawiamy sekwencję czynności:

- Demontaż i demontaż.

- Rozwiązywanie problemów z częściami.

- Mycie zdemontowanych części.

- Zamówienie i zakup części zamiennych.

- Szlifowanie bloku i wału korbowego.

- Naprawa głowicy bloku.

- Prace weryfikacyjne.

- Montaż i instalacja silników spalinowych.

- Bieganie za kapitałem.

- Wniosek.

W zależności od marki i modelu samochodu (konstrukcja silnika, liczba cylindrów, rodzaj skrzyni biegów) proces demontażu silnika może się różnić. Inna jest również lokalizacja silnika w napędzie na przednie koła i na tylne koła.

Silniki gaźnikowe można znacznie łatwiej i szybciej zdemontować, ponieważ nie są wypełnione urządzeniami elektronicznymi, w obecności których, aby dostać się do samego silnika, trzeba je wszystkie ostrożnie zdemontować.

Tak więc, jeśli musisz na przykład zarobić kapitał na Kamaz, to jego demontaż silnika wysokoprężnego z zakładu YaMZ-236 w Jarosławiu zajmie około 10 godzin. Jeśli wykonasz tę samą pracę z wytrzymałymi analogami Kamaza, zajmie to ponad 30 godzin.

Aby zdemontować silnik VAZ, potrzebujesz około 3 godzin. A silniki samochodów osobowych zajmą około 10 godzin.

Trzeba powoli demontować, wrzucając wszędzie śruby i nakrętki. Wraz z demontażem diagnostyka, że tak powiem, już się rozpoczęła.

Rozwiązywanie problemów w tym przypadku jest mechaniczne, to znaczy należy sprawdzić wizualnie i za pomocą przyrządów pomiarowych zużycie części.

- sprawdzić wał korbowy i zmierzyć jego wymiary, sprawdzić zagięcia i centrowanie;

- sprawdzić obudowę bloku cylindrów (BC);

- sprawdź szczegóły mechanizmu korbowo-korbowego pod kątem luzu i samego stanu: tłoki, cylindry, pierścienie, palce, korbowody;

- sprawdzić obudowę głowicy cylindra (głowicę cylindra);

- szczegóły mechanizmu dystrybucji gazu;

- określić łatwość konserwacji części i zespołów.

Wiele osób zaniedbuje takie prace jak mycie silnika. Wskazane jest wypłukanie każdej części i oczyszczenie jej z płytki nazębnej, aby można było określić stopień zużycia, a także przepłukać głowicę cylindrów i kamizelkę w celu wykrycia ewentualnych makropęknięć.

Po wykonaniu procedury rozwiązywania problemów i wyselekcjonowaniu tych, które nadają się do odtworzenia i tych, które nie nadają się, konieczne jest zamówienie nowych części w celu zastąpienia tych, które nie nadają się do użytku.Kiedy już wiesz, jakie części zamienne są potrzebne, nie musisz ciągnąć ich z zamówieniem i zakupem, ponieważ nowe części nadal muszą być przygotowane do montażu.

- Wkładki (korbowód główny i łączący).

- Szczegóły grupy tłoków.

- Palce korbowodu.

- Tuleje korbowodów.

- Zawory (wszystkie, zarówno wlotowe, jak i wylotowe).

- Pierścienie zgarniające olej.

- Uszczelki (kompletny zestaw).

- Prowadnice zaworów i gniazda zaworów.

- Pompa z zestawem naprawczym.

- Filtr oleju i pompa.

- Inne powiązane części.

Po rozwiązaniu problemu z częściami zamiennymi zaczynają naprawiać i odnawiać blok i wał korbowy silnika spalinowego. Na frezarce i szlifierce do płaszczyzn warstwa gniazda głowicy cylindra i sam blok są usuwane, aż do zniknięcia łupin i wiórów. Zdarza się, że jest kilka głębokich muszli, przez co trzeba usuwać warstwy w kilku przejściach. Zwykle, w zależności od stopnia uszkodzenia, odcina się warstwy o grubości 1 mm, 0,5 mm, 0,25 mm, 0,1 mm, 0,05 mm. Następnie zaczynają szlifować powierzchnię do lustrzanego wykończenia.

Istnieje specjalny stół do szlifowania wału korbowego, który wskazuje grubość i wydajność po naprawie w porównaniu do nowego fabrycznego.

Proszę powiedz mi, chcę zdemontować silnik. i 41 napraw, coś skacze ciśnienie, na jakie cechy i na co trzeba zwracać uwagę przy demontażu, naprawie i montażu silnika, z góry wszystkim dziękuję!

Czy czujnik ciśnienia działa? Ciśnienie po prostu nie skacze. Jest albo zawsze niski, albo normalny.

Proszę powiedz mi, chcę zdemontować silnik. i 41 napraw, coś skacze ciśnienie, na jakie cechy i na co trzeba zwracać uwagę przy demontażu, naprawie i montażu silnika, z góry wszystkim dziękuję!

Witam kolego Może paleta jest pognieciona?

Być może wlot w patelni jest odkręcony od wstrząsania, miałem to.

oznaczę się

Rozbierzmy to, nie bójmy się, panowie tutaj na forum są normalni, zawsze ci powiedzą, jeśli cokolwiek. Ja nawet nie zacząłem, nawet nie zacząłem, od razu go rozebrałem. i będziemy.

Chłopaki zmontują silnik, zrobią fotorecenzję co i jak

zrobić fotorecenzję tego co i jak

Postaram się i zobaczę jak to pójdzie.

zrobić fotorecenzję tego co i jak

Postaram się i zobaczę jak to pójdzie.

Cóż, poczekam

Chłopaki, powiedzcie mi, jaka jest różnica między zestawem naprawczym pompy wody a 41 starych i nowych próbek

Nadszedł moment na montaż silnika, na początek czyścimy blok, następnie dokładnie spłukujemy benzyną i przedmuchujemy powietrzem, myjemy też wał korbowy w jednym. Zwracamy szczególną uwagę na kanały spłukujące.

Po umyciu bloku i wału korbowego przygotowujemy tuleje do umieszczenia w bloku. W tym celu układamy pierścienie tłokowe na tulejach sprawdzając szczeliny w połączeniach.W tym przypadku pierścienie STAPRI nie świecą stabilnie a szczeliny w całym zestawie wynoszą od 0,4 do 0,65, przechodzą zgodnie z tolerancje Następnie zaznaczamy tuleje, tłoki i pierścienie przy cylindrach, aby w przyszłości przy montażu nie pomylić, przepłukać tuleje i założyć oringi, nasmarować je i gniazda w bloku litem i włożyć Lepiej jest dopasować tuleje, wykonując proste mocowanie z kołka gwintowanego i przekładek, niż wbijać młotkiem.

Po wylądowaniu tulei przygotowujemy inne części do dalszego montażu myjemy pokrywy główne, demontujemy pompę oleju i sprawdzamy zużycie, mechanizm wyważający wymagał wymiany łożysk, oba napędy pompy oleju nsh-10 i nsh-32 wymagała również wymiany łożysk.sprzęgło nsh-32, krzywki spalone.

Po wylądowaniu tulei przygotowujemy inne części do dalszego montażu myjemy pokrywy główne, demontujemy pompę oleju i sprawdzamy zużycie, mechanizm wyważający wymagał wymiany łożysk, oba napędy pompy oleju nsh-10 i nsh-32 wymagała również wymiany łożysk.sprzęgło nsh-32, krzywki spalone.

Gdzie są numery na tłokach? silnik też się rozpadł na tłokach, znalazł numer 2k lub 2zh, co to może oznaczać? a ile kosztował cały komplet tłoków jeśli to nie tajemnica

liczba 2k lub 2zh, co to może oznaczać? a ile kosztował cały komplet tłoków jeśli to nie tajemnica

2-Jest to grupa wagowa tłoków 3020-3030 kg, a F to grupa rozmiarowa 129,89-129.91.Cena zestawu to 12800 rubli. Podczas montażu silnika pożądane jest posiadanie tłoka jednej grupy.

liczba 2k lub 2zh, co to może oznaczać? a ile kosztował cały komplet tłoków jeśli to nie tajemnica

2-Jest to grupa wagowa tłoków 3020-3030 kg, a F to grupa rozmiarowa 129,89-129.91.Cena zestawu to 12800 rubli. Podczas montażu silnika pożądane jest posiadanie tłoka jednej grupy.

Dziękuję Ci

Aleksandrze Nikołajewiczu, robisz wszystko według Feng Shui

Oto mój przystojny

Rękawy wkładam z wysiłku ręki, czujesz wysiłek i gumowe kółka nie będą odcięte.

Szczerze mówiąc, nawet nie myślałem o wypróbowaniu tego rękami, ale oczywiście jest strach.

Witam wszystkich, którzy powiedzą, że wał korbowy a-41 to Chiny kosztuje 14 ton, a Barnaul kosztuje 24 tony, czym się różnią? A możesz umieścić chiński? co myślisz

A możesz umieścić chiński? co myślisz

A co ze starym, może go zmielić. Chińska to ruletka, nie ma o nich dobrych opinii.

A możesz umieścić chiński? co myślisz

A co ze starym, może go zmielić. Chińska to ruletka, nie ma o nich dobrych opinii.

są badass na korzeniu, a wkładki były już p3 do wyostrzenia, myślę, że to nie ma sensu, ale co myślisz o Barnaul?

wkładki były już zaostrzone p3, myślę, że to nie ma sensu, ale co myślisz o Barnaul?

Pozostaje jeszcze jedna naprawa, możesz ją zmielić, a Barnaulsky to ich rodzimy wał, wszystkie silniki trafiają do nich. Ale przy wymianie wałka trzeba go wyważać kołem zamachowym.Miałem doświadczenie w montażu wałka bez wyważania,po złożeniu silnika przy pierwszym uruchomieniu poszły straszne wibracje,ale nie chciałem demontować silnika, wyszedłem z sytuacji przez przyspawanie kawałków zbrojenia do kosza naukową metodą szturchania, choć to prawda, że zajęło to dwa dni.Potem zawsze jeżdżę po wyważenie.

wkładki były już zaostrzone p3, myślę, że to nie ma sensu, ale co myślisz o Barnaul?

Pozostaje jeszcze jedna naprawa, możesz ją zmielić, a Barnaulsky to ich rodzimy wał, wszystkie silniki trafiają do nich. Ale przy wymianie wałka trzeba go wyważać kołem zamachowym.Miałem doświadczenie w montażu wałka bez wyważania, po złożeniu silnika przy pierwszym uruchomieniu była straszna wibracja, ale nie chciałem demontować silnika, wyszedłem z sytuacji przez przyspawanie kawałków zbrojenia do koła zamachowego przez pisanie, choć zajęło to dwa dni.Potem zawsze jadę do wyważenia.

Nie myślałem o balansowaniu.

Wiele przydatnych informacji dla posiadaczy modelu BMW 5 można znaleźć na forum motoryzacyjnym BMW Awarie, konserwacja, naprawa i eksploatacja.

Silnik A-41 jest wyposażony mechanizm równoważący siły bezwładności działające w płaszczyźnie pionowej. Mechanizm równoważący (zdjęcie 1) składa się z dwóch ciężarków, obracających się w przeciwnych kierunkach. Prędkość obrotowa odważników jest dwukrotnością prędkości obrotowej wału korbowego. Środki ciężkości towaru podczas obrotu są skierowane jednocześnie w jednym kierunku. Ciężarki odlewane są razem z osiami, które wciskane są w koła zębate 2. W korpusie mechanizm równoważący Zamontowane są łożyska walcowe wałeczkowe, w których obracają się osie obciążeń.Pierścień zębaty 4, który jest zamontowany w środkowej części wału korbowego w pobliżu trzeciego czopu głównego, napędza koło zębate do obrotu.

Obrazek 1. Części mechanizmu równoważącego: urządzenie; b - wykres sił; в - montaż kół zębatych zgodnie z oznaczeniami; 1 - przypadek; 2 - bieg; 3 - przewód olejowy do chłodnicy oleju; 4 - pierścień zębaty napędu mechanizmu wyważającego; 5 - uszczelka regulacyjna; 6 - ładunek.

W wyniku obrotu obciążników powstają siły odśrodkowe Pc, które rozkładają się na dwie składowe - siły poziome i pionowe. Siły poziome działają w przeciwnych kierunkach, równoważąc się w ten sposób. Siły pionowe sumują się i sumują do Vs. Suma sił pionowych równoważy w pionie sumę sił bezwładności Ri we wszystkich czterech cylindrach.

Instalacja mechanizm równoważący na silniku A-41 odbywa się z położeniem tłoka pierwszego cylindra w górnym martwym punkcie. Koła zębate należy montować zgodnie z oznaczeniami na ich zębach i rowkach, gdy obciążniki znajdują się poniżej.

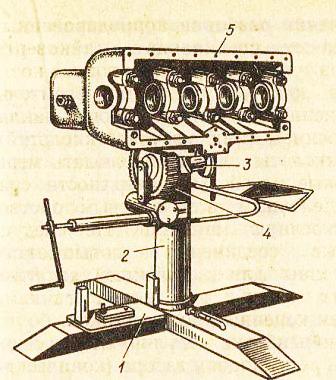

Silniki są montowane w trzech etapach: pozycja pionowa ze skrzynią korbową do góry, gdy układany jest wał korbowy; pozycja pozioma - do instalacji głównych zespołów i części montażowych; pozycja pionowa ze skrzynią korbową w dół - podczas końcowego montażu i kompletacji. Do indywidualnego montażu silników stosuje się stojak uniwersalny USD-3 lub specjalny stojak do montażu silników D-108 i D-160 (rys. 107). W wyspecjalizowanych zakładach naprawczych silniki montowane są na linii produkcyjnej.

Ryż. 107. Stanowisko do demontażu i montażu silników D-108 i D-160:

1 - rama, 2 - koło, 3 - sektor dolny, 4 - śruba wychylna, 5 - sektor górny, 6 - płyta, 7 - rolka, 8 - ustalacz

Silniki są montowane w następującej kolejności: wkładają wał korbowy w główne łożyska, montują tuleje cylindrowe, zespół korbowodów-tłoków, mechanizm rozrządu, tylną belkę i koło zamachowe, pompę olejową i skrzynię korbową, głowicę, paliwo osprzęt, filtry i rurociągi, kolektory ssące i wydechowe, pompa i wentylator wody, reduktor i rozrusznik.

Zaleca się montaż wału korbowego w tej kolejności. Sprawdź i uzupełnij wał z łożyskami głównymi. Jeżeli tuleje nie mogą być wywiercone i odpowiadają podanej wielkości czopów wału, układa się je w łożu blokowym, a łożyska główne są montowane i dokręcane. Ułożyć wał korbowy i sprawdzić jego montaż zgodnie z warunkami technicznymi naprawy.

Dopuszczalne wartości luzów w łożyskach głównych bez naprawy przy normalnych wymiarach czopów wału korbowego silników ciągników to: dla D-108 i D-160 - 0,35 mm; dla wszystkich pozostałych - 0,24-0,30 mm.

Po sprawdzeniu wymiarów i ustaleniu luzów zdejmuje się pokrywy łożysk, smaruje się czopy główne wału cienką warstwą oleju i opuszcza wał na tuleje zamontowane w bloku.

Moment dokręcania nakrętek głównych łożysk silników D-108 wynosi 370-420 Nm; A-01M, A-41 - 410-440; D-65, D-240 - 220-260 i SMD-14-200-220 Nm. Najpierw dokręć środkowe łożysko główne i spróbuj ręcznie obrócić wał korbowy za pomocą śruby w kołnierzu koła zamachowego. Jeśli wał obraca się łatwo, stopniowo dokręcaj pozostałe pokrywy łożysk. Bieg osiowy wału korbowego sprawdza się przesuwając go wzdłuż osi za pomocą łomu, a luz końcowy mierzy się w skrajnym położeniu. Bieg osiowy wału korbowego dla silników D-108 wynosi 0,1-0,5 mm; SMD-14-0,2-0,4; A-01M i A-41—0,1—0,35 mm.

Prawidłowo ułożony wał powinien mieć możliwość obracania się za pomocą siły ręki przyłożonej do śruby koła zamachowego lub czopów korbowodu.

Zespół korbowodowo-tłokowy jest instalowany w bloku od strony głowicy cylindrów za pomocą urządzeń do ściskania pierścieni. Dokręcić nakrętki łożyska korbowodu kluczem dynamometrycznym z następującym momentem dokręcania: dla silników SMD-14 — 140-160 Nm; A-01M, A-41 —160—180; D-108 - 140-150 Nm.

Dopuszczalny bieg osiowy dolnej głowicy korbowodu bez naprawy wynosi 1 mm. Po zamontowaniu tylnej belki i obudowy uszczelki zamontuj koło zamachowe.Bicie koła zamachowego po zamocowaniu na wale korbowym nie powinno przekraczać 0,3 mm.

Zawsze dostępne części zamienne do ciągników T-4, DT-75, MTZ, K-700, TT-4M itp. Możliwość dostarczenia na zamówienie rzadkich części zamiennych.

Oferujemy wyłącznie wysokiej jakości części zamienne od zaufanych producentów.

Kupujemy części zamienne bezpośrednio od producentów, dzięki czemu możemy zaoferować Państwu najniższe ceny na rynku.

Naprawa silnika DT 75 polega na wymianie zużytych elementów lub, o ile to możliwe, wykonaniu prac naprawczych. Podczas naprawy należy wziąć pod uwagę model silnika, a także starannie wybrać producenta części, które zostaną użyte do naprawy. Jeśli jesteś mechanikiem, możesz samodzielnie przeprowadzać naprawy. Jeśli takiej umiejętności nie ma w twoim arsenale, skontaktuj się z wyspecjalizowanym centrum, w którym przeprowadzi pełną diagnozę, naprawi silnik DT 75 i wymieni niezbędne części.

Wysyłając silnik do naprawy, zdemontowany z ciągnika. Dodatkowo demontowane są wszystkie części i mechanizmy uniemożliwiające demontaż silnika. W szczególności maska, chłodnica wody chłodzącej i oleju, napęd kardana skrzyni biegów, wyjmowanie silnika z ramy. Silnik jest zdejmowany z ciągnika za pomocą dźwigu lub wciągarki.

Możesz przeczytać więcej w naszym instrukcja naprawy silnika ciągnika DT-75.

Polecamy również zajrzeć do naszej sekcji Wideo naprawy DT-75

Zlecenie montażu ogólnego. Do montażu silników na linii produkcyjnej w warunkach wyspecjalizowanych zakładów naprawczych stosuje się stojaki zębate lub przenośniki, które ułatwiają ich zainstalowanie w dogodnym miejscu do montażu. Do samodzielnego montażu silników stosuje się stojak uniwersalny OPR-989 [rys. 26] i in.

Ryż. 26. Uniwersalny stojak OPR-989 do demontażu i montażu silnika.

1) - Fundacja; 2) - rura; 3) – Wał obrotowy; 4) - Przekładnia ślimakowa; 5) - Blok cylindrów.

Znajpierw montują blok cylindrów: trzeba zainstalować tuleje i wałek rozrządu, tuleje popychaczy i popychaczy, uszczelki olejowe i rolki dekompresora, przewody olejowe. Następnie ponownie przedmuchaj kanały olejowe w bloku sprężonym powietrzem i zamontuj kołek przekładni pośredniej, kołki i inne części.

V wał korbowy z łożyskami głównymi jest ułożony w bloku, następnie tuleje cylindrowe, korbowód i zestaw tłoków, belka tylna i koło zamachowe, pompa olejowa i skrzynia korbowa, głowica cylindrów, turbosprężarka i mechanizm wahacza, osprzęt paliwowy, filtry i rurociągi, dolot i wydech kolektory, pompa wody są instalowane i wentylator, skrzynia biegów, rozrusznik i sprzęgło w kolejności zależnej od konstrukcji silnika.

Montaż wału korbowego. Zaleca się najpierw zmontować i dokręcić łożyska główne bez wału. Moment dokręcania nakrętek dla silników YaMZ-238NB wynosi 422-460 Nm dla głównych śrub; sąsiednie 98-118 N.m.; A-01 i A-41 - 410-440; typ SMD - 200-220 Nm (śruby SMD-60 - 160-180 Nm); D-37M - 140-160 Nm; ZMZ-53A - 110-120 Nm; ZIL-130 - 110-130 N.m na przód i 80-100 N.m. dla innych łożysk. Pomiary określają ich owalność, stożek, luz oleju i przemieszczenie górnej wkładki względem dolnej.Aby zapewnić 80% zasobów, podczas remontu dopuszcza się luki w łożyskach głównych nie więcej niż: 0,156 mm - SMD-60, 0,160 mm - A01M; 0,180 mm - A-41; 0,120 mm - D-37M; 0,08 mm - ZMZ-53A; 0,065 mm - ZIL-130; 0,130 mm - YaMZ-238NB.

DOCzopy wału korbowego należy nasmarować cienką warstwą oleju, założyć półpierścienie dystansowe, a następnie ułożyć wał korbowy. Najpierw środkowe łożysko główne jest równomiernie dokręcane w dwóch lub trzech krokach. Jeśli wał można łatwo obrócić za pomocą śruby w kołnierzu, dokręć równomiernie pozostałe pokrywy łożyska. Jeśli wał kręci się mocno, należy go zdjąć, a szyjki posmarować cienką warstwą farby. Następnie należy ponownie ułożyć wał, obrócić go, zdemontować, sprawdzić - po odciskach farby na wkładkach określić przyczynę ciasnego skręcania i wyeliminować ją.

Pprzesuwając wał korbowy wzdłuż osi, bieg osiowy sprawdza się szczelinomierzem, który dla silników Diesla waha się od 0,1-0,4 mm, dla silników samochodowych 0,08-0,25 mm. Rozbieg osiowy regulowany jest przez dobór grubości półpierścieni dystansowych, grubości kołnierza łożyska montażowego lub innych urządzeń do tego typu silników.

Pprawidłowo ułożony wał powinien obracać się pod wpływem siły ręki przyłożonej do czopów korbowodu.

Montaż tulei w bloku. Tuleje, które są zainstalowane w bloku, muszą być tej samej grupy rozmiarów, nowe lub tego samego rozmiaru do naprawy i swobodnie obracać się w bloku bez pierścieni uszczelniających.

PPo zamontowaniu oringów tuleje należy wcisnąć w blok za pomocą narzędzia z prasą hydrauliczną (pneumatyczną) lub klocka drewnianego i młotka. Niedopuszczalne jest odcinanie pierścienia uszczelniającego podczas zaciskania.

Ppo wciśnięciu tuleja powinna wystawać ponad płaszczyznę bloku o 0,10-0,21 mm dla silników wysokoprężnych SMD-17, SMD-18; 0,09-0,15 mm dla D-240, D-241; 0,07-0,27 mm dla D-160; 0,65-0,165 mm do silników Diesla innych marek. Różnica w występie tulei na jeden blok nie przekracza 0,05 mm. Występ dozwolony bez naprawy wynosi 0,04 mm (w silnikach wysokoprężnych A-01M i A-41 występ wynosi 0,05 mm).

PPrzy wciśniętej i nieruchomej głowicy sprawdza się owalność i stożkowy kształt tulei w obszarze roboczym od strony skrzyni korbowej (dopuszcza się nie więcej niż 0,03 mm).

PPodczas wykonywania rutynowych napraw tuleje muszą być zainstalowane w bloku, obracając się wokół osi o 90 stopni w stosunku do poprzedniego położenia, aby wydłużyć późniejszą żywotność ze względu na zmniejszenie owalności.

Montaż korbowodu i zestawu tłoka. Zestaw i wewnętrzną powierzchnię tulei należy przed montażem nasmarować olejem napędowym. Blokady pierwszego i drugiego pierścienia tłokowego są umieszczone pod kątem 180 stopni względem siebie na tłokach silników wysokoprężnych YaMZ-238NB, SMD-18, a między drugim a trzecim - pod kątem 90 stopni. Na tłokach ZMZ-53, SMD-60, A-01M i innych silnikach zamki są umieszczone pod kątem 120 stopni względem siebie. W takim przypadku zamki nie powinny być umieszczane na osi palca.

WZestaw mosiężnego tłoka jest montowany w bloku od strony głowicy cylindra za pomocą narzędzia do zaciskania pierścieni. W takim przypadku należy zwrócić szczególną uwagę na jego prawidłowe położenie względem bloku (komora spalania, szczeliny w płaszczu tłoka, strzałki na denkach tłoka itp.).

bśruby lub nakrętki łożysk korbowodu dokręca się kluczem dynamometrycznym, wytrzymując moment: 240-260 Nm. do silników Diesla SMD-60; 196-216 n.m. dla YaMZ-238NB, YaMZ-240B; 170-190 n.m. dla A-01M, A-41; 140-160 n.m. dla D-50, SMD-17, SMD-18 i innych; 100-120 n.m. dla D-37M, D-144, D-21; 68-76 n.m. do silników gaźnikowych ZMZ-53N; 70-80 n.m. dla ZIL-130. W silnikach ZMZ-53 podczas montażu dolnej głowicy korbowodu występ na pokrywie i numer na korbowodzie muszą być zgodne.

PPo zamontowaniu korbowodów moment obrotowy wału korbowego nie powinien przekraczać 50 Nm.

DDno tłoków po zamontowaniu korbowodu i zestawu tłoka w pozycji c. m.t. powinien wystawać lub opadać w stosunku do płaszczyzny bloku o wymiar podany w tabeli 52.

| Wideo (kliknij, aby odtworzyć). |

Tabela 52Położenie dna tłoków w stosunku do gęstości bloku.