W szczegółach: zrób to sam naprawa dna VAZ 2105 od prawdziwego mistrza dla strony my.housecope.com.

Proponuję sposób na odbudowę dna auta bez rozgotowania i w normalnych warunkach garażowych. Nie twierdzę, że jestem autorem pomysłu, chociaż sam go zrodziłem 🙂 Jeśli porównamy koszty spawania kapitału, to ta metoda jest nieporównywalnie tańsza. Oczywiście nie jest to idealne rozwiązanie i raczej nie będzie pasować tym, którzy mają już ciało, które zgniło w „kurz”. A więc – pomyśl za siebie, sam zdecyduj – mieć czy nie mieć.

Do tego potrzebujemy:

Materiały:

- żelazo ocynkowane w arkuszach (2m2);

– mastyks bitumiczny przeciwhałasowy (2 puszki);

- śruby, nakrętki, podkładki M5;

– wkręty samogwintujące o długości 15-20mm

Ekwipunek:

- szlifierka kątowa (w zwykłych ludziach szlifierka);

- wiertarka

- Śrubokręt

- nożyczki do metalu;

- ruletka;

- szczotka o szerokości 100mm;

- Mazak niezmazywalny;

- metalowa szczotka;

- ściernice do cięcia i szlifowania.

Detale:

– Drzewce małe przednie prawe i lewe

A więc zacznijmy.

Najpierw musisz zrozumieć kabinę: zdejmij siedzenia, maty podłogowe, usuń izolację akustyczną. Z Szumkowa zostało mi tylko jedno nazwisko :).

Następnie musisz usunąć stary bitumiczny mastyks z podłogi w kabinie. jest to konieczne do bardziej szczegółowej oceny uszkodzeń i oznakowania arkuszy. konieczne jest również usunięcie złuszczonego mastyksu z dna dna.

Zgnilizna jest już przycięta na zdjęciu.

Ze względu na obecność mojej „szlifierki” wyczyściłem „żywą” część podłogi do metalu. Jedyna przechyłka - po kilku przejściach nad nieoczyszczonym mastyksem koło płatka się zatkało i już nie oczyszczone, ale wypolerowała rdzę, musiałem ją wymienić.

W końcu wyszło coś takiego:

Po zmieleniu i przycięciu wszystkiego, co zbędne, zaczynamy kroić puszkę. Tutaj każdy ma swoje własne obrażenia. Zamknąłem całą połowę od wewnątrz, aż do dźwigara poprzecznego, chociaż podłoga była nienaruszona. Fakt, że w podłodze jest tłoczenie, tak naprawdę nie ma znaczenia, później będzie można tam wylać mastyks i wszystko będzie pękiem. W każdym razie puszka mnie z tego nie wyprowadziła.

Po wycięciu materiału na wnętrze, wycinamy puszkę na spód. Tutaj znowu ważną rolę odgrywają Twoje osobiste życzenia, ilość dostępnego cynkowania i rodzaj uszkodzeń.

Po przecięciu metalu pokrywamy podłogę masą bitumiczną (ze wszystkich stron). Zaleca się pozostawienie mastyksu do wyschnięcia, aby ostatecznie warstwa mastyksu była większa. Schnięcie zajęło mi tydzień z powodu dni roboczych.

Instalacja galwaniczna.

Przed zainstalowaniem blach ocynkowanych obficie smarujemy je mastyksem (przy okazji, lepiej jest pogrubić mastyks, w przeciwnym razie silnie płynie) tylko od strony instalacji, w przeciwnym razie cały mastyk zostanie rozmazany na rękach i ubraniach .

Lepiej jest przymocować blachy ocynkowane przeznaczone do montażu od dołu za pomocą wkrętów samogwintujących do dołu, zwłaszcza jeśli nie masz asystenta. Wystające części w kabinie należy przyciąć. Następnie wchodzimy do salonu, kładziemy galwanizację (znowu posmarowaną mastyksem) na podłodze i zaczynamy ją mocować śrubami. W zasadzie do oczu wystarczą śruby M5x15 przy obowiązkowym zastosowaniu podkładek po obu stronach. W przypadku stosowania nakrętek samozabezpieczających można pominąć podkładki zabezpieczające (tylko zwykłe podkładki). Jeśli orzechy są zwyczajne, należy zainstalować hodowców. Wiertło musi mieć taką samą średnicę jak śruby.

Mocowanie lepiej zacząć od jednego końca, ponieważ wykluczona jest możliwość gięcia metalu. Nie zrobiłem tego od razu i musiałem przebudować projekt.

Ile śrub i lokalizacji wybrać w zależności od sytuacji. Jeśli przednia podłużnica („podpórka”) ma zostać wymieniona, nie mocuj jeszcze prześcieradła w tym miejscu.

| Wideo (kliknij, aby odtworzyć). |

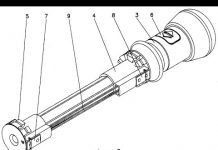

Montaż przedniej podłużnicy

Przygotowanie drzewc:

Usunąłem zawiasy ze standardowego podnośnika, myślę, że niewiele osób używa standardowego podnośnika śrubowego.

Wiercimy sześć otworów na płatkach lungkronu (trzy z jednej strony i trzy z drugiej).

Dźwigar przykładamy do miejsca jego stałego zamieszkania i dociskamy go od dołu. Lepsze niż walet.

Przez dźwigar wiercimy otwory w podłodze. Następnie usuwamy drzewce, pokrywamy wnętrze drzewcem mastyksem i dolną część, która będzie przez drzewce zamknięta i kładziemy drzewce. Zapinamy ponownie śrubami.

W rezultacie otrzymaliśmy coś takiego:

wystające części śrub można odciąć.

Podsumowując, pokrywamy ocynkowane arkusze mastyksem, próbując wepchnąć mastyks w ewentualne szczeliny dźwigarów i we wszystkie miejsca nie pokryte mastyksem.

Myślę, że ten projekt będzie trwał dłużej niż rozgotowane dno.

Podsumujmy teraz wynik finansowy tego przedsięwzięcia (remont przeprowadzono zimą 2009-2010):

- żelazo ocynkowane 2m2 (350r.)

- mastyk bitumiczny 2 duże puszki (360 rubli)

- drążki 2 szt. (200 rubli)

- śruby, nakrętki, podkładki, wkręty samogwintujące (ok 80 zł)

– tarcza tnąca 1 szt. (15-20r)

– ściernica (60r.)

Razem: około 1070r.

Do tego nieocenione poczucie tego, co sam zrobił :). W służbie za rozgotowanie dna poprosili o 15 tysięcy rubli.

Mam nadzieję, że ta instrukcja i pomysł komuś się przyda.

Mistrzowie w serwisach samochodowych najczęściej przesadzają i mówią właścicielowi samochodu, że zgniłe dno wymaga dużo żmudnej pracy, kosztu wielu materiałów. To właśnie sprawia, że cena jest tak wysoka. Jednocześnie starają się nie dopuścić do zbadania właściciela lub pokazania problematycznych obszarów przy słabym świetle. W takim przypadku zwykły brud można pomylić z utlenionym, zgniłym metalem, którego wystarczy dotknąć i kruszy się. Przy pomocy takich drobnych sztuczek kolory gęstnieją, co pozwala zawyżać cenę.

Jeśli właściciel samochodu chce zaoszczędzić pieniądze, musi samodzielnie wykonać wstępną kontrolę dna. Do tego będziesz potrzebować:

- Winda, otwór widokowy, wiadukt.

- Dobre oświetlenie: latarka lub nosidełko z mocną lampą.

- Młot.

Za pomocą młotka należy uderzyć we wszystkie podejrzane obszary dna i określić stopień ich uszkodzenia, aby w przybliżeniu poznać ilość potrzebnych materiałów.

Jeśli wszystko to nie jest pod ręką lub po prostu nie ma wystarczająco dużo czasu na dokładną kontrolę, na ratunek przyjdzie specjalne lustro, aby sprawdzić dno samochodu. Pozwoli to na ogólną ocenę stanu metalu i przybliżenie zakresu prac. Ale pełna sytuacja stanie się jasna dopiero po dokładnym zbadaniu.

Sam proces spawania jest prosty, każdy może go opanować w jak najkrótszym czasie. Czasami podłączenie i skonfigurowanie sprzętu zajmuje więcej czasu. Najłatwiejszym sposobem na rozgotowanie dna samochodu jest półautomatyczna zgrzewarka. Ale często takie naprawy są po prostu niemożliwe bez udziału spawania gazowego. Co najlepsze, gdy te dwa urządzenia są używane, uzupełniają się wzajemnie i poprawiają jakość naprawy dna.

Jak mówi przysłowie: „Jeśli chcesz zrobić coś dobrze, zrób to sam”. Naprawa podwozia samochodu nie jest wyjątkiem. Do jego realizacji potrzebny będzie następujący sprzęt:

- Półautomat spawalniczy.

- Spawanie gazowe.

- Zwykłe nożyczki do metalu lub elektryczne.

- bułgarski (szlifierka kątowa).

- Młotki o różnych rozmiarach i konfiguracjach.

- Dobre oświetlenie.

Musisz także zaopatrzyć się w następujące materiały:

- Tlen i węglik wapnia (do spawania gazowego).

- Drut dwutlenek węgla i drut miedziany (do zgrzewarki półautomatycznej).

- Kółka do cięcia i szlifowania metalu na szlifierce.

- Metal na naszywki.

Aby bez problemu naprawić spód samochodu własnymi rękami, musisz wybrać metal o optymalnej grubości. Jego zalecana grubość waha się od 1 do 2 mm. Ale tutaj należy wziąć pod uwagę kwalifikacje tego, kto będzie wykonywał prace spawalnicze.Podczas pracy z cieńszym metalem konieczne jest ścisłe przestrzeganie wymagań reżimu temperaturowego podczas spawania. To z kolei zależy od debugowania sprzętu i jakości materiałów eksploatacyjnych.

Grubszy metal jest trudniejszy w obróbce, ale jednocześnie trudniej go uszkodzić i zepsuć. Dlatego przed zakupem materiałów eksploatacyjnych musisz realnie ocenić swoje kwalifikacje jako spawacza.

Teraz możesz rozpocząć prace przygotowawcze. Nie ma w tym nic skomplikowanego i nie będzie trudno zrobić je samemu. Wystarczy wyczyścić wszystkie problematyczne obszary dna z rdzy. Można to zrobić na dwa sposoby.

Za pomocą młynka. W takim przypadku konieczne jest użycie zarówno tarcz tnących, jak i ściernych. Podczas pracy należy przestrzegać wszystkich przepisów bezpieczeństwa. Oczyszczanie trudno dostępnych miejsc z rdzy najlepiej wykonywać za pomocą spawania gazowego.

Po uderzeniu zardzewiałego metalu i korozji krawędzie powierzchni, do której będą mocowane łatki, muszą być dobrze oczyszczone. Wskazane jest wykonanie tej pracy za pomocą szlifierki. Teraz możesz wyciąć łatki z metalu i rozpocząć spawanie. Cięcie metalu najlepiej wykonywać ręcznymi lub elektrycznymi nożycami do metalu. Umożliwi to wykonanie półfabrykatów o dokładnym rozmiarze i zachowanie gładkich krawędzi. Cięcie metali, szczególnie cienkich, przez spawanie wymaga wysokich kwalifikacji.

Pożądane jest wspólne zgrzewanie dna. Jednej osobie trudno będzie jednocześnie naprawić łatkę i ją poparzyć. Jeśli metal zostanie nałożony na płaską powierzchnię, szybko napraw go za pomocą półautomatycznej spawarki.

Jeśli konieczne jest wykonanie zgięcia, należy zastosować spawanie gazowe. Po podgrzaniu metal staje się miękki i można go wyginać młotkiem i nadawać żądaną konfigurację. Nie należy zapominać, że wysoka temperatura obniża właściwości metalu. Inną opcją w tym przypadku może być specjalne urządzenie przeznaczone do tworzenia zagięć na metalowych półfabrykatach.

Po zakończeniu prac spawalniczych wszystkie szwy należy oczyścić szlifierką i pokryć środkami antykorozyjnymi.

Ta metoda pozwoli zaoszczędzić czas, pieniądze i nerwy właściciela samochodu. Nie będziesz musiał płacić ogromnych sum mistrzom stacji paliw ani uczyć się zawodu spawacza.

Pozdrowienia dla członków forum!Ogólnie problem polega na tym:

Kolega dał mi swoją 83-letnią piątkę jako niepotrzebną.Chociaż to bardziej chyba tylko karoseria z kołami.Pewnie miał rok,jeśli nie więcej,teraz stoję od miesiąca,zaletą tego miejsca jest samochód Ogólnie bez wnętrza, bez silnika, bez skrzyni biegów. Ale najciekawsze jest to, że żelazko w kole jest absolutnie nowe, brakuje tylko przednich błotników. Zostało już pomalowane na metal. miejscami już czyszczone, konieczne jest szpachlowanie.

Stała tam, a potem okazuje się, że kupię od sąsiada siódemkę z 2002 r. za grosz.Ciało nic, ale wszystko inne jest w dobrym stanie i jest samo.Odrestaurować tę piątkę, ale jest wątpliwości w głowie czy ten 83-latek zostanie ze mną na zawsze, nawet jeśli całkowicie go odrestauruję i zranię?Doświadczenie w tym nie jest wielkie, ale jest., to w przyszłości mam nadzieję na Waszą radę w sprawie renowacji.

do Vllada: móc sprzedawać. Pomożemy radą, prosimy o kontakt)

Zmieniłem progi ale nie miałem nic wspólnego z dnem.Stąd pytanie: jak ustawić auto tak aby później nie było śruby i nie jechało po skosie i co pierwsze zrobione, zmienić zgniłe progi lub zacząć od dołu?

do Vllada: najpierw trzeba zmienić progi, a potem dolne

Fakt że próg ze wzmacniaczem jest przyspawany do progu wewnętrznego i najprawdopodobniej też do wymiany.I odpowiednio jest już przyspawany do dna, a dno do wymiany.Chciałbym wiedzieć procedura bardziej szczegółowo, powiedzmy krok po kroku.

do Vllada: Oddzielnie opiszę etapami wymianę progów i wymianę dna.

Jak wymienić progi własnymi rękami?

To pytanie interesuje wielu kierowców.

Oczywiście takie naprawy można również wykonać na stacji obsługi, finansowo nie jest to takie drogie, ale zajmie to dużo czasu. Dlatego wielu kierowców decyduje się na takie naprawy, jak wymiana progów własnymi rękami.

Poniżej znajduje się przykładowa technologia wymiany progu własnymi rękami w samochodzie VAZ.

Konieczne jest rozpoczęcie takiego rodzaju naprawy, jak wymiana progów własnymi rękami w samochodzie VAZ w dwóch przypadkach, po wypadku, jeśli wzmacniacz progowy został poważnie odkształcony lub próg zaczął się zapadać z powodu korozji, która występuje, gdy woda dostanie się do środka.

Próg składa się z trzech części - jest to panel zewnętrzny, łącznik i wzmacniacz. Wszystkie te elementy są połączone spawaniem punktowym. Ten rodzaj naprawy, jak wymiana progu własnymi rękami w samochodzie VAZ, zaczyna się od demontażu tylnych i przednich drzwi.

Aby zwolnić miejsce do pracy, należy w tym celu zdjąć aluminiowy próg zainstalowany poniżej na uszczelkach naddrzwiowych i częściowo podnieść matę. Stare progi można łatwiej zdemontować kawałek po kawałku, najpierw przy drzwiach przednich, potem z tyłu, a na końcu przy słupku B.

Progi można usunąć na dwa sposoby: w pierwszej metodzie wszystkie punkty zgrzewania punktowego należy oznaczyć markerem i nawiercić cienkim wiertłem. W drugiej metodzie - progi można usunąć szlifierką. W przypadku konieczności wymiany całego progu należy wywiercić otwory z tyłu, z boku podnośnika, z przodu - w miejscu pozostawienia starego łącznika.

Ponadto przy zdejmowaniu zewnętrznego panelu konieczne jest pozostawienie odcinków 50-60 mm starego panelu z boku zarówno tylnych, jak i przednich błotników, ponieważ nowy panel będzie do nich przyspawany doczołowo. Dodatkowo na przedniej stronie skrzydła należy pozostawić niewielką część łącznika. Następnie demontujemy wzmacniacz progowy, biorąc pod uwagę, że nie zostawiamy większości pod środkowym słupkiem - nieco później zostanie do niego przyspawany wzmacniacz, ale nowy. Po zdjęciu progu należy wyczyścić całą rdzę pozostałą na metalu. Wycinamy również zardzewiałe odcinki dna nadwozia, czyścimy miejsca do przyszłego spawania z rdzy i farby.

Na kolejnym etapie technologii samodzielna wymiana progów rozpoczyna się od zainstalowania nowego progu.

Regulację progu zaczynamy od łącznika, z przodu powinien on dokować z pozostałym starym łącznikiem, niezbyt duży odcinek, który zostawiliśmy, a z tyłu nakładamy go na wzmocnienie podnośnika. Po tej instalacji możesz spawać. Skracamy wzmacniacz i wykonujemy wycięcie w obszarze środkowego stojaka. Dzieje się tak, aby po zainstalowaniu reszta starego, która tam została, nie przeszkadzała.

Następnie, po ustawieniu wzmacniacza wzdłuż dolnej krawędzi i złącza, przyspawamy wzmacniacz do złącza. Pożądane jest dokładniejsze dopasowanie zewnętrznego panelu progowego, po czym próg jest regulowany w miejscu, regulacja zaczyna się od góry, najlepiej, gdy szczeliny pozostają minimalne. Po wykonaniu powyższych czynności konieczne jest oczyszczenie miejsc spawania z gruntu transportowego oraz wywiercenie otworów do spawania. Następnie montujemy panel zewnętrzny i mocujemy go u góry za pomocą zacisków lub wkrętów samogwintujących.

Następnie przez wywiercone wcześniej otwory przyspawamy panel w dolnej części do wzmacniacza, a złącze do dolnej części korpusu. Teraz konieczne jest przyspawanie pozostałego metalu do górnych odcinków progu, a od spodu spawamy łatki.I ostatni szlif tego typu naprawy, jak wymiana progów własnymi rękami - myjemy go, szpachlujemy i uszczelniamy spawy wzdłuż całego panelu zewnętrznego. Następnie próg należy zagruntować i pomalować, zamontować przednie i tylne drzwi z tyłu.

Samodzielna renowacja podłogi bez spawania

Proponuję sposób na odbudowę dna auta bez rozgotowania i w normalnych warunkach garażowych.

Jeśli porównamy koszty spawania kapitałowego, to ta metoda jest nieporównywalnie tańsza.

Oczywiście nie jest to idealne rozwiązanie i raczej nie będzie pasować tym, którzy mają już ciało, które zgniło w „kurz”. A więc – pomyśl za siebie, sam zdecyduj – mieć czy nie mieć.

Do tego potrzebujemy:

- żelazo ocynkowane w arkuszach (2m2);

– mastyks bitumiczny przeciwhałasowy (2 puszki);

- szlifierka kątowa (w zwykłych ludziach szlifierka);

- wiertarka - śrubokręt - nożyczki do metalu;

- ruletka; - szczotka o szerokości 100mm;

Ze względu na obecność mojej „szlifierki” wyczyściłem „żywą” część podłogi do metalu.

Jedyna przechyłka - po kilku przejściach nad nieoczyszczonym mastyksem koło płatka się zatkało i już nie oczyszczone, ale wypolerowała rdzę, musiałem ją wymienić.

- Mazak niezmazywalny; - metalowa szczotka;

- ściernice do cięcia i szlifowania.

— Drzewce małe przednie prawe i lewe A więc zacznijmy.

Najpierw musisz zrozumieć kabinę: zdejmij siedzenia, maty podłogowe, usuń izolację akustyczną. Z Szumkowa zostało mi tylko jedno nazwisko :).

Następnie musisz usunąć stary bitumiczny mastyks z podłogi w kabinie. jest to konieczne do bardziej szczegółowej oceny uszkodzeń i oznakowania arkuszy. konieczne jest również usunięcie złuszczonego mastyksu z dna dna. Po zmieleniu i przycięciu wszystkiego, co zbędne, zaczynamy kroić puszkę.

Tutaj każdy ma swoje własne obrażenia. Zamknąłem całą połowę od wewnątrz, aż do dźwigara poprzecznego, chociaż podłoga była nienaruszona. Fakt, że w podłodze jest tłoczenie, tak naprawdę nie ma znaczenia, później będzie można tam wylać mastyks i wszystko będzie pękiem. W każdym razie puszka mnie z tego nie wyprowadziła. Po wycięciu materiału na wnętrze, wycinamy puszkę na spód.

Tutaj znowu ważną rolę odgrywają Twoje osobiste życzenia, ilość dostępnego cynkowania i rodzaj uszkodzeń. Po przecięciu metalu pokrywamy podłogę masą bitumiczną (ze wszystkich stron). Zaleca się pozostawienie mastyksu do wyschnięcia, aby ostatecznie warstwa mastyksu była większa.

Schnięcie zajęło mi tydzień z powodu dni roboczych. Instalacja galwaniczna. Przed zainstalowaniem blach ocynkowanych obficie smarujemy je mastyksem (przy okazji, lepiej jest pogrubić mastyks, w przeciwnym razie silnie płynie) tylko od strony instalacji, w przeciwnym razie cały mastyk zostanie rozmazany na rękach i ubraniach .

Lepiej jest przymocować blachy ocynkowane przeznaczone do montażu od dołu za pomocą wkrętów samogwintujących do dołu, zwłaszcza jeśli nie masz asystenta. Wystające części w kabinie należy przyciąć. Następnie wchodzimy do salonu, kładziemy galwanizację (znowu posmarowaną mastyksem) na podłodze i zaczynamy ją mocować śrubami. W zasadzie do oczu wystarczą śruby M5x15 przy obowiązkowym zastosowaniu podkładek po obu stronach. W przypadku stosowania nakrętek samozabezpieczających można pominąć podkładki zabezpieczające (tylko zwykłe podkładki).

Jeśli orzechy są zwyczajne, należy zainstalować hodowców. Wiertło musi mieć taką samą średnicę jak śruby. Mocowanie lepiej zacząć od jednego końca, ponieważ wykluczona jest możliwość gięcia metalu. Nie zrobiłem tego od razu i musiałem przebudować projekt. Ile śrub i lokalizacji wybrać w zależności od sytuacji. Jeśli przednia podłużnica („podpórka”) ma zostać wymieniona, nie mocuj jeszcze prześcieradła w tym miejscu. Montaż przedniego dźwigara Przygotowanie dźwigarów: Zdjąłem zawiasy do standardowego podnośnika, myślę, że niewiele osób używa standardowego podnośnika śrubowego.

Wiercimy sześć otworów na płatkach lungkronu (trzy z jednej strony i trzy z drugiej). Dźwigar przykładamy do miejsca jego stałego zamieszkania i dociskamy go od dołu. Lepsze niż walet. Przez dźwigar wiercimy otwory w podłodze.Następnie usuwamy drzewce, pokrywamy wnętrze drzewcem mastyksem i dolną część, która będzie przez drzewce zamknięta i kładziemy drzewce. Zapinamy ponownie śrubami. wystające części śrub można odciąć.

Podsumowując, pokrywamy ocynkowane arkusze mastyksem, próbując wepchnąć mastyks w ewentualne szczeliny dźwigarów i we wszystkie miejsca nie pokryte mastyksem. Myślę, że ten projekt będzie trwał dłużej niż rozgotowane dno. Podsumujmy teraz wynik finansowy tego przedsięwzięcia (remont przeprowadzono zimą 2009-2010): - żelazo ocynkowane 2m2 (350r.) - mastyks bitumiczny 2 duże puszki (360r.) - drążki 2szt. (200r.) - śruby, nakrętki, podkładki, wkręty samogwintujące (ok. 80r.) - tarcza tnąca 1 szt. (15-20r) - ściernica (60r.) Razem: około 1070r. Do tego nieocenione poczucie tego, co sam zrobił :). W służbie za rozgotowanie dna poprosili o 15 tysięcy rubli. Mam nadzieję, że ta instrukcja i pomysł komuś się przyda.

Spód samochodu, bardziej niż inne jego części, podlega agresywnym wpływom środowiska, a także podlega uszkodzeniom mechanicznym. Jeśli dno można zabezpieczyć przed korozją, jest mało prawdopodobne, aby udało się to z różnego rodzaju uszkodzeniami. Powodem tego jest często niezadowalający stan nawierzchni. Ogólnie rzecz biorąc, prędzej czy później właściciel samochodu będzie musiał zmierzyć się z koniecznością naprawy dna swojego żelaznego konia, zwłaszcza jeśli przez wiele lat wiernie służył swojemu właścicielowi.

Rozgotowanie dna - taką diagnozę często stawia się właścicielom samochodów na stacjach paliw. Brzmi bardzo poważnie iz tych słów pachnie beznadziejną sytuacją i wysokim kosztem jej rozwiązania. Czy to naprawdę? Sytuacje są różne, ale często rzeczy nie są tak godne ubolewania, jak przedstawiają to specjaliści z serwisu samochodowego. Jeśli chcesz, możesz zrobić wszystko własnymi rękami.

UWAGA! Znalazłem całkowicie prosty sposób na zmniejszenie zużycia paliwa! Nie wierzysz? Mechanik samochodowy z 15-letnim doświadczeniem również nie wierzył, dopóki tego nie spróbował. A teraz oszczędza 35 000 rubli rocznie na benzynie! Czytaj więcej"

Mistrzowie w serwisach samochodowych najczęściej przesadzają i mówią właścicielowi samochodu, że zgniłe dno wymaga dużo żmudnej pracy, kosztu wielu materiałów. To właśnie sprawia, że cena jest tak wysoka. Jednocześnie starają się nie dopuścić do zbadania właściciela lub pokazania problematycznych obszarów przy słabym świetle. W takim przypadku zwykły brud można pomylić z utlenionym, zgniłym metalem, którego wystarczy dotknąć i kruszy się. Przy pomocy takich drobnych sztuczek kolory gęstnieją, co pozwala zawyżać cenę.

Jeśli właściciel samochodu chce zaoszczędzić pieniądze, musi samodzielnie wykonać wstępną kontrolę dna. Do tego będziesz potrzebować:

- Winda, otwór widokowy, wiadukt.

- Dobre oświetlenie: latarka lub nosidełko z mocną lampą.

- Młot.

Jeśli wszystko to nie jest pod ręką lub po prostu nie ma wystarczająco dużo czasu na dokładną kontrolę, na ratunek przyjdzie specjalne lustro, aby sprawdzić dno samochodu. Pozwoli to na ogólną ocenę stanu metalu i przybliżenie zakresu prac. Ale pełna sytuacja stanie się jasna dopiero po dokładnym zbadaniu.

Sam proces spawania jest prosty, każdy może go opanować w jak najkrótszym czasie. Czasami podłączenie i skonfigurowanie sprzętu zajmuje więcej czasu. Najłatwiejszym sposobem na rozgotowanie dna samochodu jest półautomatyczna zgrzewarka. Ale często takie naprawy są po prostu niemożliwe bez udziału spawania gazowego. Co najlepsze, gdy te dwa urządzenia są używane, uzupełniają się wzajemnie i poprawiają jakość naprawy dna.

Jak mówi przysłowie: „Jeśli chcesz zrobić coś dobrze, zrób to sam”. Naprawa podwozia samochodu nie jest wyjątkiem.Do jego realizacji potrzebny będzie następujący sprzęt:

- Półautomat spawalniczy.

- Spawanie gazowe.

- Zwykłe nożyczki do metalu lub elektryczne.

- bułgarski (szlifierka kątowa).

- Młotki o różnych rozmiarach i konfiguracjach.

- Dobre oświetlenie.

Musisz także zaopatrzyć się w następujące materiały:

- Tlen i węglik wapnia (do spawania gazowego).

- Drut dwutlenek węgla i drut miedziany (do zgrzewarki półautomatycznej).

- Kółka do cięcia i szlifowania metalu na szlifierce.

- Metal na naszywki.

Grubszy metal jest trudniejszy w obróbce, ale jednocześnie trudniej go uszkodzić i zepsuć. Dlatego przed zakupem materiałów eksploatacyjnych musisz realnie ocenić swoje kwalifikacje jako spawacza.

Teraz możesz rozpocząć prace przygotowawcze. Nie ma w tym nic skomplikowanego i nie będzie trudno zrobić je samemu. Wystarczy wyczyścić wszystkie problematyczne obszary dna z rdzy. Można to zrobić na dwa sposoby.

Za pomocą młynka. W takim przypadku konieczne jest użycie zarówno tarcz tnących, jak i ściernych. Podczas pracy należy przestrzegać wszystkich przepisów bezpieczeństwa. Oczyszczanie trudno dostępnych miejsc z rdzy najlepiej wykonywać za pomocą spawania gazowego.

Po uderzeniu zardzewiałego metalu i korozji krawędzie powierzchni, do której będą mocowane łatki, muszą być dobrze oczyszczone. Wskazane jest wykonanie tej pracy za pomocą szlifierki. Teraz możesz wyciąć łatki z metalu i rozpocząć spawanie. Cięcie metalu najlepiej wykonywać ręcznymi lub elektrycznymi nożycami do metalu. Umożliwi to wykonanie półfabrykatów o dokładnym rozmiarze i zachowanie gładkich krawędzi. Cięcie metali, szczególnie cienkich, przez spawanie wymaga wysokich kwalifikacji.

Pożądane jest wspólne zgrzewanie dna. Jednej osobie trudno będzie jednocześnie naprawić łatkę i ją poparzyć. Jeśli metal zostanie nałożony na płaską powierzchnię, szybko napraw go za pomocą półautomatycznej spawarki.

Jeśli konieczne jest wykonanie zgięcia, należy zastosować spawanie gazowe. Po podgrzaniu metal staje się miękki i można go wyginać młotkiem i nadawać żądaną konfigurację. Nie należy zapominać, że wysoka temperatura obniża właściwości metalu. Inną opcją w tym przypadku może być specjalne urządzenie przeznaczone do tworzenia zagięć na metalowych półfabrykatach.

Po zakończeniu prac spawalniczych wszystkie szwy należy oczyścić szlifierką i pokryć środkami antykorozyjnymi.

I taka opcja jest możliwa. Wystarczy okresowo sprawdzać dno, w razie potrzeby wyczyścić miejsca, w których pojawiła się rdza i pokryć je specjalnymi związkami.

Ta metoda pozwoli zaoszczędzić czas, pieniądze i nerwy właściciela samochodu. Nie będziesz musiał płacić ogromnych sum mistrzom stacji paliw ani uczyć się zawodu spawacza.

Zapomnij o mandatach za aparaty! Absolutna nowość prawna - NANOFILM, który ukrywa Twoje numery przed kamerami IR (które są instalowane we wszystkich miastach). Więcej na ten temat pod linkiem.

- Całkowicie legalne (art. 12.2.4).

- Ukrywa się przed nagrywaniem foto-wideo.

- Instaluje się w 2 minuty.

- Niewidoczny dla ludzkiego oka, nie ulega zniszczeniu pod wpływem pogody.

- Gwarancja 2 lata

Wymiana progów VAZ 2107 to operacja, którą prędzej czy później trzeba będzie przeprowadzić w przypadku większości samochodów. Przyczynami tego mogą być:

- niskiej jakości obróbka antykorozyjna;

- wilgotny klimat;

- chemia drogowa;

- warunki drogowe.

Niezależna wymiana progów VAZ 2107 wymaga pewnych kwalifikacji w pracach spawalniczych i dostępności odpowiedniego narzędzia.

Wymagane są następujące narzędzia i materiały:

- Wiertarka elektryczna.

- Bułgarski.

- Spawanie półautomatyczne.

- Elementarz.

- Barwnik.

- Nowe progi dla VAZ 2107.

[wskazówka] Ponadto w trakcie pracy będziesz musiał używać standardowych narzędzi dostępnych dla każdego mistrza: szczypiec, taśmy mierniczej, policzka do metalu i tak dalej. Jeśli wzmacniacz progowy jest zepsuty, będziesz musiał kupić nowy.

Stare zgniłe progi należy wyciąć szlifierką. Aby zapewnić dostęp do całej powierzchni progu należy zdemontować drzwi. Jeśli nadwozie jest zgrzybiałe, przed zdjęciem progów konieczne jest zamontowanie przekładek. Dalsze operacje wykonywane są w następującej kolejności:

- Zamiast farby można zastosować powłokę antykorozyjną, taką jak „Gravitex”.

- Po wymianie progów należy je poddać obróbce antykorozyjnej poprzez „wydmuchanie” wewnętrznej powierzchni skrzynek preparatem Movil. Jeśli nie zostanie to zrobione, progi będą musiały zostać ponownie wymienione w najbliższej przyszłości.

- Dolną część progów (jednocześnie spód samochodu) należy pokryć antykorozyjną masą bitumiczną, która zapobiega korozji i poprawia ochronę lakieru przed uszkodzeniem.

[/Wskazówka]

Teraz już wiesz, jak samodzielnie wymienić progi VAZ 2107. Jeśli nie posiadasz niezbędnych uprawnień spawacza lub nie masz spawarki, nie będziesz w stanie wymienić progów. W takim przypadku lepiej zwrócić się o pomoc do fachowców, którzy potrafią szybko i sprawnie wymienić progi.

Czasami zdarzają się przypadki, kiedy dużo bardziej opłacalne, zarówno finansowo, jak i pod względem oszczędności czasu, jest naprawa samochodu własnymi rękami. W związku z tym dzisiaj zastanowimy się, jak łatwo i szybko przywrócić przednią podłogę samochodu VAZ 21099. Jak widać na poniższym zdjęciu, będziesz musiał zmienić cały kwadrat, który jest całkowicie zepsuty, łatki w tym sprawa nie pomoże.

- po pierwsze - konieczne jest ustawienie maszyny tak, aby była wygodna w pracy, to znaczy, aby był do niej wygodny dostęp zarówno od dołu, jak i od strony drzwi;

- zaleca się również przykrycie deski rozdzielczej i siedzeń folią, aby nie dostawał się na nie kurz, gdy trzeba wyciąć kawałek podłogi. Następnie będziesz musiał kupić lub, jeśli to możliwe, zdobyć kawałek żelaza za darmo, aby wyciąć z niego „szczegół o wymaganym rozmiarze podłogi”.

Ponadto do napraw potrzebne będzie przednie gniazdo i złącze progowe. Jakie materiały nadają się do obróbki? Spód należy pokryć podkładem Body 930, a podłogę po spawaniu należy wypełnić podkładem antykorozyjnym Body 992.

Co jeszcze czeka mistrzów podczas pracy? Będziesz musiał podnieść podporę (na zdjęciu poniżej), pod którą najprawdopodobniej znajdziesz rdzę. Spoina nowego metalu przejdzie pod nim.

Jak go podnieść? Konieczne jest wywiercenie punktów, które pomogą ci się zorientować, lub możesz postawić sobie inne znaki.

Pamiętaj, aby dotrzeć do tego samego miejsca, w którym stała, w przeciwnym razie wystąpią problemy z zainstalowaniem siedzenia. W górnej części progu należy skupić się na obszarze, w którym zachowała się farba, i to wzdłuż krawędzi tego obszaru należy wyciąć zardzewiały kawałek podłogi.

Jeśli chodzi o drzwi, lepiej je zdjąć. Pomoże to stworzyć bardziej komfortowe środowisko pracy. Oczywiście naprawa zajmie trochę więcej czasu, ale w przyszłości nie będzie przeszkadzać w pracach konserwatorskich.

Jeśli spojrzysz na próg, zobaczysz, że on sam jest całkiem odpowiedni, tylko krawędź jest pomarszczona.

Co można zrobić, to w miejsce wzmacniacza, w odpowiednim miejscu (na zdjęciu poniżej) umieścić grubą płytkę i przyspawać ją w odpowiednich miejscach.

Na co zwrócić uwagę: przed rozpoczęciem pracy należy zakryć wnętrze (aby kurz nie dostał się na siedzenia i deskę rozdzielczą należy odłączyć zaciski akumulatora).

W tym konkretnym przypadku do spawania zostanie wykorzystana półautomat i gaz CO2.

Na początkowym etapie pracy musisz wywiercić bazę. Punkty są przymocowane, a następnie należy je umieścić na swoim miejscu.

Jak widać podpora nie została usunięta na próżno, pod nią jest dużo rdzy, którą należy usunąć, a także zaznaczyć granice nowej deski.

Przejdźmy teraz do drzewca. Jeśli jest w dobrym stanie, można go zostawić, tak jak w naszym przypadku. Podłoga jest do niej przyspawana kropkami. Trzymają połączenie progu i samej podłogi.

Na zdjęciu drążki i połączenie progowe.

Podnośnik również będzie wymagał wymiany.

Należy również wziąć pod uwagę inny ważny niuans: spawanie zostanie przeprowadzone w miejscach wskazanych na zdjęciu.

W rezultacie pod łukiem spali się środek antykorozyjny. Aby nałożyć nowy, musisz zdjąć koło i błotnik. Jednak najpierw, gdy te elementy zostaną usunięte, należy wyciąć zardzewiałą część podłogi. W miejscach, w których możesz znaleźć punkty, wystarczy je wywiercić, a tam, gdzie nie można ich znaleźć, trzeba będzie przeciąć metal. Jedną z opcji zmniejszenia zapylenia w kabinie jest polewanie wodą obszaru zabiegowego i cięcie na już zwilżonej powierzchni. Po wycięciu fragmentu zardzewiałej podłogi możesz przejść do następnego kroku.

Nie zapominaj, że pod obszarem pokazanym na zdjęciu znajdują się przewody hamulcowe i paliwowe. Dlatego musisz je odłączyć, zrobić przekładkę tak, aby były jak najdalej od metalu.

Następnie możesz odciąć starą podłogę. Tam, gdzie punkty są widoczne, jest trochę łatwiej, w tych miejscach można je przewiercić i oddzielić metal.

W miejscach, w których nie są one widoczne (jak na drzewcu), można odciąć krawędzie lub nawet wykonać nacięcie pośrodku i podważając nacięty obszar, odszukać te punkty. Główną ideą jest pozostawienie drzewca, które po oczyszczeniu będzie w dobrym, sprawnym stanie.

Dodatkowo, jak widać na zdjęciu, gdzie w miejscu listwy bazowej było dość dużo rdzy, teraz jest to prawie czyste miejsce. Wystarczy przeszlifować powierzchnię, potraktować ją konwerterem rdzy, pokryć podkładem i nie trzeba go odcinać.

Następnym krokiem jest wycięcie przedniego jacka, ponieważ jest dość zardzewiały i mamy nowy. Jeśli chodzi o łącznik progowy to nadal jest w dobrym stanie i nie ma potrzeby wykonywania dodatkowej pracy przy wycinaniu go i wymianie na nowy.

Co należy zrobić dalej? Wszystko jest bardzo proste: na swoim miejscu kładzie się kawałek posadzki, który udało nam się zdobyć, odcina się nadmiary, wykonuje się dokładne spasowanie i spawanie.

Kiedy podłoga jest spawana, musisz przyspawać poprzeczkę na górze.

Konieczne jest przyspawanie podnośnika przedniego, zamontowanie połączeń progowych, pokrycie nowego kawałka podłogi podkładem na górze, a od spodu pokrycie smarem, Body 930 wystarczy.

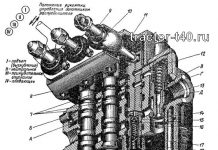

Konstrukcję ramy karoserii pokazano na rysunku 1.

Znaczna część prac naprawczych nad karoserią przypada na pojazdy uprzywilejowane, które w większości przypadków wymagają sprawdzenia geometrii, punktów mocowania elementów i zespołów podwozia pojazdu.

Do kontroli geometrii punktów mocowania zespołów podwozia pokazanych na rysunkach 2 i 3, a także do wykonywania kompleksowych napraw z równoczesną kontrolą, wykorzystywana jest instalacja (rys. 4) do naprawy i kontroli nadwozi w połączeniu z urządzeniami prostującymi .

Urządzenie obciągowe mocowane jest na ramie od strony zdeformowanej części karoserii.

Uszkodzenia ciała mogą być bardzo różnorodne. Dlatego zasady naprawy w każdym indywidualnym przypadku powinny być własne, najbardziej odpowiednie dla tych uszkodzeń.

W prawie wszystkich przypadkach uszkodzenia konieczne jest usunięcie niektórych części z nadwozia w celu zlokalizowania uszkodzenia, wyprostowania i wyrównania ramy. W przypadku poważnych uszkodzeń, łatwo zdejmowane wewnętrzne części tapicerki są usuwane, aby ułatwić pomiar, kontrolę i montaż podnośników hydraulicznych lub śrubowych, aby wyeliminować zniekształcenia i ugięcia.

Edycja jest konieczna w celu przywrócenia pierwotnych wymiarów liniowych szkieletu karoserii.

Przekątne otworów okiennych powinny wynosić 1375 ± 4 mm dla szyby przedniej (rysunek 5) i 1322 + 4 mm dla szyby tylnej. Odległości między kołnierzami otworów okiennych wzdłuż osi samochodu muszą być równe odpowiednio dla szyby przedniej 537 + 3-2 mm, dla tylnej - 509 + 3 mm.

Różnica w wymiarach przekątnych otworu szyby przedniej, a także otworów szyby tylnej, maski, pokrywy bagażnika tego samego nadwozia nie może przekraczać 2 mm.

Najczęściej naprawa szczątków wymaga wymiany błotników, paneli dachowych, przednich i tylnych. Metody wymiany i naprawy tych części mogą być podstawą do naprawy innych części ramy. Musisz także znać położenie spawów karoserii.

W przypadku niewielkich uszkodzeń skrzydła (niewielkie wgniecenia, rysy itp.) należy wykonać prace prostujące i malarskie bez zdejmowania skrzydła. Po wyprostowaniu należy sprawdzić stan wewnętrznej powłoki antykorozyjnej. Jeśli zostaną znalezione usterki, napraw je.

Przy znacznym odkształceniu skrzydła, w obecności szczelin, konieczna jest wymiana skrzydła.

Zdejmij zderzak (patrz rozdział „Maska, pokrywa bagażnika, zderzaki”), antenę, maskę, przednie drzwi, wyjmij oprawy oświetleniowe z błotnika.

Nawiercić wiertłem o średnicy 6-7 mm punkty zgrzewania oporowego rynny z elementami korpusu i odłączyć rynnę cienkim dłutem płaskim z zagiętym końcem.

Za pomocą cienkiego zaostrzonego dłuta odetnij lub odetnij złącza skrzydeł za pomocą szlifierki (rysunek 6):

- z przednim panelem od reflektora w dół, cofając się o 2-3 mm od linii łączącej;

- z przednim słupkiem ściany bocznej, cofając się o 5 mm od linii zgięcia.

Odłącz skrzydło, użyj dłuta, aby usunąć pozostałe listwy skrzydeł. Wyrównaj zdeformowane krawędzie i wyczyść gniazda karoserii i nowe skrzydło.

Z wnęki zamkniętej skrzydłem należy usunąć brud i rdzę. Po oczyszczeniu, spłukaniu i wyschnięciu nałożyć podkład chromianowo-cynkowy GF-073.

Wymień maskę i drzwi. Dopasuj nowe skrzydło do miejsca lądowania i zabezpiecz zaciskami.

Zgrzej skrzydło za pomocą spawania gazowego w punktach wskazanych na rysunku 7. Do spawania gazowego użyj pręta mosiężnego L 62 lub L 68.

Po sprawdzeniu lądowania skrzydła zgrzej je metodą zgrzewania oporowego z krokiem 40-50 mm lub zgrzewania elektrycznego w środowisku dwutlenku węgla drutem Sv-08G1S lub Sv-08G2S o średnicy 0,8 mm ze szwem przerywanym 10 mm długości co 30-40 mm. Siła prądu elektrycznego wynosi 50-90A.

Podczas wymiany błotnika tylnego należy zdemontować tylne światło i zderzak. Zwolnij bagażnik, zdejmij gumową uszczelkę pokrywy bagażnika i zbiornika paliwa (jeśli wymieniane jest prawe skrzydło) i odłącz przewody elektryczne.

Cięcie cienkim zaostrzonym dłutem lub szlifierką wzdłuż skrzydełka łączącego:

- z łukiem tylnego koła wzdłuż zakrętu (rysunek 8), cofając się od krawędzi skrzydła o 12-15 mm;

- z podłogą koła zapasowego (lub zbiornika paliwa) wzdłuż zakrętu, cofając się od krawędzi skrzydła 12-15 mm;

- z tylnym panelem, cofając się od linii łączącej 2 mm;

- z tylnym panelem poprzeczki szyby, cofniętym od krawędzi zagięcia o 2-3 mm;

- z tylną częścią ściany bocznej wzdłuż zakrętu, cofając się od krawędzi skrzydła 15-20 mm.

Odetnij kolanko połączenia skrzydła z panelem tylnym, cofając się od krawędzi kwadratu o 15 mm.

Za pomocą wiertła 6-7 mm wywierć punkty zgrzewania oporowego na połączeniu skrzydła z panelem dachowym i odłącz skrzydło. Usuń pozostałe listwy skrzydeł, wyprostuj zdeformowane krawędzie i oczyść gniazda karoserii i nowego skrzydła.

Wyreguluj nowe skrzydło w miejscu lądowania, chwyć je chwytakami i zespawaj metodą spawania gazowego prętami L 62 lub L 68 w miesiącach wskazanych we fragmentach na rysunku 9.

Sprawdź dopasowanie skrzydła i zgrzej je metodą zgrzewania oporowego ze skokiem 40-50 mm. W przypadku braku zgrzewarki stykowej dozwolone jest spawanie gazowe poprzez obróbkę krawędzi przerywanym szwem o długości 20 mm co 30 mm z barem L 68. W drzwiach dozwolone jest półautomatyczne spawanie elektryczne w środowisku dwutlenku węgla.

W większości przypadków awaryjnych z uszkodzeniem dachu konieczna jest jego wymiana.

Zdejmij przednią szybę, tylną szybę, podsufitkę i akcesoria.

Połóż nowy panel na dachu nadwozia i ustal, gdzie przyciąć panele boczne i słupki A.

Odsuwając się od krawędzi panelu dachowego o 8 mm, wytnij (Rysunek 10) wzdłuż zagięć połączeń z panelami ram okiennych, z belką poprzeczną ramy tylnej szyby, rynnami i panelami bocznymi dachu. Przy bocznych panelach dachowych przyciąć panel dachowy 10-15 mm powyżej oznaczeń.

Odłącz panel dachowy, usuń pozostałe listwy panelowe i wyczyść karoserię samochodu oraz nowe siedzenia panelowe.

Dopasuj części nadwozia w miejscach łączenia do panelu i dopasuj nowy panel dachowy na miejscu.

W punktach wskazanych strzałkami na rysunku 11 zgrzej gazem panel dachowy z panelem przedniej szyby i bocznym panelem dachu.

Dokładnie sprawdź dopasowanie panelu i zgrzej na obwodzie za pomocą zgrzewania oporowego w odstępach co 40-50 mm. Zgrzej dach z panelami bocznymi za pomocą spawania gazowego.

W przypadku braku zgrzewarki kontaktowej dozwolone jest spawanie gazowe lub spawanie elektryczne w środowisku dwutlenku węgla.

Za pomocą cienkiego, ostrego dłuta odetnij panel klapy tylnej (Rysunek 12) od podłogi zbiornika paliwa, podłogi koła zapasowego, podłużnic wzmacniających panel i usuń pozostałe paski metalu.

Wyrównaj i oczyść zdeformowane krawędzie za pomocą szlifierki.

Zamontuj nowy panel i sklej go spawaniem gazowym w miejscach zaznaczonych strzałkami na rysunku. Sprawdź poprawność montażu panelu, wstępnie montując tylny zderzak.

Zgrzej tylną ściankę za pomocą zgrzewania oporowego lub zgrzewania elektrycznego w atmosferze dwutlenku węgla nieciągłym szwem o długości 10 mm co 30 mm długości.

Spawanie gazowe punktami do 30-40 mm jest dozwolone przy użyciu prętów mosiężnych L 62 lub L 68.

Wymiany dokonuje się przy usuniętych tylnych błotnikach, tylnym panelu i tylnym wzmocnieniu panelu.

Cienkim dłutem odetnij podłogę z tyłu (na ryc. 13 miejsca cięcia zaznaczono linią przerywaną, na fragmentach strzałkami). Użyj nożyc do drutu, aby usunąć pozostałe paski metalu, wyprostuj i oczyść zdeformowane krawędzie szlifierką elektryczną lub pneumatyczną.

Odetnij dno zbiornika paliwa (koło zapasowe) od belek i wewnętrznych nadkoli tylnych kół (Rysunek 14), usuń paski metalu i wyprostuj krawędzie.

Za pomocą dłuta odetnij podłużnicę (Rysunek 14) z wewnętrznych łuków tylnych kół i poprzeczki, usuń pozostałe paski metalu i wyczyść siedzenia.

Zamontuj nowe drążki na miejscu i chwyć za pomocą spawania gazowego prętami L 62, L 68 w miejscach zaznaczonych na rysunku.

Do dolnej części podłogi tylnej klapy przyspawać wzmacniacz centralny, uchwyt z uszczelką azbestową pod nim oraz wsporniki montażowe tłumika głównego. Wykonuj spawanie elektryczne w środowisku dwutlenku węgla z punktami co 40-50 mm za pomocą drutu Sv-08G1S lub Sv-08G2S o średnicy 0,8 mm. Spawanie gazowe jest dozwolone.

Zamontuj podłogę tylnej klapy i zgrzej gazowo rogi w punktach zaznaczonych na rysunku.

Zamontuj wzmocnienie do tylnego panelu i zgrzej za pomocą spawania elektrycznego w środowisku dwutlenku węgla z kropkami co 40 mm. Zamontuj tylny panel na swoim miejscu i przymocuj do elementów nadwozia za pomocą spawania gazowego (patrz wymiana tylnego panelu).

Rysunek 14. Wymiana podłogi zbiornika paliwa (koło zapasowe) i tylnych dźwigarów podłogi. Linia przerywana wskazuje linie obalania, kropki wskazują spoiny kontaktowe. Na widoku głównym strzałki pokazują miejsca spawania gazowego, strzałki na fragmentach pokazują miejsca ścinki

Zgrzej podłogę zbiornika paliwa (koło zapasowe) przez spawanie gazowe w punktach zaznaczonych na rysunku 14.

Pamiętaj, aby przeprowadzić wstępną kontrolę wszystkich zablokowanych części z zawieszeniem tylnych błotników i pokrywy bagażnika. Wyeliminuj wady montażowe i ostatecznie zgrzej części poprzez spawanie elektryczne w środowisku dwutlenku węgla drutem Sv-08G1S lub Sv-08G2S z nieciągłym szwem o długości 10 mm co 30 mm. Siła prądu elektrycznego wynosi 50-90A.

Spawanie gazowe jest dozwolone przy użyciu prętów mosiężnych L 62 lub L 68 z punktami o średnicy 30-40 mm.

Wymiany należy dokonać przy zdemontowanych błotnikach przednich i tylnych. Wzmacniacz 2 (Rysunek 15) należy wymieniać tylko w przypadku odkształcenia lub korozji.

Przytnij cienkim dłutem panel 3 progu, usuń pozostałe paski metalu i wyczyść krawędzie szlifierką.

Zaznaczyć nowy panel progowy pod słupkiem B, zamocować panel na miejscu i zabezpieczyć haczykami.

Zgrzej panel w skrajnych punktach za pomocą spawania gazowego, zainstaluj drzwi i dokładnie sprawdź montaż panelu. Wysunięcie i cofnięcie progu w stosunku do drzwi nie powinno przekraczać 3 mm.

Zdejmij drzwi i przyspawaj panel progowy do współpracujących części przez spawanie stykowe w odstępach co 50-60 mm. Dozwolone jest spawanie elektryczne w środowisku dwutlenku węgla prądem 50-90 A lub spawanie gazowe.

Przyspawaj panel do słupka B za pomocą spawania gazowego i wyczyść spoiny.

Wywierć punkty spoiny czołowej na połączeniach ramy i skrzynki powietrznej wiertłem 6 mm.

Jeśli wymieniasz panel ramy okiennej i panel dachowy w tym samym czasie, zaznacz znaki na rynnach po obu stronach szwów między dachem a panelem ramy przedniej szyby.

Odetnij panel ramy za pomocą dłuta (linie cięcia są oznaczone linią przerywaną na rysunku 16) od stojaków, rowków spustowych i wzmacniaczy. Użyj nożyc do drutu, aby usunąć pozostałe paski metalu i wyprostuj krawędzie.

Pamiętaj, aby wyżarzać i ostrożnie zeskrobać farbę na częściach wzdłuż pasowania ramy przedniej szyby za pomocą latarki, a także po obu stronach krawędzi panelu ramy.

Zamontuj nowy panel ramy i zabezpiecz haczykami. Podczas montażu panelu należy wyrównać oznaczenia na rynnach z połączeniami dachowymi. Spawanie gazowe chwyć panel ramy w miejscach zaznaczonych na rysunku.

Zamontuj okap i sprawdź dopasowanie panelu. Sprawdź wymiary otworu okna wiatrowego i zgrzej panel spawaniem gazowym drutem mosiężnym L 62, L 68 poprzez obróbkę ściegów o długości 10 mm co 50 mm. Oczyść spoiny na panelu ramy za pomocą szlifierki.

Dozwolona jest częściowa wymiana panelu ramy przedniej szyby przy zamontowanym panelu dachowym.

Odkształcone powierzchnie są naprawiane przez mechaniczne lub termiczne oddziaływanie na metal, a także poprzez wypełnianie wgnieceń szybkoutwardzalnym tworzywem sztucznym lub lutem.

Pomarszczone obszary upierzenia prostuje się z reguły ręcznie za pomocą specjalnego narzędzia (plastikowe, metalowe, drewniane młotki i różne trzpienie) i osprzętu.

Prostowanie na gorąco służy do spęczania (ciągania) mocno rozciągniętych powierzchni płyt. Aby zapobiec nagłemu pęcznieniu i pogorszeniu właściwości mechanicznych, panele są podgrzewane do temperatury 600-650 °C (kolor wiśniowy). Średnica nagrzanego miejsca nie powinna przekraczać 20-30 mm.

Aby dokręcić powierzchnię, wykonaj następujące czynności:

- za pomocą palnika gazowego od obrzeża do środka uszkodzonego obszaru podgrzać metal i uderzeniami drewnianego młotka i młotka zdenerwować nagrzane miejsca za pomocą płaskiego wspornika lub kowadła;

- powtórzyć operacje ogrzewania i spęczania, aż do uzyskania gładkiej powierzchni.

Nierówności w panelach można wygładzić szpachlówkami poliestrowymi, termoplastami, szpachlówkami epoksydowymi utwardzanymi na zimno oraz lutowaniem.

Szpachlówki poliestrowe tworzą niezawodne połączenie z panelami, które zostały rozebrane do metalu. Są to materiały dwuskładnikowe: nienasycona żywica poliestrowa oraz utwardzacz, który jest katalizatorem szybkiego utwardzania mieszanki, niezależnie od grubości warstwy szpachli. Czas schnięcia w 20 °C 15-20 min. Dzięki temu nie ma potrzeby nakładania go w kilku warstwach, a czas nakładania szpachli ulega skróceniu.

Termoplast jest dostępny w postaci proszku. Elastyczne właściwości niezbędne do jego nałożenia na metalową powierzchnię panelu uzyskuje się w temperaturze 150-160°C.

Powierzchnię do wypełnienia należy bardzo dokładnie oczyścić z rdzy, zgorzeliny, starej farby i innych zanieczyszczeń.Dla lepszej przyczepności zaleca się tworzenie chropowatości na powierzchni metalu za pomocą narzędzia ściernego. W celu nałożenia termoplastu, wyrównywany obszar jest podgrzewany do 170-180 ° C i nakładana jest pierwsza cienka warstwa proszku, który jest wałkowany metalowym wałkiem, następnie nakładana jest druga warstwa i tak dalej, aż do wypełnienia nierówności.

Każda warstwa jest starannie zwijana, aby uzyskać monolityczną warstwę masy plastycznej. Po utwardzeniu warstwa jest czyszczona i wyrównywana szlifierką.

Skorodowane fragmenty paneli karoserii można naprawić za pomocą utwardzanych na zimno mas epoksydowych, które charakteryzują się wysoką przyczepnością, wystarczającą wytrzymałością i są łatwe do nakładania na uszkodzone miejsca.

| Wideo (kliknij, aby odtworzyć). |

Luty POSSu-18, POSSu-20 służą do wyrównywania obszarów uprzednio wypełnionych lutowiem, do zabudowania krawędzi części oraz do likwidacji szczelin. Aby zapobiec korozji metalu, lepiej zastosować bezkwasową metodę nakładania lutu.