W szczegółach: elektryczna sprężarka powietrza 220v naprawa zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Niezawodność sprzętu sprężarkowego w dużej mierze zależy od terminowej i wysokiej jakości konserwacji. Duża liczba awarii sprężarek tłokowych jest wynikiem złej jakości czyszczenia sprężonego powietrza (pył ścierny, woda i inne wtrącenia). Stosowanie oraz terminowa wymiana i czyszczenie elementów filtrujących opóźni naprawę kompresora na długi czas.

Głównymi przyczynami awarii sprężarki tłokowej powietrza są:

- Niesprzyjające warunki pracy

- Brak zaplanowanej konserwacji

- Niekompetentny personel obsługi

Aby zapewnić wysokiej jakości konserwację, obsługę i naprawę sprężarki własnymi rękami, konieczne jest rozwiązanie wszystkich powyższych punktów.

Główna różnica między konserwacją a naprawą sprężarki polega na tym, że podczas naprawy niektóre części muszą zostać wymienione, podczas gdy podczas konserwacji części są wymieniane w razie potrzeby, w zależności od ich faktycznego stanu.

Sprężarka to urządzenie do zwiększania ciśnienia i przenoszenia gazu do wymaganego źródła (pistolet natryskowy, szlifierki, klucze, aerografy i inne urządzenia pneumatyczne). Głównym sprzętem poszukiwanym w naprawach karoserii stał się tłokowy kompresor olejowy. W tłoku objętość komór roboczych zmienia się za pomocą tłoków wykonujących ruch posuwisto-zwrotny.

Posiadają różną liczbę cylindrów roboczych i rozróżniają je według następującego układu konstrukcyjnego:

| Wideo (kliknij, aby odtworzyć). |

- Poziomy

- pionowy

- Odwrotny

- Prostokątny

- W kształcie litery V i W

- w kształcie gwiazdy

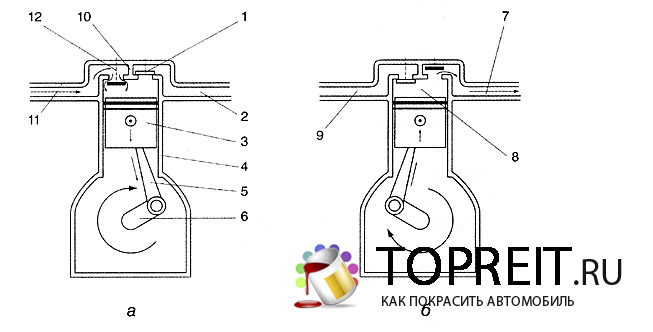

Zanim naprawisz sprężarkę własnymi rękami, musisz przestudiować jej strukturę techniczną. Na poniższym zdjęciu schemat sprężarki jednostopniowej, grupy tłokowej.

- Wał korbowy

- Ramka

- korbowód

- sworzeń tłokowy

- Tłok

- Cylinder

- zawór

- Głowica cylindra

- Płytka zaworowa

- Koło zamachowe

- Uszczelki olejowe

- łożyska wału korbowego

Na korpusie w pobliżu silnika elektrycznego znajduje się automatyka zwana wyłącznikiem ciśnieniowym. Dzięki niemu możesz wyregulować kompresor. Możliwe jest obniżenie pompowanego ciśnienia lub jego zwiększenie.

W przypadku stwierdzenia jakichkolwiek usterek (pojawienie się uderzeń, zakleszczenie części trących, silne nagrzewanie, zwiększone zużycie smaru itp.) konieczne jest przeprowadzenie napraw.

Ważne jest określenie rodzaju i zakresu naprawy na etapie diagnozowania stanu obiektu przed naprawą. Awarie sprężarki można podzielić na dwie grupy: awarie techniczne (działająca część grupy tłoków i awarie sprzętu elektrycznego). Poniżej znajdują się najczęstsze awarie:

- Sprężarka (silnik) nie uruchamia się

- Silnik elektryczny buczy i nie obraca się

- Kompresor się nie rozkręca

- Pukanie w grupie cylinder-tłok

- Butla jest za gorąca

- Zmniejszona wydajność

- silne wibracje

Kompresor się nie włącza, najczęstszy problem.Główną i banalną rzeczą, która może być w tym załamaniu, jest brak napięcia w sieci. Pierwszą rzeczą do sprawdzenia jest wtyczka i przewód pod kątem przerwy zasilającej silnik elektryczny. Za pomocą specjalnego „śrubokręta testowego” sprawdzić, czy na wszystkich fazach podawane jest napięcie. Sprawdź bezpiecznik, jeśli jest. Upewnij się, że kondensatory rozruchowe działają (w przypadku sprężarek jednofazowych napięcie wynosi 220 V).

Zwróć uwagę na poziom ciśnienia w zbiorniku (odbiorniku). Być może ciśnienie jest wystarczające i automatyka nie uruchamia sprężarki, gdy tylko ciśnienie spadnie do pewnego poziomu, silnik elektryczny uruchomi się automatycznie. To nie jest awaria, wiele osób zapomina o tym niuansie i martwi się z wyprzedzeniem.

Zawór zwrotny może również stanowić problem, jeśli sprężarka się nie włącza. Ponadto wadliwa jednostka automatyki (presostat) wpływa na awarię (włączanie, wyłączanie), być może przycisk na samym urządzeniu stał się bezużyteczny.

Jeśli silnik elektryczny nie uruchamia się, szumi, brzęczy, nie nabiera wymaganej prędkości lub zatrzymuje się podczas pracy, nie zawsze oznacza to, że jest zepsuty.

Główne awarie silnika elektrycznego, które mogą zakłócać jego prawidłowe nieprzerwane działanie:

- Niska moc silnika (niewystarczające napięcie sieciowe)

- Luźne połączenia, słaby kontakt

- Zawór zwrotny nie działa (nieszczelny), co powoduje powstanie przeciwciśnienia

- Nieprawidłowe uruchomienie sprężarki (patrz instrukcja obsługi)

- Zablokowana grupa tłoków (z powodu braku oleju, przeciążenia)

Jeśli silnik sprężarki w ogóle się nie włącza i nie wydaje dźwięków, oznacza to, że:

- Zadziałał bezpiecznik sieciowy

- Zadziałała ochrona przed przeciążeniem

- Słaby kontakt w obwodzie elektrycznym (problemy z okablowaniem)

- Najgorsze jest to, że spalił się silnik elektryczny (często pojawia się charakterystyczny zapach)

Nie powinieneś biegać z takim awarią, jeśli to możliwe, musisz go wyeliminować, gdy tylko usłyszysz pierwsze oznaki ich manifestacji. Główne usterki, jeśli sprężarka zaczęła stukać i pracować głośniej niż wcześniej:

- Rozbite zużyte łożyska, tuleje korbowodu

- Łożyska na wale korbowym uległy awarii.

- Zużyty tłok, pierścienie, sworzeń tłoka

- Zużyty cylinder

- Poluzowane śruby cylindra i głowicy

- Cząstki stałe dostały się do cylindra

- Wirnik chłodzący jest luźny na kole pasowym

Aby naprawić te awarie, w prostych przypadkach wystarczy rozciągnąć wszystkie śruby i nakrętki. Jeśli tłok, cylinder, wał korbowy lub korbowód są zużyte, konieczny jest tutaj kompleksowy remont. Podczas naprawy zespołu tłoków może być konieczne rozwiercenie cylindra, jeśli jest mocno zużyty i ma wady zewnętrzne, wybierz tłok naprawczy zgodnie z nowymi wymiarami. Poniżej przedstawiono możliwe wady układu tłokowego:

- Zmiana średnicy tłoka, cylindra

- Zniekształcenie kształtu lustra cylindrycznego

- Zagrożenia, rysy, zadrapania na ściankach butli

- Pęknięcia w głównej części roboczej

- Pęknięcia i złamane kołnierze

Podczas długotrwałej eksploatacji, na skutek zużycia, na lusterku cylindrycznym pojawiają się zagrożenia, wzrasta wewnętrzna średnica tulei wału mimośrodowego. Podczas naprawy butle są odnawiane poprzez wciskanie w nie wkładek. Zużyte tuleje wału mimośrodowego są wymieniane. Ta naprawa jest dość trudna do wykonania samodzielnie bez niezbędnych narzędzi i sprzętu.Ponieważ najbardziej czasochłonnym i odpowiedzialnym etapem jest odbudowa cylindra. Wytaczanie wykonuje się na wytaczarce pionowej za pomocą specjalnego narzędzia.

Jeśli chodzi o cylinder, poniżej rozważymy główne awarie skrzyni korbowej sprężarki.

- Pęknięcia w ścianach wnęk skrzyni korbowej

- Odchylenia w wielkości i kształcie lądowisk

- Wypaczenie siedzeń

- Uszkodzone gniazda łożysk wału korbowego

Jeśli te węzły są zużyte, należy je wymienić na nowe. Otwór pod łożyska wierci się na wytaczarce poziomej pod większą średnicę łożysk lub do wciskania tulei, a następnie wytacza się wprasowaną tuleję na wymaganą średnicę. Naprawa sprężarki o takiej złożoności powinna być wykonywana przez wykwalifikowanych specjalistów.

Poniżej części zamienne "zestaw naprawczy" do remontu sprężarki, grupa tłoków.

Jeśli kompresor jest bardzo gorący, oznacza to jakąś usterkę. Przyczyn przegrzania może być kilka. Przy ruszaniu na biegu jałowym jest on blokowany przez przepływ powietrza do cylindra i skrzyni korbowej. Sprawdź, czy wirnik nie jest zablokowany przez ciała obce.

Jedną z głównych przyczyn pracy sprężarki grzewczej jest brak poziomu oleju. Zespoły robocze pracują na zużycie, powstaje duże tarcie, w wyniku czego robi się bardzo gorąco. Przy dalszej takiej pracy sprzęt szybko zawiedzie. Sprawdź poziom oleju, jeśli to nie wystarczy, należy dodać do pożądanego poziomu.

Awarie zaworów spowodowane zanieczyszczeniem zwęglonym lub luźnymi zaworami. Mogą również występować zatkane kanały powietrzne.

Spójrz na poziom ciśnienia, automatyka mogła się zepsuć i sprężarka „młóci” do wysokiego ciśnienia, co powoduje przegrzanie. Zawór nadmiarowy może wymagać naprawy lub wymiany.

Spadek wydajności może wynikać z kilku powodów. Zatkany, zatkany filtr powietrza wlotowego. Wyjmij i wyczyść filtr sprężonym powietrzem lub wymień go. Zasadniczo w sprężarkach tłokowych jest wykonany ze zwykłej gumy piankowej.

Gdzieś może być przeciek powietrza. Sprawdź wszystkie dochodzące i wychodzące rury i węże. Podobnie jak w poprzednim przypadku możliwe jest zużycie i nieprawidłowe działanie zaworów, co znacznie wpływa na wydajność. Przy wystarczająco długim użytkowaniu pierścienie tłokowe zużywają się, uszczelnienie znika. W poważniejszych przypadkach cylinder i tłoki są zużyte, porysowane lub mają inne wady zewnętrzne, co prowadzi do utraty kompresji i sprężarka przestaje pompować powietrze.

Warto sprawdzić napięcie paska łączącego silnik elektryczny z wałem korbowym układu tłokowego. Po poluzowaniu możliwy jest poślizg i sprężarka przestaje prawidłowo pompować powietrze.

Jeśli olej dostanie się do komory roboczej to są to dość złe oznaki, oczywiście nie doprowadzi to do całkowitej awarii kompresora, ale może bardzo dobrze zaszkodzić pracy lakierniczej i spowodować wady podczas malowania. Główne powody, dla których olej trafia tam, gdzie go nie potrzebuje: Olej o niskiej lepkości jest napełniony, to znaczy olej jest zbyt rzadki, przesącza się przez uszczelki i pierścienie. Poziom oleju jest za wysoki. Z powodu nadmiaru oleju jest on wyciskany z siłą i dostaje się do komory. Używany jest niewłaściwy olej. Napełniać tylko specjalnym olejem do sprężarek.

Zużyte tłoki i pierścienie w bloku cylindrów. Również zużycie samego cylindra wpływa na wnikanie oleju do komory roboczej. Aby wyeliminować awarię, konieczna jest naprawa sprężarki grupy tłokowej, która została opisana powyżej.

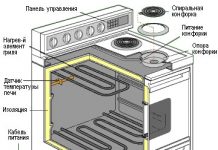

Sprężarka tłokowa, jak każdy sprzęt techniczny, wymaga pewnej konserwacji. Właściwa konserwacja pomoże przedłużyć żywotność sprzętu sprężarki. Rozważ główne czynności związane z konserwacją, naprawą i eksploatacją sprężarki.

1. Wymiana i czyszczenie filtra powietrza.Element filtrujący jest wykonany głównie z włókniny, gumy piankowej lub syntoniny. Jeżeli kompresor znajduje się w tym samym miejscu, w którym malowany jest samochód, to jest mocno zatkany (przykleja się) kurzem z farby, lakieru i innych materiałów lakierniczych. Filtr zapobiega przedostawaniu się pyłu ściernego do cylindra, tłok i cylinder zużywają się mniej. Zmieniaj i czyść filtr tak często, jak to możliwe, ponieważ znacznie zwiększy to zasoby i opóźni naprawę sprężarki.

3. Spust kondensatu. Ważny element w konserwacji sprężarki. Powietrze jest nasycone wilgocią, nieuchronnie dostaje się do odbiornika z powietrzem wlotowym. Z biegiem czasu gromadzi się w dużych ilościach. Przy dużej zawartości kondensatu może przedostać się do węży powietrznych, co prowadzi do uszkodzeń podczas malowania. Kondensacja powoduje również korozję wewnątrz odbiornika. Spuszczaj kondensat tak często, jak to możliwe, przynajmniej raz w tygodniu, szczególnie w gorących i wilgotnych porach roku.

4. Monitoruj ogólny stan, okresowo zdmuchuj kurz i inne zanieczyszczenia. Zwróć szczególną uwagę na wirnik silnika elektrycznego, żebra cylindra, chłodnicę powietrza, ponieważ są one używane, kurz i kurz z farby przylegają do nich, co zmniejsza wydajność chłodzenia.

5. Sprawdź napęd pasowy pod kątem zużycia i napięcia. Podczas dociskania pasa w punkcie środkowym nie powinien zginać się o więcej niż 12-15 mm. Dokręć wszystkie śruby i nakrętki. Okresowo sprawdzaj działanie zaworu bezpieczeństwa, który służy do ochrony przed nadciśnieniem, spowodowanym awarią presostatu.

Postępuj zgodnie ze wszystkimi powyższymi metodami, a naprawa sprężarki zostanie opóźniona przez długi czas.

Głównym zadaniem sprężarki powietrza jest sprężanie gazu i ciągłe dostarczanie strumienia powietrza pod ciśnieniem do urządzeń pneumatycznych i narzędzi pneumatycznych. Takie powietrze jest nośnikiem energii i zapewnia działanie pistoletów lakierniczych, aerografów, kluczy oraz pistoletu do pompowania opon.

Wymienione narzędzie pneumatyczne jest bezpieczniejsze w użyciu niż na przykład elektronarzędzie. Sprzęt pneumatyczny nie może ulec zwarciu, co może prowadzić do porażenia prądem i pożaru. Dlatego takie narzędzie jest szeroko stosowane w warsztatach samochodowych lub podczas naprawy samochodu własnymi rękami.

Kompresor ma zastosowanie w gospodarstwie domowym, a gdy przestanie działać, konieczna staje się jego naprawa. Jednak naprawa kompresorów nie jest szczególnie trudna, całkiem możliwe jest zrobienie tego samemu.

Aby zrozumieć problemy kompresora, musisz jasno zrozumieć, z jakich elementów się składa i do czego są przeznaczone. Kompresor w minimalnej konfiguracji składa się z doładowania (silnika wytwarzającego przepływ powietrza) oraz odbiornika - pojemnika zawierającego sprężone powietrze. Najczęściej używane sprężarki tłokowe.

Jednym z głównych wymagań stawianych sprężarce jest jej bezpieczeństwo. Jeśli ciśnienie w odbiorniku nie będzie kontrolowane, sprężarka przepali się. Istnieje duże prawdopodobieństwo, że cylinder odbiornika może eksplodować. Aby temu zapobiec odbiornik wyposażony jest w przekaźnik elektroniczny, który automatycznie wyłącza sprężarkę, gdy ciśnienie powietrza osiągnie określoną wartość.

Sprężarka powietrza jest wyposażona w manometr, który pokazuje ciśnienie powietrza w cylindrze.Zawór zwrotny służy do ochrony sprężarki przed negatywnymi wpływami. Jego główną funkcją jest zapobieganie powrotowi powietrza do sprężarki, gdy urządzenie jest wyłączone lub w inny sposób ingeruje.

W przypadku bardziej złożonych projektów sprężarek typowa jest obecność dodatkowego wyposażenia, takiego jak automatyzacja sprężarki. Zwykle w małych sprężarkach jednostka automatyki utrzymuje ciśnienie do ośmiu atmosfer za pomocą wyłącznika ciśnieniowego, włączając lub wyłączając zasilanie silnika elektrycznego po osiągnięciu minimalnego lub maksymalnego ciśnienia w odbiorniku.

Jednocześnie istnieją dwa manometry: duży pokazuje ciśnienie w cylindrze odbiornika, mały - na wylocie. Presostat może być wyposażony w zawór odciążający. Gdy jednostka zostanie zatrzymana, zostanie otwarta, co ułatwia późniejsze uruchomienie silnika.

W niektórych modelach na rurach znajduje się chłodnica do dostarczania powietrza ze sprężarki do odbiornika.

Chłodzenie powietrzem pomaga ograniczyć tworzenie się kondensatu w odbiorniku. Taki drobiazg w projekcie przedłuża żywotność automatyki.

Obecność zaworu spustowego pozwala szybko spuścić kondensat z odbiornika, ponieważ pożądane jest, aby każdą sesję jednostki wykonywać tą operacją.

Zawór bezpieczeństwa uwalnia zwiększone ciśnienie w odbiorniku, jeśli z jakiegoś powodu automatyka nie działa, co chroni silnik sprężarki przed przeciążeniem.

Filtr powietrza chroni układ tłoka przed piaskiem, brudem, oparami farby.

Istnieją następujące rodzaje sprężarek:

- Działanie wolumetryczne - utrzymuj gaz lub powietrze w zamkniętej przestrzeni, zwiększ ciśnienie. Wśród nich są:

- obrotowy, zasada działania polega na zasysaniu i sprężaniu gazu podczas obrotu płyt; zmniejsza się objętość robocza, co prowadzi do wzrostu ciśnienia.

- tłok - ciśnienie powstaje w wyniku ruchu tłoków i zaworów; niezawodne w działaniu, ale głośniejsze niż obrotowe.

- Dynamiczny - zapewniają kompresję poprzez zwiększenie prędkości ruchu gazu, zwiększając jego energię kinetyczną, która zamieniana jest na energię kompresji. Wyróżnić:

- odśrodkowy - stosowany do wymiany powietrza w kopalniach;

- osiowe lub osiowe.

Zastanów się, jak działa sprężarka tłokowa, powietrze lub gaz w niej jest sprężane przez tłok poruszający się wzdłuż cylindra:

- Gdy tłok (3) przesuwa się w górę cylindra sprężarki (4), gaz roboczy jest sprężany. Silnik elektryczny przesuwa tłok przez wał korbowy (6) i korbowód (5).

- Zawory ssące i wydechowe otwierają się i zamykają pod wpływem ciśnienia gazu.

- Wykres po lewej pokazuje fazę zasysania gazu do sprężarki. Gdy tłok porusza się w dół, w sprężarce powstaje podciśnienie i otwiera się zawór wlotowy (12). W ten sposób gaz dostaje się do przestrzeni sprężarki.

- Wykres po prawej pokazuje fazę sprężania gazu. Tłok podnosi się i otwiera się zawór wydechowy (1). Gaz opuszcza sprężarkę pod wysokim ciśnieniem.

Sama dmuchawa wytwarza nierówny strumień powietrza, którego nie można wykorzystać np. do aerografu. Odbiornik ratuje sytuację wygładzając pulsacje ciśnienia.

Po uzupełnieniu zapasu informacji o instalacji kompresora możesz samodzielnie naprawić kompresor. Występują następujące awarie agregatu sprężarkowego:

- Dmuchawa sprężarki nie uruchamia się.

- Od czasu do czasu potyka się osłona termiczna.

- Po uruchomieniu sprężarki następuje zadziałanie zabezpieczenia termicznego i przepalenie bezpiecznika.

- Silnik jednostki pracuje, ale nie pompuje powietrza do odbiornika lub robi to powoli.

- Gdy doładowanie jest wyłączone, ciśnienie w odbiorniku spada.

- Wysoka zawartość wilgoci w strumieniu powietrza wylotowego.

- Silne wibracje silnika.

- Sprężarka pracuje z przerwami.

- Strumień powietrza jest zużywany poniżej normy.

Istnieje kilka możliwych powodów, dla których sprężarka nie uruchamia się..

Jeśli urządzenie nie uruchamia się i nie brzęczy, należy sprawdzić napięcie zasilania za pomocą śrubokręta wskaźnikowego. Jeśli jest faza, połączenia wtyk-gniazdo są w normie, warto sprawdzić bezpieczniki podatne na topienie.

Wadliwe bezpieczniki są zastępowane innymi, ale o tej samej wartości. Nie instaluj nowych bezpieczników zaprojektowanych dla większego prądu elektrycznego. Jeżeli bezpieczniki przepalają się wielokrotnie, może wystąpić zwarcie na wejściu obwodu.

Sprężarka może nie uruchomić się z powodu nieprawidłowego działania presostatu lub nieprawidłowego ustawienia poziomu. Aby sprawdzić, czy tak jest należy spuścić gaz z butli i uruchomić doładowanie. Jeśli silnik pracuje, ponownie skonfiguruj przekaźnik. Nie działa - zmień niezbędną część.

Silnik nie będzie działał, gdy zadziała wyłącznik termiczny, wyłączając zasilanie z powodu przeciążenia układu tłokowego. W takim przypadku naprawa sprężarki we własnym zakresie polega na pozostawieniu silnika do ostygnięcia przez 20 minut, po czym urządzenie wróci do normy.

Zdarza się, że ochrona termiczna działa regularnie. Dzieje się tak z powodu niskiego napięcia w sieci lub wysokiej temperatury powietrza w pomieszczeniu. Napięcie w sieci nie może być niższe niż dolna granica zakresu zalecanego przez producenta, wystarczy zmierzyć tę wartość multimetrem.

Będąc w słabo wentylowanym miejscu, chłodzony powietrzem silnik tłokowy często się przegrzewa. Rozwiązaniem jest przeniesienie kompresora do innego dobrze wentylowanego pomieszczenia.

Filtr wlotowy dmuchawy może być zatkany z powodu słabego przepływu powietrza, w takim przypadku należy go przepłukać lub wymienić.

Problem jest poważniejszy, jeśli zabezpieczenie termiczne zadziała podczas uruchamiania sprężarki i przepalenia bezpiecznika. Być może nie jest przystosowany do mocy jednostki, wtedy jest zastępowany odpowiednim.

Bezpiecznik może się przepalić z powodu przeciążenia sieci. Warto sprawdzić i odłączyć część odbiorców obciążających sieć. Naprawa sprężarek powietrza jest trudna, jeśli przekaźnik napięciowy nie działa prawidłowo lub pęknie zawór obejściowy. W takim przypadku najlepiej zwrócić się o pomoc do warsztatu lub serwisu.

Jeśli napięcie w sieci będzie zbyt niskie, silnik elektryczny sprężarki nie poradzi sobie z przewijaniem osi i będzie brzęczał. Warto sprawdzić napięcie w sieci multimetrem (powinno wynosić co najmniej 220V).

Jeśli napięcie jest normalne, w odbiorniku może być zbyt duże ciśnienie i tłok nie może przepychać powietrza. Aby wyeliminować tę usterkę, producenci zdecydowanie zalecają ustawienie przełącznika w pozycji „OFF” na 15 sekund, a następnie przeniesienie go do pozycji „AUTO”.

Jeśli takie działania nie doprowadzą do pozytywnego wyniku, prawdopodobne jest nieprawidłowe działanie presostatu odbiornika lub zatkany zawór sterujący.

Wadliwy przekaźnik należy naprawić lub wymienić. Możesz spróbować naprawić zawór sterujący, zdejmując głowicę cylindrów i czyszcząc kanały.

Spadek ciśnienia wskazuje na wyciek powietrza z systemu. Zdarza się:

- w ścieżce powietrza;

- w zaworze wylotowym odbiornika;

- w zaworze sterującym głowicy tłoka;

Konieczne jest dokładne sprawdzenie całego rurociągu roztworem mydlanym, pokrywającym całą linię. Jeśli zostanie znaleziony wyciek, należy go uszczelnić.

Kurek wylotowy może przepuszczać powietrze, jeśli nie jest szczelnie zamknięty lub z powodu awarii. Jeśli kran jest zamknięty, a roztwór mydła bulgocze, część należy wymienić.

Problem może dotyczyć zaworu głowicy tłoka. W celu przeprowadzenia dalszej naprawy sprężarki powietrza należy zdemontować głowicę cylindra i usunąć zanieczyszczenia, które mogły nagromadzić się w zaworze. Przed rozpoczęciem pracy należy spuścić całe sprężone powietrze z odbiornika.Jeśli ciśnienie ponownie spadnie, należy wymienić zawór.

Powietrze dostarczane ze sprężarki może być bardzo wilgotne w następujących przypadkach:

- w odbiorniku zgromadziła się wilgoć;

- filtr wlotu powietrza jest bardzo brudny;

- sprężarka znajduje się w pomieszczeniu o dużej wilgotności.

W celu zwalczania wilgoci stosuje się następujące metody:

- należy regularnie spuszczać nadmiar płynu z cylindra odbiornika;

- element filtrujący jest myty lub wymieniany;

- urządzenie jest przenoszone do innego pomieszczenia, w którym powietrze jest bardziej suche lub zainstalowane są specjalne filtry.

Silniki tłokowe często wibrują. Nie martw się, dopóki wibracje nie staną się zbyt zauważalne. Można przypuszczać, że przyczyną jest zużycie podkładek wibracyjnych, które można łatwo wymienić.

Wibracje mogą być spowodowane przez poluzowane śruby. W takim przypadku naprawa sprężarki powietrza polega na prostym dokręceniu śrub.

Przerwy w pracy agregatu sprężarkowego spowodowane są:

- Awaria przełącznika kontroli ciśnienia. Presostat powietrza sprężarki służy do automatycznej ochrony urządzenia w następujących przypadkach:

- ciśnienie ssania staje się mniejsze niż obliczone;

- ciśnienie tłoczenia przekracza dopuszczalny limit.

Wyróżnić presostat niskiego ciśnienia, którego bezpośrednie działanie (rozwarcie styków) następuje, gdy ciśnienie spada do kontrolowanej wartości. Gdy ciśnienie wzrośnie o wartość nastawy, następuje odwrotna operacja (zamknięcie styku).

Na przełącznik wysokiego ciśnienia działanie bezpośrednie (otwarcie styków) następuje, gdy ciśnienie wzrasta do określonej wartości. Działanie odwrotne (zamknięcie styku) następuje, gdy ciśnienie spada.

Presostat jest naprawiany lub wymieniany na nowy.

- Intensywny dobór sprężonego powietrza - występuje z powodu niedopasowania wydajności agregatu kompresorowego

ze zużyciem energii. Te awarie sprężarki można wyeliminować, jeśli kupując narzędzie pneumatyczne, dokładnie przestudiujesz jego charakterystykę i dowiesz się, ile powietrza jest zużywane na jednostkę czasu.

Taka awaria występuje z powodu wycieku gazu w układzie wysokiego ciśnienia, a także zatkania filtra wlotowego powietrza. Wyciek powietrza można wyeliminować, rozciągając wszystkie złącza doczołowe i owijając je taśmą uszczelniającą.