W szczegółach: naprawa silnika gazowego 53 zrób to sam od prawdziwego mistrza na stronie my.housecope.com.

Ten film pokazuje, jak zrobić to samemu naprawa silnika gaz 53... Przez prawie dwie godziny autor filmu krok po kroku zdradza procedurę montażu silnika, zaczynając od prac przygotowawczych, a kończąc na jednostce całkowicie gotowej do montażu w samochodzie.

Pierwszy, przygotowawczy etap, to całkowite umycie wszystkich części silnika. Autor szczegółowo opowiada o niezbędnych materiałach i narzędziach do wysokiej jakości wykonania tej pracy.

Kolejnym etapem przygotowawczym jest montaż drobnych części, takich jak tuleje, łożyska, uszczelki olejowe, kołki, korki itp. W trakcie montażu mówi się o możliwych niuansach, które pojawiają się podczas instalowania niektórych części. W tym bloku opisano również procedurę i funkcje montażu wału korbowego i wałka rozrządu, wyrównując koła zębate napędowe zgodnie ze specjalnymi znakami.

Następnie autor przechodzi do opisu montażu mechanizmu korbowego i dystrybucji gazu. Krok po kroku pokazuje montaż korbowodów, tłoków z pierścieniami, zaworów dolotowych i wydechowych. Na tym etapie montowana jest pompa olejowa i wkręcane są kołki głowicy. Podczas procesu montażu autor filmu opowiada schemat ruchu oleju w bloku cylindrów. Ostatnią, ważną czynnością jest montaż i regulacja mechanizmu dystrybucji gazu, czyli montaż popychaczy, wahaczy, regulacja szczeliny.

Następnie demonstrowany jest montaż różnych osprzętów na silniku, takich jak pompa, termostat, filtr oleju, manometr, przewody łączące i wiele innych. W efekcie silnik jest zmontowany i gotowy do zamontowania w samochodzie.

| Wideo (kliknij, aby odtworzyć). |

W celu zaniedbania naprawy silnika Gas 53 należy zawsze utrzymywać dobry stan techniczny silnika i jego stałą gotowość do pracy, a także eliminować przyczyny przyspieszające zużycie jego części, stosować zalecaną benzynę, olej i smary.

W celu zaniedbania naprawy silnika Gas 53 należy zawsze utrzymywać dobry stan techniczny silnika i jego stałą gotowość do pracy, a także eliminować przyczyny przyspieszające zużycie jego części, stosować zalecaną benzynę, olej i smary.

Okresowo sprawdzaj mocowanie głowic cylindrów do głowicy cylindrów i oczyszczaj tłoki i powierzchnie komór spalania z nagaru. W razie potrzeby dokręć nakrętki mocujące HZ. Wcześniej spuść płyn chłodzący z układu chłodzenia.

Następnie, aby wykluczyć wzajemny wpływ dokręcania jednej głowicy na drugą, luzuje się mocowania rury wlotowej do GC. Następnie dokręć nakrętki mocujące głowicę do głowicy cylindrów momentem 73-78 za pomocą klucza dynamometrycznego. Kolejność dokręcania nakrętek mocujących głowicę do głowicy cylindrów, patrz Rysunek 1.

Zaleca się dokręcanie głowic podczas pierwszych trzech przeglądów, a następnie po każdym TO-2. Stosując zalecane benzyny i oleje oraz przestrzegając reżimu temperaturowego silnika, nie będzie trzeba szybko, jeśli w ogóle, naprawiać silnika Gas 53, a osady węgla nie będą znaczące i nie wpłyną na osiągi silnika.

Jeśli te warunki nie są przestrzegane, w silniku może pojawić się warstwa sadzy, która powoduje detonację, spadek mocy i z reguły wzrost zużycia paliwa. Aby pozbyć się sadzy, demontuje się rurę ssącą HC i czyści dna tłoków i powierzchnie komór spalania.

Jeśli silnik „zjada” benzynę ołowiową, przed czyszczeniem zwilża się sadza naftą, aby nie dostała się do układu oddechowego. Ponieważ w sadzy jest dużo silnej trucizny. Szybkie ponowne tworzenie się sadzy wskazuje na awarię silnika i konieczna jest naprawa silnika Gas 53.

Aby wydłużyć żywotność silnika przed pierwszym remontem podczas eksploatacji, zaleca się wymianę pierścieni tłokowych i panewek łożysk głównych wału korbowego. Te ostatnie podlegają wymianie, gdy ciśnienie oleju spadnie poniżej 100 kPa na rozgrzanym silniku przy prędkości wału korbowego 1200 min, co odpowiada prędkości na biegu bezpośrednim 30-35 km/h.

Chłodnica oleju musi być wyłączona. Podczas wymiany panewek łożysk głównych sprawdzane są również panewki łożysk korbowodów, wymieniane są tylko w razie potrzeby. Równolegle z wymianą panewek łożyska głównego czyszczone są wnęki czopów korbowodu wału korbowego.

Czynność tę należy wykonywać bardzo ostrożnie, ponieważ nieusunięte resztki brudu zostaną przeniesione przez olej do łożysk korbowodu, co doprowadzi do zatarcia i zużycia.

Po oczyszczeniu ubytków korki są szczelnie owijane. Pierścienie tłokowe są wymieniane, jeśli zużycie oleju na odpady przekracza 400 gramów na 100 kilometrów. Zamontuj wymagany zestaw pierścieni, składający się z pierwszego kompresyjnego niechromowanego żeliwnego pierścienia, drugiego - z zestawu stalowych tarcz i zestawu pierścieni zgarniających olej z niechromowanymi stalowymi tarczami.

Podczas wymiany pierścieni niezużyty wystający pasek w jego górnej części jest usuwany na tulejach cylindrowych (za pomocą skrobaków lub innych narzędzi). Równolegle z wymianą pierścieni tłokowych głowice cylindrów i dna tłoków są oczyszczane z nagaru, a zawory szlifowane do gniazd głowicy.

Mechanizm dystrybucji gazu wymaga okresowej kontroli iw razie potrzeby wyregulowania luzów zaworowych, oczyszczenia zaworów z nagaru i zmielenia ich do gniazd. Luzy są sprawdzane na biegu jałowym silnika, gdy popychacz jest całkowicie opuszczony.

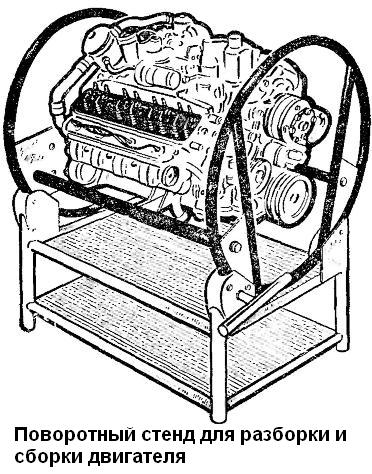

Aby zmontować silnik, a także go zdemontować, zespół bloku silnika z obudową sprzęgła jest zamocowany na stojaku (patrz rys. 11 w rozdziale „2.3.1. GAZ-53A i GAZ-66. Demontaż silnika”) .

Wszystkie części silnika są zwymiarowane przed montażem (Tabela 4, patrz rozdział „2.5.1. GAZ-53A i GAZ-66. Wymiary głównych części, szczelin i szczelności w interfejsach silnika”). dokładnie umyte, przedmuchane sprężonym powietrzem i wytarte czystymi serwetkami. Wszystkie połączenia gwintowane (szpilki, zaślepki, złączki itp.), jeśli zostały wykręcone podczas demontażu lub zostały wymienione na nowe, należy umieścić na przewodach czerwonym lub białym rozcieńczonym naturalnym olejem schnącym. Połączenia jednoczęściowe (wtyczki bloku i głowic cylindrów) nakładane są na lakier nitro.

Nie wolno instalować na naprawionym silniku:

- zawleczki i drut splintovochnaya, które były w użyciu;

- podkładki sprężyste, które straciły elastyczność;

- śruby i kołki z wydłużonymi gwintami;

- nakrętki i śruby ze zużytymi krawędziami;

- części z więcej niż dwoma nacięciami lub wgnieceniami na nitce lub zerwanych nitkach;

- uszkodzone uszczelki.

Zmontuj silnik w odwrotnej kolejności niż demontaż.

Poniżej znajdują się osobne zalecenia i dodatkowe wymagania dotyczące montażu silnika.

Na wymiana tulei cylindrowych przed montażem tuleja jest podnoszona przez gniazdo w bloku cylindrów.

Wykładziny dobiera się za pomocą dokładnej metalowej linijki i zestawu sond w następujący sposób: tuleja, zamontowana na swoim miejscu w bloku cylindrów bez uszczelek, musi być zakopana w stosunku do współpracującej powierzchni bloku cylindrów. Linijkę instaluje się na współpracującej powierzchni, a sondę wkłada się w szczelinę między linijką a końcem tulei (ryc. 23). Grubość uszczelki dobiera się w taki sposób, aby po zamontowaniu tulei z uszczelką zapewnić jej wyniesienie ponad powierzchnię bloku cylindrów w granicach 0,02 - 0,09 mm.

Ryż. 23. Ustalenie położenia tulei w bloku cylindrów

Uszczelki uszczelniające produkowane są w różnych grubościach: 0,3; 0,2; 0,15 i 0,1 mm. W zależności od szczeliny na tuleję cylindrową nakładana jest jedna lub druga uszczelka, czasami wymaganą wartość uzyskuje się za pomocą zestawu uszczelek o różnej grubości.

Po zamontowaniu w bloku cylindrów tuleje są mocowane za pomocą tulei zaciskowych (patrz rys. 13 w rozdziale „2.3.1. GAZ-53A i GAZ-66. Demontaż silnika”).

Jako tylne uszczelnienie olejowe w silnikach stosuje się sznur azbestowy impregnowany mieszanką olejowo-grafitową. W gniazdach bloku cylindrów i uchwycie dławnicy układany jest sznur o długości 140 mm. Za pomocą urządzenia przewód jest wciskany w gniazda lekkimi uderzeniami młotka, jak wskazano na ryc. 24. Nie zdejmując osprzętu, odetnij końce przewodu równo z płaszczyzną złącza dławnicy. Cięcie musi być równe, nie dopuszcza się strzępienia końcówek i nierównego cięcia.

Ryż. 24. Ułożenie tylnej uszczelki olejowej wału korbowego w uchwycie uszczelki olejowej

Dokręć nakrętki mocujące pokrywy łożyska głównego (moment 11-12 kgm). Po dokręceniu i spłukaniu nakrętek pokryw łożysk głównych wał korbowy powinien obracać się swobodnie przy niewielkim wysiłku.

Rys.25. Wciskanie koła zębatego wału korbowego

Po dociśnięciu koła zębatego wału korbowego (rys. 25) za pomocą ściągacza i tulei oporowej sprawdzić luz osiowy wału korbowego, dla którego docisnąć wał korbowy do tylnego końca silnika i za pomocą szczelinomierza określić szczelinę między czoło podkładki tylnej łożyska oporowego i czoło przedniego czopu głównego wału korbowego (rys. 26). Szczelina powinna mieścić się w zakresie 0,075 - 0,175 mm.

Ryż. 26. Sprawdzenie luzu osiowego

Podczas montażu części korbowodu i grupy tłoków należy przestrzegać następujących wymagań.

- Sworznie tłokowe są dobrane do korbowodów tak, aby w temperaturze pokojowej (+18 °C) lekko nasmarowany palec poruszał się płynnie w otworze korbowodu przy lekkim wysiłku kciuka.

- Przed montażem tłoki podgrzewane są w gorącej wodzie do +70°C.

Wciskanie palca w zimny tłok jest niedopuszczalne, ponieważ może to prowadzić do uszkodzenia powierzchni otworów występów tłoka, a także do deformacji samego tłoka.

Ryż. 27. Połączenie korbowodu z tłokiem:

a - do montażu w 1, 2, 3 i 4 butlach; b - 5,6, 7 i 8 cylindra;

1-napis na tłoku; 2 liczba na korbowodzie; 3-znak na nasadce korbowodu

Korbowody i tłoki podczas montażu są zorientowane w następujący sposób:

- dla tłoków pierwszego, drugiego, trzeciego i czwartego cylindra napis na tłoku i numer wybity na drążku korbowodu muszą być skierowane w przeciwnych kierunkach, a dla tłoków piątego, szóstego, siódmego i ósmego cylindry - w jednym kierunku (rys. 27).

- Pierścienie osadcze sworznia tłokowego są instalowane w rowkach występów tłoka tak, że wygięcie anten jest skierowane na zewnątrz.

- Pierścienie tłokowe dobierane są zgodnie z wkładkami, w których będą pracować. Szczelina mierzona na styku pierścienia ułożonego w tulei powinna zawierać się w granicach 0,3 - 0,5 mm dla pierścieni dociskowych i zgarniających olej W górnym rowku tłoka montuje się chromowany, a w drugim rowku cynowany pierścień dociskowy od środka do dołu.

Przed montażem w tulejach cylindrowych połączenia pierścieni tłokowych należy ustawić pod kątem 120° względem siebie, a na śruby korbowodu należy nałożyć mosiężne kołpaki ochronne, aby uniknąć przypadkowego uszkodzenia powierzchni czopów korbowodu .

Podczas montażu tłoków w tulejach cylindrowych upewnij się, że napis na tłoku jest skierowany w stronę przedniego końca bloku cylindrów. Dokręcić nakrętki śrub korbowodu (moment dokręcania 6,8 - 7,5 kgm) i zablokować.

Po wciśnięciu koła zębatego na wałek rozrządu (Rys. 28) sprawdzić szczelinomierzem luz osiowy między kołnierzem oporowym a czołem koła zębatego wałka rozrządu. Szczelina powinna zawierać się w granicach 0,08 - 0,2 mm.

Ryż. 28. Wciskanie koła zębatego na wałek rozrządu

- Ustaw tłok pierwszego cylindra w górnym martwym punkcie (TDC) podczas suwu sprężania.

- Włożyć napęd wyłącznika-rozdzielacza w otwór w bloku cylindrów tak, aby szczelina w wale napędowym była skierowana wzdłuż osi silnika i przesunięta w lewo, licząc wzdłuż pojazdu.

- Zamocuj obudowę napędu za pomocą uchwytu i nakrętki tak, aby wspornik z gwintowanym otworem do montażu wyłącznika był skierowany do tyłu i obrócony pod kątem 23° w lewo od osi podłużnej silnika, jak pokazano na rysunku na ryc. 29.

- Przed zamontowaniem wyłącznika-rozdzielacza na silniku, sprawdź szczelinę w stykach wyłącznika i, jeśli to konieczne, wyreguluj ją. Szczelina w stykach powinna zawierać się w granicach 0,3 - 0,4 mm.

- Za pomocą nakrętek korektora oktanowego obrócić korpus rozdzielacza tak, aby strzałka była ustawiona na zerową podziałkę skali.

- Obróć wirnik dystrybutora tak, aby był skierowany w stronę końcówki pierwszego cylindra. Zacisk pierwszego cylindra na pokrywie rozdzielacza zapłonu jest oznaczony numerem „1”.

Załóż korek rozdzielacza z przewodami i podłącz go do świec zapłonowych w kolejności działania cylindrów silnika (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). Kolejność zapłonu jest wytłoczona na kolektorze dolotowym silnika.

Ryż. 29. Montaż napędu wyłącznika-rozdzielacza

Jeden z najbardziej legendarnych silników radzieckiego przemysłu samochodowego można słusznie uznać za GAZ 53 lub ZMZ 511. Wiernie służył ludziom przez wiele dziesięcioleci. Do naszych czasów w wielu oddzielnych zakątkach Związku Radzieckiego eksploatuje się ten „niemożliwy do zabicia” zespół napędowy, a zakład GAZ nadal produkuje do niego części zamienne.

Historia silnika spalinowego GAZ 53 rozpoczęła się w 1959 roku, kiedy z rozkazu Partii Komunistycznej zaczęli opracowywać silnik, który miał zastąpić przestarzały GAZ 51. Tak więc po raz pierwszy samochód GAZ 53 został wyposażony w blok energetyczny o numerze 511 już w 1961 roku i trwał do 1993 roku.

Podczas wypuszczania samochodu dokonano wielu modyfikacji i modeli eksperymentalnych. Zainstalowano więc silniki - GAZ-53F, GAZ-53A, GAZ-53-12 i ZMZ-511. Opracowano również modele silników, które nie były masowo instalowane, ale były używane w tuningu ludowym. Wśród takich przedstawicieli można wymienić UAZ z silnikiem GAZ 53 i Gazelle z silnikiem GAZ 53.

Równolegle z 53. Zakład Gorkiego wyprodukował hybrydę - GAZ 52. Był to sześciocylindrowy silnik, który miał być czymś pomiędzy GAZ 51 a 53. GAZ 3307 stał się odbiorcą 53., który był już wyposażone w jednostki napędowe MMZ i YaMZ. W 1997 roku linia produkcyjna ZMZ-53 przestała istnieć, pozostał tylko jeden warsztat do produkcji części zamiennych do silnika.

W momencie narodzin silnik GAZ 53 był uważany za wystarczająco mocny, ponieważ miał dużą moc. Bardziej szczegółowo warto zdemontować parametry techniczne w tabeli:

Wszystkie silniki GAZ 53 z fabryki były wyposażone w 4-biegową skrzynię biegów. Dopiero w 1987 roku opracowano 5-biegową skrzynię biegów do silnika ZMZ-511, która poprawiła siłę trakcyjną i moment obrotowy.

Każdy samochód, zwłaszcza radziecki, był co najmniej raz poddawany tuningowi. Tak więc 53. trzeci po jednostkach napędowych Volgovsky (GAZ 24) i Uazovsky (UMZ-417) pod względem popularności w udoskonalaniu, ponieważ ma prostą konstrukcję i jest łatwy do wprowadzenia innowacji. Niemniej jednak zyskał dużą popularność dzięki wprowadzeniu silnika do innych samochodów. Tak więc wielokrotnie można spotkać UAZ z silnikiem GAZ 53.

Dla tych, którzy kochają wymuszony GAZ 24 lub 3102, mogą z łatwością zainstalować ZMZ 511. Często można zobaczyć, jak Wołga pędzi z silnikiem GAZ 53. Ale jest tutaj wiele wad: dym z wydechu, nietypowy silnik dźwięk, złamany wał kardana i nie tylko.

Dlatego do instalacji ZMZ 511 na GAZ 24 należy podejść z powagą i w pełni obliczyć wszystkie niuanse, ponieważ potencjał wewnętrzny jest dość duży, ale nie każdy ma ochotę doprowadzić go do końca.

Konserwacja samochodu z silnikiem GAZ 53 jest dość prosta i nie kłopotliwa, zwłaszcza gdy jest zainstalowany na GAZ 24. Silnik oczywiście zużywa około 10 litrów oleju, ale jego zasoby to około 250 000 km przy regularnej konserwacji .

Warto więc pomalować główne etapy konserwacji jednostki napędowej:

- TO-1 - wymiana oleju, filtra paliwa, dokręcenie mechanizmu zaworowego.

- TO-2 - wymiana oleju, filtra paliwa, dokręcenie mechanizmu zaworowego, wymiana filtra paliwa i uszczelek pokrywy zaworów.

- TO-3 - wymiana oleju, filtra paliwa, dokręcenie mechanizmu zaworowego, wymiana zestawu rozrządu, wymiana świec zapłonowych, przewody wysokiego napięcia.

- TO-4 - wymiana oleju, filtra paliwa, dokręcenie mechanizmu zaworowego, wymiana filtra paliwa, uszczelek pokrywy zaworów, uszczelek głowicy i miski.

Różnica w przebiegu między przeglądami wynosi 12 500 km. Przy odpowiedniej i regularnej pielęgnacji silnik jest w stanie zgasnąć na około 300 000 - 350 000 km. Po kapitalnym remoncie konieczna jest częstsza zmiana karty serwisowej i konserwacja.

Naprawa ZMZ-511 odbywa się według awarii liniowych. Ponieważ jednostka napędowa jest dość niezawodna, słusznie można ją uznać za standard wytrzymałości. Ale nawet najlepsze silniki mają własne zasoby i wymagają naprawy.

Silnik z GAZ 53 nie psuje się na darmo, a to natychmiast prowadzi do gruntownego remontu, który w wielu przypadkach kosztuje jak nowy silnik. Dlatego wielu kierowców ćwiczy naprawę silnika GAZ 53 własnymi rękami. Rozważ główny proces technologiczny remontu bloku ZMZ-53.

Jakie procedury należy przestrzegać i przekazać:

- Mycie silnika.

- Demontaż. Na tym etapie silnik poddawany jest całkowitej analizie pod kątem części zamiennych w celu określenia, które części uległy uszkodzeniu, w jakim stopniu został uszkodzony blok i wał korbowy, stan głowic bloków, grupy tłoków i głowic bloków. Diagnostyce poddawane są również drobne detale, a mianowicie: pompa oleju i wody, bezawaryjnie sprzęgło i inne.

- Proces diagnostyczny. W grę wchodzą tylko trzy główne części zamienne - blok (komory, w których zachodzi spalanie), wał korbowy (w celu konserwacji) i głowica cylindrów (stan mechanizmu dystrybucji gazu).

- Proces pomiaru i wymiarowania. Nudzi się wał korbowy. Tak więc w tej części znajduje się tabela rozmiarów:

Aby zmontować silnik, a także go zdemontować, zespół bloku silnika z obudową sprzęgła jest zamocowany na stojaku (patrz rys. 1).

Przed montażem wszystkie części silnika są dobierane według wielkości, dokładnie myte, przedmuchiwane sprężonym powietrzem i wycierane czystymi serwetkami. Wszystkie połączenia gwintowane (szpilki, zaślepki, złączki itp.), jeśli zostały odkręcone podczas demontażu lub zostały wymienione, należy umieścić na przewodzie czerwonym lub białym rozcieńczonym naturalnym olejem schnącym.

Do montażu na naprawionym silniku nie dozwolony:

– zawleczki i drut splintovochnaya, które były w użyciu;

- podkładki sprężyste, które straciły elastyczność;

- śruby i kołki z wydłużonymi gwintami;

- nakrętki i śruby ze zużytymi krawędziami;

- części z więcej niż dwoma nacięciami lub wgnieceniami na nitce lub zerwanymi nitkami;

Zmontuj silnik w odwrotnej kolejności niż demontaż.

Poniżej znajdują się osobne zalecenia i dodatkowe wymagania dotyczące montażu silnika.

Podczas wymiany tulei cylindrowych przed montażem tuleję dobiera się zgodnie z gniazdem w bloku cylindrów.

Rękawy są wybierane za pomocą dokładnej metalowej linijki i zestawu sond w następujący sposób:

- tuleja, zamontowana na swoim miejscu w bloku cylindrów bez uszczelek, musi być zakopana w stosunku do powierzchni współpracującej bloku cylindrów.

Linijkę montuje się na współpracującej powierzchni, a sondę wkłada się w szczelinę między linijką a końcem tulei (rys. 2).

Grubość uszczelki dobierana jest w taki sposób, aby po zamontowaniu tulei z uszczelką zapewnić jej wyniesienie ponad powierzchnię bloku cylindrów w granicach 0,02-0,09 mm.

Uszczelki uszczelniające dostępne są w różnych grubościach:

0,3; 0,2; 0,15 i 0,1 mm. W zależności od szczeliny na tuleję cylindrową nakładana jest jedna lub druga uszczelka, czasami wymaganą wartość uzyskuje się za pomocą zestawu uszczelek o różnej grubości.

Po zamontowaniu w bloku cylindrów tuleje są mocowane za pomocą tulei zaciskowych (patrz rys. 3).

Kord azbestowy impregnowany mieszanką olejowo-grafitową jest stosowany jako tylne uszczelnienie olejowe w silnikach. W gniazdach bloku cylindrów i uchwycie dławnicy układany jest sznur o długości 140 mm. Za pomocą urządzenia przewód jest wciskany w gniazda lekkimi uderzeniami młotka, jak wskazano na ryc. 4. Nie zdejmując oprawy, odetnij końce przewodu równo z płaszczyzną złącza uchwytu dławnicy. Cięcie musi być równe, nie dopuszcza się strzępienia końcówek i nierównego cięcia.

Podczas montażu wału korbowego koło zamachowe i sprzęgło spełniają następujące wymagania.

Nakrętki mocujące koło zamachowe są dokręcone, zapewniając moment 7,6-8,3 kgm.

Podczas montażu sprzęgła tarcza napędzana jest montowana wraz z amortyzatorem do tarczy dociskowej i centrowana na łożysku wału korbowego (wał napędowy skrzyni biegów może służyć jako trzpień).

Znaki „O” wybite na obudowie płyty dociskowej i kole zamachowym w pobliżu jednego z otworów na śruby mocujące obudowę muszą być wyrównane.

Wał korbowy, koło zamachowe i zespół sprzęgła muszą być wyważone dynamicznie. Dopuszczalne niewyważenie 70 Gcm.

Podczas wyważania nadmiar masy usuwa się ze strony ciężkiej, wiercąc metal koła zamachowego w odległości 6 mm od koła koronowego wiertłem o średnicy 8 mm na głębokość nie większą niż 10 mm.

Jeżeli niewyważenie zmontowanego wałka przekracza 180 Gcm, wałek jest demontowany i każda część jest wyważana osobno. Niewyważenie koła zamachowego nie może przekraczać 35 Gcm; niewyważenie zespołu płyty dociskowej z obudową - 36 Gcm; Asymetria przewodzonego dysku - 18 Gsm.

Główne pokrywy łożysk ustawić tak, aby występy mocujące wkładek znajdowały się po jednej stronie, a numery lub znaki wybite na pokrowcach odpowiadały numerom łóżek. Podczas montażu pokrywy przedniej upewnij się, że zaczep mocujący tylnej podkładki łożyska oporowego wchodzi w rowek pokrywy i nie ma żadnego stopnia między powierzchnią czołową pokrywy a powierzchnią czołową bloku cylindrów.

Dokręć nakrętki mocujące pokrywy łożyska głównego (moment 11-12 kgm). Po dokręceniu i spłukaniu nakrętek pokryw łożysk głównych wał korbowy powinien obracać się swobodnie przy niewielkim wysiłku.

Po dociśnięciu koła zębatego wału korbowego (rys. 5) za pomocą ściągacza i tulei oporowej sprawdzić luz osiowy wału korbowego, dla którego wał korbowy docisnąć do tylnego końca silnika i za pomocą szczelinomierza określić szczelinę między czoło podkładki tylnej łożyska oporowego i czoło przedniego czopu głównego wału korbowego (rys. 6). Szczelina powinna mieścić się w zakresie 0,075 - 0,175 mm.

Podczas montażu części korbowodu i grupy tłoków należy przestrzegać następujących wymagań.

sworznie tłokowe są dobrane do korbowodów tak, aby w temperaturze pokojowej (+18 0 C) lekko nasmarowany palec poruszał się płynnie w otworze korbowodu przy lekkim wysiłku kciuka.

Przed montażem tłoki są podgrzewane w gorącej wodzie do +70 0 С.

Wciskanie palca w zimny tłok jest niedopuszczalne, ponieważ może to prowadzić do uszkodzenia powierzchni otworów występów tłoka, a także do deformacji samego tłoka.

Korbowody i tłoki podczas montażu są one zorientowane w następujący sposób: dla tłoków pierwszego, drugiego, trzeciego i czwartego cylindra napis na tłoku „przód” i numer wybity na korbowodzie muszą być skierowane w przeciwnych kierunkach, a dla tłoki piątego, szóstego, siódmego i ósmego cylindra - po jednej stronie (ryc. 7).

Pierścienie osadcze sworznia tłokowego są instalowane w rowkach występów tłoka tak, że wygięcie anten jest skierowane na zewnątrz.

Pierścienie tłokowe są dobierane zgodnie z rękawami, w których będą pracować. Szczelina mierzona na styku pierścienia ułożonego w tulei powinna mieścić się w granicach 0,3-0,5 mm dla pierścieni dociskowych i zgarniających olej.W górnym rowku tłoka montowany jest chromowany pierścień dociskowy, a w drugim rowek cynowany pierścień dociskowy z rowkiem od wewnątrz do dołu.

Przed montażem w tulejach cylindrowych połączenia pierścieni tłokowych należy ustawić pod kątem 120° względem siebie, a na śruby korbowodu należy nałożyć mosiężne kołpaki ochronne, aby uniknąć przypadkowego uszkodzenia powierzchni czopów korbowodu .

Podczas montażu tłoków w tulejach cylindrowych należy upewnić się, że napis na tłoku „przód” jest skierowany w stronę przedniego końca bloku cylindrów. Dokręcić nakrętki śrub korbowodu (moment dokręcania 6,8 - 7,5 kgm) i zablokować.

Po wciśnięciu koła zębatego na wałek rozrządu (Rys. 8) sprawdzić szczelinomierzem luz osiowy między kołnierzem oporowym a czołem koła zębatego wałka rozrządu. Szczelina powinna zawierać się w granicach 0,08 - 0,2 mm.

Czasami samochód się psuje, co wymaga działań naprawczych. Jedną z tych procedur jest naprawa silnika GAZ 53, który już dawno wygasł okres gwarancji. Bez samochodów nasze życie byłoby nie tylko mniej intensywne, ale i nudniejsze. Ponadto jednym z priorytetowych zadań jest transport towarów, który realizowany jest przy pomocy pojazdów. Wybitnym przedstawicielem krajowego przemysłu motoryzacyjnego jest GAZ 53, który jest dobrze znany każdemu z nas i służy do różnego rodzaju transportu ładunków.

Wygląda jak klasyczna ciężarówka GAZ 53

Legendarny samochód GAZ 53 w momencie jego powstania był wyposażony w dwie opcje silnika z wieloma modyfikacjami. Pierwszym z nich był 6-cylindrowy GAZ 11, który nie znalazł szerokiego zastosowania w tym modelu samochodu. Z kolei drugą wersję silnika ZMZ 53 o pojemności 4,25 litra montowano znacznie większą liczbę razy. Dlatego dzisiaj silnik GAZ 53 jest często dokładnie ZMZ 53. Ten silnik jest rodzajem standardu niezawodności i trwałości silnika samochodowego.

Silnik ZMZ 53 do samochodu Gaz 53

- stukanie łożysk korbowodu;

- spalone zawory wydechowe;

- wzrost zużycia paliwa i oleju;

- zużycie pierścieni tłokowych;

- stukanie górnych tulei lub tłoków;

- spalone uszczelki bloku cylindrów.

To właśnie te problemy najczęściej prowadzą do awarii silnika, co może spowodować jego całkowite zatrzymanie. Prawie wszystkie z nich wiążą się z naruszeniami działania jednostki. Tak więc ścieranie pierścieni tłokowych i pojawienie się stukania w łożyskach korbowodu jest wynikiem zaniedbania instrukcji obsługi samochodu.

Z kolei wypalenie różnych zaworów i uszczelek jest bezpośrednią konsekwencją przegrzania układu, a wzrost zużycia oleju następuje w wyniku ignorowania środków zapobiegawczych.

Zapobieganie pracy silnika ZMZ 53 jest gwarancją utrzymania jego optymalnej funkcjonalności i ma na celu utrzymanie pracy urządzenia na odpowiednim poziomie.

Ponadto podobne środki umożliwiają terminowe określenie powstania poważnego uszkodzenia silnika i wyeliminowanie ich po najniższych kosztach.

Dlatego te procedury mają ogromne znaczenie i pomagają zapobiegać powstawaniu drobnych usterek, których lista została podana powyżej. Ogólnie konserwacja silnika GAZ 53 składa się z następujących czynności:

- wymiana płynu smarującego;

- dokręcanie głowic cylindrów;

- sprawdzenie mocowań kolektora wydechowego;

- kontrola ilości chłodziwa;

- regulacja zaworów;

- sprawdzenie poziomu oleju w układzie.

Terminowe wdrożenie wszystkich powyższych procedur może służyć jako gwarancja udanej pracy silnika samochodowego i zagwarantować jego optymalną funkcjonalność. Utrzymanie samochodu ma swoje własne subtelności, które należy wziąć pod uwagę.

Układ smarowania silnika Gaz 53